IPC分类号 : B32B37/10,B32B38/16,B32B38/00,D21F5/04,D21F9/00,D21F9/02,D21H11/18,D21H27/30

专利摘要

本发明涉及一种用于制造包含原纤化纤维素层的层压材料(S)的方法,其特征在于包括以下步骤:(a)将原纤化纤维素的悬浮液(1)沉积在过滤膜(2)上,并通过膜排出所述悬浮液以形成具有5至18%的干燥度(即干物质质量与原纤化纤维素层的总质量之比)的原纤化纤维素的湿层(A);(b)将所述湿层(A)在压力下转移到基材(B)的至少部分亲水表面上,以形成所述层压材料(S);(c)干燥所述层压材料。本发明还涉及实施该方法的装置。

权利要求

1.用于制造包含原纤化纤维素层的层压材料(S)的方法,其特征在于,包括以下步骤:

(a)将原纤化纤维素的悬浮液(1)沉积在过滤膜(2)上,并通过所述膜排出所述悬浮液以形成具有5至18%的干燥度的原纤化纤维素的湿层(A),所述干燥度即干物质质量与原纤化纤维素层的总质量之比,

(b)将所述湿层(A)在压力下转移到基材(B)的至少部分亲水表面上,以形成所述层压材料(S),

(c)干燥所述层压材料。

2.根据权利要求1所述的方法,其中悬浮液中原纤化纤维素的浓度为0.5至2重量%。

3.根据权利要求1或2任一项所述的方法,其中在步骤(a)中形成的原纤化纤维素的湿层的干燥度为7至15%。

4.根据权利要求1-3任一项所述的方法,其中在步骤(c)之后得到的层压材料(S)中原纤化纤维素层的干燥度为80%至99%。

5.根据权利要求1-4任一项所述的方法,其中步骤(a)后获得的原纤化纤维素的湿层具有的厚度为20μm至750μm。

6.根据权利要求1-5任一项所述的方法,其中步骤(b)后获得的原纤化纤维素的湿层具有的厚度为15μm至500μm。

7.根据权利要求1-6任一项所述的方法,其中步骤(c)后获得的原纤化纤维素层具有的厚度为3μm至100μm。

8.根据权利要求1-7任一项所述的方法,其中基材(B)是纸或纸板。

9.根据权利要求1-8任一项所述的方法,其中在步骤(b)中,原纤化纤维素的湿层(A)通过与所述基材的至少部分亲水表面的直接接触而粘附在基材(B)上。

10.根据权利要求1-9任一项所述的方法,其中驱动所述基材运动,并且原纤化纤维素的湿层被连续转移到所述基材上。

11.根据权利要求1-9任一项所述的方法,其中在步骤(b)将原纤化纤维素层不连续转移到基材上。

12.用于制造包含原纤化纤维素层的层压材料(S)的装置,其特征在于,包括:

-制造单元(I),用以制造原纤化纤维素的湿层,包括在过滤膜(2)上沉积原纤化纤维素的悬浮液的设备,以及用于将所述悬浮液通过所述膜排出的装置(4),以形成具有5至18%的干燥度的原纤化纤维素的湿层(A),所述干燥度即干物质质量与原纤化纤维素层的总质量之比,

-转移单元(II、II’、II’),用以在压力下将离开制造单元(I)的原纤化纤维素的湿层转移到基材(B)上以形成层压材料(S),

-干燥单元(III),用以干燥离开转移单元(II)的所述层压材料。

说明书

技术领域

本发明涉及一种用于制造包含原纤化纤维素层的层压材料的方法和一种用于制造所述材料的装置。

背景技术

包含基材和原纤化纤维素层的层压材料是特别有意义的,因为原纤化纤维素层特别对可用于包装的基材赋予阻隔性能。

已知有四种类型的方法用于制造这种材料。

在被称为造纸路线的一个第一方法中,在网幅上沉积非常稀的纤维素悬浮液(即浓度小于5重量%),并将非常稀的原纤化纤维素悬浮液喷洒在其上,使得在通过所述网幅排水之后,获得纤维素浓度为20重量%数量级的湿层压纤维网,所述原纤化纤维素层具有较低的浓度。考虑到机器的速度,喷洒的使用不允许一旦干燥后获得非常厚的原纤化纤维素层,其厚度通常小于3-5μm。

在用于制造纸板的第二种方法中,在网幅上沉积非常稀的纤维素悬浮液,并且在相邻网幅上沉积非常稀的原纤化纤维素悬浮液;通过每个网幅引起排水(drainage),以得到纤维素浓度为10-15重量%的纤维网幅,然后将两个网幅组装在一起。该方法不能在干燥后获得原纤化纤维素的薄层,原纤化纤维素层的厚度通常大于15-20μm。

文献WO2013/171373中描述了原纤化纤维素悬浮液通过网幅排水。

在这两种方法中,层压的纤维网幅的含水量通过可被加热的压机来降低。与该技术相关的一个问题是原纤化纤维素层粘附到压机上,使操作困难。此外,所述湿网幅的脱水难以进行。

在被称为涂覆方法的第三种方法中,将原纤化纤维素的悬浮液涂覆在基材上以形成通过红外辐射(气体或电)、通过对流(热空气)或传导(与干燥筒接触)干燥的湿层。然而,对于原纤化纤维素的2重量%数量级的浓度,悬浮液具有难以铺展的凝胶稠度。为了促进这种悬浮液的施涂,原纤化纤维素的浓度必须通过增加水量而降低。然而,这种含水量的增加使纤维基材的性能变差,使得难以干燥原纤化纤维素层,并且难以获得足够的层厚以表现出改进的性能。

在第四种方法中,如文献WO2013/060934所述生产原纤化纤维素的自支撑膜,并通过层压粘合到先前制造的干纤维支撑材料上。该方法不能获得原纤化纤维素层的窄厚度(小于15μm),因为原纤化纤维素薄膜的脆性使得难以操作。此外,该技术还需要使用粘合剂来使自支撑膜粘附到纤维状支撑材料上。因此由此获得的层压材料包括粘合层。

而且,目前还没有已知可以制造出包含非常薄的原纤化纤维素层(例如3至20μm的数量级)的层压材料的方法,这另外也要是连续的和均匀的。

发明内容

本发明的一个主体目标是克服上述缺点并设计一种更易于实施的用于制造层压材料的方法,特别是允许获得在一次操作中沉积的均匀的原纤化纤维素层,它比使用已知的方法获得的更厚,并且使干燥需求最小化。

根据本发明,提出了一种用于制造包含原纤化纤维素层的层压材料的方法,其特征在于包括以下步骤:

(a)将原纤化纤维素的悬浮液沉积在过滤膜上,并通过膜排出所述悬浮液以形成具有5至18%的干燥度(即干物质质量与原纤化纤维素层的总质量之比)的原纤化纤维素的湿层,

(b)将所述湿层在压力下转移到基材的至少部分亲水表面上,以形成所述层压材料,

(c)干燥所述层压材料。

“原纤化纤维素”是指精制成至少50%纳米直径纤丝(fibril)的纤维素。

“至少部分亲水表面”是指具有路易斯酸-碱型的非零非分散相互作用的表面,例如由[Darque-Ceretti和Felder]的著作中描述的Van Oss-Chaudhury-Good理论中定义的。实际上,所述表面在水滴和基材之间具有小于90°的接触角,所述接触角是在与基材接触点处液滴的切线之间的角度。

根据一个实施方案,在步骤(a)中使用的悬浮液中原纤化纤维素的浓度为0.5至2重量%。

优选地,在步骤(a)中形成的原纤化纤维素的湿层的干燥度为7至15%。

在特别有利的方式中,在步骤(c)之后得到的层压材料中原纤化纤维素层的干燥度为80%-99%。

根据单独或组合采用的本发明的其它有利的特征:

-步骤(a)后获得的原纤化纤维素的湿层具有的厚度为20μm至750μm,

-步骤(b)后的原纤化纤维素的湿层具有的厚度为15μm至500μm。

-步骤(c)后获得的原纤化纤维素层具有的厚度为3μm至100μm。

根据本发明的一个实施方案,基材是纸或纸板。

在特别有利的方式中,在步骤(b)中,原纤化纤维素的湿层通过与所述基材的至少部分亲水表面的直接接触而粘附在基材上。

根据一个实施方案,驱动基材运动,并且原纤化纤维素的湿层被连续转移到所述基材上。

根据另一个实施方案,在步骤(b)将原纤化纤维素层不连续转移到基材上。

本发明的另一个目的涉及一种用于制造包含原纤化纤维素层的层压材料的装置。所述装置包括:

-制造单元,用以制造原纤化纤维素的湿层,包括在过滤膜上沉积原纤化纤维素的悬浮液的设备,以及用于将所述悬浮液通过所述膜排出的装置,以形成具有5至18%的干燥度的原纤化纤维素的湿层,

-转移单元,用以在压力下将离开制造单元的原纤化纤维素的湿层转移到基材上以形成层压材料,

-干燥单元,用以干燥离开转移单元的所述层压材料。

附图说明

从以下参照附图给出的详细描述,本发明的其它特征和优点将变得显而易见,其中:

-图1是允许实施用于制造层压材料的方法的一个实施方案的设施的示意图,其中原纤化纤维素的湿层完全转移到行进的基材上;

-图2是根据另一个实施方案的用于制造层压材料的设施的示意图,其中原纤化纤维素的湿层局部转移到行进的基材上;

-图3是根据另一个实施方案的用于制造原纤化材料的设施的示意图,其中切割原纤化纤维素的湿层以获得依次转移到多个分开的基材上的层部分。

具体实施方式

原纤化纤维素是由微米尺寸的元素(纤维片段)和至少50%数量的纳米物体(即具有至少一个尺寸在1和100纳米之间的物体)组成的非均相纳米材料。这些纤维素纳米物体称为“微纤丝”或MFC(微原纤化纤维素)、“纳米纤丝”或NFC(纳米原纤化纤维素)和CNF(纤维素纳米纤维)。纤维素微纤丝或纳米纤丝通常具有约20至60nm的直径和0.5至5μm的长度。

从纤维素纤维形成原纤化纤维素本身是已知的,因此将不在本文的其余部分中进行描述。

原纤化纤维素通常以水性悬浮液的形式提供。任选地,可以在悬浮液中引入添加剂,例如粘合剂、分散剂、矿物颗粒、金属氧化物、增塑剂和在干燥或潮湿状态下有抗性的流变剂、交联剂、抗微生物剂、纤维素或合成纤维或银纳米线或其他分子,其在加工之后被捕获在原纤化纤维素的层中。

悬浮液中原纤化纤维素的浓度通常为0.1重量%至4重量%。优选地,所述浓度在0.6重量%至2重量%之间。

在该方法的第一步骤中,悬浮液以层的形式沉积在过滤膜上。该膜具有足够大的开口网,以促进通过过滤除去水,同时足够小以促进原纤化纤维素保留在膜上。经常在过滤区域使用的具有小孔径的纺织物(网孔0μm,自由表面<10%)适用于此用途。仅仅通过指示方式,以SEFARTMPETEXTM07-1/2为标号销售的织物适用于此。该膜也可以是合成膜。

通过膜的过滤是正面的,允许排出部分水,并因此使原纤化纤维素层发生一些脱水。该排水步骤继续进行,直至原纤化纤维素层的干燥度达到5至18重量%之间,优选7至15重量%之间。可以常规地使用干燥烤箱或热天平测量干燥度,其对应于干物质质量与原纤化纤维素层的总质量(即层中所含干物质和水的质量总和)之间的比率。

在所述干燥度范围内,原纤化纤维素层具有足够的内聚力用于其操作。同样,如下所述,这种干燥度范围为层提供了在至少部分亲水的表面上粘合性的有利特性。

在该步骤之后,原纤化纤维素的湿层的厚度有利地在20和750μm之间,优选在30和200μm之间。

然后将原纤化纤维素的湿层转移到干燥度高于60%,优选高于85%的基材的至少部分亲水表面上(所述基材被认为是“干燥”),并施加压力以促进原纤化纤维素的湿层与基材之间的紧密接触。

在上述干燥度条件下,原纤化纤维素的湿层表现为凝胶,其通过其保水性能防止基材过度润湿。

根据一个实施方案,用于制造层压材料的方法是连续的,所述基材是移动的柔性带的形式。

根据另一个实施方案,制造过程是不连续的,所述湿层被顺序地转移到基材上或分开的片上。

有利地在允许基材和原纤化纤维素层之间紧密直接接触的条件下进行转移,即特别是在20℃至140℃的温度下,持续直至15s,通常为10ms-1s;压力为0.1-40MPa。

本发明人已经发现,通过上述干燥度范围(5-18%,优选7-15%),原纤化纤维的湿层通过与所述至少部分亲水表面直接接触而粘附于基材上。因此,不需要中间粘合剂材料来确保这种粘合。

转移之后是对层压材料干燥,并导致原纤化纤维素层的最终干燥度为80-99%,优选在88-95%之间。可以使用任何合适的方法进行干燥,特别是包括对流干燥装置(例如加热辊)、辐射(例如红外灯)、微波或对流。

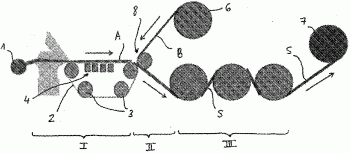

图1示出了允许实现上述方法的设施的一个实施方案。

该设施包括三个主要部分:

-部分I包括用以形成原纤化纤维素的湿层的系统;

-部分II包括用以将湿层转移到干基材上的系统;

-部分III包括用以干燥在部分II中形成的层压材料的系统。

箭头表示原纤化纤维素的湿层、纸张和层压材料的行进方向。

部分I包括用以将原纤化纤维素1的悬浮液沉积在过滤膜2上的系统。过滤膜可以是由抽吸构件4上方的辊3驱动的连续带的形式,所述抽吸构件4促进通过过滤膜排水。部分I允许形成原纤化纤维素的湿层A。

在图1所示的实施方案中,基材B是纸卷的形式。在分配卷轴6和卷绕卷轴7之间驱动纸条B。

部分I和部分II是并排定位的,以便当湿层A具有所要求的干燥度(5至18%)时,所述层A能够通过辊8施加到纸B上。

如果基材在其每一侧上不具有相同的性质,则应提供这样一种表面,该表面对与湿层A接触的纸B至少部分地亲水。因此,通过湿层A和所述至少部分亲水表面的直接接触,获得了基材上的湿层的良好的粘附性。

在部分III中,由层A和基材B形成的层压材料S在高温气氛中输送,以使湿层干燥。在部分III中使用的方法是通常用于纸张干燥部分的手段或是位于涂布机出口处的干燥机,因此这里不再详细描述。

在离开部分III时,层压材料被卷绕卷轴7缠绕以形成卷。

当然,图1仅供说明之用,而非限制性。特别地,在不脱离本发明的范围的情况下,可以利用除了图1所示的那些之外的装置来进行层压材料的制造。

图2示出了允许实施用于制造本发明的层压材料的另一实施方案的设施。

部分I和III类似于图1中的那些,因此将不再进一步描述。

如图1所示,基材B为纸卷的形式。在分配卷轴6和卷绕卷轴7之间传送纸条B。

部分II'包括用于切割原纤化纤维素的湿层的部分Ai的装置。所述部分Ai中的每一个例如通过辊9在压力下转移到移动的纸条B上。由该切割得到的废料A'有利地回收再循环。

由此形成纸条,其中只有上面已经转移有原纤化纤维素的部分Ai的那些区域被层压。

图3示出了允许实施用于制造本发明的层压材料的另一模式的装置,其中基材不再是移动的纸条而是多个单元件。

部分I类似于图1中的部分,因此不再进一步描述。

基材B被供给到容器12中,从中依次收集它们用于制造各层压材料。

该设施包括用于切割和转移原纤化纤维素层的一部分的装置II"。该装置包括切割装置11,例如冲头,其将层A中的多个部分Ai相继冲压,并通过定位系统10将所述部分Ai转移到输送基材B的带13上方。当部分Ai位于基材B上时,通过装置11施加压力以促进粘合。

部分Ai可以覆盖基材B的整个表面,或者如图3所示,其可以仅覆盖基材B的一部分表面。在后一种情况下,层压材料S局部存在于基材B的表面上。

尽管在图3中示出为平面,但是基材B可以具有任何其它形状。例如,在包装领域中,基材B可以是纸板托盘。在这种情况下,有利地使用与基材配合的反模具进行原纤化纤维素的湿层部分的转移。

该设施还包括用于干燥层压材料的系统III。面向带13的该系统包括干燥器14,在该干燥器14之下传送层压材料。

离开干燥器时,将层压材料S放置在用于运输和/或储存的容器15中。

获得的层压材料可以产生多种应用。

基材可以是纸张系列中的任何材料,包括用于印刷-书写的纸和纸板、用于包装的纸和纸板、卫生和家庭用纸、特种纸和纸板、无纺布等。

基材可以由单层或几层的叠层组成。

原纤化纤维素层赋予层压材料改进的表面性能,其可以特别有利地用于包装应用中(例如赋予气体或液体阻隔性能)、用于印刷/书写应用中(用于在表面上固定油墨或清漆并限制其渗透到基材的纤维网络中),或用在特殊应用中。因此,层压材料可用于建筑领域、能源领域或电子领域。

此外,形成的复合物由于原纤化纤维素层而改善了基材的机械性能(特别是刚性、拉伸强度),因此有利地适用于各种纸。

最后,上述示例显然仅仅是具体说明,并且对于本发明的应用领域决不是限制性的。

参考文献

WO2013/171373

WO2013/060934

[Darque–Ceretti&Felder]:Adhésion et adhérence,Evelyne Darque–Ceretti,Eric Felder,Sciences et techniques de l’ingénieur,CNRS Editions,ISBN 2–271–06092–3,2003,Chapitre 2.3.2.1Décomposition du travail d’adhésion,第97–99页。

用于制造包含原纤化纤维素层的层压材料的方法和装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0