IPC分类号 : B01D3/00,B09B3/00,C01B33/24,C01F7/00,F23G5/30,F23G7/00

专利摘要

一种应用工业废物制备水化硅酸钙和磁性水滑石的方法,本发明涉及工业废物的处理方法,具体涉及粉煤灰、白泥、废酸等工业废物综合利用和污水废液处理材料的合成方法技术领域。本发明通过白泥、高硫煤燃烧活化、蒸馏、蒸馏提取、提取分离、合成及“三废”处理,将粉煤灰、白泥、废酸制备成水化硅酸钙和磁性水滑石。本发明燃烧、活化一体化达到节能环保技术效果;废物梯度提取在废物处理的同时实现了相应组分的分离纯化。通过尾气排放和母液处理相结合实现了“三废”的有效处理。

权利要求

1.一种应用工业废物制备水化硅酸钙和磁性水滑石的方法,该方法分为5个步骤:步骤1为白泥、高硫煤燃烧活化;步骤2为蒸馏;步骤3为蒸馏提取;步骤4为提取分离; 步骤5为合成及“三废”处理;

步骤1:白泥、高硫煤燃烧活化

白泥和高硫煤按钙原子和铝原子物质的量的比为0.8:1-1.5: 1比例混合,送入流化燃烧室(1-1-1)燃烧,燃烧过程中产生的烟灰进入白泥气固混合器(1-2-1)与白泥混合共同通过第二风机(1-2-10)返回流化燃烧室(1-1-1);在稳定燃烧过程中,维持添加高硫煤和白泥中钙铝物质的量之比为2:1-3:1;

燃烧生成的灰分进入第二回转窑(1-4-1),1300℃煅烧0.5-2小时,风冷冷却,获得固体A1;风冷冷却所产生的经过加热的空气通过第一风机(1-1-7)进入流化燃烧室(1-1-1)供燃烧使用;

白泥通过第一回转窑(1-3-2)850-950℃煅烧0.5-2小时后,风冷冷却,获得固体B1;风冷冷却所产生的经过加热的空气进入流化燃烧室(1-1-1)供燃烧使用;

经过白泥气固混合器(1-2-1)处理后的气体,沿着白泥运送器(1-2-2)进入旋风分离器(1-2-12)除尘后获得气体C4,气体C4进一步通过换热器降温后获得气体C5;第二回转窑(1-4-1)产生的气体S1通过换热器降温处理后获得气体S2;

步骤2:蒸馏

本步骤分为蒸馏过程和蒸馏后处理过程,其中蒸馏过程分为三个阶段:

第一阶段:通过调整流速控制冷水伴热管(2-1-4)中冷凝水出口温度60-80℃,废酸与冷凝水流经第一冷凝装置(2-1)速度相同,废酸加热管(2-1-3)和冷水伴热管(2-1-4)并行在第一冷凝装置(2-1)中进行热交换;废酸通过废酸泵(2-1-7)进入废酸加热管(2-1-3)中预热后,进入第一蒸馏罐(2-2)中加热蒸馏,蒸汽进入第一冷凝装置(2-1)中冷凝,冷凝后酸液进入第二蒸馏罐(2-3)和第三蒸馏罐(2-4)中,当第二蒸馏罐(2-3)和第三蒸馏罐(2-4)中废酸体积均为4V时,第一蒸馏罐(2-2)停止蒸馏;通过添加固体B1调整第二蒸馏罐(2-3)和第三蒸馏罐(2-4)钙离子浓度分别为0.5mol/L和0.6-0.8mol/L,第三蒸馏罐(2-4)开始蒸馏,至体积为V停止蒸馏;第二蒸馏罐(2-3)开始蒸馏;

第二阶段:第二阶段蒸馏罐(2-3)持续蒸馏,蒸馏至体积为2V时;第一蒸馏罐(2-2)开始蒸馏,冷却后酸液进入第二蒸馏罐(2-3),保持第二蒸馏罐(2-3)罐内溶液体积为1.8-2.2V;当步骤4中最后一个精分离罐(4-2)出口处pH值为1.5时;第二蒸馏罐(2-3)停止蒸馏;

第三阶段:第一蒸馏罐(2-2)蒸馏冷却后酸液进入第三蒸馏罐(2-4)中,体积为4V时,第一蒸馏罐(2-2)蒸馏停止,第三蒸馏罐(2-4)中开始蒸馏,至体积为2V时蒸馏结束;

蒸馏后处理过程:第三蒸馏罐(2-4)和第二蒸馏罐(2-3)中的剩余溶液排入水化硅酸钙合成罐(5-1)中,加入纯水和固体B1,配置成钙离子浓度为0.02mol/L-0.2mol/L的溶液,调节 pH值4-6,该溶液标记为溶液G1;

第一蒸馏罐(2-2)中物料排入氯化亚铁结晶罐(2-5)中降温至5-20℃,调节pH值至3-4.5,搅拌0.5-2小时,过滤,获得氯化亚铁晶体,母液直接进入铁离子氧化罐(2-6)中,通入双氧水,搅拌,至亚铁离子浓度低于0.01mol/L,调节pH值至4-4.5,搅拌0.5-2小时,过滤,滤渣标记为固体T3,滤液标记为滤液HT3,直接排入磁性粒子母液处理罐(5-6)中;

步骤3:蒸馏提取

步骤2中蒸馏气体进入第一提取罐(3-2)中,对于第一提取槽(3-2-2)中的固体A1加热和气体刻蚀,逐个通过第一导气排液管(3-2-4)进入第二冷凝装置(3-1)中,冷凝后的酸液进入第二提取罐(3-3)对于其中的固体A1进行提取,提取后的提取液进入酸液中转调节罐(3-4)中,提取10-120分钟后,第二冷凝装置(3-1)冷凝后的酸液暂存于冷凝中转罐(3-5)中;待第二提取罐(3-3)中提取液排净后调整蒸汽由第二提取罐(3-3)进入,冷凝中转罐(3-5)暂存的和正在冷凝进入的酸液共同进入第一提取罐(3-2);反复重复上述操作,转换气体和冷凝后的酸液的走向,对于固体A1提取的气体刻蚀和液体提取;

步骤4:提取分离

步骤3中转调节罐(3-4)中的酸液进入第三提取罐(4-1)自上而下依次通过第二提取槽(4-1-7),提取过程中在超声辅助条件下进行,提取过程中搅拌每隔5-30分钟转换一次第二转动轴(4-1-6)转动方向,随后提取液依次进入3-5个精分离罐(4-2),进行3-5次精分离,精分离过程共分为三个阶段:

第一阶段:当进入第一个精分离罐(4-2)的提取液pH值大于4.5时,提取液通过剩余的精分离罐(4-2)直接进入磁性水滑石合成罐(5-2);

第二阶段:当每条进入精分离罐(4-2)进液管路中提取液pH值2.8-4.5时,通过管路中的在线pH调整装置补加碱液方式,将提取液的pH值升高0.3;当最后一个精分离罐(4-2)出口提取液pH值大于3.8时,提取液进入磁性水滑石合成罐(5-2)中;最后一个精分离罐(4-2)出口提取液pH值1.5-3.8时,提取液进入磁性粒子合成罐(5-3),进入磁性粒子合成罐(5-3)标记为溶液LT3;

第三阶段:最后一个精分离罐(4-2)出口提取液pH值小于1.5时,提取液进入磁性水滑石合成罐(5-2);提取后通过纯水入口(3-5-1)加入纯水,依次对于第二提取槽(4-1-7)和第一提取槽(3-2-2)中的物料进行冲洗至中性,洗液进入磁性水滑石合成罐(5-2),步骤4中所有排入磁性水滑石合成罐(5-2)的溶液标记为溶液GA1;

步骤5:合成及“三废”处理

磁性粒子合成:在固体T3加入溶液LT3磁性粒子合成罐(5-3)中,按照三价铁离子和二价铁离子物质的量之比为2:1的比例加入二价铁源,45℃,调节pH值为11,搅拌0.5小时,分离,用去离子水洗至中性,醇洗,干燥,获得磁性粒子M;母液和水洗液直接排入磁性粒子母液处理罐(5-6)中与滤液HT3混合为母液W2,本申请中所有醇洗液均排入乙醇回收系统,通过精馏方式回收利用;

磁性水滑石合成:向溶液GA1加入固体B1,添加固体B1后溶液中钙原子和铝原子物质的量的比为2:1-3:1,整个添加过程中控制溶液pH值小于3.8,40℃,调整pH值为4-6,按照钙原子与铁原子物质的量之比为5:1-20:1的比例加入磁性粒子M,调整pH值为10-11,80℃恒温水浴搅拌4-8小时,分离,水洗至中性,醇洗,干燥,获得磁性水滑石;母液和水洗液直接排入磁性水滑石母液处理罐(5-5)中,标记为母液W3;

水化硅酸钙合成:提取结束后,取出第一提取槽和第二提取槽中的剩余物料,按照物质的量Na2O: SiO2=1-1.2的配比与NaOH混合,研磨混合均匀后450℃焙烧2小时,冷却后,按照钙硅物质的量之比0.8:1-1.5:1的比例加入溶液G1,温度保持在40-80℃,调整pH值为10-11,反应6-48h,冷却,过滤,水洗、醇洗、干燥,获得到水化硅酸钙;母液和水洗液直接排入水化硅酸钙母液处理罐(5-4)中,标记为母液W1;

“三废”处理:本发明中尾气共分为三种,气体C5通过流量控制装置分为C5A和C5B、气体S2和蒸馏冷凝、提取冷凝后的尾气气体H1;

气体C5A、气体S2、气体H1混合后进入水化硅酸钙母液处理罐(5-4)中,与母液W1反应,生成的固体物质过滤作为合成水化硅酸钙的原料循环使用,反应后的气体与C5B合并通过管路进入磁性水滑石母液处理罐(5-5),与母液W3反应,生成的固体物质过滤作为合成磁性水滑石的原料循环使用,反应后的气体进入磁性粒子母液处理罐(5-6),与母液W2反应,生成的固体物质过滤作为合成磁性粒子的原料循环使用,反应后的气体进入饱和氢氧化钙处理罐(5-7)中,通过氢氧化钙溶液处理后排入大气;

处理后的三种剩余母液混合,蒸馏,冷凝,生成的冷凝水循环使用;浓缩后的母液按照液固质量比1:3-3:1的比例与应用本发明生产的水化硅酸钙混合,混合后的固体样品在300℃焙烧1-3小时后获得重金属固化物;

本权利要求所述的白泥为造纸过程中的工业废物;

本权利要求所述的废酸为盐酸对钢铁清洗和腐蚀处理后的酸。

2.如权利要求1所述一种应用工业废物制备水化硅酸钙和磁性水滑石的方法,其特征在于步骤4中提取液依次进入5个精分离罐(4-2),进行5次精分离;步骤5 磁性粒子合成中所述二价铁源为废酸。

3.如权利要求1或权利要求2任一项所述一种应用工业废物制备水化硅酸钙和磁性水滑石的方法,其特征在于步骤5 磁性粒子合成中所述二价铁源为步骤2中所获得的氯化亚铁晶体。

4.如权利要求1或权利要求2任一项所述一种应用工业废物制备水化硅酸钙和磁性水滑石的方法,其特征在于步骤1中白泥和高硫煤按钙原子和铝原子物质的量的比为1.4:1比例混合。

5.如权利要求1或权利要求2任一项所述一种应用工业废物制备水化硅酸钙和磁性水滑石的方法,其特征在于步骤1中在稳定燃烧过程中,维持添加高硫煤和白泥中钙铝物质的量之比为2.2: 1。

6.如权利要求1或权利要求2任一项所述一种应用工业废物制备水化硅酸钙和磁性水滑石的方法,其特征在于步骤2中调整第二蒸馏罐(2-3)和第三蒸馏罐(2-4)钙离子浓度分别为0.5mol/L和0.7mol/L。

7.如权利要求1所述一种应用工业废物制备水化硅酸钙和磁性水滑石的方法,其特征在于气体S2通入第一蒸馏罐(2-2)中;步骤2蒸馏后处理过程为第一蒸馏罐(2-2)中通过补加质量浓度5%硫酸的方式,调整溶液中铁原子和硫原子得到物质的量之比为1:1.2,蒸馏出氯化氢和水蒸气,冷凝后备用;蒸馏物料排入氯化亚铁结晶罐(2-5)中降温至5-20℃,调节pH值至3-4.5,搅拌0.5-2小时,过滤,获得硫酸亚铁晶体。

8.如权利要求7所述一种应用工业废物制备水化硅酸钙和磁性水滑石的方法,其特征在于步骤4中提取液依次进入5个精分离罐(4-2),进行5次精分离。

9.如权利要求8所述一种应用工业废物制备水化硅酸钙和磁性水滑石的方法,其特征在于步骤5 磁性粒子合成中所述二价铁源为废酸或步骤2中所获得的硫酸亚铁晶体。

说明书

技术领域

本发明涉及工业废物的处理方法,具体涉及粉煤灰、白泥、废酸等工业废物综合利用和污水废液处理材料的合成方法技术领域。

背景技术

发明内容

基于现有技术所存在的问题,本发明对于现有的生成工艺和设备进行本质的优化。本项发明工艺流程如图1所示,分为5个部分:第一部分为白泥、高硫煤燃烧活化系统;第二部分为蒸馏系统;第三部分蒸馏提取系统;第四部分为提取分离系统; 第五部分合成及“三废”处理系统。

第一部分为白泥、高硫煤燃烧活化系统。

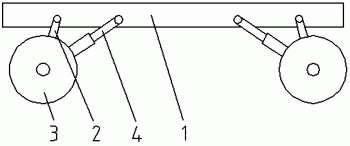

如图2所示,第一部分设备包括流化燃烧装置(1-1)、白泥预热装置(1-2)、白泥煅烧装置(1-3)和高温煅烧装置(1-4);

白泥、高硫煤燃烧活化工艺 。

白泥和高硫煤按钙原子和铝原子物质的量的比为0.8:1-1.5: 1比例混合,送入流化燃烧室(1-1-1)燃烧,燃烧过程中产生的烟灰进入白泥气固混合器(1-2-1)与白泥混合共同通过第二风机(1-2-10)返回流化燃烧室(1-1-1);在稳定燃烧过程中,维持添加高硫煤和白泥中钙铝物质的量之比为2:1-3:1。燃烧生成的灰分进入第二回转窑(1-4-1),1300℃煅烧0.5-2小时,风冷冷却,获得固体A1;风冷冷却所产生的经过加热的空气通过第一风机(1-1-7)进入流化燃烧室(1-1-1)供燃烧使用;白泥通过第一回转窑(1-3-2)850-950℃煅烧0.5-2小时后,风冷冷却,获得固体B1;风冷冷却所产生的经过加热的空气进入流化燃烧室(1-1-1)供燃烧使用。经过白泥气固混合器(1-2-1)处理后的气体,沿着白泥运送器(1-2-2)进入旋风分离器(1-2-12)除尘后获得气体C4,气体C4进一步通过换热器降温后获得气体C5;第二回转窑(1-4-1)产生的气体S1通过换热器降温处理后获得气体S2。第一部分白泥、高硫煤燃烧活化完成后,高硫煤和白泥转化为固体A1和固体B1; 气体C5和气体S2。

白泥、高硫煤燃烧活化工艺和设备技术说明

第二部分为蒸馏系统

第二阶段:第二阶段蒸馏罐(2-3)持续蒸馏,蒸馏至体积为2V时;第一蒸馏罐(2-2)开始蒸馏,冷却后酸液进入第二蒸馏罐(2-3),保持第二蒸馏罐(2-3)罐内溶液体积为1.8-2.2V;当提取分离系统(4)中最后一个精分离罐(4-2)出口处pH值为1.5时;第二蒸馏罐(2-3)停止蒸馏。

第三阶段:第一蒸馏罐(2-2)蒸馏冷却后酸液进入第三蒸馏罐(2-4)中,体积为4V时,第一蒸馏罐(2-2)蒸馏停止,第三蒸馏罐(2-4)中开始蒸馏,至体积为2V时蒸馏结束。

蒸馏后处理过程:第三蒸馏罐(2-4)和第二蒸馏罐(2-3)中的剩余溶液排入水化硅酸钙合成罐(5-1)中,加入纯水和固体B1,配置成钙离子浓度为0.02mol/L-0.2mol/L的溶液,调节 pH值4-6,该溶液标记为溶液G1;第一蒸馏罐(2-2)中物料排入氯化亚铁结晶罐(2-5)中降温至5-20℃,调节pH值至3-4.5,搅拌0.5-2小时,过滤,获得氯化亚铁晶体,母液直接进入铁离子氧化罐(2-6)中,通入双氧水,搅拌,至亚铁离子浓度低于0.01mol/L,调节pH值至4-4.5,搅拌0.5-2小时,过滤,滤渣标记为固体T3,滤液标记为滤液HT3,直接排入磁性粒子母液处理罐(5-6)中。

第三部分蒸馏提取系统

蒸馏的氯化氢和水蒸气需要冷凝;白泥和煤灰混合物需要应用酸液进行提取。本步骤实现了“刻蚀-冷凝-提取一体化”;在提取过程中采用了“气体刻蚀,液体提取”的提取方法,先将水蒸气和氯化氢气体通入一个提取罐,含有水蒸汽的氯化氢气体对于白泥和煤灰混合物具有很强的刻蚀作用,促进白泥和煤灰混合物的分解;同时也使得白泥和煤灰混合物温度提升,提高提取效果。部分水蒸气和氯化氢冷凝,在较高温度下与混合物发生反应,生成可溶性盐。转换气体和冷凝后的酸液的走向,酸液进行提取,带走相应成分。

本发明采用两个提取罐“气液分路”和冷凝中转罐的设置,不但可以实现“气体刻蚀,液体提取”,而且可以明显提高分离提取效率。如果仅用一个蒸馏罐,就会出现多级塔板“精馏”现象,提取分离效率非常低下。第三部分蒸馏提取和第四部分提取分离相互协同关系。在整个提取过程中,第三部分和第四部分作用不同,而且相互配合。第三部分的核心作用是为下一步分离提供相对稳定的酸度依次增高的提取液。这种提取液是通过第二部分和第三部分协作完成的:蒸馏的“第一阶段”浓度低,“第二阶段”浓度平稳;通过第三部分提取作用和中转调节罐的缓冲调节作用,使得提取液酸度缓慢升高,满足梯度提取要求。具体提取过程见第四部分说明。

第四部分为提取分离系统

中转调节罐(3-4)进入第三提取罐(4-1)自上而下依次通过第二提取槽(4-1-7),提取过程中在超声辅助条件下进行,提取过程中搅拌每隔5-30分钟转换一次第二转动轴(4-1-6)转动方向,提取过程共分为三个阶段:

第一阶段:当进入第一个精分离罐(4-2)的提取液pH值大于4.5时,提取液通过剩余的精分离罐(4-2)直接进入磁性水滑石合成罐(5-2)。第二阶段:当每条进入精分离罐(4-2)进液管路中提取液pH值2.8-4.5时,通过管路中的在线pH调整装置补加碱液方式,将提取液的pH值升高0.3;当最后一个精分离罐(4-2)出口提取液pH值大于3.8时,提取液进入磁性水滑石合成罐(5-2)中;最后一个精分离罐(4-2)出口提取液pH值1.5-3.8时,提取液进入磁性粒子合成罐(5-3),进入磁性粒子合成罐(5-3)溶液标记为溶液LT3。第三阶段:最后一个精分离罐(4-2)出口提取液pH值小于1.5时,提取液进入磁性水滑石合成罐(5-2);提取后通过纯水入口(3-5-1)加入纯水,依次对于第二提取槽(4-1-7)和第一提取槽(3-2-2)中的物料进行冲洗至中性,洗液进入磁性水滑石合成罐(5-2),第四部分中所有排入磁性水滑石合成罐(5-2)的溶液标记为溶液GA1。

pH值3.3-4.0为铁铝交叉区,虑到实际生产可能产生的波动情况,选定pH值2.8-4.5的区域进行pH值时,通过管路中的在线pH调整装置补加碱液方式使得提取液的pH值升高0.3;经过三次升高pH值后,即使是pH值3.3的提取液也会升高到pH值4.2 ,铁离子会以沉淀形式析出,实现铁铝精细分离,出于实际生产的考量,此处优选设5个精分离罐。后期反应pH值1.5-2.8的酸液通过精分离罐时将使得沉淀的铁化合物溶解。本步骤选取多罐小步幅调节pH值,可以有效避免单一罐大幅度调节pH值时所出现铝铁大量析出相互包裹,难以过滤难以分离现象的发生。

最后一个精分离罐(4-2)的提取液pH值小于1.5后,进入第三部分和第四部分的提取液为强酸,经过一系列酸提取的煤灰和白泥的混合物,主要剩余难溶硅铝酸盐物和由于包裹等原因难以提取的物质,这部分物质中的金属离子一方面是制备水滑石的原料;另一方面如果金属离子残留量过大,会对后期水化硅酸钙的质量造成影响。这部分金属离子含量较少,提取难度较大,需要高强度盐酸提取完成。提取液中主要以铝离子为主,因此进入磁性水滑石合成罐(5-2)。

第五部分合成及“三废”处理系统。

磁性粒子合成工艺:在固体T3加入溶液LT3磁性粒子合成罐(5-3)中,按照三价铁离子和二价铁离子物质的量之比为2:1的比例加入废酸,45℃恒温,调节pH值为11,搅拌0.5小时,分离,用去离子水洗至中性,醇洗,干燥,获得磁性粒子M;母液和水洗液直接排入磁性粒子母液处理罐(5-6)中与滤液HT3混合为母液W2,本申请中所有醇洗液均排入乙醇回收系统,通过精馏方式回收利用。

磁性水滑石合成工艺:向溶液GA1加入固体B1,添加固体B1后溶液中钙原子和铝原子物质的量的比为2:1-3:1,整个添加过程中控制溶液pH值小于3.8,40℃恒温,调整pH值为4-6,按照钙原子与铁原子物质的量之比为5:1-20:1的比例加入磁性粒子M,调整pH值为10-11,80℃恒温水浴搅拌4-8小时,分离,水洗至中性,醇洗,干燥,获得磁性水滑石;母液和水洗液直接排入磁性水滑石母液处理罐(5-5)中,标记为母液W3。

水化硅酸钙合成工艺:提取结束后,取出第一提取槽和第二提取槽中的剩余物料,按照物质的量Na2O: SiO2=1-1.2的配比与NaOH混合,研磨混合均匀后450℃焙烧2小时,冷却后,按照钙硅物质的量之比0.8:1-1.5:1的比例加入溶液G1,温度保持在40-80℃,调整pH值为10-11,反应6-48h,冷却,过滤,水洗、醇洗、干燥,获得到水化硅酸钙;母液和水洗液直接排入水化硅酸钙母液处理罐(5-4)中,标记为母液W1。

母液处理工艺:本发明中尾气共分为三种,以二氧化碳和空气为主的气体C5、以硫氧化物和空气为主的气体S2和以氯化氢和空气为主的气体H1,其中气体C5流量控制装置分为C5A和C5B。气体C5A、气体S2、气体H1混合后进入水化硅酸钙母液处理罐(5-4)中,水化硅酸钙母液处理罐(5-4)中外排气体与C5B合并通过管路进入磁性水滑石母液处理罐(5-5),磁性水滑石母液处理罐(5-5)中外排气体通过管路进入磁性粒子母液处理罐(5-6);磁性粒子母液处理罐(5-6)中外排气体通过管路进入饱和氢氧化钙处理罐(5-7)中处理后排入大气。处理后的三种剩余母液混合,蒸馏,冷凝水作为洗液循环使用;浓缩后的母液按照液固质量比1:3-3:1的比例与应用本发明生产的水化硅酸钙混合,混合后的固体样品在300℃焙烧1-3小时后获得重金属固化物,交由资质单位掩埋等进一步处理。

水化硅酸钙母液中主要含有钙、硅离子,以硫氧化物和空气为主的气体S2和以氯化氢和空气为主的气体H1,与 以二氧化碳和空气为主的气体C5,通过生成的碳酸钙和硅酸达到对于母液进行处理的目的。由于通入大量酸性气体,会使前期中和碱液所消耗的二氧化碳放出,因此处理水化硅酸钙母液后的气体通入磁性水滑石母液处理罐。

磁性粒子母液处理罐中,母液W1为滤液HT3和磁性粒子母液组成,混合过程中磁性粒子母液中的二价铁离子被滤液HT3剩余的双氧水氧化为三价铁离子,在碱性条件下更容易析出。母液W1为碱性溶液可以进一步吸收剩余的微量三氧化硫的气体,。所以经过磁性水滑石母液处理罐处理后的气体排入磁性粒子母液处理罐(5-6)后进一步通过饱和氢氧化钙溶液处理,最终排入大气中。三氧化硫等有害气体,经过四次不同的碱液处理,可以达到达标排放。最终母液中会含有白泥、废酸、煤灰中的重金属,经过浓缩后应用水化硅酸钙进行固化处理。综上所述,本发明对于“三废”都进行了妥善处理。

说明书附图

图1:废物处理工艺流程图。

图2:白泥、高硫煤燃烧活化系统设备图。

图3:沿第一转动轴水平方向流化燃烧装置和白泥预热装置剖面图。

图4:A流化燃烧装置图;B白泥预热装置图;C白泥煅烧装置图;D高温煅烧装置图。

图5:A蒸馏系统设备图;B第一冷凝装置图;C蛇形冷凝管沿辅助线AA剖面图。

图6:A蒸馏提取设备图;B第一提取罐装置图;C第一导气排液管装置图。

图7:A第三提取罐装置图;B第二提取槽装置图。

图8:A第三提取罐装置图沿辅助线BB截面图;B滑动杆和凹槽截面局部放大图;C第二提取槽中搅拌杆和第二转动轴连接部放大图;D精分离罐装置图。

图9:A搅拌桨部分局部示意图;B搅拌桨部分局部侧视图。

图10:合成及母液处理系统设备图。

有益效果

第一、

具体实施方式

实施例1

一种应用工业废物制备水化硅酸钙和磁性水滑石的方法,该方法分为5个步骤:步骤1为白泥、高硫煤燃烧活化;步骤2为蒸馏;步骤3为蒸馏提取;步骤4为提取分离; 步骤5为合成及“三废”处理;

步骤1:白泥、高硫煤燃烧活化

白泥和高硫煤按钙原子和铝原子物质的量的比为0.8:1-1.5: 1比例混合,送入流化燃烧室(1-1-1)燃烧,燃烧过程中产生的烟灰进入白泥气固混合器(1-2-1)与白泥混合共同通过第二风机(1-2-10)返回流化燃烧室(1-1-1);在稳定燃烧过程中,维持添加高硫煤和白泥中钙铝物质的量之比为2:1-3:1。

燃烧生成的灰分进入第二回转窑(1-4-1),1300℃煅烧0.5-2小时,风冷冷却,获得固体A1;风冷冷却所产生的经过加热的空气通过第一风机(1-1-7)进入流化燃烧室(1-1-1)供燃烧使用。白泥通过第一回转窑(1-3-2)850-950℃煅烧0.5-2小时后,风冷冷却,获得固体B1;风冷冷却所产生的经过加热的空气进入流化燃烧室(1-1-1)供燃烧使用。

经过白泥气固混合器(1-2-1)处理后的气体,沿着白泥运送器(1-2-2)进入旋风分离器(1-2-12)除尘后获得气体C4,气体C4进一步通过换热器降温后获得气体C5;第二回转窑(1-4-1)产生的气体S1通过换热器降温处理后获得气体S2;第一部分白泥、高硫煤燃烧活化完成后,高硫煤和白泥转化为固体A1和固体B1; 气体C5和气体S2。

步骤2:蒸馏

本步骤分为蒸馏过程和蒸馏后处理过程,其中蒸馏过程分为三个阶段:

步骤3:蒸馏提取

步骤2中蒸馏气体进入第一提取罐(3-2)中,对于第一提取槽(3-2-2)中的固体A1加热和气体刻蚀,逐个通过第一导气排液管(3-2-4)进入第二冷凝装置(3-1)中,冷凝后的酸液进入第二提取罐(3-3)对于其中的固体A1进行提取,提取后的提取液进入酸液中转调节罐(3-4)中,提取10-120分钟后,第二冷凝装置(3-1)冷凝后的酸液暂存于冷凝中转罐(3-5)中;待第二提取罐(3-3)中提取液排净后调整蒸汽由第二提取罐(3-3)进入,冷凝中转罐(3-5)暂存的和正在冷凝进入的酸液共同进入第一提取罐(3-2);反复重复上述操作,转换气体和冷凝后的酸液的走向,对于固体A1提取的气体刻蚀和液体提取。

步骤4:提取分离

步骤3中转调节罐(3-4)中的酸液进入第三提取罐(4-1)自上而下依次通过第二提取槽(4-1-7),提取过程中搅拌每隔5-30分钟转换一次第二转动轴(4-1-6)转动方向,随后提取液依次进入3-5个精分离罐(4-2),进行3-5次精分离,出于分离效果考虑,其中优选5次精分离,精分离过程共分为三个阶段:

第一阶段:当进入第一个精分离罐(4-2)的提取液pH值大于4.5时,提取液通过剩余的精分离罐(4-2)直接进入磁性水滑石合成罐(5-2);

第二阶段:当每条进入精分离罐(4-2)进液管路中提取液pH值2.8-4.5时,通过管路中的在线pH调整装置补加碱液方式,将提取液的pH值升高0.3;当最后一个精分离罐(4-2)出口提取液pH值大于3.8时,提取液进入磁性水滑石合成罐(5-2)中;最后一个精分离罐(4-2)出口提取液pH值1.5-3.8时,提取液进入磁性粒子合成罐(5-3),进入磁性粒子合成罐(5-3)标记为溶液LT3;

第三阶段:最后一个精分离罐(4-2)出口提取液pH值小于1.5时,提取液进入磁性水滑石合成罐(5-2);提取后通过纯水入口(3-5-1)加入纯水,依次对于第二提取槽(4-1-7)和第一提取槽(3-2-2)中的物料进行冲洗至中性,洗液进入磁性水滑石合成罐(5-2),步骤4中所有排入磁性水滑石合成罐(5-2)的溶液标记为溶液GA1。

步骤5:合成及“三废”处理

磁性粒子合成:在固体T3加入溶液LT3磁性粒子合成罐(5-3)中,按照三价铁离子和二价铁离子物质的量之比为2:1的比例加入废酸,45℃,调节pH值为11,搅拌0.5小时,分离,用去离子水洗至中性,醇洗,干燥,获得磁性粒子M;母液和水洗液直接排入磁性粒子母液处理罐(5-6)中与滤液HT3混合为母液W2,本申请中所有醇洗液均排入乙醇回收系统,通过精馏方式回收利用。

磁性水滑石合成:向溶液GA1加入固体B1,添加固体B1后溶液中钙原子和铝原子物质的量的比为2:1-3:1,整个添加过程中控制溶液pH值小于3.8,40℃,调整pH值为4-6,按照钙原子与铁原子物质的量之比为5:1-20:1的比例加入磁性粒子M,调整pH值为10-11,80℃恒温水浴搅拌4-8小时,分离,水洗至中性,醇洗,干燥,获得磁性水滑石;母液和水洗液直接排入磁性水滑石母液处理罐(5-5)中,标记为母液W3。

水化硅酸钙合成:提取结束后,取出第一提取槽和第二提取槽中的剩余物料,按照物质的量Na2O: SiO2=1-1.2的配比与NaOH混合,研磨混合均匀后450℃焙烧2小时,冷却后,按照钙硅物质的量之比0.8:1-1.5:1的比例加入溶液G1,温度保持在40-80℃,调整pH值为10-11,反应6-48h,冷却,过滤,水洗、醇洗、干燥,获得到水化硅酸钙;母液和水洗液直接排入水化硅酸钙母液处理罐(5-4)中,标记为母液W1;

“三废”处理:本发明中尾气共分为三种,气体C5通过流量控制装置分为C5A和C5B、气体S2和蒸馏冷凝、提取冷凝后的尾气气体H1。气体C5A、气体S2、气体H1混合后进入水化硅酸钙母液处理罐(5-4)中,与母液W1反应,生成的固体物质过滤作为合成水化硅酸钙的原料循环使用,反应后的气体与C5B合并通过管路进入磁性水滑石母液处理罐(5-5),与母液W3反应,生成的固体物质过滤作为合成磁性水滑石的原料循环使用,反应后的气体进入磁性粒子母液处理罐(5-6),与母液W2反应,生成的固体物质过滤作为合成磁性粒子的原料循环使用,反应后的气体进入饱和氢氧化钙处理罐(5-7)中,通过氢氧化钙溶液处理后排入大气。处理后的三种剩余母液混合,蒸馏,冷凝,生成的冷凝水循环使用;浓缩后的母液按照液固质量比1:3-3:1的比例与应用本发明生产的水化硅酸钙混合,混合后的固体样品在300℃焙烧1-3小时后获得重金属固化物。

实施例2

本实施例与实施例1所述一种应用工业废物制备水化硅酸钙和磁性水滑石的方法基本一致,不同之处为步骤1中 白泥和高硫煤按钙原子和铝原子物质的量的比为0.8:1-1.5: 1比例混合,优选为1.4:1。

钙原子和铝原子1.4:1,减少通过混合器白泥的添加量,有利于保持炉内温度稳定。

实施例3

本实施例与实施例1所述一种应用工业废物制备水化硅酸钙和磁性水滑石的方法基本一致,不同之处为步骤1中在稳定燃烧过程中,维持添加高硫煤和白泥中钙铝物质的量之比为2:1-3:1;优选为2.2:1。

优选为2.2:1,可以减少白泥处理过程中的能量消耗。

实施例4

本实施例与实施例1所述一种应用工业废物制备水化硅酸钙和磁性水滑石的方法基本一致,不同之处为步骤2中调整第二蒸馏罐(2-3)和第三蒸馏罐(2-4)钙离子浓度分别为0.5mol/L和0.6-0.8mol/L,优选为钙离子浓度分别为0.5mol/L和0.7mol/L。

钙离子浓度升高有利于提高蒸馏出的盐酸的浓度,但是浓度过高会出现钙析出。

实施例5

本实施例与实施例1所述一种应用工业废物制备水化硅酸钙和磁性水滑石的方法基本一致,不同之处为气体S2通入第一蒸馏罐(2-2)中;步骤2蒸馏后处理过程为第一蒸馏罐(2-2)中通过补加质量浓度5%硫酸的方式,调整溶液中铁原子和硫原子得到物质的量之比为1:1.2,蒸馏出氯化氢和水蒸气,冷凝后备用;蒸馏物料排入氯化亚铁结晶罐(2-5)中降温至5-20℃,调节pH值至3-4.5,搅拌0.5-2小时,过滤,获得硫酸亚铁晶体,母液直接进入铁离子氧化罐(2-6)中,通入双氧水,搅拌,至亚铁离子浓度低于0.01mol/L,调节pH值至4-4.5,搅拌0.5-2小时,过滤,滤渣标记为固体T3,滤液标记为滤液HT3,直接排入磁性粒子母液处理罐(5-6)中。

本实施例可获得更为稳定的硫酸亚铁,而且为高硫煤的资源化利用提供了一个崭新的思路。

实施例6

本实施例与实施例1所述一种应用工业废物制备水化硅酸钙和磁性水滑石的方法基本一致,不同之处为步骤5 磁性粒子合成:在固体T3加入溶液LT3磁性粒子合成罐(5-3)中,按照三价铁离子和二价铁离子物质的量之比为2:1的比例加入步骤2中所获得氯化亚铁晶体。

本实施例将废酸改为步骤2中所获得氯化亚铁,可以减少后期合成磁性粒子所需碱的用量。

实施例7

本实施例与实施例5所述一种应用工业废物制备水化硅酸钙和磁性水滑石的方法基本一致,不同之处为步骤5 磁性粒子合成:在固体T3加入溶液LT3磁性粒子合成罐(5-3)中,按照三价铁离子和二价铁离子物质的量之比为2:1的比例加入步骤2中所获得硫酸亚铁晶体。

本实施例将废酸改为步骤2中所获得硫酸亚铁,可以减少后期合成磁性粒子所需碱的用量。

一种应用工业废物制备水化硅酸钙和磁性水滑石的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0