IPC分类号 : B23H3/00,B23H9/00,B23H11/00,B29C65/48,B29C69/00,B29K83/00,B29L31/00

专利摘要

本发明涉及基于双层模板的微坑阵列电解系统与方法及模板制备方法,属微细电解加工领域。该方法包括:a、制作阴极工具(6)和夹具(5);b、制作具有通孔阵列的双层模板(9);c、将双层模板(9)贴在阳极工件(4)上表面,使用夹具(5)将阴极工具(6)、阳极工件(4)和双层模板(9)装夹在一起;d、阳极工件(4)和阴极工具(6)分别连接电源(8)正负极;e、向夹具(5)内通入电解液(7),电解液压强大于0.4MPa;f、接通电源(8),进行电解加工。采用本方法进行电解加工,既利用环氧树脂模板的刚度提高了微坑阵列的加工稳定性,又利用PDMS模板的柔性促使PDMS模板紧密贴合在阳极工件表面,提高加工精度。

权利要求

1.一种基于双层模板的微坑阵列电解系统,其特征在于:

包括夹具(5)、阳极工件(4)、双层模板(9)、阴极工具(6)、电源(8);上述阳极工件(4)和阴极工具(6)分别连接电源(8)的正负极;

上述夹具(5)内部为工作腔,夹具(5)具有进液口和出液口,进液口位于工作腔上方,出液口沿周向均匀分布于工作腔侧壁;

上述阳极工件(4)位于工作腔底部,双层模板(9)被夹具(5)以边缘压紧方式紧紧贴合于阳极工件(4)上表面;其中双层模板(9)由上向下依次由环氧树脂模板(1)、双面胶(2)和PDMS模板(3)组成;

上述阴极工具(6)位于双层模板(9)的上方,阴极工具(6)具有均匀群缝结构;

上述双层模板(9)具有镂空群孔阵列结构,其中环氧树脂模板(1)和PDMS模板(3)的群孔阵列相应轴线重合,但PDMS模板(3)的孔的尺寸小于环氧树脂模板(1)上对应的孔的尺寸。

2.根据权利要求1所述的基于双层模板的微坑阵列电解系统的工作方法,其特征在于:

PDMS模板(3)紧密贴合于阳极工件(4)表面,微坑阵列的尺寸由PDMS模板(3)的通孔尺寸控制;环氧树脂模板(1)增强了双层模板(9)的刚度,电解加工过程中不易变形,通过夹具对环氧树脂模板(1)施加压力,有利于阻止电解液渗透进入PDMS模板(3)和阳极工件(4)表面的贴合处,减小微坑周围的杂散腐蚀;

电解液(7)采用正向流动的方式通过阴极工具(6)缝隙流向阳极工件(4),压强大于0.4MPa;正向流动的高压电解液(7)充分进入模板通孔,对阳极工件(4)进行电解反应。

3.根据权利要求1所述的基于双层模板的微坑阵列电解系统的双层模板的制备方法,其特征在于包含以下步骤:

a、制作PDMS模板:采用光刻技术制作SU-8胶微群柱模具(12);在SU-8胶模具微群柱上表面一层胶带(10)制作微群柱通道,并放入制模容器内(13);将制模容器(13)放入真空箱(14)内抽真空,PDMS胶体(11)填充模具微群柱通道;将制模容器(13)放入干燥箱内,加热一段时间,使PDMS胶(11)固化完全;将固化后的PDMS胶(11)与微群柱模具(12)和胶带(10)分离,得到PDMS模板(3);

b、制作环氧树脂模板:在环氧树脂板的一面贴上双面胶(2),采用机械钻孔的方法在环氧树脂板和双面胶(2)上加工出群孔阵列,环氧树脂模板(1)的通孔中心距与PDMS模板(3)的通孔中心距相同,环氧树脂模板(1)的通孔直径大于PDMS模板(3)的通孔直径;

c、PDMS模板与环氧树脂模板的贴合:揭去环氧树脂模板(1)上的双面胶(2)的保护层,将PDMS模板(3)贴在双面胶(2)上,使环氧树脂模板(1)和PDMS模板(3)紧密贴合,同时保证环氧树脂模板(1)的群孔与PDMS模板(3)的群孔相对应,两层模板的通孔的轴线近似重合,得到双层模板(9)。

说明书

本发明涉及基于双层模板的微坑阵列电解系统与方法及模板制备方法,属于微细电解加工领域。

背景技术

机械装置在运行中存在多种摩擦副,这些摩擦副的摩擦学行为影响机械系统的工作性能,严重时会导致零件失效。研究表明,微坑阵列可以改善摩擦副表面的摩擦磨损性能,减小摩擦力,降低磨损,提高摩擦副的使用寿命。合理的微坑阵列结构能够储存润滑油,形成良好的油膜,提高摩擦副的润滑效果和耐磨性。同时,摩擦副在相对运动中会产生一些磨屑,外界也会有一些微小颗粒进入摩擦副中,这些磨粒会加剧摩擦副表面的磨损,表面微坑阵列结构在摩擦运动中可以容纳微粒,降低摩擦副表面的磨损,提高摩擦副的使用寿命。微坑阵列结构在热能交换方面也有这重要的作用。在散热表面上加工出微坑阵列结构可以增加热量交换面积,提高热量交换效率。在喷雾冷却中,具有微坑阵列结构的表面,其冷却效果比光滑表面更好。

随着微坑阵技术在科学研究和工程中的广泛应用,微坑阵列的高效、高精度加工技术成为一个研究重点。光刻电解加工技术是微坑阵列的一种有效加工方法。电解加工是利用阳极在电解液与电场的作用下发生阳极溶解的原理,将零件加工成形的一种制造技术。传统的光刻电解加工技术采用光刻胶作为掩模,光刻胶经过旋涂、前烘、曝光、后烘、显影等步骤形成带有群孔图案的模板,贴在阳极工件表面;工件表面对应的模板镂空区域发生电解反应,最终形成微坑阵列结构。这种加工方法的光刻工艺复杂,电解加工后需要去除光刻胶,生产成本高,制作时间长。为提高微坑阵列的加工效率、降低加工成本,研究中们采用了一些措施来改善光刻电解加工技术,其中聚二甲基硅氧烷模板引起了研究者们的兴趣。聚二甲基硅氧烷(PDMS)是一种有弹性的有机高分子聚合物,具有良好化学稳定性和绝缘性,其注模复制精度高。以PDMS通孔模板作为柔性模板进行电解加工具有较大的优势。加工时PDMS模板贴合在阳极工件上,电解加工结束后可以直接从工件表面揭下。柔性模板可以有效地贴合在刚性阳极工件表面。在电解加工过程中PDMS模板没有受到损伤,可以重复使用,在微坑阵列的批量加工中成产成本低、效率高。

在微坑电解加工过程中,通孔模板与工件需要紧密贴合。由于PDMS模板与工件之间的粘结力很弱,电解加工过程中电解液的扰动容易造成PDMS模板与工件表面分离,使得电解液进入PDMS模板与工件的贴合面内,造成杂散腐蚀,降低加工精度。因此有必要采取措施促使PDMS模板与工件紧密贴合。

陈晓磊、曲宁松提出了一种方法使柔性模板与工件贴合进行微坑电解加工(采用柔性模板提高阵列微坑电解加工定域性的系统及方法,专利申请号:CN201410752718.6)。该方法采用高速电解液正向冲击柔性模板来确保柔性模板与工件的贴合,提高了微坑阵列电解加工的定域性,但是由于电解液流场的复杂性,在微坑阵列的长时间加工中,难以有效保证PDMS模板与工件的持续贴合。对于采用PDMS模板的微坑阵列电解加工技术,为了保证PDMS模板与工件的有效贴合,提高微坑阵列的加工精度,有必要改进这项技术,探讨新的电解加工系统及方法。

发明内容

本发明提出了一种基于双层模板的微坑阵列电解系统与方法及模板制备方法,解决了原有电解加工中PDMS模板与工件贴合不牢,杂散腐蚀严重等问题,显著地提高了加工精度。

一种基于双层模板的微坑阵列电解系统,包括:阴极工具、双层模板、阳极工件、夹具、电解液、电源;上述夹具内部为工作腔,阳极工件、双层模板、阴极工具均位于工作腔内;阳极工件和阴极工具分别连接电源正负极;上述夹具具有进液口和出液口,进液口位于夹具上方,出液口沿周向均匀分布于夹具侧壁;上述阴极工具位于双层模板上方,阳极工件位于双层模板下方,阴极工具具有均匀群缝结构,双层模板具有通孔阵列;其特征在于:上述双层模板的上下两层分别为环氧树脂模板和PDMS模板,环氧树脂模板和PDMS模板通过结合剂粘结在一起;环氧树脂模板和PDMS模板具有相同的中心距,PDMS模板的通孔直径小于环氧树脂模板;电解加工时双层模板中的PDMS模板贴在阳极工件表面;上述夹具在上述双层模板的环氧树脂模板一面施加压力,使双层模板紧密贴合在阳极工件表面;电解液的压强大于0.4 MPa。

上述系统电解加工过程中,微坑阵列的尺寸由PDMS模板的通孔尺寸控制,环氧树脂模板增强了双层模板的刚度。由环氧树脂模板和PDMS模板组成的双层模板具有一定的刚度,电解加工过程中不易变形,通过夹具对环氧树脂模板施加压力,上述双层模板的PDMS模板紧密贴在阳极工件表面,有利于阻止电解液渗透进入PDMS模板和阳极工件表面的贴合处,减小微坑周围的杂散腐蚀,提高加工精度。采用上述双层模板,既利用环氧树脂的刚度提高了微坑阵列的加工稳定性,又利用PDMS模板的柔性促使PDMS模板紧密贴合在阳极工件表面,提高加工精度。

上述方式中,电解液采用正向流动的方式通过阴极工具缝隙流向阳极工件,压强大于0.4 MPa;双层模板厚度大,模板通孔的深径比大,正向流动的高压强电解液能够充分克服模板的疏水性,充分进入阳极工件表面,有利于电解加工的顺利进行。

上述系统中的双层模板的制备方法,其特征在于包括以下步骤:a、制作PDMS模板:采用光刻技术制作SU-8胶微群柱模具,微群柱高度在100-300 μm;在SU-8胶模具微群柱上表面一层胶带制作微群柱通道,并放入制模容器内;采用抽真空的方式使PDMS胶体填充模具微群柱通道;对上述模具进行加热,使PDMS胶完全;将固化后的PDMS胶与微群柱模具和胶带分离,得到PDMS模板;b、制作环氧树脂模板:在环氧树脂板的一面贴上双面胶,环氧树脂板的厚度为0.5 mm;采用机械钻孔的方法在环氧树脂板和双面胶上加工出群孔阵列,群孔间距与PDMS模板的群孔间距一致,孔径大于PDMS模板的孔径;c、PDMS模板与环氧树脂模板的贴合:揭去环氧树脂模板上的双面胶的保护层,将PDMS模板贴在双面胶上,使环氧树脂模板和PDMS模板紧密贴合,同时保证环氧树脂模板的群孔与PDMS模板的群孔相对应,两层模板的通孔的轴线近似重合,得到双层模板。

上述方式中,采用光刻工艺制作PDMS模板,PDMS模板的精度高,有利于微坑阵列的高精度加工。环氧树脂模板的通孔直径大于PDMS模板孔径,有利于制作环氧树脂模板。采用双面胶可以有效地将环氧树脂模板和PDMS模板紧密贴合在一起,电解加工后双层模板直接从阳极工件表面揭下,因此双层模板可以重复使用。

附图说明

图1 微坑阵列的电解加工装置示意图;

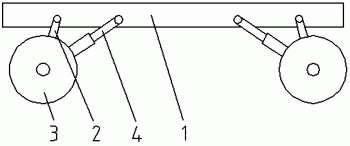

图2 双层模板示意图;

图3 PDMS模板制作示意图;

其中标号名称:1、环氧树脂模板,2、双面胶,3、PDMS模板,4、阳极工件,5、夹具,6、阴极工具,7、电解液,8、电源,9、双层模板,10、胶带,11、PDMS胶体,12、SU-8胶微群柱模具,13、制模容器,14、真空箱,15、真空泵,16、真空计。

具体实施方式

下面结合附图说明本发明:基于双层模板的微坑阵列电解系统与方法及模板制备方法,包含以下步骤:

a、制作夹具5和阴极工具6,阴极工具6具有均匀群缝结构,夹具进液口直径为20mm,在位于阴极工具6下表面处设置两个出液口,直径为1mm;

b、制作具有通孔阵列的双层模板9,如图2;

c、将双层模板9中的PDMS模板3贴在阳极工件4上,使用夹具5将阴极工具6、阳极工件4和双层模板9装夹在一起,其中阴极工具6和柔性模板9的距离为15mm;

d、阳极工件4和阴极工具6分别连接电源8的正负极;

e、电解液7通过阴极工具群缝流向阳极工件,电解液压强为0.4 MPa;

f、接通电源8,进行电解加工。

其中双层模板的制备包含以下步骤:

a、制作PDMS模板:采用光刻技术制作SU-8胶微群柱模具12,微群柱高度在250 μm,微柱体直径为150μm,中心间距为500 μm;在SU-8胶模具12微群柱上表面一层胶带10制作微群柱通道,并放入制模容器13内;将制模容器13放入真空箱14内抽真空,气压低于10 Pa后卸压,PDMS胶体11填充模具微群柱通道;将制模容器13放入干燥箱内,在70℃固化30min,使PDMS胶11固化完全;将固化后的PDMS胶11与微群柱模具12和胶带10分离,得到PDMS模板3;

b、制作环氧树脂模板:在环氧树脂板的一面贴上双面胶2,采用机械钻孔的方法在环氧树脂板和双面胶2上加工出群孔阵列,环氧树脂板的厚度为0.5 mm,通孔直径为250 μm,中心间距为500 μm;

c、PDMS模板与环氧树脂模板的贴合:揭去环氧树脂模板1上的双面胶的保护层,将PDMS模板3贴在双面胶上,使环氧树脂模板1和PDMS模板3紧密贴合,同时保证环氧树脂模板1的群孔与PDMS模板3的群孔相对应,两层模板的通孔的轴线近似重合,得到双层模板9。

基于双层模板的微坑阵列电解系统与方法及模板制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0