IPC分类号 : B01F5/04,B01J14/00,B01J10/00,C10L3/10,C10G19/02

专利摘要

本发明涉及炼油领域,公开了一种两相混合单元和一种两相混合反应器及其应用,该两相混合单元包括混合流道(5)和设置于该混合流道(5)侧部的分散相流道(2),所述混合流道(5)通过设置于混合流道(5)的流道壁(4)上的分布孔(3)与所述分散相流道(2)连通,其中,所述分散相流道(2)的入口的设置使得流体在分散相流道(2)中的流动方向与在混合流道(5)中的流动方向相反。采用本发明所述的两相混合反应器进行轻烃脱硫时能够强化反应过程,在低传质推动力条件下满足含硫轻烃的深度脱硫的要求。

权利要求

1.一种两相混合单元,其特征在于,该两相混合单元包括混合流道(5)和设置于该混合流道(5)侧部的分散相流道(2),所述混合流道(5)通过设置于混合流道(5)的流道壁(4)上的分布孔(3)与所述分散相流道(2)连通,其中,所述分散相流道(2)的入口的设置使得流体在分散相流道(2)中的流动方向与在混合流道(5)中的流动方向相反。

2.根据权利要求1所述的两相混合单元,其特征在于,所述分散相流道(2)中垂直于流体流动方向的横截面积为1-40mm2,优选为2-30mm2;所述分散相流道(2)优选为圆柱体状、椭圆柱体状或长方体状,更优选为长方体状;所述的分散相流道(2)的一端为入口,设置有所述的分布孔的另一端为封闭端。

3.根据权利要求1或2所述的两相混合单元,其特征在于,所述混合流道(5)中垂直于流体流动方向的横截面积为0.5-10mm2,优选为1-6mm2;所述混合流道(5)优选为圆柱体状、椭圆柱体状或长方体状,更优选为长方体状。

4.根据权利要求1-3中任意一项所述的两相混合单元,其特征在于,所述分布孔(3)的个数为1-10个,优选为3-5个。

5.根据权利要求4所述的两相混合单元,其特征在于,所述分布孔(3)的孔径各自独立地为0.1-2mm;优选按照分散相流道(2)中的流体的流动方向,由上游至下游,所述分布孔(3)的孔径依次增大。

6.根据权利要求5所述的两相混合单元,其特征在于,按照分散相流道(2)中的流体的流动方向,上游的分布孔(3)的孔径比下游相邻的分布孔(3)的孔径小0.01-1mm。

7.根据权利要求4所述的两相混合单元,其特征在于,所述分布孔(3)沿着所述分散相流道(2),相邻两个分布孔(3)的中心距离沿流体流动方向为0.5-40mm。

8.根据权利要求1或4所述的两相混合单元,其特征在于,所述分布孔(3)的深度为0.1-3mm;优选为0.3-2.5mm。

9.根据权利要求1-3所述的两相混合单元,其特征在于,所述混合流道(5)中设置有纤维丝(6);优选所述纤维丝为直线状或螺旋状。

10.一种两相混合反应器,其特征在于,该两相混合反应器中包括连续相入口、分散相入口、至少一个两相混合单元和产物出口,所述两相混合单元为权利要求1-9中任意一项所述的两相混合单元,所述的连续相入口连通所述的混合流道的入口,所述的分散相入口连通所述的分散相流道的入口,所述的产物出口连通所述的混合流道的出口。

11.根据权利要求10所述的两相混合反应器,其特征在于,该两相混合反应器中还包括收集室(9)和含有分布构件(8)的分布室(7);所述的连续相入口经分布室(7)连通所述的混合流道的入口,所述的混合流道的出口经收集室(9)连通所述的产物出口。

12.权利要求10或11所述的两相混合反应器,在液液两相或气液两相混合及反应中的应用。

说明书

技术领域

本发明涉及炼油领域,具体地,涉及一种两相混合单元、一种两相混合反应器及其应用。

背景技术

炼油厂产生的粗液化气和轻汽油等轻烃中含有大量以硫化氢和硫醇为主的酸性含硫物质,工业上一般通过碱洗的方法脱除酸性含硫物质。

由于通过碱洗的方法进行液化气和轻汽油等轻烃脱硫的技术涉及液/液两相体系,因此所采用的设备一般包括萃取塔、静态混和器和纤维膜萃取器等几类。

萃取塔是一种连续逆流设备,可实现多个理论级的分离效率,但是其设备规模较大,操作比较复杂,且由于物料表观流速较慢,传质系数较低。纤维膜萃取器是一种并流操作设备,其设备规模较萃取塔小,且采用亲水性纤维丝提供了较大的传质面积,因此传质效率较高,但是纤维丝长期使用之后会因为被污染而失去亲水性,传质效率降低,且难于清理再生。静态混和器的设备规模最小,依靠两相高速流动混合进行传质过程,然而静态混合器的混合结构难于实现液/液体系的高度分散混合,因此其在传质效率方面存在瓶颈。

液化气和轻汽油等轻烃经过深度脱硫后酸性含硫物质浓度在10ppm以下,可以用于生产清洁燃料。但是常规的液化气和轻汽油等轻烃脱硫设备在操作条件基本不变的情况下,很难克服深度脱硫过程中的传质阻力。

因此,需要开发高效液化气和轻汽油等轻烃深度脱硫的反应器,通过过程强化,满足在低传质推动力条件下的液化气和轻汽油等轻烃深度脱硫要求。

发明内容

本发明的目的是在现有技术的基础上,提供一种满足在低传质推动力条件下的适用于液液两相或气液两相混合的两相混合单元和两相混合反应器。

为了实现上述目的,一方面,本发明提供一种两相混合单元,该两相混合单元包括混合流道和设置于该混合流道侧部的分散相流道,所述混合流道通过设置于混合流道的流道壁上的分布孔与所述分散相流道连通,其中,所述分散相流道的入口的设置使得流体在分散相流道中的流动方向与在混合流道中的流动方向相反。

第二方面,本发明提供一种两相混合反应器,该两相混合反应器包括连续相入口、分散相入口、至少一个两相混合单元和产物出口,所述两相混合单元为本发明所述的两相混合单元,所述的连续相入口连通所述的混合流道的入口,所述的分散相入口连通所述的分散相流道的入口,所述的产物出口连通所述的混合流道的出口。

第三方面,本发明提供所述两相混合反应器在液液两相或气液两相混合及反应中的应用。

本发明提供的两相混合单元、两相混合反应器及其应用的有益效果为:

采用本发明所述的两相混合反应器进行轻烃脱硫时能够在低传质推动力条件下,强化反应过程,反应器处理量大,结构简单,尺寸小,便于安装和维护。

本发明提供的两相混合反应器,在两相混合接触前,两相在各自流道内的流动方向优选为逆流形式,逆流方式可以使得各个分布孔两侧的压差均匀分布,一相能够均匀地从各个分布孔流出而与另一相接触混合,从而在两相混合反应器内实现多级错流混合接触的效果,强化传质性能,避免了由于压差分布不均导致的部分分布孔无法使流体流出,从而降低传质效率的现象。

本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

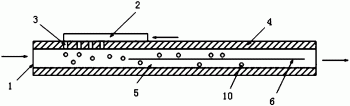

图1是本发明的两相混合单元的结构示意图。

图2是本发明的两相混合反应器的结构示意图。

图3是本发明的轻烃深度脱硫的方法的流程图。

附图标记说明

1 混合流道入口 2 分散相流道

3 分布孔 4 流道壁

5 混合流道 6 纤维丝

7 分布室 8 分布构件

9 收集室 10 液滴

11 连续相入口 12 产物出口

13 含硫轻烃 14 碱洗单元

15 再生碱液 16 沉降单元

17 氧化再生单元 18 反抽提单元

19 轻质油品 20 含氧气体

21 含硫化物的轻质油品 22 脱硫轻烃

23 混合碱液

具体实施方式

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

一方面,本发明提供了一种两相混合单元,该两相混合单元包括混合流道和设置于该混合流道侧部的分散相流道,所述混合流道通过设置于混合流道的流道壁上的分布孔与所述分散相流道连通,其中,所述分散相流道的入口的设置使得流体在分散相流道中的流动方向与在混合流道中的流动方向相反。

本发明的两相混合单元优选所述分散相流道的一端为入口,设置有所述的分布孔的另一端为封闭端。

在本发明提供的两相混合单元中,所述混合流道的一端设置有入口,另一端设置出口,使得一种流体能够从所述混合流道的入口引入混合流道中,并且与来自分散相流道的另一种流体接触混合,两种流体的混合物经所述混合流道的出口排出两相混合单元。

根据本发明所述的两相混合单元,为了更大程度地避免由于压差分布不均导致的部分分布孔无法使流体流出从而降低传质效率的问题,本发明优选所述分散相流道中垂直于流体流动方向的横截面积为1-40mm2,更加优选为2-30mm2。

根据本发明所述的两相混合单元,对分散相流道沿流体流动方向的形状没有限制,优选地,所述分散相流道为圆柱体状、椭圆柱体状或长方体状,更优选为长方体状。

在本发明所述的两相混合单元中,本发明的发明人发现,当所述混合流道中垂直于流体流动方向的横截面积为0.5-10mm2时,更加优选为1-6mm2时,采用含有本发明所述的两相混合单元的两相混合反应器进行轻烃脱硫反应时,能够取得更高的脱硫效率。对混合流道沿流体流动方向的形状没有限制,优选地,所述混合流道可以为圆柱体状、椭圆柱体状或长方体状,优选为长方体状。

在本发明的两相混合单元中,优选所述混合流道的长度为50-2000mm,更优选为200-1000mm。

在本发明所述的两相混合单元中,所述分布孔的个数至少为1个。优选所述分布孔的个数为2-10个,更加优选为3-5个。

根据本发明所述的两相混合单元,所述分布孔的轴向与混合流道中的流体的流动方向的夹角为任意角度,优选所述夹角为45-90度,更优选为90度。

根据本发明所述的两相混合单元,其中,多个所述分布孔的孔径可以相同或不同,优选各自独立地为0.1-2mm;更加优选为0.3-1.2mm。

根据本发明所述的两相混合单元,为了更大程度地避免由于压差分布不均导致的部分分布孔无法使流体流出,从而降低效率的问题,按照分散相流道中的流体的流动方向,由上游至下游,优选所述分布孔的孔径依次增大。

在本发明所述的两相混合单元中,按照分散相流道中的流体的流动方向,优选上游的分布孔的孔径比下游相邻的分布孔的孔径小0.01-1mm;更优选小0.05-1mm。

在本发明所述的两相混合单元中,优选所述分布孔沿着所述分散相流道中的流体流动方向在一条直线上依次设置。但是,所述分布孔的设置并不局限于此,当所述分布孔的个数为多于一个时,所述分布孔也可以不沿着与分散相流道中的流体流动方向平行的直线设置。

根据本发明所述的两相混合单元,其中,优选相邻两个分布孔的中心距离为0.5-40mm;更加优选为10-30mm。所述相邻两个分布孔的中心距离是指垂直于所述分散相流道中的流体流动方向且分别经过相邻两个分布孔的中心的直线之间的距离。

根据本发明所述的两相混合单元,其中,所述分布孔的深度可以为0.1-3mm;优选所述分布孔的深度为0.3-2.5mm;更加优选为0.5-2mm。

在本发明所述的两相混合单元中,优选地,所述混合流道中设置有纤维丝。

在本发明所述的两相混合单元中,所述混合流道中可以设置至少一根纤维丝。所述纤维丝的材质可以是金属、玻璃等无机材料,也可以是有机材料,或者以上几种材料的复合材料。纤维丝的选择根据来自分散相流道中的流体的性质而定,如果来自分散相流道中的流体为水溶液,纤维丝可选用不锈钢或者玻璃等亲水性材质;如果来自分散相流道中的流体为油品,纤维丝可选用亲油性的有机材质。优选所述纤维丝的直径为1μm至5mm,更优选为2-50μm。混合流道中加入纤维丝,可以借助其与来自分散相流道中的流体所形成的液滴的亲和性,在纤维丝表面形成极薄的液膜,增加两相混合单元内的相间传质面积,缩短传质距离,提高混合效率。

在本发明所述的两相混合单元中,对所述纤维丝的直径和长度没有特别的限定,本领域技术人员可以根据本领域内的常规参数进行选择。所述纤维丝的长度可以根据所述混合流道的长度而设置,所述纤维丝的可以贯穿整个混合流道,优选按照混合流道中的流体流动方向,所述纤维丝的长度为从最下游的分布孔的中心点到混合流道出口的距离。

优选情况下,在本发明所述的两相混合单元中,所述纤维丝为直线状或螺旋状。

根据本发明的一种优选的具体实施方式,本发明所述的两相混合单元的结构如图1所示,具体地:

两相混合单元包括混合流道5和设置于该混合流道5侧部的分散相流道2,所述混合流道5通过设置于混合流道5的流道壁4上的分布孔3与所述分散相流道2连通,其中,所述分散相流道2的入口的设置使得流体在分散相流道2中的流动方向与在混合流道5中的流动方向相反。所述混合流道5的一端设置有混合流道入口1,纤维丝6设置于所述混合流道5中,来自分散相流道2的流体以液滴10的形式在混合流道5中与来自混合流道入口1的流体混合。

第二方面,本发明提供了一种两相混合反应器,该两相混合反应器中包括连续相入口、分散相入口、至少一个两相混合单元和产物出口,所述两相混合单元为本发明所述的两相混合单元,所述的连续相入口连通所述的混合流道的入口,所述的分散相入口连通所述的分散相流道的入口,所述的产物出口连通所述的混合流道的出口。

在本发明中,需要特别说明的是,两相混合反应器中的两相混合单元即为本发明前述的两相混合单元,因此,前述两相混合单元中的任意特征均在本发明的两相混合反应器中的两相混合单元的范围内,本发明为了避免重复,在此不再一一赘述,本领域技术人员不应理解为对本发明的限制。

根据本发明所述的两相混合反应器,优选该两相混合反应器中还包括收集室和含有分布构件的分布室,并且按照所述的混合流道中的流体的流动方向,所述两相混合反应器中依次设置分布室、两相混合单元和收集室。

在本发明所述的两相混合反应器中,优选来自分散相流道中的流体为分散相;来自连续相入口的流体为连续相。

根据本发明所述的两相混合反应器,优选情况下,为了保证连续相能够均匀地通过每个两相混合单元,优选在两相混合反应器中设置含有分布构件的分布室,以保证物料能够均匀地通过各个两相混合单元。在两相混合反应器中,连续相进入分布室后,分布构件能够抑制居中的两相混合单元的混合流道的流体流量过大的问题,增加分布构件两侧的流体流量,这样可以实现各个两相混合单元中的物料能够均匀分布。分布构件的形式可以带有筛孔、条缝等特征结构,也可以设置多片分布构件,分布构件的形状可以是矩形、菱形等形状。

根据本发明的一种优选的具体实施方式,本发明所述的两相混合反应器的结构如图2所示,具体地:该两相混合反应器中包括连续相入口11、产物出口12、收集室9、含有分布构件8的分布室7以及5个两相混合单元,其中,各个所述两相混合单元包括混合流道入口、分散相流道(未示出)、分布孔3、流道壁4、混合流道5和纤维丝6,其中,分散相流道和混合流道5平行设置于流道壁4的两侧,分布孔3设置于流道壁4上,所述分散相流道和混合流道5通过所述分布孔3保持连通;分散相入口的设置使得分散相在分散相流道中的流动方向与从连续相入口引入的连续相在混合流道5中的流动方向相反;所述纤维丝6设置在所述混合流道5中,其中,外部通过连续相入口11向两相混合反应器中引入连续相,以及通过产物出口12从所述两相混合反应器中引出反应产物。

第三方面,本发明提供了所述两相混合反应器在液液两相或气液两相混合及反应中的应用。包括水相与油相的混合反应过程,水相与油相的混合萃取过程,气相与液相的混合反应过程等等,具体地,例如可以用于溶剂脱沥青过程或者水溶液吸收H2S等可溶性气体的过程。

优选情况下,本发明提供的两相混合反应器用于轻烃深度脱硫过程。所述的轻烃为含有酸性含硫物质的C4-C5的石油烃馏分,其中所述的酸性含硫物质为硫醇,以硫元素计所述的轻烃中的硫含量为50-2000ppm。

具体地,一种轻烃深度脱硫的方法,包括碱洗单元、沉降单元、氧化再生单元和反抽提单元,轻烃通过碱洗单元和沉降单元去除所含酸性含硫物质,并且碱液通过氧化再生单元和反抽提单元实现再生。

在本发明中,所述碱洗单元可以包括本发明所述的包括至少一个两相混合单元的两相混合反应器,所述两相混合单元包括混合流道和设置于该混合流道侧部的分散相流道,所述混合流道通过设置于混合流道的流道壁上的分布孔与所述分散相流道连通,其中,所述分散相流道的入口的设置使得流体在分散相流道中的流动方向与在混合流道中的流动方向相反。若轻烃的处理量低,也可以直接使用单独的两相混合单元进行轻烃脱硫过程。

在本发明中,需要特别说明的是,本发明的方法中的两相混合反应器即为本发明前述的两相混合反应器,而且其中含有两相混合单元,因此,前述两相混合单元和两相混合反应器中的任意特征均在本发明的方法的范围内,本发明为了避免重复,在此不再一一赘述,本领域技术人员不应理解为对本发明的限制。

本发明的轻烃深度脱硫的方法中的碱洗单元的步骤包括:将碱液从分散相流道的入口引入分散相流道中,所述碱液通过设置在混合流道的流道壁上的分布孔与混合流道中的轻烃混合反应,其中,所述碱液在分散相流道中的流动方向与所述轻烃在混合流道中的流动方向相反。

在本发明所述的轻烃深度脱硫的方法中,在碱液和轻烃形成的液/液两相流中,一相作为连续相,另一相作为分散相。对于碱洗单元的两相混合反应器,优选含硫轻烃作为连续相,碱液作为分散相;而对于反抽提单元的两相混合反应器,优选碱液为连续相,轻质汽油为分散相。本发明中,作为分散相的轻质汽油可以是本领域内常规使用的各种汽油,优选情况下为硫含量较低的汽油。

在本发明所述的轻烃深度脱硫的方法中,所述碱液中可以含有NaOH,优选NaOH的浓度为10-20%(w/w)。在所述碱洗单元内,轻烃中的酸性含硫物质与NaOH反应生成含硫钠盐,并且含硫钠盐溶解于碱液中。经过脱硫反应的轻烃和碱液进入碱洗单元的沉降设备内进行分离后,轻烃进入沉降单元与其中夹带的碱液进行充分分离后,所述脱硫的轻烃可以进入后续的水洗精制等过程进行继续处理。

在本发明所述的轻烃深度脱硫的方法中,由碱洗单元排出的含硫碱液和沉降单元排出的含硫碱液混合后进入氧化再生单元中,与含氧气体(通常可以为空气、富氧气体或者氧气)进行接触。氧化再生单元的反应器通常可以为鼓泡床反应器和/或填料鼓泡床反应器。在氧化再生单元的反应器内,含硫碱液中的含硫钠盐与含氧气体在催化剂(含有磺化酞菁钴的ARI 100EXL催化剂或其它具有催化作用的物质)的作用下反应,将含硫碱液中的含硫钠盐转化为不溶于水的二硫化物,得到脱硫后的碱液。

在本发明所述的轻烃深度脱硫的方法中,二硫化物不溶于碱液,因此通过氧化再生单元中的沉降设备来分离二硫化物和脱硫后的碱液。由于碱液与二硫化物的密度非常接近,由氧化再生单元排出的脱硫后的碱液中仍然含有大量二硫化物,需要进入反抽提单元继续进行脱硫后的碱液与二硫化物的分离。优选情况下,所述反抽提单元中采用本发明所述的两相混合反应器。

在本发明所述的轻烃深度脱硫的方法中,在所述反抽提单元中,将脱硫后的碱液与二硫化物易溶于其中的轻质油品如汽油等在所述两相混合反应器内接触,实现脱硫后的碱液与其中夹带的二硫化物的分离,得到再生碱液。经反抽提单元的沉降设备,再生碱液与含二硫化物的轻质油品分离,将所述再生碱液循环回所述碱洗单元进行轻烃脱硫。在所述反抽提单元中使用本发明所述的两相混合反应器的操作方法与碱洗单元的操作方法相似,本发明在此不再赘述。

在本发明所述的轻烃深度脱硫的方法中,优选所述碱洗单元的反应条件包括:反应温度为25-80℃,反应压力为0.2-2MPa。

根据本发明所述的轻烃深度脱硫的方法,优选分散相在分散相入口处的表观流速为0.2-5m/s,更优选为0.3-3m/s。

在本发明所述的轻烃深度脱硫的方法中,优选所述反抽提单元的反应条件包括:反应温度为25-80℃,反应压力为0.2-2MPa。

根据本发明所述的轻烃深度脱硫的方法,优选连续相在混合流道入口处的表观流速为0.5-20m/s,更优选为4-10m/s。

在本发明所述的轻烃深度脱硫的方法中,两相混合反应器内高速流动的液/液两相剧烈混合,分散相形成的液滴与连续相混合剧烈达到湍流状态,传质阻力低,能够使得两相之间的传质过程充分进行,脱硫效率能够达到90%以上,也就是说,在碱洗单元可以使得轻烃中所含酸性含硫物质(例如硫醇)与碱液充分反应,实现轻烃的深度脱硫,酸性含硫物质脱除率大于90%(w/w),轻烃中酸性含硫物质的质量浓度可降至10ppm以下;而在反抽提单元可以实现碱液与轻质油品的充分混合,将脱硫后的碱液中所夹带的二硫化物萃取至油相中,二硫化物的萃取率大于90%(w/w)。

在本发明所述的轻烃深度脱硫的方法中,优选两相混合反应器内的压降为10-800kPa;更加优选为100-600kPa。分散相经分布孔后形成液滴与连续相混合接触。由于分布孔的直径较小,因此液滴的尺寸也较小,可以获得较大的相间传质面积。

本发明提供的两相混合反应器,由于分散相和连续相的运动速度很高,可以对两相混合反应器的流道进行充分的冲刷,避免了长周期运转过程中流道堵塞的问题。考虑到液/液体系的界面张力较高这一特点,本发明的方法通过两相的剧烈混合实现轻烃深度脱硫的目的,在液/液两相接触过程中并不使用任何具有降低体系张力的物质(如表面活性剂、醇类等等)来促进两相混合接触,因此避免了体系的乳化现象,两相混合接触后分相效果好,没有额外的废料产生。

在本发明所述的两相混合反应器中,由反抽提单元排出的再生碱液中的硫含量较低,几乎不能再经过其它萃取步骤进一步降低硫含量,因此返回碱洗单元的再生碱液中所含的硫,在碱洗过程中基本不会被轻烃萃取而对轻烃中的脱硫率造成影响。

根据轻烃中的酸性含硫物质的浓度和轻烃的处理量,可以将本发明提供的两相混合反应器进行单台或者多台联合使用。

根据本发明的优选的具体实施方式,发明提供的两相混合反应器采用多台串联形式使用,并且各台两相混合反应器中的反应条件可以相同或不同,各自独立地包括:反应温度为25-80℃,反应压力为0.2-2MPa。

根据本发明的一种优选的具体实施方式,本发明所述的轻烃深度脱硫的方法采用图3所示的流程图中的工艺进行,具体地:

在本发明所述的轻烃深度脱硫的方法中,将再生碱液15和含硫轻烃13引入碱洗单元14中,在所述碱洗单元14内,含硫轻烃13中的酸性含硫物质与NaOH反应生成含硫钠盐,并且含硫钠盐溶解于碱液中。经过碱洗单元14的含硫轻烃13进入沉降单元16与其中夹带的碱液进行充分分离后得到脱硫轻烃22,脱硫轻烃22进入后续的水洗精制等过程进行继续处理。由沉降单元16排出的碱液与来自碱洗单元14的碱液一起形成混合碱液23进入氧化再生单元17中,与含氧气体20进行接触。在氧化再生单元17的反应器内,碱液中的含硫钠盐与含氧气体20反应,将碱液中的含硫钠盐转化为二硫化物,得到脱硫后的碱液。由氧化再生单元17排出的脱硫后的碱液进入反抽提单元18继续进行脱硫后的碱液与二硫化物的分离。在所述反抽提单元18中,脱硫后的碱液与轻质油品19接触,实现脱硫后的碱液与其中夹带的二硫化物的分离,得到再生碱液15和含硫化物的轻质油品21。将所述再生碱液15循环回所述碱洗单元14进行轻烃脱硫。

在本发明中,需要特别说明的是,再生碱液能够与新鲜碱液一起引入本发明的两相混合单元的分散相流道中,本发明的图3中未示出新鲜碱液,但是这是本领域技术人员公知的。

本发明提供的两相混合单元、两相混合反应器及其应用还具有如下具体的优点:

在轻烃脱硫醇工艺中耦合了两相混合反应器,两相混合反应器的特殊结构设计既可以强化上述反应过程,又可以强化分离过程。两相混合反应器采用特殊的混合流道设计,液/液两相在两相混合反应器内高速混合,强化了传质过程,实现了轻烃深度脱硫,可将轻烃中的酸性含硫物质浓度降至10ppm甚至更低水平,脱硫率可达90%(w/w)以上。两相混合反应器内两相表观流速高,不易发生流道堵塞的问题。利用体系界面张力高的特点,不必使用表面活性物质,两相混合反应器内避免了乳化问题,两相混合接触后,便于分相和进行后续处理。两相混合反应器的处理量大,结构简单,尺寸小,便于安装和维护。

以下将通过实施例对本发明进行详细描述。以下实施例中,在没有特别说明的情况下,所使用的各种材料均来自商购。

实施例1

本实施例采用本发明所述的两相混合反应器进行轻烃脱硫,具体地如下:

含有硫醇的液化气和碱液在碱洗单元内接触,硫醇与NaOH反应生成硫醇钠并溶于碱液中。由碱洗单元排出的液化气进入沉降单元与其夹带的部分碱液分离后完成脱硫醇的目的。由沉降单元排出的碱液进入氧化再生单元,在填料鼓泡床反应器内,碱液与空气接触反应,将硫醇钠转化为二硫化物。由氧化再生单元排出的脱硫后的碱液进入反抽提单元,与汽油接触,脱除所夹带的二硫化物,得到再生碱液。由反抽提单元排出的再生碱液循环回碱洗单元参与液化气脱硫过程。

所选液化气取自武汉石化,其体积百分组成如表1所示。

表1:液化气烃类体积百分组成

液化气中的酸性硫醇总量采用SH/T 0222-92提供的方法分析,酸性硫醇的组成采用GC-SCD色谱(PONA柱)测定。所测硫醇总量的质量组成为甲硫醇占70.3%,乙硫醇占24.4%,丙硫醇占5.3%。

碱洗单元与反抽提单元所采用的两相混合反应器如图2所示。两相混合反应器中包括5个两相混合单元,对于碱洗单元,含有硫醇的液化气经由连续相入口11进入两相混合反应器的含有分布构件8的分布室7内,并且由混合流道入口1进入混合流道5。浓度为15重量%的NaOH水溶液由分散相流道经分布孔3形成液滴进入混合流道5,垂直于碱液流动方向的分散相流道的横截面积为15mm2,垂直于轻烃流动方向的混合流道的横截面积为3mm2,混合流道的长度为1000mm。分布孔3的数量为4个,分布孔深度为1.0mm,按照碱液在分散相流道中的流动方向,各个分布孔的孔径分别为0.9mm、1.0mm、1.1mm和1.2mm,相邻两个分布孔的中心距离均为23mm。在进入混合流道5之前,液化气与碱液的流动方向为逆流,分散相流道的一端为死端。碱洗单元采用两台两相混合反应器串联使用的方式,按照物流方向,第一级两相混合反应器中的温度为50℃,压力为1.2MPa;第二级两相混合反应器中的温度为50℃,压力为0.8MPa。

液化气在混合流道入口处的表观流速为6m/s,碱液在分散相流道入口处的表观流速为0.8m/s,液化气中硫醇的含量为1000ppm。液化气与碱液两相在混合流道中充分混合传质后进入收集室9,并且从产物出口12引出反应器,进入后续的分离设备进行分离,其中,混合流道5内设有一束直线状的不锈钢质纤维丝6。

由第一级两相混合反应器流出的流体进行分离后,液化气进入第二级两相混合反应器继续进行脱硫,由第二级两相混合反应器排出的流体经过分离后,液化气流出碱洗单元。经过碱洗单元的液化气中,硫醇的含量为8ppm,脱硫率为99.2%(w/w)。

反抽提单元中也采用两台两相混合反应器串联使用,且两相混合反应器的结构与碱洗单元的两相混合反应器结构相同。第一级两相混合反应器的温度为50℃,压力为1.0MPa,第二级两相混合反应器的温度为50℃,压力为0.6MPa。碱液在混合流道入口处的表观流速为6m/s,汽油在分散相流道入口处的表观流速为0.6m/s。脱硫后的碱液中夹带有二硫化物,硫含量为300ppm。经过反抽提单元后获得的再生碱液中的硫含量为17ppm。

由于反应体系中没有添加任何可以降界面张力的表面活性物质,利用体系本身高界面张力的特点,液化气与碱液在沉降设备内可迅速分相澄清,且无乳化层出现。

实施例2

本实施例采用本发明所述的两相混合反应器进行轻烃脱硫,具体地如下:

本实施例中的轻烃脱硫的方法与实施例1中相似,两相混合反应器中也包括5个两相混合单元,所不同的是:

本实施例中的轻烃为轻汽油,且碱洗单元和反抽提单元中均仅有一个两相混合反应器。

所选轻汽油取自九江石化,其烃类体积百分组成如表2所示。

表2:轻汽油烃类体积百分组成

轻汽油中的酸性硫醇总量采用GB/T 1792-1988提供的方法测定,酸性硫醇的组成采用GC-SCD色谱(PONA柱)测定。所测硫醇总量的质量组成为甲硫醇占8.89%,乙硫醇占66.7%,丙硫醇占24.4%。

在碱洗单元中:各个两相混合单元中设置有3个分布孔,分布孔深度为1.1mm,且按照碱液在分散相流道中的流动方向,各个分布孔的孔径分别为1.05mm、0.8mm和0.6mm,相邻两个分布孔的中心距离均为25mm。垂直于碱液流动方向的分散相流道的横截面积为20mm2,垂直于轻烃流动方向的混合流道的横截面积为6mm2,混合流道的长度为500mm。两相混合反应器中的温度为45℃,压力为1.2MPa。轻汽油在混合流道入口处的表观流速为8m/s,碱液在分散相流道入口处的表观流速为0.48m/s,轻汽油中硫醇的含量为78ppm。

经过碱洗单元的轻汽油中,硫醇的含量为2ppm,脱硫率为97.4%(w/w)。

在反抽提单元中:两相混合反应器的结构与本实施例中的碱洗单元的两相混合反应器结构相同。两相混合反应器的温度为52℃,压力为1.0MPa。碱液在混合流道入口处的表观流速为7m/s,汽油在分散相流道入口处的表观流速为2m/s。脱硫后的碱液中夹带有二硫化物,硫含量为46ppm。经过反抽提单元后获得的再生碱液中的硫含量为3ppm。

其余均与实施例1中相同。

实施例3

本实施例采用本发明所述的两相混合反应器进行轻烃脱硫,具体地如下:

本实施例中的轻烃脱硫的方法与实施例2中相似,所不同的是:

在碱洗单元中:按照碱液在分散相流道中的流动方向,各个分布孔的孔径分别为1mm、0.7mm和0.4mm,分布孔深度为1mm,相邻两个分布孔的中心距离均为27mm。垂直于碱液流动方向的分散相流道的横截面积为8mm2,垂直于轻烃流动方向的混合流道的横截面积为5mm2,混合流道的长度为1000mm。两相混合反应器中的温度为50℃,压力为1.2MPa。轻汽油在混合流道入口处的表观流速为8m/s,碱液在分散相流道入口处的表观流速为1.25m/s。本实施例使用与实施例2相同的轻汽油,并且向其中加入乙硫醇使得本实施例的轻汽油中硫醇的含量为1000ppm。

经过碱洗单元的轻汽油中,硫醇的含量为27ppm,脱硫率为97.3%(w/w)。

在反抽提单元中:反抽提单元中的两相混合反应器的结构与本实施例中的碱洗单元的两相混合反应器结构相同。两相混合反应器的温度为52℃,压力为1.1MPa。碱液在混合流道入口处的表观流速为6m/s,汽油在分散相流道入口处的表观流速为3m/s。脱硫后的碱液中夹带有二硫化物,硫含量为880ppm。经过反抽提单元后获得的再生碱液中的硫含量为75ppm。

其余均与实施例2中相同。

实施例4

本实施例中的轻烃脱硫的方法与实施例2中相似,所不同的是:

本实施例的两相混合单元中,分布孔的孔径均为0.8mm。

其余均与实施例2中相同。

结果:经过碱洗单元的轻汽油中,硫醇的含量为7.57ppm,脱硫率为90.3%(w/w)。脱硫后的碱液中夹带有二硫化物,硫含量为51ppm。经过反抽提单元后获得的再生碱液中的硫含量为5ppm。

实施例5

本实施例中的轻烃脱硫的方法与实施例3中相似,所不同的是:

本实施例的两相混合单元中,相邻两个分布孔的中心距离为32mm。

其余均与实施例3中相同。

结果:经过碱洗单元的轻汽油中,硫醇的含量为96ppm,脱硫率为90.4%(w/w)。脱硫后的碱液中夹带有二硫化物,硫含量为345ppm。经过反抽提单元后获得的再生碱液中的硫含量为41ppm。

实施例6

本实施例中的轻烃脱硫的方法与实施例1中相似,所不同的是:

本实施例的两相混合单元中,分布孔的深度为2.5mm。

其余均与实施例1中相同。

结果:经过碱洗单元的液化气中,硫醇的含量为56ppm,脱硫率为94.4%(w/w)。脱硫后的碱液中夹带有二硫化物,硫含量为364ppm。经过反抽提单元后获得的再生碱液中的硫含量为30ppm。

对比例1

本对比例采用与实施例2相似的方法进行,所不同的是,本对比例的两相混合反应器为填料萃取塔,塔径为250mm,塔高为2m,填料层高度为1.5m,填料为散堆拉西环,拉西环直径为16mm。填料塔的处理能力与实施例1中使用的所述的两相混合反应器的能力相同。

其余均与实施例2中相同。

结果:碱洗单元的萃取塔的脱和反抽提单元的萃取塔的分离性能数据与实施2相似,但是本发明提供的两相混合反应器在单位横截面积上的连续相负荷相当于萃取塔的1500倍以上,相比之下充分体现了本发明提供的两相混合反应器体积小、处理能力大、传质效率高的特点。

对比例2

本对比例采用与实施例2相似的方法进行,所不同的是,本对比例的两相混合反应器为串联的两个相同的T型微混和器(即分散相流道与混合流道直接垂直相交的结构),每个混合器的混合流道横截面积为4mm2,分散相流道直径为2mm。每个T型微混和器的处理能力与实施例2中使用本发明所述的两相混合反应器的一个两相混合单元的处理能力相同。

其余均与实施例2中相同。

结果:轻汽油的脱硫率为72%(w/w),相比之下充分体现了本发明提供的两相混合反应器传质效率高的特点。

从本发明的实施例1-6和对比例1-2的结果可以看出,采用本发明的两相混合反应器进行轻烃脱硫时,取得的脱硫效果明显比现有技术的脱硫效果好。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

两相混合单元和两相混合反应器及其应用专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0