专利摘要

本发明提供了一种具有核壳结构的脱氧催化剂,属于含氧煤层气催化技术领域,核心部分包括CuO和CeO2,壳层部分包括TiO2,利用壳层将内层Cu金属活性组分保护,不仅可有效防止活性组分的烧结,更利用壳层的限域效应增加了反应分子和活性中心的碰撞几率,提高了催化剂的低温催化脱氧活性、耐高温性能,具有热稳定性高、低温活性好,起燃温度为400℃,脱氧温度窗口宽(400‑800℃),抗磨损强度好,使用寿命长达1000h的优点,对水、二氧化碳、硫化物、硝化物等杂质组分具有较高的稳定性,机械强度高,能够达到流化床的应用要求,与流化床脱氧工艺结合后具有气体处理量大,移热性好,操作容易的优点。

权利要求

1.具有核壳结构的脱氧催化剂,其特征在于,核心部分包括CuO和CeO2,壳层部分包括TiO2。

2.根据权利要求1所述的脱氧催化剂,其特征在于,所述具有核壳结构的脱氧催化剂的粒径为10μm~1000μm。

3.根据权利要求1所述的脱氧催化剂,其特征在于,以催化剂的总质量为基准,所述CuO的质量百分含量为5~15%,CeO2的质量百分含量为10~50%,余量为TiO2。

4.根据权利要求3所述的脱氧催化剂,其特征在于,所述CuO的质量百分含量为7~10%,CeO2的质量百分含量为15~40%,余量为TiO2。

5.权利要求1~4任意一项所述具有核壳结构的脱氧催化剂的制备方法,包括以下步骤:

(1)将氧化铜前体、氧化铈前体、模板剂和过氧化氢混合,水热反应得到水热产物;

(2)将所述步骤(1)得到的水热产物与二氧化钛前体混合,水热反应得到脱氧催化剂前驱体;

(3)将所述步骤(2)得到的脱氧催化剂前驱体焙烧,得到具有核壳结构的脱氧催化剂。

6.根据权利要求5所述的制备方法,其特征在于,所述氧化铜前体为可溶性铜盐,氧化铈前体为可溶性铈盐,模板剂包含十六烷基三甲基溴化铵、六次甲基四胺、乙二胺和正丁胺中的一种或几种的模板剂混合物,二氧化钛前体包含钛酸四丁酯、氯化钛和硫酸钛中的一种或几种的二氧化钛前体混合物。

7.根据权利要求5所述的制备方法,其特征在于,所述步骤(1)中氧化铜前体、氧化铈前体、模板剂以溶液形式加入,所述氧化铜前体的溶液的摩尔浓度为0.1~1.0mol/L,氧化铈前体的溶液的摩尔浓度为0.1~3.0mol/L,模板剂的溶液的摩尔浓度为0.05~0.1mol/L;

所述过氧化氢以双氧水的形式添加,所述双氧水的质量分数为5~15%,所述氧化铜前体的溶液和模板剂的溶液的体积比为1:1~1:10,氧化铜前体的溶液和双氧水的体积比为3:1~1:1。

8.根据权利要求5所述的制备方法,其特征在于,所述步骤(2)中二氧化钛前体的溶液的质量分数是20~40%,所述氧化铜前体的溶液和二氧化钛前体的溶液的体积比是1:3~1:1。

9.根据权利要求5所述的制备方法,其特征在于,所述步骤(3)中焙烧的温度为500~800℃。

10.权利要求1~4任意一项所述的具有核壳结构的脱氧催化剂或权利要求5~9任意一项所述制备方法得到的具有核壳结构的脱氧催化剂在含氧煤层气流化床的脱氧催化中的应用。

说明书

技术领域

本发明涉及含氧煤层气催化技术领域,尤其涉及一种具有核壳结构的含氧煤层气脱氧催化剂。

背景技术

我国煤层气资源丰富,位居世界第三,全国浅层煤层气资源量为36.8万亿立方米,热值相当于520亿吨标准煤。在当今能源日益趋紧的情况下,煤层气作为一种优质高效清洁能源,可用于发电、供暖、居民生活以及车用燃料等,其大规模利用经济价值巨大。

含氧煤层气是煤层气资源的重要组成部分,它主要是指煤炭开采过程中从煤体及围岩中抽取的煤层气,这种煤层气由于混入大量空气致使煤层气稀释,称为含氧煤层气或混空煤层气,其CH4含量较低,浓度为20%~60%,同时含有N2、O2、H2S、CO、CO2、水等杂质气体。我国每年因采煤向大气中排放的含氧煤层气折合纯甲烷200亿立方米以上,造成了极大的资源浪费。开发利用这部分含氧煤层气资源,对于调整我国能源结构、形成煤层气新型能源产业、改善煤矿安全生产条件、减少瓦斯事故以及温室气体排放,具有十分重要的意义。

当含氧煤层气中的甲烷浓度达到5%~15%,氧气浓度超过12%时,遇明火或高温热源极易发生爆炸,因此在管输或者分离浓缩过程中具有一定的危险性,大大制约了含氧煤层气的回收利用。因此要安全、有效地实现含氧煤层气的回收和利用首先要解决的问题就是如何高效脱除含氧煤层气中的氧气。

目前国内外报道的煤层气脱氧技术主要有物理和化学两类分离方法。物理方法可分为变压吸附法、膜分离法、低温分离法;化学分析方法有还原法、燃烧法、催化燃烧法,其中催化燃烧法是最直接、最安全的方法。催化燃烧法是指在催化剂作用下,消耗一部分甲烷,与氧气反应生成二氧化碳和水,达到脱除氧气目的,该过程的主要反应为:

CH4(g)+2O2(g)=CO2(g)+2H2O(g)-802.32kJ/mol (1-1)

除了以上主要反应外,还可能发生以下副反应以及伴生反应,如副反应可能有:

CH4+0.5O2=CO+2H2 (1-2)

CH4=C+2H2 (1-3)

CH4+H2O=CO+3H2 (1-4)

CH4+CO2=2CO+2H2 (1-5)

伴生反应可能有:

CO+0.5O2=CO2 (1-6)

CO+H2O=CO2+H2 (1-7)

由此可见煤层气脱氧反应较为复杂,且反应过程中放出大量的热。因此含氧煤层气中氧气脱除对催化剂提出较高的要求。

目前主要的催化燃烧脱氧催化剂可以分为以下几类:如CN1495247A、CN101664679A公开了Pt和Pd等贵金属催化燃烧脱氧催化剂具有催化活性高,反应温度低,脱氧后气体中的氧气可以基本除尽、工艺简单,副反应少,起燃温度低等优点,这些脱氧催化剂的不足之处在于贵金属在高温下容易烧结,抗高温能力较差,低温下脱氧活性低,CN101139239A公开了一种抗硫能力强的Co基催化剂,具有抗硫能力强等特点,但其反应温度较高,具有较大的局限性。

发明内容

有鉴于此,本发明的目的在于提供一种具有核壳结构的脱氧催化剂,提高脱氧催化剂的低温催化脱氧活性、耐高温性能。

为了实现上述发明目的,本发明提供以下技术方案:

一种具有核壳结构的脱氧催化剂,核心部分包括CuO和CeO2,壳层部分包括TiO2。

优选地,所述具有核壳结构的脱氧催化剂的粒径为10μm~1000μm。

优选地,以催化剂的总质量为基准,所述CuO的质量百分含量为5~15%,CeO2的质量百分含量为10~50%,余量为TiO2。

优选地,以催化剂的总质量为基准,所述CuO的质量百分含量为7~10%,CeO2的质量百分含量为15~40%,余量为TiO2。

本发明提供的具有核壳结构的脱氧催化剂采用核壳结构这一特殊结构,利用壳层将内层Cu金属活性组分保护,不仅可有效防止活性组分的烧结,更利用壳层的限域效应增加了反应分子和活性中心的碰撞几率,增强了催化剂的低温催化剂活性。本发明提供的具有核壳结构的脱氧催化剂具有热稳定性高、低温活性好,起燃温度为400℃,脱氧温度窗口宽(400-800℃),抗磨损强度好,使用寿命长达1000h。

本发明提供以上技术方案所述具有核壳结构的脱氧催化剂的制备方法,包括以下步骤:

(1)将氧化铜前体、氧化铈前体、模板剂和过氧化氢混合,水热反应得到水热产物;

(2)将所述步骤(1)得到的水热产物与二氧化钛前体混合,水热反应得到脱氧催化剂前驱体;

(3)将所述步骤(2)得到的脱氧催化剂前驱体焙烧,得到具有核壳结构的脱氧催化剂。

优选地,所述氧化铜前体为可溶性铜盐,氧化铈前体为可溶性铈盐,模板剂包含十六烷基三甲基溴化铵、六次甲基四胺、乙二胺和正丁胺中的一种或几种的模板剂混合物,二氧化钛前体包含钛酸四丁酯、氯化钛和硫酸钛中的一种或几种的二氧化钛前体混合物。

优选地,所述步骤(1)中氧化铜前体、氧化铈前体、模板剂以溶液形式加入,所述氧化铜前体的溶液的摩尔浓度为0.1~1.0mol/L,氧化铈前体的溶液的摩尔浓度为0.1~3.0mol/L,模板剂的溶液的摩尔浓度为0.05~0.1mol/L;

所述过氧化氢以双氧水的形式添加,所述双氧水的质量分数为5~15%,所述氧化铜前体的溶液和模板剂的溶液的体积比为1:1~1:10,氧化铜前体的溶液和双氧水的体积比为3:1~1:1。

优选地,所述步骤(2)中二氧化钛前体的溶液的质量分数是20~40%,所述氧化铜前体的溶液和二氧化钛前体的溶液的体积比是1:3~1:1。

优选地,所述步骤(3)中焙烧的温度为500~800℃。

在本发明中,采用的原料廉价易得,脱氧催化剂的制备过程简单,易于放大生产,适宜工业化生产。

本发明提供以上技术方案所述的具有核壳结构的脱氧催化剂或以上所述制备方法得到的具有核壳结构的脱氧催化剂在含氧煤层气流化床的脱氧催化中的应用。

本发明提供的催化剂用于含氧煤层气流化床的脱氧催化中,采用核壳结构这一特殊结构,核心部分包括CuO和CeO2,壳层部分包括TiO2,利用壳层将内层Cu金属活性组分保护,不仅可有效防止活性组分的烧结,更利用壳层的限域效应增加了反应分子和活性中心的碰撞几率,增强了催化剂的低温催化剂活性,在400~800℃可以实现CH4的转化,对水、二氧化碳、硫化物、硝化物等杂质组分具有较高的稳定性,机械强度高,能够达到流化床的应用要求,与流化床脱氧工艺结合后具有气体处理量大,移热性好,操作容易的优点。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明。

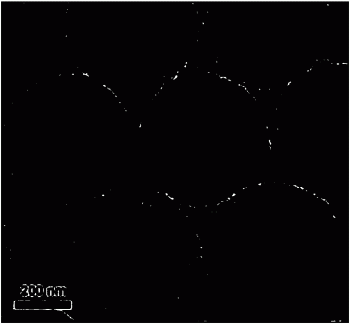

图1本发明实施例1制得的[CuO]0.05[CeO2]0.20@[TiO2]0.75的扫描电镜图。

具体实施方式

本发明提供了一种具有核壳结构的脱氧催化剂,核心部分包括CuO和CeO2,壳层部分包括TiO2。

在本发明中,所述具有核壳结构的脱氧催化剂的粒径优选为10μm~1000μm,更优选为200μm~800μm,最优选为400μm~600μm。

在本发明中,所述具有核壳结构的脱氧催化剂核心部分的粒径优选为1.5μm~650μm,更优选为2.2μm~500μm,最优选为2.8μm~390μm,壳层的厚度优选为3.5μm~850μm,更优选为5.0μm~780μm,最优选为7.2μm~610μm。

在本发明中,以催化剂的总质量为基准,所述CuO的质量百分含量优选为5~15%,更优选为7~10%,最优选为8~9%;所述CeO2的质量百分含量优选为10~50%,更优选为15~40%,最优选为20~30%;余量为TiO2。

本发明提供的具有核壳结构的脱氧催化剂采用核壳结构这一特殊结构,利用壳层将内层Cu金属活性组分保护,不仅可有效防止活性组分的烧结,更利用壳层的限域效应增加了反应分子和活性中心的碰撞几率,增强了催化剂的低温催化剂活性。本发明提供的具有核壳结构的脱氧催化剂具有热稳定性高、低温活性好,起燃温度为400℃,脱氧温度窗口宽(400-800℃),抗磨损强度好,使用寿命长达1000h。

本发明提供上述技术方案所述具有核壳结构的脱氧催化剂的制备方法,包括以下步骤:

(1)将氧化铜前体、氧化铈前体、模板剂和过氧化氢混合,水热反应得到水热产物;

(2)将所述步骤(1)得到的水热产物与二氧化钛前体混合,水热反应得到脱氧催化剂前驱体;

(3)将所述步骤(2)得到的脱氧催化剂前驱体焙烧,得到具有核壳结构的脱氧催化剂。

本发明将氧化铜前体、氧化铈前体、模板剂和过氧化氢混合,水热反应得到水热产物。在本发明中,所述氧化铜前体优选为可溶性铜盐,更优选为包含氯化铜、硝酸铜、硫酸铜和醋酸铜中一种或几种的混合物,最优选为氯化铜和硝酸铜的混合物、硝酸铜和醋酸铜的混合物,本发明对所述混合物中各可溶性铜盐的质量比没有限制,本领域技术人员可根据实际需要选择任意质量比的可溶性铜盐的混合物;

在本发明中,所述氧化铈前体优选为可溶性铈盐,更优选为包含硝酸亚铈、硝酸铈铵、醋酸铈和氯化铈中一种或几种的混合物,最优选为硝酸亚铈和氯化铈的混合物、硝酸亚铈和醋酸铈的混合物,本发明对所述混合物中各可溶性铈盐的质量比没有限制,本领域技术人员可根据实际需要选择任意质量比的可溶性铈盐的混合物。

在本发明中,所述模板剂优选包含十六烷基三甲基溴化铵、六次甲基四胺、乙二胺和正丁胺中的一种或几种的模板剂混合物,所述模板剂混合物优选为两种模板剂的混合物,更优选为十六烷基三甲基溴化铵和六次甲基四胺的混合物、十六烷基三甲基溴化铵和乙二胺的混合物。本发明对所述混合物中各模板剂的质量比没有限制,本领域技术人员可根据实际需要选择任意质量比的模板剂的混合物。

在本发明中,所述氧化铜前体与氧化铈前体的质量比优选为1:2~1:10,更优选为1:4~1:6,最优选为1:5~1:6;所述氧化铜前体与模板剂的摩尔比优选为1:1~20:1,更优选为1:5~1:15,最优选为1:8~1:12。

在本发明中,所述氧化铜前体、氧化铈前体和模板剂优选以溶液形式加入,具体的,所述氧化铜前体的溶液的摩尔浓度优选为0.1~1.0mol/L,更优选为0.2~0.8mol/L,最优选为0.3~0.6mol/L;所述氧化铈前体的溶液的摩尔浓度优选为0.1~3.0mol/L,更优选为0.5~2.5mol/L,最优选为1.0~2.0mol/L;所述模板剂的溶液的摩尔浓度优选为0.05~0.1mol/L,更优选为0.06~0.09mol/L,最优选为0.07~0.08mol/L。本发明对形成溶液的溶剂的种类没特殊限定,利用本领域技术人员常规的氧化铜前体、氧化铈前体的溶剂即可,在本发明实施例中优选采用乙醇溶剂。

在本发明中,氧化铜前体的溶液和模板剂的溶液的体积比优选为1:1~1:10,更优选为1:2~1:8,最优选为1:4~1:7。

在本发明中,所述过氧化氢优选以双氧水的形式添加,所述双氧水的质量分数优选为5~15%,更优选为7~14%,最优选为9~12%。在本发明中,所述氧化铜前体的溶液和双氧水的体积比优选为3:1~1:1,更优选为2.5:1~1.5:1,最优选为2.0:1~1.8:1。

本发明对所述混合的方式没有特殊的限制,采用本领域技术人员熟知的混合方式即可;在本发明的实施例中,优选采用搅拌方式混合,本发明对搅拌方式没有特殊要求,按照本领域人员所熟知的技术手段进行搅拌即可,所述搅拌的转速优选为200~800rpm,更优选为400~600rpm,最优选为500~550rpm。

在本发明中,所述步骤(1)中水热反应的温度优选为50~100℃,更优选为60~80℃,最优选为70~75℃;所述水热反应的时间优选为4~20h,更优选为6~15h,最优选为8~12h。

在本发明中,对所述水热反应采用的设备没有特殊的限制,采用本领域技术人员熟知的反应釜即可。

得到水热产物后,本发明将所述水热产物与二氧化钛前体混合,水热反应得到脱氧催化剂前驱体。在本发明中,所述二氧化钛前体包含钛酸四丁酯、钛酸四乙酯和钛酸四丙酯中的一种或几种的混合物,具体的优选为两种二氧化钛前体的混合物,更优选为钛酸四丁酯和钛酸四乙酯的混合物、钛酸四丁酯和钛酸四丙酯的混合物。在本发明中,对混合物中各二氧化钛前体的质量比没有限制,本领域技术人员可根据实际需要选择任意质量比的二氧化钛前体的混合物。

在本发明中,所述氧化铜前体与二氧化钛前体的质量比优选为1:2~1:6,更优选为1:3~1:5,最优选为1:4~1:4.5。

在本发明中,所述二氧化钛前体优选以溶液的形式与水热产物混合,所述二氧化钛前体的溶液的质量分数优选为20~40%,更优选为25~35%,最优选为28~32%。在本发明中,所述氧化铜前体的溶液和二氧化钛前体的溶液的体积比优选为1:3~1:1,更优选为1:2.5~1:1.5,最优选为1:2.3~1:1.8。

在本发明中,对水热产物与二氧化钛前体混合的方式没有特殊的限制,采用本领域技术人员熟知的混合方式即可,在本发明的实施例中,优选采用搅拌方式混合,所述搅拌的转速优选为500~1200rpm,更优选为700~900rpm,最优选为750~850rpm,所述搅拌的时间优选为2~15h,更优选为5~10h,最优选为7~9h。

在本发明中,所述步骤(2)中水热反应的温度优选为100~200℃,更优选为120~160℃,最优选为140~150℃;所述水热反应的时间优选为5~20h,更优选为6~15h,最优选为8~12h。

步骤(2)的水热反应后,本发明优选将得到的水热反应产物进行洗涤和干燥,得到脱氧催化剂前躯体。在本发明中,所述洗涤的具体过程优选为:用水对脱氧催化剂前驱体进行过滤洗涤,所述洗涤的次数优选为3~8次,更优选为4~7次,最优选为5~6次;

所述干燥的温度优选为100~130℃,更优选为110~120℃,最优选为115~118℃;干燥的时间优选为2~7h,更优选为3~6h,最优选为4~5h。在本发明中,对脱氧催化剂前驱体进行干燥的方式没有特殊的限制,采用本领域技术人员熟知的干燥方式即可,在本发明的实施例中,优选采用真空干箱进行干燥。

得到脱氧催化剂前驱体后,本发明将所述脱氧催化剂前驱体焙烧,得到具有核壳结构的脱氧催化剂。在本发明中,所述焙烧的温度优选为500~800℃,更优选为550~700℃,最优选为600~650℃;所述焙烧的时间优选为2~10h,更优选为4~8h,最优选为5~7h。

在本发明中,对所述焙烧的方式没有特殊要求,按照本领域人员所熟知焙烧技术手段即可,在本发明实施例中优选采用马弗炉进行焙烧。

在本发明中,采用的原料廉价易得,脱氧催化剂的制备过程简单,易于放大生产,适宜工业化生产。

本发明提供以上技术方案所述的具有核壳结构的脱氧催化剂或以上所述制备方法得到的具有核壳结构的脱氧催化剂在含氧煤层气流化床的脱氧催化中的应用。

在本发明中,具有核壳结构的脱氧催化剂在含氧煤层气流化床进行脱氧催化时含氧煤层中氧含量为4-14vol.%,甲烷含量30-80vol.%,其余为氮气。

本发明提供的催化剂用于含氧煤层气流化床的脱氧催化中,采用核壳结构这一特殊结构,利用壳层将内层Cu金属活性组分保护,不仅可有效防止活性组分的烧结,更利用壳层的限域效应增加了反应分子和活性中心的碰撞几率,增强了催化剂的低温催化剂活性,在400-800℃可以实现CH4的转化,对水、二氧化碳、硫化物、硝化物等杂质组分具有较高的稳定性,机械强度高,能够达到流化床的应用要求,与流化床脱氧工艺结合后具有气体处理量大,移热性好,操作容易的优点。

下面结合实施例对本发明提供的溴化环氧树脂的制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

本实施例的核壳催化剂核心部分由5.0wt%CuO、20.0wt%CeO2组成,其余质量为核壳部分TiO2的质量。取名为Catalyst-1。

本实施例的制备方法为:

(1)将50ml摩尔浓度0.6mol/L的硝酸铜乙醇溶液、50ml摩尔浓度0.6mol/L的氯化铜铜乙醇溶液和370ml摩尔浓度3.0mol/L的硝酸亚铈乙醇溶液按比例混合均匀,加入20ml 0.1mol/L十六烷基三甲基溴化铵水溶液和40ml质量分数5wt%的双氧水水溶液,60℃条件下搅拌8h,搅拌转数500rpm,待用;

(2)然后将304g钛酸四丁酯乙醇溶液逐滴加入(1)上述溶液,1000rpm高转数下,25℃均匀搅拌2~6h,后装入不锈钢反应釜内,110℃水热条件下搅拌6h。过滤洗涤,110℃干燥6h,700℃高温焙烧4h,即可得到具有核壳结构的含氧煤层气催化燃烧脱氧催化剂。

本实施例制备的催化剂[CuO]0.05[CeO2]0.20@[TiO2]0.75在常压流化床反应器中进行反应,反应条件及性能评价结果见表1。

实施例2

本实施例的核壳催化剂核心部分由10.0wt%CuO、10.0wt%CeO2组成,其余质量为核壳部分TiO2的质量。取名为Catalyst-2。

本实施例的制备方法为:

(1)将100ml摩尔浓度0.3mol/L的氯化铜乙醇溶液和70ml摩尔浓度0.2mol/L的硝酸亚铈乙醇溶液按比例混合均匀,加入10ml 0.05mol/L十六烷基三甲基溴化铵水溶液、10ml 0.05mol/L六亚甲基次胺和30ml质量分数10wt%的双氧水水溶液,搅拌转数200rpm,60℃条件下搅拌6h,待用;

(2)然后将81g钛酸四丁酯乙醇溶液逐滴加入(1)上述溶液,800rpm高转数下,25℃均匀搅拌2h,后装入不锈钢反应釜内,120℃水热条件下搅拌6h,搅拌转数400rpm。过滤洗涤,120℃干燥6h,750℃高温焙烧6h,即可得到具有核壳结构的含氧煤层气催化燃烧脱氧催化剂。

本实施例制备的催化剂[CuO]0.10[CeO2]0.10@[TiO2]0.80在常压流化床反应器中进行反应,反应条件及性能评价结果见表1。

实施例3

本实施例的核壳催化剂核心部分由5.0wt%CuO、30.0wt%CeO2组成,其余质量为核壳部分TiO2的质量。取名为Catalyst-3。

本实施例的制备方法为:

(1)将40ml摩尔浓度0.3mol/L的醋酸铜乙醇溶液、60ml摩尔浓度0.6mol/L的硝酸铜乙醇溶液和166ml摩尔浓度0.5mol/L的硝酸亚铈乙醇溶液按比例混合均匀,加入10ml 0.08mol/L十六烷基三甲基溴化铵水溶液、10ml0.05mol/L乙二胺和30ml质量分数15wt%的双氧水水溶液,搅拌转数400rpm,70℃条件下搅拌12h,待用;

(2)然后将62g钛酸四丁酯乙醇溶液、70g钛酸四乙酯乙醇溶液逐滴加入(1)上述溶液,500rpm高转数下,25℃均匀搅拌4h,后装入不锈钢反应釜内,130℃水热条件下搅拌4h,搅拌转数600rpm。过滤洗涤,120℃干燥4h,750℃高温焙烧4h,即可得到具有核壳结构的含氧煤层气催化燃烧脱氧催化剂。

本实施例制备的催化剂[CuO]0.05[CeO2]0.30@[TiO2]0.65在常压流化床反应器中进行反应,反应条件及性能评价结果见表1。

实施例4

本实施例的核壳催化剂核心部分由10.0wt%CuO、40.0wt%CeO2组成,其余质量为核壳部分TiO2的质量。取名为Catalyst-4。

本实施例的制备方法为:

(1)将100ml摩尔浓度0.45mol/L的硝酸铜乙醇溶液和64ml摩尔浓度0.8mol/L的硝酸亚铈乙醇溶液、40ml摩尔浓度0.8mol/L的氯化铈乙醇溶液按比例混合均匀,加入30ml 0.09mol/L十六烷基三甲基溴化铵水溶液,和60ml质量分数7wt%的双氧水水溶液,搅拌转数600rpm,100℃条件下搅拌4h,待用;

(2)然后将36g正钛酸四丁酯乙醇溶液、40g钛酸四丙酯乙醇溶液逐滴加入(1)上述溶液,500rpm高转数下,25℃均匀搅拌4h,后装入不锈钢反应釜内,130℃水热条件下搅拌4h,搅拌转数500rpm。过滤洗涤,120℃干燥6h,800℃高温焙烧5h,即可得到具有核壳结构的含氧煤层气催化燃烧脱氧催化剂。

本实施例制备的催化剂[CuO]0.10[CeO2]0.40@[TiO2]0.50在常压流化床反应器中进行反应,反应条件及性能评价结果见表1。

实施例5

本实施例的核壳催化剂核心部分由8.0wt%CuO、20.0wt%CeO2组成,其余质量为核壳部分TiO2的质量。取名为Catalyst-5。

本实施例的制备方法为:

(1)将50ml摩尔浓度0.9mol/L的硫酸铜乙醇溶液和260ml摩尔浓度0.8mol/L的硝酸亚铈乙醇溶液按比例混合均匀,加入30ml 0.07mol/L十六烷基三甲基溴化铵水溶液,和30ml质量分数15wt%的双氧水水溶液,搅拌转数600rpm,75℃条件下搅拌4h,待用;

(2)然后将137g钛酸四丁酯乙醇溶液逐滴加入(1)上述溶液,700rpm高转数下,25℃均匀搅拌8h,后装入不锈钢反应釜内,130℃水热条件下搅拌4h,搅拌转数500rpm。过滤洗涤,120℃干燥6h,500℃高温焙烧6h,即可得到具有核壳结构的含氧煤层气催化燃烧脱氧催化剂。

本实施例制备的催化剂[CuO]0.08[CeO2]0.20@[TiO2]0.72在常压流化床反应器中进行反应,反应条件及性能评价结果见表1。

实施例6

本实施例的核壳催化剂核心部分由8.0wt%CuO、20.0wt%CeO2组成,其余质量为核壳部分TiO2的质量。取名为Catalyst-5。

本实施例的制备方法为:

(1)将50ml摩尔浓度0.9mol/L的硝酸铜乙醇溶液和130ml摩尔浓度0.8mol/L的硝酸亚铈乙醇溶液、130ml摩尔浓度0.8mol/L的醋酸铈乙醇溶液按比例混合均匀,加入30ml 0.06mol/L十六烷基三甲基溴化铵水溶液,和30ml质量分数15wt%的双氧水水溶液,搅拌转数600rpm,90℃条件下搅拌4h,待用;

(2)然后将137g钛酸四丁酯乙醇溶液逐滴加入(1)上述溶液,700rpm高转数下,25℃均匀搅拌8h,后装入不锈钢反应釜内,130℃水热条件下搅拌4h,搅拌转数500rpm。过滤洗涤,120℃干燥6h,600℃高温焙烧6h,即可得到具有核壳结构的含氧煤层气催化燃烧脱氧催化剂。

本实施例制备的催化剂[CuO]0.08[CeO2]0.20@[TiO2]0.72在常压流化床反应器中进行反应,反应条件及性能评价结果见表1。

对比例1

采用CN102872883A公开的负载型非贵金属含氧煤层气脱氧催化剂在常压流化床反应器中进行反应,反应条件及性能评价结果见表1。

表1不同型号催化剂流化床活性评价结果

备注:原料气氧含量为4-14vol.%,甲烷含量30-80vol.%,其余为氮气。

由表1的数据可知,本发明制得的具有核壳结构的含氧煤层气脱氧催化剂与普通负载型催化剂对比,起燃温度为450℃,核壳催化剂的起燃温度为400℃,具有热稳定性高、低温活性好、脱氧温度窗口宽(400-800℃),脱氧催化剂活性高的优点。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

一种具有核壳结构的脱氧催化剂、制备方法及应用专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0