专利摘要

本发明涉及一种酶反应设备及酶反应体系水含量的自动控制方法。酶反应设备包括气体干燥模块,用于提供设定水蒸气分压值的干燥气体,其至少包括气源和气体干燥装置;酶反应模块,用于容纳反应底物并在其中形成酶反应体系;控制模块,其包括:至少两个监测单元,其中一个设置于酶反应模块的出口端,其另一个连接于气体干燥装置的出口端;中央控制器,其根据酶反应体系上方混合气体的温湿度值获取所述酶反应体系水含量值,并且根据所述酶反应体系水含量值与酶反应体系水含量的预定值形成流量控制信号;气体流量调节装置,其接收流量控制信号并且调节干燥气体的流量。采用这种酶反应设备能够实现酶反应体系水含量的精确控制。

权利要求

1.一种酶反应设备,其特征在于,包括:

气体干燥模块,用于提供设定水蒸气分压值的干燥气体,其至少包括气源和气体干燥装置;

酶反应模块,其用于容纳反应底物并在其中形成酶反应体系,所述干燥气体能够导入至所述反应底物中;

控制模块,其包括:

至少两个监测单元,其中一个设置于所述酶反应模块内的出口处,用于采集所述酶反应体系上方混合气体的温湿度值,所述至少两个监测单元中的另一个连接于所述气体干燥装置的出口端,用于采集所述干燥气体的温湿度值;

中央控制器,其根据所述酶反应体系上方混合气体的温湿度值获取所述酶反应体系水含量值,并且根据所述酶反应体系水含量值与酶反应体系水含量的预定值形成流量控制信号;

气体流量调节装置,其接收所述流量控制信号并且调节所述干燥气体的流量。

2.根据权利要求1所述的酶反应设备,其特征在于,所述中央控制器根据所述酶反应体系上方混合气体的温湿度值与所述干燥气体的温湿度值预测所述反应底物的转化率。

3.根据权利要求1或2所述的酶反应设备,其特征在于,还包括设置于所述气体干燥模块和所述酶反应模块之间的气体冷凝循环模块,所述气体冷凝循环模块包括气体增压泵,以使从所述酶反应模块中排出的混合气体循环使用。

4.根据权利要求3所述的酶反应设备,其特征在于,所述气体冷凝循环模块还包括设置于靠近所述酶反应模块的冷凝器,所述冷凝器用于分离从所述酶反应模块中排出的所述混合气体中的至少一种。

5.根据权利要求4所述的酶反应设备,其特征在于,所述气体干燥模块还包括储气装置,所述储气装置的出气口连接于所述气体干燥装置,所述储气装置的第一进气口连接于所述气源,所述储气装置的第二进气口连接于所述气体增压泵。

6.一种酶反应体系水含量的自动控制方法,其特征在于,酶反应模块中的反应底物和酶均匀混合,并且酶反应模块中的温度达到设定值时,进行以下步骤:

步骤1:向反应底物中导入设定水蒸气分压值的干燥气体;

步骤2:采集酶反应体系上方混合气体的温湿度值以及所述干燥气体的温湿度值;

步骤3:根据所述酶反应体系上方混合气体的温湿度值获取酶反应体系水含量值;

步骤4:根据所述酶反应体系水含量值与酶反应体系水含量的预定值形成流量控制信号;

步骤5:根据所述流量控制信号调节所述干燥气体的流量,返回步骤2。

7.根据权利要求6所述的自动控制方法,其特征在于,步骤3还包括:根据所述酶反应体系上方混合气体的温湿度值和所述干燥气体的温湿度值预测所述反应底物的转化率,并且根据所述反应底物的转化率判断所述酶反应是否结束,若是,结束酶反应,若不是,执行步骤4。

8.根据权利要求7所述的自动控制方法,其特征在于,实时显示所述酶反应体系水含量值和/或所述反应底物的转化率。

9.根据权利要求6所述的自动控制方法,其特征在于,酶反应体系水含量值的范围为0.2%至酶反应体系饱和水含量。

10.根据权利要求6所述的自动控制方法,其特征在于,采集所述干燥气体的流量值,并且实时显示所述干燥气体的流量值。

说明书

技术领域

本发明涉及一种酶反应设备,还涉及一种使用所述酶反应设备的酶反应体系水含量的自动控制方法。

背景技术

有机相酶催化反应可以获得许多常规条件下不可获得的新特性和优势:(1)酶作用的底物范围拓宽到了水不溶性底物;(2)改变反应平衡;(3)改变酶对底物的专一性并且增加酶的热稳定性;(4)反应后的酶易于回收和重复利用等。因此,有机相酶催化反应给生物工程领域带来了一次革命性的飞跃,并成为生物化学和有机合成领域中发展最为迅速的技术。有机相酶反应并非在完全无水的体系中进行,一般要求含有约1%(w/w)微量的水。微量的水对酶有效发挥催化作用是必需的,因为水直接或者间接地参与了酶三维构象中所有的非共价作用,包括氢键、疏水相互作用、静电力和范德瓦尔斯力等。然而,过多的水则会使得酶分子的柔韧性增加,增大酶分子的热不可逆失活速率以及热聚集失活速率,由此加快酶的失活,降低酶的使用寿命。同时,在有机相反应中水往往是副产物,比如脂肪酶有机相酯化反应。过多的水抑制正向反应,加快逆向反应。因此,水分含量能否控制在最佳范围是有机相酶催化反应能够成功的关键要素。

有机相酶催化反应体系水含量的控制非常困难。例如,亲水性的酶往往不溶于有机相,而是作为固相存在于体系中,而水常常富集在酶周围,若要扩散到有机相主体中的话,存在相当大的阻力。此外,有机相包含了有溶剂体系和无溶剂体系。两种不同体系的特性决定了水含量控制方法的差异和难度。

现有技术中,去除有机相中水分的方法有加入吸水剂、抽真空、饱和盐溶液平衡法、渗透汽化膜法等。这些方法能够将反应体系中的水分去除,例如,在反应体系中加入一定量的吸水剂可以去除体系中的水分,但是吸水剂也会吸收部分底物或者产物等有机物,但是这些底物或者产物往往难以回收利用,增加了使用成本。抽真空可以维持体系上方为负压,加快水分从体系中挥发,但受制于反应器形式,需要一个非常大的挥发面。饱和盐溶液平衡法虽然可以使用不同水活度值的饱和盐溶液平衡体系,但是平衡时间过长,从而导致体系中水含量变化响应缓慢,同时无法实现不同梯度水平的水含量值的控制,并且难以放大反应。渗透汽化膜法由于膜成本过高以及膜污染问题的严重性,也难以在放大反应中使用。因此,急需一种对有机相酶催化反应体系水含量能够精确控制的酶反应设备。

发明内容

针对上述的问题,本发明提出了一种酶反应设备,使用这种酶反应设备可以实现对酶反应体系水含量的精确控制。此外,本发明还提出了一种使用这种酶反应设备的酶反应体系水含量的自动控制方法。

根据本发明的第一方面,提出了一种酶反应设备,其包括:

气体干燥模块,用于提供设定水蒸气分压值的干燥气体,其至少包括气源和气体干燥装置;

酶反应模块,其用于容纳反应底物并在其中形成酶反应体系,干燥气体能够导入至反应底物中;

控制模块,其包括:

至少两个监测单元,其中一个设置于酶反应模块内的出口处,用于采集酶反应体系上方混合气体的温湿度值,至少两个监测单元中的另一个连接于气体干燥装置的出口端,用于采集干燥气体的温湿度值;

中央控制器,其根据酶反应体系上方混合气体的温湿度值获取酶反应体系水含量值,并且根据酶反应体系水含量值与酶反应体系水含量的预定值形成流量控制信号;

气体流量调节装置,其接收流量控制信号并且调节干燥气体的流量。

通过本发明的酶反应设备进行酶反应时,控制模块根据检测单元采集的酶反应体系上方混合气体的温湿度值获取酶反应体系水含量值,并且根据酶反应体系水含量值与酶反应体系水含量的预定值来调节干燥气体的流量,由此能够调节进入到反应底物中的干燥气体量,从而实现对酶反应体系水含量的精确控制。

在一个实施例中,中央控制器根据酶反应体系上方混合气体的温湿度值与干燥气体的温湿度值预测反应底物的转化率。由此可以根据反应底物转化率情况决定是否结束酶反应。

在一个实施例中,酶反应设备还包括设置于气体干燥模块和酶反应模块之间的气体冷凝循环模块,气体冷凝循环模块包括气体增压泵,以使从所述酶反应模块中排出的混合气体循环使用。由此当干燥气体中使用的主要是氮气或者其它昂贵气体时,从酶反应模块中排出的混合气体(其主要成分可能是氮气或者其它昂贵气体时)可以循环使用,以此降低生产成本。在一个优选实施例中,气体冷凝循环模块还包括设置于靠近酶反应模块的冷凝器,冷凝器用于分离从所述酶反应模块中排出的混合气体中的至少一种。由此,如果从酶反应模块中排出的混合气体中存在易挥发气体时,可以启动冷凝器将其冷凝后回收,而从所述酶反应模块中排出的混合气体中的其它气体经由气体增压泵加压后循环使用,由此降低生产成本以及对大气的污染。

在一个实施例中,气体干燥模块还包括储气装置,储气装置的出气口连接于气体干燥装置,储气装置的第一进气口连接于气源,储气装置的第二进气口连接于气体增压泵。储气装置的设置能够保障干燥气体的供给充沛,避免出现所需量不足的情况。

根据本发明的第二方面,还提供了一种酶反应体系水含量的自动控制方法,酶反应模块中的酶反应底物和酶均匀混合,并且酶反应模块中的温度达到设定值时,进行以下步骤:

步骤1:向反应底物中导入设定水蒸气分压值的干燥气体;

步骤2:采集酶反应体系上方混合气体的温湿度值以及干燥气体的温湿度值;

步骤3:根据所述酶反应体系上方混合气体的温湿度值获取酶反应体系水含量值;

步骤4:根据酶反应体系水含量值与酶反应体系水含量的预定值形成流量控制信号;

步骤5:根据流量控制信号调节干燥气体的流量,返回步骤2。

由此能够通过调节干燥气体的流量实现酶反应体系水含量的控制,提高了酶反应的转化率以及酶的重复利用率。

在一个实施例中,步骤3还包括:根据酶反应体系上方混合气体的温湿度值和干燥气体的温湿度值预测反应底物的转化率,并且根据反应底物的转化率判断酶反应是否结束,若是,结束酶反应,若不是,执行步骤4。由此能够根据反应底物的转化率决定是否结束酶反应,利于掌握酶反应的进程。

在一个实施例中,实时显示酶反应体系的水含量值。由此可以实时掌握酶反应体系的水含量的控制情况。

在一个实施例中,实时显示酶反应的转化率。由此能够直观地实施掌握酶催化反应的进程,从而把握整个酶催化反应的全过程。

在一个实施例中,酶反应体系水含量值的范围为0.2%至酶反应体系饱和水含量。如此微量的水不但提高酶的活性,延长其使用寿命,并且加快催化反应的正向反应,抑制其逆向反应。

在一个实施例中,采集干燥气体的流量值,并且实时显示干燥气体的流量值。从而能够实时掌握干燥气体流量的调节情况。

与现有技术相比,本发明的优点在于,通过实时地调节干燥气体的流量实现对酶反应体系的水含量的精确控制,使酶反应体系的水含量控制在稳定范围内,由此提高酶催化反应的转化率以及酶的反复使用率。另外,酶反应装置包括的气体冷凝循环模块,可以使得这些成本较高的气体循环使用,以此降低酶反应设备的成本。

附图说明

在下文中将基于实施例并参考附图来对本发明进行更详细的描述。其中:

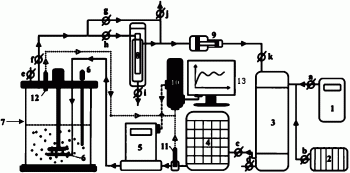

图1是根据本发明的一个优选实施例的酶反应设备的示意图;

图2是根据本发明的一个优选实施例的酶反应体系水含量的自动控制方法的流程图。

在图中,相同的构件由相同的附图标记标示。附图并未按照实际的比例绘制。

具体实施方式

下面将结合附图对本发明做进一步说明。

本发明提供的酶反应设备包括:气体干燥模块、酶反应模块以及控制模块。此外,本发明还提供了使用这种酶反应设备进行酶反应体系水含量的自动控制方法。本发明是通过调节导入至反应底物中的干燥气体的流量实现酶反应体系水含量的精确控制,下面将详细地描述酶反应设备的结构以及上述自动控制方法。另外,需要说明的是,在实施例中以反应底物为有机相进行说明,但并不构成对本发明的限制。

气体干燥模块用于提供设定水蒸气分压值的干燥气体。如图1所示,气体干燥模块至少包括气源和气体干燥装置4。气源可以是能够提供空气或者氮气等具有水蒸气含量的气体供应装置,如图中的空压机1或者氮气发生器2,也可以是气体钢瓶。作为优选实施例,气源包括空压机1和氮气发生器2,由此可以根据有机相的性质选择是采用空压机1,还是氮气发生器2产生干燥气体。气体干燥装置4体干燥装置能够降低干燥气体中水蒸气分压的装置,由此能使将干燥气体调节至设定水蒸气分压值的干燥气体,以此来满足酶反应体系水含量的自动控制(因为,干燥气体的水蒸气分压值越低,越容易吸收有机相中的水分)。气体干燥装置4可以是无热再生式气体干燥器或者冷冻干燥器。气体干燥装置可以是一套或者多套,直至能够提供设定水蒸气分压值的干燥气体。

如图1所示,酶反应模块7用于容纳反应底物例如有机相,并在酶反应模块中形成酶反应体系,干燥气体能够导入至反应底物中。酶反应模块7具有温度控制的功能,并且可用于酶催化反应,特别是有机相酶催化反应的装置。例如可以是搅拌式反应釜、固定床反应器、流化床。作为优选地,酶反应模块7中设置有气体分布器6,可以将气体在有机相中分散成小气泡,由此使得干燥气体能够与有机相充分混合,利于酶反应体系水含量的精确控制。另外,需要说明的是,酶反应模块7中使用的酶制剂可以是多种类型,如固定化酶、酶粉或者液体酶。

如图1所示,控制模块包括至少两个检测单元11和12、中央控制器10和气体流量调节装置5。

至少两个监测单元11和12,其中一个12设置于酶反应模块7内的出口处,用于采集酶反应体系上方混合气体的温湿度值,至少两个监测单元中的另一个11连接于气体干燥装置4的出口端,用于采集干燥气体的温湿度值。检测单元例如可以是温湿度探头。监测单元至少两个,分别采集干燥气体的温湿度和酶反应体系上方混合气体的温湿度。还可以包括位于不同位置的多个监测单元,以此测定不同位置的温湿度,从而可以使得干燥气体流量的控制更加精确。

如图1所示,中央控制器10内部设置有不同酶反应体系设定的水含量预定值。另外,中央控制器10内置有酶反应体系水分分布数据库,可以根据酶反应体系上方混合气体的温湿度值通过酶反应水分分布数据库获取酶反应体系水含量值,并且根据酶反应体系水含量值与酶反应体系水含量的预定值,借助水分平衡数学算法来形成流量控制信号。

气体流量调节装置5接收流量控制信号,并且以此流量控制信号调节干燥气体的流量达到所需值为止。气体流量控制器5可以是一体式的气体质量流量控制器,或者是由比率阀和气体流量计组成的装置。

采用上述酶反应设备进行酶反应时,控制模块根据检测单元采集的酶反应体系上方混合气体的温湿度值获取酶反应体系水含量值,并且根据该酶反应体系水含量值和酶反应体系水含量的预定值来调节干燥气体的流量,由此能够调节进入到有机相中的干燥气体量,从而能够确定吸附有机相中水含量的多少,以此达到对有机相体系水含量的精确控制。

作为优选地,控制模块还可以包括与中央处理器10连接并且能够接收不同的显示信号而显示对应信息的显示器13。

作为优选实施例,酶反应设备还包括设置于气体干燥模块和酶反应模块7之间的气体冷凝循环模块,气体冷凝循环模块包括气体增压泵9,以使从酶反应模块中排出的混合气体循环使用。气体增压泵能够将低压力的气体增压到高压力。当干燥气体中使用的主要是氮气或者其它昂贵气体时,从酶反应模块中排出的混合气体(其主要成分可能是氮气或者其它昂贵气体时)可以循环使用,以此降低生产成本。优选地,气体冷凝循环模块还包括设置于靠近酶反应模块7的冷凝器8,冷凝器8用于分离从酶反应模块中排出的混合气体中的至少一种。由此,如果从酶反应模块中排出的混合气体中存在易挥发气体时,可以启动冷凝器将其冷凝后回收,而从酶反应模块中排出的混合气体中的其它气体经由气体增压泵加压后循环使用,由此降低生产成本以及对大气的污染。气体冷凝循环模块在必要时才启动使用,冷凝器8和气体增压泵9可以同时启用。

优选地,气体干燥模块还包括储气装置3,储气装置3的出气口连接于气体干燥装置4,储气装置3的第一进气口连接于气源1或2,储气装置3的第二进气口连接于气体增压泵9。从酶反应模块排出的混合气体通过气体增压泵9增压后储存在储气装置3中以备后续使用。储气装置3可以是储气罐。另外,需要说明的是,气体增压泵9可以是至少一套或者多套,直至将从酶反应模块中排出的混合气体的压力加压至储气罐压力要求为止。

如图1所示为本发明的酶反应设备的一个优选实施例,通过调节阀门a-k的打开或者关闭状态,以此满足不同有机相酶反应体系水含量的自动控制,从而提高酶反应设备的通用性。

在上述酶反应设备的基础上,本发明提供了酶反应体系水含量的自动控制方法。如图2所示,当酶反应模块中的反应底物和酶均匀混合,并且酶反应模块中的温度达到设定值时进行的步骤为:步骤1为S1:向反应底物中导入设定水蒸气分压值的干燥气体。该设定水蒸气分压值只要低于预定温度和一定压力下的水蒸气饱和值,就能够吸附有机相中的水分。步骤2为S2:采集酶反应体系上方混合气体的温湿度值以及干燥气体的温湿度值。由此能够获取酶反应系统的水含量,并且根据干燥气体的温湿度来决定干燥气体的流量。步骤3为S3:根据酶反应体系上方混合气体的温湿度值获取酶反应体系水含量值。通过中央控制器内置的水分分布数据库来确定酶反应体系水含量值。步骤4为S4:根据酶反应体系水含量值与酶反应体系水含量的预定值形成流量控制信号。中央处理器根据酶反应体系水含量值和酶反应体系水含量的预定值借助水分平衡算法来确定干燥气体的流量调节幅度。步骤5为S5:根据流量控制信号调节干燥气体的流量,返回步骤2。干燥气体的流量调节完成后再重新检测酶反应体系上方混合气体的温湿度值以及干燥气体的温湿度值。由于能够实时地调节干燥气体的流量实现酶反应体系水含量的实时控制,由此提高酶反应的转化率以及酶的重复利用率。

作为优选的实施例,步骤3还包括:根据酶反应体系上方混合气体的温湿度值和干燥气体的温湿度值预测反应底物的转化率,并且根据反应底物的转化率判断酶反应是否结束,若是,结束酶反应,若不是,执行步骤4。由此能够根据反应底物的转化率决定是否结束酶反应,利于掌握酶反应的进程。

作为优选的实施例,酶反应体系水含量值的范围为0.2%至酶反应体系饱和水含量。如此微量的水不但提高酶的活性,延长其使用寿命,并且加快催化反应的正向反应,抑制其逆向反应。

进一步地,如图1所示通过显示器13能够实时显示酶反应体系的水含量值。由此可以实时掌握酶反应体系水含量的控制情况。并且也可以实时显示酶反应的转化率。由此能够实施掌握酶催化反应的进程,从而把握整个酶催化反应的全过程。

优选地,中央控制器10采集干燥气体的流量值,并且通过显示器13实时显示干燥气体的流量值。从而能够实时掌握干燥气体流量的调节情况。

下面为采用三种不同有机相的酶催化反应的实施例,并且对比了现有技术中采用相同有机相的酶催化反应的试验结果。

实施例1为有机相酶催化三羟甲基丙烷和脂肪酸反应合成多元醇酯。反应底物为性质稳定的不易挥发、不易氧化的三羟甲基丙烷和辛酸,酶制剂为脂肪酶酶粉。如图1所示,酶反应设备中的阀门b、c、e处于开启状态,阀门a、d、f、g、h、i、j、k处于关闭状态。气体冷凝循环模块处于未启用状态。酶反应模块7采用搅拌式反应器,控制温度为50℃,搅拌转速为250rpm。过程体系水含量控制范围为0.6-0.8%。反应72h时,辛酸转化率为92.6%,三羟甲基丙烷转化率为99.5%,三羟基甲基丙烷三辛酯含量占反应液总质量的85.3%。反应结束后,将脂肪酶过滤回收,进行下一批次的使用。在该酶反应设备中以72h辛酸转化率低于80.0%为限,考查酶使用批次。本实施例中脂肪酶酶粉重复使用了5批次。该实施例1平行实施3次,均达到了相近的结果。

本实施例的对比实施例是采用单一的酶反应模块,不使用其他模块,反应底物量和反应条件均与实施例相同。反应72h时,辛酸转化率为32.3%,三羟甲基丙烷转化率为24.6%,三羟甲基丙烷三辛酯含量占反应液总质量的5.4%。反应过程中水含量逐渐升高到2.3%以上。脂肪酶酶粉发生聚集失活,回收后无法进行批次反应。该对比实施例平行实施3次,均得到了相近的结果。

实施例2位有机相酶催化植物甾醇和脂肪酸合成植物甾醇酯。反应底物为性质稳定的植物甾醇和较易氧化的油酸,酶制剂为脂肪酶酶粉。如图1所示,酶反应设备中的阀门c、f、g、k处于开启状态,阀门b、d、e、h、i、j处于关闭状态。阀门a在反应开始前开启,生产氮气充满储气装置3后关闭。反应过程中储气装置3压力下降至0.3MPa时重新开启,增压至0.6MPa后关闭。气体冷凝循环模块的气体增压泵9处于启用状态,将氮气进行循环使用。冷凝器8处于未启用状态。酶反应模块7采用搅拌式反应器,控制温度为50℃,搅拌转速为250rpm。反应过程中体系水含量控制范围为0.3-0.5%。反应78h时,甾醇转化率为91.2%,植物甾醇酯含量占反应液总质量的70.5%。反应结束后,将脂肪酶过滤回收,进行下一批次使用。以78h甾醇转化率低于80.0%为限,考查酶使用批次,本实施例2中脂肪酶酶粉重复使用了4批次。该实施例2平行实施3次,均达到了相近的结果。

本实施例的对比实施例为采用单一的酶反应模块,不使用其他模块。反应底物量和反应条件均与实施例相同。反应78h时,植物甾醇转化率为52.3%,植物甾醇酯含量占反应液总质量的25.4%。反应过程中水含量逐渐升高到1.5%以上。脂肪酶酶粉发生聚集失活,回收后无法进行批次反应。该对比实施例平行实施3次,均得到了相近的结果。

实施例3为有机相酶催化异辛醇和棕榈酸合成棕榈酸异辛醇。反应底物为易挥发的异辛醇和性质稳定的棕榈酸,酶制剂为硅藻土固定化脂肪酶。如图1所示,酶反应设备中阀门b、c、f、h、j处于开启状态,阀门a、d、e、g、k处于关闭状态。气体冷凝循环模块中冷凝器8处于启用状态;气体增压泵9处于未启用状态。当冷凝器8中回收的异辛醇达到一定量时,开启阀门i回收异辛醇。酶反应模块7采用搅拌式反应器,控制温度为35℃,搅拌转速为250rpm。反应过程体系水含量控制范围为0.4-0.6%。反应4h时,棕榈酸转化率为91.5%,棕榈酸异辛醇含量占反应液总质量的92.3%。反应结束后,将脂肪酶过滤回收,进行下一批次使用。以4h棕榈酸转化率低于80.0%为限,考查酶使用批次。本实施例中硅藻土固定化脂肪酶重复使用了25批次。

以上三个示例性的实施例说明通过控制有机相酶催化反应过程的微水含量,打破以水为副产物的反应平衡,提高反应转化率,增加酶使用批次和寿命。上述仅为示例,包括反应体系和使用的酶制剂。本发明的酶反应设备及酶反应体系水含量的自动控制方法可用于任何需要水含量控制的有机相酶催化反应。

虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

酶反应设备及酶反应体系水含量的自动控制方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0