专利摘要

一种块状橡胶连续混炼方法及设备,生胶输送装置将块状橡胶原料喂入橡胶连续塑炼装置,固体配合剂与挤出的塑炼胶胶片输入橡胶连续混炼装置,胶料加料控制装置和配合剂加料控制装置连接设备控制系统。块状橡胶原料无需进行前期处理,直接投入块状橡胶连续塑炼装置连续塑炼,塑炼胶经橡胶连续混炼装置混炼,实现了连续加料、卸料、连续塑炼和连续混炼的连续化生产。块状橡胶连续混炼设备的辅助设备少、生产设备投资小、能耗低,效率高,由于可控性强,可以实现稳定的设备参数和工艺条件,因此混炼质量高。

说明书

技术领域技术领域

本发明属于橡胶加工成型设备的加工方法及其设备,具体的讲是一种适于块状橡胶连续混炼的方法及设备。

技术背景背景技术

我国是橡胶生产、消费大国。实现高效率、低耗能、大规模生产高质量橡胶制品是我国现阶段亟待解决的重要问题。目前,我国普遍使用的混炼设备是密炼机和开炼机,由于都是间歇式操作,存在如下缺陷:(1)、转子强剪切作用转化为胶料的热能,需要复杂的冷却系统;(2)、间歇式生产,需要不断停车、卸料、装料,生产效率低,为了弥补该缺陷,密炼机的容积和外部空间越来越大,设备庞大,占地面积也大;(3)、间歇生产造成各部位温度、炼胶时间、压力等的不同,易形成质量的差异,从而影响最终产品质量的稳定;(4)、由于转子端面等运转部位存在泄漏点,炭黑等粉料容易飞扬,造成严重环境污染,影响操作人员的身体健康。这些缺陷导致了加工方法的落后并且制约了橡胶制品生产连续化、自动化与高效化的发展。为此,国内外有关研究者把目光投向了具有高效低耗、便捷、能连续生产等多种良好性能的橡胶连续混炼技术。连续混炼机相对于间歇式混炼有着很多优点:(1)不需要进行周期性的加料和卸料,充分利用混炼机的混炼能力,可以进行连续化生产,提高单位机台的生产能力,提高生产效率;(2)可以在稳定的设备参数和工艺条件下混炼胶料,有效地利用调整和控制手段,以使工艺过程按最佳水平进行;(3)自动化程度提高,降低了劳动强度;(4)能量消耗少,工艺过程和质量稳定;(5)可以省去相关的辅助设备,节约占地面积,降低生产设备投资。目前有很多国家也设计生产出了各种连续混炼设备。但受橡胶本身的粘弹性和多种胶料共混的复杂条件约束,橡胶连续混炼机大都停留在以粉状或粒状原料为主的阶段,其共同缺点是加入的胶料必须具有流动性,即胶料必须是粉末状或粒状,同时控制小料加入的过程很复杂,要求的辅助设备较多,生产成本较高。而在现代工业生产中,橡胶制品混炼过程所采用的橡胶原材料仍然是块状结构。因此,真正意义上的非粒状的块状橡胶的连续混炼技术还没有实现。随着自动化技术的发展和低能耗少污染的要求,自动的低能耗的连续混炼设备及连续混炼方法必然是橡胶制品的发展方向。

中国发明专利授权公告号CN 100500413《定量供给装置以及混炼挤出设备》公开了一种具有粉碎机、挤出机、齿轮泵、添加剂定量供给装置、连续混炼挤出机的混炼挤出设备。包捆状或块状的橡胶原料首先需要投入粉碎机细细粉碎变成粗粒状才能投入挤出机,挤出机加压挤出的原料经由齿轮泵,以更高的精度向混炼挤出机定量供给,从齿轮泵输出的原料用混炼挤出机强制进行连续挤出。该发明虽然能够实现对包捆状或块状的橡胶原料进行连续混炼,但是包捆状或块状的橡胶原料需经前期粉碎机粉碎处理、挤出机加压、齿轮泵输送,工序多、辅助设备繁杂、生产设备投资大、能耗高。实际生产时,皮带输送机、粉碎机、挤出机和齿轮泵运转的协调、配合极其困难,若不能稳定、连续的向混炼挤出机精确定量、连续供料,就不能实现连续混炼。

发明内容发明内容

本发明要解决现有连续混炼挤出设备存在块状的橡胶原料混炼前处理工序多、辅助设备繁杂、生产设备投资大、能耗高的技术问题,提供一种无需对块状的橡胶原料进行前期处理,直接投入塑炼机连续塑炼,经混炼机连续、高效和高质量混炼的块状橡胶连续混炼方法及其使用的设备。

为了解决上述技术问题,本发明采取的技术方案是:一种块状橡胶连续混炼方法,其工作程序如下:

(1)将块状橡胶原料经生胶输送装置喂入块状橡胶连续塑炼装置,进行连续塑炼后,成片状挤出;

(2)块状橡胶连续塑炼装置挤出的塑炼胶胶片,经连接设备控制系统的胶料加料控制装置控制,输入橡胶连续混炼装置内;

(3)固体配合剂分别通过气体输送系统和连接设备控制系统的螺旋加料器输入橡胶连续混炼装置内;

(4)加油装置的连接设备控制系统的计量泵将油料加入橡胶连续混炼装置中,设备控制系统控制油料与胶料和固体配合剂的配比;

(5)胶料加料控制装置测量加入连续混炼装置的塑炼胶胶片的重量,将经过测量后的塑炼胶胶片输送到橡胶连续混炼装置,并将测量信息传送到设备控制系统,用以调整固体配合剂和油料的加入量;

(6)将按照严格配比输送到橡胶连续混炼装置内的物料混炼均匀后连续的挤出混炼胶。

螺旋加料器包括配合剂加料控制装置的加料螺旋加料器和配合剂储存装置的储存螺旋加料器;储存螺旋加料器将气体输送系统输送到炭黑配合剂储存装置和白炭黑配合剂储存装置的炭黑和白炭黑送入相应的配合剂加料控制装置的配合剂加料料斗内,将气体输送系统输送到其它配合剂储存装置内的其它固体配合剂分别送入配合剂混合搅拌装置内,其它固体配合剂混合均匀后进入相应的配合剂加料料斗内;加料螺旋加料器将配合剂加料料斗内的固体配合剂分别按量输入到橡胶连续混炼装置内。胶料加料控制装置是连接设备控制系统的胶料皮带秤。

为了保证上述方法的实现,本发明采用一种块状橡胶连续混炼设备,该设备包括混炼装置,生胶输送装置将块状橡胶原料喂入双转子的塑炼加料段是大导程螺纹的块状橡胶连续塑炼装置,块状橡胶连续塑炼装置挤出的塑炼胶胶片经胶料加料控制装置输入橡胶连续混炼装置,固体配合剂经配合剂加料控制装置与塑炼胶胶片一起由同一个混炼喂料口输入橡胶连续混炼装置;胶料加料控制装置和配合剂加料控制装置连接设备控制系统。

块状橡胶通过塑炼转子的大导程螺纹的塑炼加料段顺利进入块状橡胶连续塑炼装置。块状橡胶连续塑炼装置内的胶料经过塑炼段,从塑炼挤出段以片状塑炼胶挤出,为块状橡胶的连续混炼提供稳定、连续和高质量的塑炼胶。通过胶料加料控制装置和配合剂加料控制装置向橡胶连续混炼装置加入胶料和固体配合剂,进行连续、高效和高质量混炼,设备控制系统控制输入橡胶连续混炼装置的塑炼胶和固体配合剂的重量,保证了配比一致。本发明块状橡胶原料无需进行前期处理,直接投入块状橡胶连续塑炼装置连续塑炼,塑炼胶经橡胶连续混炼装置混炼,实现了连续加料、卸料。其辅助设备少、生产设备投资小、能耗低和效率高,混炼质量高。

生胶输送装置连接设备控制系统。设备控制系统控制生胶输送装置向块状橡胶连续塑炼装置加料。

胶料加料控制装置是胶料皮带秤,胶料皮带秤测量加入橡胶连续混炼装置的塑炼胶的重量,并将测量信息传送到设备控制系统。设备控制系统根据加入橡胶连续混炼装置的塑炼胶重量,通过配合剂加料控制装置操控加入固体配合剂的重量,保证了配比一致。

配合剂加料控制装置包括配合剂加料料斗和加料螺旋加料器,加料螺旋加料器的动力电机连接设备控制系统。设备控制系统通过加料螺旋加料器的动力电机,控制加料螺旋加料器的螺杆转数,进而控制炭黑、白炭黑、防老剂、增塑剂和促进剂等固体配合剂由各个加料螺旋加料器加入橡胶连续混炼装置的数量,保证了配比一致。

配合剂加料料斗的进料口连通配合剂储存装置,配合剂储存装置包括配合剂储存料斗和储存螺旋加料器,配合剂储存料斗连接气体输送系统。各种配合剂由密相气力输送系统经各自的输送管道输入各自的配合剂储存料斗。输送效率高,管道磨损小,能耗低,输送距离长、数量大,污染轻。

橡胶连续混炼装置连接加油装置;加油装置的计量泵连接设备控制系统。计量泵用于向橡胶连续混炼装置加油。设备控制系统根据加入橡胶连续混炼装置的塑炼胶重量,控制计量泵的加油量,保证了胶料、配合剂和油的配比一致。

配合剂加料控制装置的进料口连接配合剂混合搅拌装置,至少两种配合剂在配合剂混合搅拌装置内均匀混合。多种均匀混合的固体配合剂由配合剂加料控制装置加入橡胶连续混炼装置。

配合剂混合搅拌装置连通配合剂储存装置。

块状橡胶连续塑炼装置的塑炼机筒内安装一对异向螺纹、平行、异向旋转、转速相等、螺纹部分啮合的塑炼转子,沿胶料前进方向塑炼转子上依次有塑炼加料段、塑炼段、塑炼挤出段;塑炼加料段是大导程螺纹元件;塑炼段分塑炼螺纹元件、螺纹开槽螺纹元件和机筒销钉螺纹元件;塑炼转子后端连接塑炼动力传动系统,塑炼机筒上的塑炼喂料口连通生胶输送装置。

塑炼双转子与塑炼机筒之间的容积较单螺杆与塑炼机筒之间的容积大,塑炼产量高,输送能力强,增强了胶料的流动性,避免胶料停滞。平行、异向旋转和螺纹部分啮合的塑炼转子,对胶料产生强烈的剪切、分散作用,且塑炼均匀。异向旋转螺纹比同向旋转的螺纹结构输送能力更强,产生的压力更大,会使塑炼更充分、更均匀。塑炼加料段的大导程的螺纹保证了块状橡胶的顺利进入。在三部分的塑炼段中,胶料被剪切变形、汇合、搅拌、推动、拖曳,成为均匀的塑炼胶。块状橡胶连续塑炼装置对块状橡胶进行连续塑炼,并能以片状塑炼胶挤出,为块状橡胶的连续混炼装置提供稳定、连续和高质量的塑炼胶。

塑炼转子的塑炼加料段是螺距从后向前减小的单头螺纹;塑炼螺纹元件上有一条长的螺旋凸棱和两条短的螺旋凸棱;螺纹开槽螺纹元件是螺距由后向前减小的双头螺纹,螺棱上开有垂直于螺纹的螺槽;机筒销钉螺纹元件是等螺距双头螺纹,其上开有垂直于转子轴线的环形沟槽,环形沟槽内插有固定在塑炼机筒上的销钉;塑炼挤出段是双头螺纹,分为两部分,连接塑炼段的后一部分的螺纹螺距由后向前减小,前一部分的螺纹螺距相等。塑炼加料段的螺距从后向前减少,螺纹在输送和压实胶料的同时还起到了破胶和塑炼的作用。塑炼螺纹元件的一条长的螺旋凸棱和两条短的螺旋凸棱在转动时,一根塑炼转子的塑炼螺纹元件凸棱依次啮入另一根塑炼转子的塑炼螺纹元件的棱间,凸棱直径与凸棱根部旋转的圆周速度不同,产生速比和速度梯度,胶料通过两塑炼螺纹元件之间和塑炼螺纹元件与塑炼机筒之间时,受到不断变化的反复进行的强烈剪切和挤压作用,产生剪切变形,使胶料的弹性降低,可塑性增加,流动性得到改善。螺纹开槽螺纹元件的螺距由后向前减小,部分胶料从螺槽处分流到相邻的螺纹槽中,胶料在塑炼过程中多次被螺棱进行分割、汇合、剪切和搅拌,塑炼质量均匀,同时也增加了胶料的停留时间。固定在塑炼机筒上的销钉伸入等螺距机筒销钉螺纹元件的环形沟槽,当胶料输送到机筒销钉螺纹元件区时,由于销钉对胶料的流动起到推动、拖曳和周向搅拌的作用,有效地消除环形沟槽中顺流方向和横流方向的死区,使原来保持层流状态的胶料作横向流动、分流运动和绕流运动,加快了胶料在螺纹间顺流方向的流动,输送能力较大,大大地提高了胶料的塑炼质量。塑炼挤出段的后一部分的螺纹螺距由后向前减小,起压实和输送的作用,前一部分的螺纹螺距相等,保证塑炼挤出段顺畅、平稳的将塑炼胶挤出,获得质量好的塑炼胶。

塑炼加料段、塑炼段、塑炼挤出段的螺纹高度相等,螺纹母体呈圆柱状;塑炼转子的头部呈圆锥形。前端呈圆锥形的塑炼转子使胶料的流动性好,保证挤出质量稳定的胶片。

塑炼转子的塑炼加料段、塑炼段、塑炼挤出段的螺纹元件依次可拆卸的安装在塑炼转子的芯轴上;塑炼螺纹元件、螺纹开槽螺纹元件和机筒销钉螺纹元件在塑炼转子上的排布顺序能够变化。这种积木式的组合方式便于制造、安装、维修和更换部件。改变塑炼段的塑炼螺纹元件、螺纹开槽螺纹元件和机筒销钉螺纹元件的排布顺序,能够适应不同物料、工艺和制品的要求。

塑炼段的塑炼螺纹元件、螺纹开槽螺纹元件和机筒销钉螺纹元件在转子上沿胶料的前进方向依次排列。这种排布顺序塑炼效果最好。

塑炼加料段螺纹是三角形螺纹。三角形螺纹根部厚,提高了塑炼加料段的机械强度和刚度,对块状橡胶的破胶、输送、压实和塑炼作用好。

塑炼加料段后面的塑炼转子上有塑炼反胶槽。塑炼反胶槽防止胶料从塑炼转子后方溢出。

橡胶连续混炼装置的混炼机筒内安装一对异向螺纹、平行、异向旋转、转速相等、螺纹部分啮合的混炼转子,混炼转子上有混炼加料段、捏炼段、混炼段、混炼挤出段;混炼加料段是大导程螺纹结构;捏炼段采用齿形盘结构;混炼段由三段组成,混炼段Ⅰ是剪切型转子混炼元件,混炼段Ⅱ是啮合型转子混炼元件,混炼段Ⅲ是大导程转子混炼元件;混炼转子后端连接混炼动力传动系统,混炼机筒上的混炼喂料口连通胶料加料控制装置和配合剂加料控制装置。

混炼机筒的后半段连通加油装置。

混炼双转子与混炼机筒之间的混炼空间较单螺杆结构的混炼空间大,混炼产量高。混炼双转子输送能力强,增强了物料的流动性,避免物料停滞。平行、旋转方向相反和螺纹部分啮合的混炼转子元件,对物料剪切和分散作用强、混炼均匀,旋转方向相反的混炼双转子比同向旋转的双转子使物料流动性更好、输送能力更强、压力更大,一对异向螺纹的混炼转子使混炼更充分、更均匀。混炼加料段的大导程螺纹结构保证了物料顺利进入。捏炼段主要起分流混合作用。在三段混炼段中,物料被推动、剪切、挤压、分散、搅拌和混合,充分混炼。橡胶连续混炼装置能够进行连续、高效和高质量的混炼,与块状橡胶连续塑炼装置配套使用,实现块状橡胶的连续混炼。

混炼加料段是单头螺纹,螺距由后向前减小;捏炼段的两根混炼转子上的齿形盘端面相对,留有间隙;混炼段Ⅰ的一端有两段长度不同的左旋突棱,另一端有两段长度不同的右旋突棱;混炼段Ⅱ有两条短的螺旋突棱,两条短的螺旋突棱之间有一条长的螺旋突棱;混炼段Ⅲ上有两条螺棱,螺棱由螺纹旋转方向不同、螺旋角不同的两段螺纹连接组成;混炼挤出段是双头螺纹,其后一部分的螺距由后向前减小,前一部分螺距相等。螺距由后向前减小的混炼加料段在输送、压实物料的同时还起到破胶和进一步提高胶料塑化效果的作用,物料的压实主要起着排出进料时带进的部分空气。当物料通过一根混炼转子捏炼段的齿形盘时被分成若干股,物料流出来后被另一根混炼转子捏炼段的齿形盘切断。剪切型混炼转子元件旋转时,由于两混炼转子上的突棱在配合时工作直径大小不一样,形成了速度梯度,引起物料在圆周方向较大的流动,使物料受到来自突棱的较大的推力、反推力、剪切和挤压作用,物料在混炼转子间受到折卷和轴向往返、切割、搅拌等作用。一个啮合型转子混炼元件的突棱依次啮入另一个啮合型元件的棱间,突棱外径与突棱根部旋转的线速度不同,物料在啮合型转子混炼元件之间以及混炼转子与混炼机筒内壁之间受到不断变化的反复进行的强烈捏炼、剪切和挤压作用。大导程转子混炼元件螺棱的正向螺纹向前推物料,反向螺纹向后推物料,物料在正反方向力的作用下产生纵向和横向的混合、拉伸和剪切,不断被挤压、剪切、分散和混合。混炼挤出段顺畅、平稳的将混炼胶挤出,混炼挤出段的后一部分主要起压实和输送的作用,前一部分起到保证挤出稳定,获得较好质量混炼胶的作用。

混炼加料段、混炼段Ⅰ、混炼段Ⅱ、混炼段Ⅲ和混炼挤出段的螺纹高度相等,螺纹母体呈圆柱状;混炼转子的头部呈圆锥形;混炼加料段后面的转子上开有混炼反胶槽。前端呈圆锥形的混炼转子使混炼胶的流动性好,保证挤出质量稳定。混炼反胶槽防止胶料从混炼转子后方溢出。

混炼转子的混炼加料段、捏炼段、混炼段Ⅰ、混炼段Ⅱ、混炼段Ⅲ和混炼挤出段的螺纹元件可拆卸的安装在转子的芯轴上,捏炼段、混炼段Ⅰ、混炼段Ⅱ和混炼段Ⅲ在混炼转子上的排布顺序可以变化。这种积木式的组合方式便于制造、安装、维修。改变排布顺序可以适应不同物料、工艺和制品的要求。

混炼转子上沿胶料前进方向依次排布混炼加料段、混炼段Ⅰ、捏炼段、混炼输送段Ⅰ、混炼段Ⅱ、混炼输送段Ⅱ、混炼段Ⅲ和混炼挤出段。这种排布顺序混炼效果最好。

混炼输送段Ⅰ和混炼输送段Ⅱ是双头螺纹,螺距由后向前减小,两者螺棱上开有垂直于螺纹的混炼输送段Ⅰ螺槽和混炼输送段Ⅱ螺槽。混炼输送段Ⅰ和混炼输送段Ⅱ的螺距由后向前变小,在输送物料的同时,还具有压实作用;螺棱开槽的混炼输送段Ⅰ和混炼输送段Ⅱ使相邻螺纹槽间产生物料交换,有一部分物料分流到相邻的螺纹槽中,被不断分割、混合、回流,混炼质量均匀,主要剪切作用发生在靠近机筒壁处,传热效果好,物料升温小,操作稳定。

混炼加料段螺纹是三角形螺纹。三角形螺纹根部厚,提高了混炼加料段的机械强度和刚度。

本发明的优点是块状橡胶原料无需进行前期处理,直接投入块状橡胶连续塑炼装置连续塑炼,塑炼胶经橡胶连续混炼装置连续混炼,实现了连续加料、卸料、连续塑炼和连续混炼的连续化生产。块状橡胶连续混炼设备的辅助设备少、生产设备投资小、能耗低,效率高,由于可控性强,可以实现稳定的设备参数和工艺条件,因此混炼质量高。

附图说明附图说明

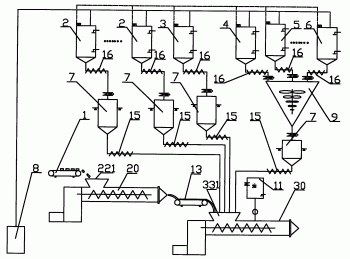

图1是本发明块状橡胶连续混炼的一个实施例的系统图;

图2是图1实施例的块状橡胶连续塑炼装置的示意图;

图3是图2块状橡胶连续塑炼装置的塑炼转子的结构示意图;

图4是图1实施例的橡胶连续混炼装置的示意图;

图5是图4橡胶连续混炼装置的混炼转子的结构示意图。

具体实施方式具体实施方式

结合附图说明。

在图1所示本发明块状橡胶连续混炼实施例中,生胶输送装置1将块状橡胶经塑炼喂料口221喂入块状橡胶连续塑炼装置20的塑炼转子21的塑炼加料段216,参见图2和图3。块状橡胶连续塑炼装置20对块状橡胶原料进行连续塑炼,挤出塑炼胶胶片。塑炼胶胶片经胶料加料控制装置输入橡胶连续混炼装置30。加油装置11的计量泵用于向橡胶连续混炼装置30加油,混炼机筒33的后半段连通加油装置11。固体配合剂经配合剂加料控制装置与塑炼胶胶片由同一个混炼喂料口331输入橡胶连续混炼装置30。生胶输送装置1、胶料加料控制装置、配合剂加料控制装置和计量泵连接设备控制系统。胶料加料控制装置是胶料皮带秤13,配合剂加料控制装置由配合剂加料料斗7和加料螺旋加料器15组成,加料螺旋加料器15的动力电机连接设备控制系统。胶料皮带秤13测量加入橡胶连续混炼装置30的塑炼胶的重量,并将测量信息传送到设备控制系统,设备控制系统根据加入的塑炼胶重量,通过加料螺旋加料器15的动力电机,控制加料螺旋加料器15的螺杆转数,进而控制炭黑、白炭黑、防老剂、增塑剂和促进剂等固体配合剂由各自加料螺旋加料器15加入橡胶连续混炼装置30的供给量,设备控制系统控制计量泵的加油量,保证了胶料、配合剂和油的配比一致。图1中仅仅示出炭黑、白炭黑、防老剂、增塑剂和小料等固体配合剂。图1中两个炭黑的配合剂加料料斗7的进料口分别连接各自的炭黑配合剂储存装置2,白炭黑的配合剂加料料斗7的进料口连接白炭黑配合剂储存装置3,配合剂储存装置的储存螺旋加料器16的动力电机连接设备控制系统。配合剂加料料斗7内传感器获取的其间配合剂的数量信号传递到设备控制系统,设备控制系统控制储存螺旋加料器16向配合剂加料料斗7添送配合剂的时间和数量。防老剂配合剂储存装置4、增塑剂配合剂储存装置5和小料配合剂储存装置6的储存螺旋加料器16连接配合剂混合搅拌装置9。配合剂混合搅拌装置9连接同一个配合剂加料控制装置的配合剂加料料斗7,该配合剂加料料斗7内传感器还将获取的其间混合配合剂的数量信号传递到设备控制系统,设备控制系统控制防老剂、增塑剂和小料配合剂储存装置的储存螺旋加料器16启动,按设定数量比例向配合剂混合搅拌装置9的进料口添送防老剂、增塑剂和小料,实现按比例均匀混合。配合剂储存装置的配合剂储存料斗连接气体输送系统8,各种配合剂由密相气力输送系统经各自的输送管道输入各自的配合剂储存料斗,输送效率高,管道磨损小,能耗低,输送距离长、数量大,污染轻。

将块状橡胶原料经生胶输送装置1喂入块状橡胶连续塑炼装置20,进行连续塑炼后,成片状挤出;连续塑炼装置20挤出的塑炼胶胶片经胶料皮带秤13测重后输入橡胶连续混炼装置30,胶料皮带秤13连接设备控制系统;炭黑和白炭黑配合剂分别存放在储存装置2和3内,通过气体输送系统8、储存螺旋加料器16,送入配合剂加料料斗7内,通过加料螺旋加料器15送入橡胶连续混炼装置30,防老剂配合剂储存装置4、增塑剂配合剂储存装置5和小料配合剂储存装置6先经储存螺旋加料器16进入配合剂混合搅拌装置9,在混合搅拌装置9内混合均匀后通过加料螺旋加料器15输入橡胶连续混炼装置30,配合剂加料控制装置连接设备控制系统;胶料加料控制装置测量加入连续混炼装置30的塑炼胶片的重量,将经过测量后的片状胶料输送到橡胶连续混炼装置30,并将测量信息传送到设备控制系统,用以调整固体配合剂和油的加入量;加油装置11通过计量泵将油料加入橡胶连续混炼装置30中,加油装置11的计量泵连接设备控制系统,用以控制与胶料和固体配合剂的配比;将按照严格配比输送到橡胶连续混炼装置30内的材料混炼均匀后连续的挤出混炼胶。

图2是图1实施例的块状橡胶连续塑炼装置20的示意图。塑炼机筒22包围一对异向螺纹、平行、异向旋转、转速相等、螺纹部分啮合的塑炼转子21,塑炼电机233通过塑炼减速器232将动力传递到塑炼分配器231,塑炼转子21后端连接塑炼分配器231的输出轴,塑炼动力传动系统的塑炼电机233、塑炼减速器232和塑炼分配器231固定在塑炼机架24上。塑炼机筒22前端固定连接塑炼机头25,后端与塑炼分配器231壳体固定连接,塑炼机筒22的前部和中部由固定在塑炼机架24上的机筒支架支撑。生胶输送装置1在塑炼机筒22的上方,连通塑炼机筒22上的塑炼喂料口221,参见图1。塑炼机筒22上有连接塑炼冷却系统的塑炼冷却水道,图中没有画出塑炼冷却水道。设备控制系统连接塑炼冷却系统和塑炼动力传动系统。在设备控制系统控制下,生胶输送装置1能够将块状橡胶连续定量加入塑炼喂料口221,片状塑炼胶从块状橡胶连续塑炼设备20挤出。块状橡胶连续塑炼装置20能够对块状橡胶进行连续塑炼,并能以片状塑炼胶挤出,为块状橡胶连续混炼装置30提供稳定、连续和高质量的塑炼胶。

图3块状橡胶连续塑炼装置20的塑炼转子21从后向前的塑炼加料段216、塑炼转子元件215、螺纹开槽螺纹元件214、机筒销钉螺纹元件213和塑炼挤出段212元件套装在塑炼转子21的塑炼芯轴上,积木式的组合方式便于制造、安装、维修。圆锥形塑炼转子的头部211固定安装在塑炼芯轴前端,塑炼加料段216后面的塑炼芯轴上开有防止胶料溢出的塑炼反胶槽217。塑炼加料段216是螺距由后向前逐渐减小的大导程单头三角形螺纹元件。塑炼螺纹元件215上有一条长的螺旋凸棱和两条短的螺旋凸棱;螺纹开槽螺纹元件214是螺距由后向前逐渐减小的双头螺纹,螺棱上开有垂直于螺纹的螺槽2141;机筒销钉螺纹元件213是等螺距的双头螺纹,其上开有垂直于塑炼转子轴线的环形沟槽2131,环形沟槽2131内插有固定在塑炼机筒22上的径向销钉。塑炼挤出段212是双头螺纹元件,连接机筒销钉螺纹元件213的后一部分的螺纹螺距由后向前逐渐减小,前一部分的螺纹螺距相等。塑炼加料段216、塑炼螺纹元件215、螺纹开槽螺纹元件214、机筒销钉螺纹元件213和塑炼挤出段212的螺纹高度相等,螺纹母体呈圆柱状。块状橡胶连续塑炼装置20的塑炼转子21能够适应块状橡胶进行连续塑炼,并能以片状塑炼胶挤出,为块状橡胶连续混炼装置30提供稳定、连续和高质量的塑炼胶。

塑炼机筒22是分段组合式连接结构,各段依次密封固定连接在一起组成整体的塑炼机筒22,塑炼机筒22由塑炼进料段机筒、塑炼和螺纹开槽机筒、销钉机筒和挤出段机筒四段组成,参见图2。销钉机筒的筒壁上固定着伸向筒内的径向销钉。四段塑炼机筒大体上与塑炼转子21的塑炼加料段216、塑炼螺纹元件215及螺纹开槽螺纹元件214、机筒销钉螺纹元件213、塑炼挤出段212相对应。塑炼机筒22分段组合便于制作、安装、更换和维护。每段塑炼机筒上有带有塑炼冷却水道入口和塑炼冷却水道出口的塑炼冷却水道,冷却水从塑炼冷却水道入口进入塑炼冷却水道,从塑炼冷却水道出口流出,对塑炼机筒22进行冷却,图2中没有画出塑炼冷却水道入口和塑炼冷却水道出口。本实施例的分段塑炼机筒采用纵向上平分为两片的剖分式结构,剖分式结构便于对塑炼机筒22和塑炼转子21进行清洗和维护,方便拆分塑炼机筒22来观察各段塑炼状态和塑炼程度,为研究、改进设备提供依据,图2中没有示出分段机筒的剖分式结构。

图4是图1实施例的橡胶连续混炼装置30的示意图。混炼机筒33包围一对异向螺纹、平行、异向旋转、转速相等、螺纹部分啮合、的混炼转子32,混炼电机343通过混炼减速器342将动力传递到塑炼分配器341,混炼转子32后端连接混炼分配器341的输出轴,混炼动力传动系统的混炼电机343、混炼减速器342和混炼分配器341固定在混炼机架35上。混炼机筒33前端固定连接混炼机头36,后端与混炼分配器341壳体固定连接,混炼机筒33的前部和中部由固定在混炼机架35上的混炼机筒支架支撑。混炼机筒33上的混炼喂料口331连通胶料皮带秤13、配合剂加料控制装置的加料螺旋加料器15和加油装置11的计量泵。混炼机筒33上有连接混炼冷却系统的混炼冷却水道,图中没有画出混炼冷却水道。设备控制系统连接混炼冷却系统、混炼动力传动系统。橡胶连续混炼装置30能够进行橡胶连续、高效和高质量的混炼,与块状橡胶连续塑炼装置20配套使用,能够实现块状橡胶连续混炼。

图5橡胶连续混炼装置30的混炼转子32从后向前的混炼加料段329、混炼段Ⅰ328、捏炼段327、混炼输送段Ⅰ326、混炼段Ⅱ325、混炼输送段Ⅱ324、混炼段Ⅲ323和混炼挤出段322元件套装在混炼转子32的混炼芯轴上,积木式的组合方式便于制造、安装、维修。圆锥形混炼转子的头部321固定安装在混炼芯轴前端,混炼加料段329后面的芯轴上开有防止胶料溢出的混炼反胶槽320。混炼加料段329是螺距由后向前逐渐减小的大导程单头三角形螺纹结构。混炼段Ⅰ328是剪切型转子混炼元件,前端有两段长度不同的左旋突棱,后端有两段长度不同的右旋突棱。捏炼段327采用齿形盘结构,捏炼段327的两根混炼转子32上的齿形盘端面相对,留有间隙。混炼段Ⅱ325是啮合型转子混炼元件,两条短的螺旋突棱之间有一条长的螺旋突棱。混炼段Ⅲ323是大导程转子混炼元件,其上有两条螺棱,螺棱由旋转方向不同、螺旋角不同的两段螺纹连接组成。混炼挤出段322是双头螺纹,后一部分的螺距由后向前逐渐减小,前一部分螺距相等。混炼输送段Ⅰ326和混炼输送段Ⅱ324是双头螺纹,螺距由后向前逐渐减小,两者螺棱上开有垂直于螺纹的混炼输送段Ⅰ螺槽3261和混炼输送段Ⅱ螺槽3241。混炼加料段329、混炼段Ⅰ328、混炼段Ⅱ325、混炼段Ⅲ323、混炼输送段Ⅰ326、混炼输送段Ⅱ324和混炼挤出段322的螺纹高度相等,螺纹母体呈圆柱状。混炼转子32的结构能够实现橡胶连续、高效、高质量混炼。

混炼机筒33是分段组合式连接结构,各段依次密封固定连接在一起组成整体的混炼机筒33,混炼机筒33由混炼进料段机筒、混炼段Ⅰ和捏炼段机筒、混炼段Ⅱ机筒、混炼段Ⅲ和混炼挤出段机筒四段组成,参见图4。四段机筒大体上与混炼转子32的混炼加料段329、混炼段Ⅰ328至混炼输送段Ⅰ326、混炼段Ⅱ325至混炼输送段Ⅱ324、混炼段Ⅲ323至混炼挤出段322相对应。混炼机筒33分段组合便于制作、安装、更换和维护。每段混炼机筒上有混炼冷却水道,冷却水从混炼冷却水道入口进入混炼冷却水道,从混炼冷却水道出口流出,对混炼机筒33进行冷却,图4中没有画出混炼冷却水道入口和混炼冷却水道出口。本实施例的分段混炼机筒采用纵向上平分为两片的剖分式结构,剖分式结构便于混炼机筒33和混炼转子32的清洗和维护,方便拆分混炼机筒33来观察各段混炼状态和混炼程度,为研究、改进设备提供依据,图4中没有示出分段机筒的剖分式结构。

一种块状橡胶连续混炼方法及设备专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0