专利摘要

本发明公开了一种一步法去除一次铝硅合金中的铁和硅相的装置及工艺。在交变电磁场的作用下采取金属元素锰作除铁剂,与一次铝硅合金原料混合均匀,加热熔融,冷却后,合金中的硅和富铁相在磁场力和温度效应的联合作用下凝固并富集在底部,倾倒出上部的熔液,经冷却凝固后得到符合工业标准的铸造用铝硅合金,最后将底部的初晶硅相和杂质铁相重熔后即得到底部合金熔液。相比于除铁率仅60%以上的传统自然沉降法除铁,本发明工艺制取铸造铝硅合金的流程简单快捷,节能环保,生产成本低,除铁率高达92%,得到产品的硅的含量低至13%以下,铁含量低至0.39%。

权利要求

1.一种一步法去除一次铝合金中铁和硅相的电磁分离炉,包括炉体、物料熔融凝固系统、物料收集系统和控制系统,物料熔融凝固系统和物料收集系统置于炉体内,控制系统置于炉体外;

炉体顶部设有红外测温仪(8)和观测口(9);炉体侧壁上部设有N

物料熔融凝固系统包括铁芯(1)、保温棉Ⅰ(2)、磁搅拌装置(3)、石墨加热器(4)、循环水冷换热块(5)、磁搅拌-石墨加热器固定装置滑槽(10)和磁搅拌-石墨加热器固定装置(11);石墨加热器(4)置于磁搅拌装置(3)中,铁芯(1)安装在磁搅拌装置(3)外侧,保温棉Ⅰ(2)填充在铁芯1(1)和磁搅拌装置(3)之间的空隙处,组成磁搅拌-石墨加热器;磁搅拌-石墨加热器通过磁搅拌-石墨加热器固定装置(11)和磁搅拌-石墨加热器固定装置滑槽(10)安装在炉体内壁上,磁搅拌-石墨加热器固定装置(11)和磁搅拌-石墨加热器固定装置滑槽(10)配合安装,使磁搅拌-石墨加热器固定装置(11)可以在磁搅拌-石墨加热器固定装置滑槽(10)内滑动;磁搅拌-石墨加热器与磁搅拌-石墨加热器固定装置(11)连接处设有角度调节旋钮(23);循环水冷换热块(5)置于石墨加热器(4)正下方,高度可调节,安装在炉体底部,循环冷却水进水口(20)和循环冷却水出水口(21)均设于炉体底部;

物料收集系统包括熔液收集器(17)和熔液收集器滑槽(18);熔液收集器(17)外包裹有耐火材料(14),耐火材料(14)外包裹有保温棉Ⅱ(15),保温棉Ⅱ(15)外为铁质外壳(16);熔液收集器(17)置于熔液收集器滑槽(18)上;

控制系统包括功率调节器(12)、升降台控制器(19)和循环水冷换热块流量控制器(22);功率调节器(12)通过导线与石墨加热器(4)连接;升降台控制器(19)和循环水冷换热块流量控制器(22)分别通过导线与循环水冷换热块(5)连接。

2.一种一步法去除一次铝硅合金中铁和硅相的工艺,包括以下步骤:

a、在一次铝硅合金原料中添加金属Mn,混合均匀后置于石墨加热器(4)中;

b、将石墨加热器(4)置于充满N

c、调节功率调节器(12),减小加热功率,使炉温降至650℃,调节循环水冷换热块流量控制器(22),提高冷却水流量,使合金熔液从底部开始凝固,初晶硅相富集在石墨加热器(4)底部,金属多元化合物在磁场力的作用下定向运动,也分离至石墨加热器(4)底部;

d、调节功率调节器(12),减小加热功率,使炉温下降;调节升降台控制器(19),降低循环水冷换热块(5)的高度,使得循环水冷换热块(5)下降至电磁分离炉的底部;调节角度调节旋钮(23),使石墨加热器(4)倾斜,其上部铝硅合金熔液倾倒入熔液收集器(17)内,冷却凝固并经出料口(13)运出后得到铸造用铝硅合金;

e、调节功率调节器(12),加大加热功率,使炉温上升,待石墨加热器(4)底部合金完全融化后,调节角度调节旋钮(23),使石墨加热器(4)倾斜,底部初晶硅和杂质铁相熔液倾倒入熔液收集器(17)内,冷却凝固并经出料口(13)运出后得到生产炼钢脱氧剂和炼镁还原剂的原料,或者用于生产太阳能级多晶硅。

3.根据权利要求2所述的工艺,其特征在于,一次铝硅合金原料中硅含量为35~38wt%、铝含量为55~60.3wt%、铁含量为4.7~7.0wt%。

4.根据权利要求2所述的工艺,其特征在于,金属Mn与一次铝硅合金原料中的Fe摩尔比为0.1~1。

5.根据权利要求2所述的工艺,其特征在于,步骤c中凝固时间为10-20min。

说明书

技术领域

本发明涉及一种基于交变电磁场的高效一步法去除工业电热还原法生产的一次铝硅合金中铁和硅相的装置和工艺,使一次铝硅合金分离为含铁的初晶硅相和共晶铝硅合金,且共晶铝硅合金中的铁、硅含量均达到铸造铝硅合金的合格标准,属于电磁冶金领域。

背景技术

铸造铝硅合金具有良好的力学性能和铸造性能,研究者们一直致力于铸造铝硅合金的组成和组织结构的研究,不断提升其综合性能以满足实际生产生活的需求。在铝硅合金中添加各类复合元素可以形成多种复合材料,其强度高,刚度好,即便在高温下的力学性能也十分优秀,膨胀系数小、耐磨性好,因此广泛运用于多个领域,如汽车制造、电子技术、航天航空、制冷设备等等。电热还原法是目前世界上公认的优于对掺法的铝硅合金生产方法,该方法流程短、生产过程简单,并且可以利用低品位的铝土矿或非铝土矿资源,符合我国的铝矿资源的特点。然而,由电热法制备的一次铝硅合金中含有大量的金属杂质和熔渣,难以达到工业生产中铸造用铝硅合金的使用标准。例如一次铝硅合金经加铝稀释精炼后含铁量较高,而铸造铝硅合金中的有害杂质主要是铁,其变现为合金中的铁硬而脆,以粗大的针状存在且穿过Al晶粒,极大地削弱了合金基体,降低了铸造铝硅合金的机械性能(铝硅合金的强度和塑性、抗腐蚀性、铸造性能、切削加工性能);此外,一次铝硅合金中硅含量越大,初晶硅数量越多,导致合金的铸造性能和切削加工性能越弱,因此在制备铝硅合金的过程中必须设法除去其中的铁相和降低合金的硅含量,以减少其对铸造铝硅合金性能的影响。

目前去除铝硅合金中铁相的主要手段是自然沉降法,基本原理是使铁相在熔体中形成密度较大的先析出相,再利用富铁相和熔体的密度差使之分离达到除铁目的。然而,传统自然沉降法除铁的效率较低、时间较长,且无法同时满足降低合金中硅含量的要求。因此,在提升铸造铝硅合金的性能方面,单一自然沉降法是无法达到效率最优化的。

鉴于以上情况,探究如何使工业电热法制取的一次铝硅合金中的硅分离出来,且使铝硅合金中铁含量大大降低,不仅可以制得含铝量较高、铁含量低的铸造用铝硅合金,而且分离出的底部合金因杂质含量较多,可以加铁和硅后用于炼钢脱氧剂和炼镁还原剂,亦可以将底部合金经酸洗除杂后用于生产太阳能级多晶硅的原料,因此本发明工艺方法是非常有实际应用价值和意义的。

发明内容

本发明的目的是提供一种一步法去除工业电热法制备的一次铝硅合金中的铁相、以及降低合金中硅含量的装置和工艺。通过本工艺处理后的铝硅合金,不仅可以满足实际生产中对铸造铝硅合金铁含量和硅含量的要求,又可以通过对杂质含量较高的底部合金加硅、铁来获得炼钢脱氧剂和炼镁还原剂,或者酸洗除杂后作为生产太阳能级多晶硅的原材料,实现资源利用率最大化。

本发明的目的通过以下技术方案实现:

一种一步法去除一次铝合金中铁和硅相的电磁分离炉,包括炉体、物料熔融凝固系统、物料收集系统和控制系统,物料熔融凝固系统和物料收集系统置于炉体内,控制系统置于炉体外;

炉体顶部设有红外测温仪8和观测口9,便于观测熔体以及读取熔体的温度指示;炉体侧壁上部设有N2进口端6和N2出口端7,以保持炉内的N2持续流通;炉体侧壁下部设有出料口13,便于熔液收集器17进出;

物料熔融凝固系统是指合金原料被加热及熔化、凝固的区域,包括铁芯1、保温棉Ⅰ2、磁搅拌装置3、石墨加热器4、循环水冷换热块5、磁搅拌-石墨加热器固定装置滑槽10和磁搅拌-石墨加热器固定装置11;石墨加热器4置于磁搅拌装置3中,铁芯1安装在磁搅拌装置3外侧,保温棉Ⅰ2填充在铁芯1和磁搅拌装置3之间的空隙处,组成磁搅拌-石墨加热器;磁搅拌-石墨加热器通过磁搅拌-石墨加热器固定装置11和磁搅拌-石墨加热器固定装置滑槽10安装在炉体内壁上,磁搅拌-石墨加热器固定装置11和磁搅拌-石墨加热器固定装置滑槽10配合安装,使磁搅拌-石墨加热器固定装置11可以在磁搅拌-石墨加热器固定装置滑槽10内滑动;磁搅拌-石墨加热器与磁搅拌-石墨加热器固定装置11连接处设有角度调节旋钮23,用以调整磁搅拌-石墨加热器的水平倾斜角度,使石墨加热器4内的熔体倾倒入熔液收集器17内;循环水冷换热块5置于石墨加热器4正下方,安装在炉体底部,高度可调节,循环冷却水进水口20和循环冷却水出水口21均设于炉体底部,以保证循环冷却水的循环。铁芯1的作用是增强磁场强度,保温棉Ⅰ2使得石墨加热器4散热能力降低;装有合金原料的石墨加热器4在磁搅拌装置3内部受到电磁场强搅拌作用,合金原料迅速升温熔化,循环水冷换热块5使得石墨加热器4内底部合金熔体降温凝固;

物料收集系统是指收集合金熔体的区域,包括熔液收集器17和熔液收集器滑槽18;熔液收集器17外包裹有耐火材料14,耐火材料14外包裹有保温棉Ⅱ15,保温棉Ⅱ15外为铁质外壳16,熔液收集器17的作用是接受倒出的熔体;熔液收集器17置于熔液收集器滑槽18上,熔液收集器17可从熔液收集器滑槽18上自出料口13出入电磁分离炉;

控制系统是指操作调节加热功率、循环冷却水流量以及循环水冷换热块高度的操作区域,包括功率调节器12、升降台控制器19和循环水冷换热块流量控制器22;功率调节器12通过导线与石墨加热器4连接,控制石墨加热器4的加热功率;升降台控制器19和循环水冷换热块流量控制器22分别通过导线与循环水冷换热块5连接,升降台控制器19调节循环水冷换热块5的垂直高度,以控制合金熔体降温凝固的过程;循环水冷换热块流量控制器22可调节冷却水的流量,使熔体到循环水冷换热块5的纵向温度梯度改变。

一种一步法去除一次铝合金中铁和硅相的工艺,具体步骤如下:

a、在硅含量35~38wt%、铝含量55~60.3wt%、铁含量4.7~7.0wt%的一次铝硅合金原料中添加摩尔比Mn/Fe为0.1~1的金属Mn粒,使得铝硅合金原料和金属Mn颗粒混合均匀后置于石墨加热器中;

b、将装有一次铝硅合金原料的石墨加热器放置于充满N2保护气体的电磁分离炉中,调节石墨加热器的加热功率使得炉温升至950~1150℃左右,保温30min后,金属元素Mn与铝硅熔体以及合金中的铁相充分反应形成金属多元化合物;

c、调节功率调节器,减小加热功率,使炉温降至650℃左右,调节循环水冷换热块流量控制器,提高冷却水流量,使合金熔液从底部开始凝固,初晶硅相富集在石墨加热器底部,金属多元化合物在磁场力的作用下定向运动,也分离至石墨加热器底部;凝固时间为10-20min;

d、调节功率调节器,减小加热功率,使炉温下降。降低循环水冷换热块的高度,使得循环水冷换热块下降至电磁分离炉的底部。调节磁搅拌-石墨加热器固定装置的角度调节旋钮,使石墨加热器倾斜,其上部铝硅合金熔液倾倒入熔液收集器内,冷却凝固后得到铸造用铝硅合金;

e、调节功率调节器,加大加热功率,使炉温上升,待石墨加热器底部合金完全融化后,调节磁搅拌-石墨加热器固定装置的角度调节旋钮,使石墨加热器倾斜,底部初晶硅和杂质铁相熔液倾倒入熔液收集器内,冷却凝固后得到生产炼钢脱氧剂和炼镁还原剂的原料,或者用于生产太阳能级多晶硅。

本发明是基于以下事实来完成的:

1、高硅铝合金(电热还原法制备的一次铝硅合金)熔体通过在交变电磁场的作用下定向凝固后,能够分离为含铁的初晶硅密集相和低硅过共晶铝硅合金(≤25wt%Si),达到去除硅和铁相的目的。其原理为:利用交变电磁场对合金熔体的搅拌作用,使熔体区(合金完全融化的区域)产生环流,并将其中的硅原子源源不断地输送到糊状区(硅原子成核长大的区域),供给初晶硅的连续生长,电磁分离使得初晶硅在低温端连续定向生长,最终使得一次铝硅合金分离为性能改善的共晶硅合金和初晶硅密集相;

2、在一次铝硅合金中添加金属元素Mn后,Mn与铝硅合金中的富铁相结合生成多元金属间化合物,在降温过程中变为密度较大的固体颗粒,金属化合物颗粒会依靠自身的重力沉降到合金底部。此外,在铝硅合金熔体中加入Mn元素后,不仅可以增大富铁相的密度,同时也能提高富铁相的初晶温度,这种除铁手段实则是基于重力沉降法的;

3、在电磁分离炉内,金属元素Mn与铝、硅、铁形成的多元金属化合物在磁场的作用下,会在800℃以下变为顺磁性物质,可以被磁场磁化;而铝的磁化率比这种金属多元化合物的磁化率要低4个数量级,所以铝受到的磁场力可以忽略不计。最终,这种金属多元化合物在磁场力的作用下做定向运动,实现与铝硅合金熔体的分离,最终与硅相一起沉淀在合金底部。

本发明具有的优点:相比除铁率仅60%以上的传统单一自然沉降法,本发明工艺制取的铸造铝硅合金除铁率高达92%,铁含量仅0.39%,硅含量低至12.5%,有着飞跃的提升。并且本工艺流程短,即能一次性直接满足除铁和除硅的需求;在节省能耗和资源利用方面,本发明工艺方法节能环保,生产成本低,资源利用率高,符合国家节能减排的需求,有着极大的应用价值。

附图说明

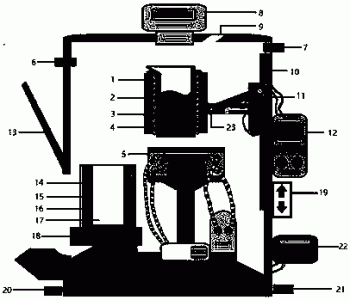

图1为本发明电磁分离炉装置示意图;

图2(a)为铝硅合金的截面图;

图2(b)为硅铁相富集部分的截面图;

图3(a)至3(c)为硅铁相富集部分的扫描电镜照片;

图4为去除硅、铁后的铝硅合金的扫描电镜照片;

图中:1-铁芯,2-保温棉Ⅰ,3-磁搅拌装置,4-石墨加热器,5-循环水冷换热块,6-N2 进口端,7-N2出口端,8-红外测温仪,9-观测口,10-磁搅拌-石墨加热器固定装置滑槽,11-磁搅拌-石墨加热器固定装置,12-功率调节器,13-出料口,14-耐火材料,15-保温棉Ⅱ,16-铁质外壳,17-熔液收集器,18-熔液收集器滑槽,19-升降台控制器,20-循环冷却水进水口,21-循环冷却水出水口,22-循环水冷换热块流量控制器,23-角度调节旋钮。

具体实施方式

实施例1

一种一步法去除一次铝合金中铁和硅相的电磁分离炉,包括炉体、物料熔融凝固系统、物料收集系统和控制系统,物料熔融凝固系统和物料收集系统置于炉体内,控制系统置于炉体外;

炉体顶部设有红外测温仪8和观测口9;炉体侧壁上部设有N2进口端6和N2出口端7,下部设有出料口13;

物料熔融凝固系统包括铁芯1、保温棉Ⅰ2、磁搅拌装置3、石墨加热器4、循环水冷换热块5、磁搅拌-石墨加热器固定装置滑槽10和磁搅拌-石墨加热器固定装置11;石墨加热器4置于磁搅拌装置3中,铁芯1安装在磁搅拌装置3外侧,保温棉Ⅰ2填充在铁芯1和磁搅拌装置3之间的空隙处,组成磁搅拌-石墨加热器;磁搅拌-石墨加热器通过磁搅拌-石墨加热器固定装置11和磁搅拌-石墨加热器固定装置滑槽10安装在炉体内壁上,磁搅拌-石墨加热器固定装置11和磁搅拌-石墨加热器固定装置滑槽10配合安装,使磁搅拌-石墨加热器固定装置11可以在磁搅拌-石墨加热器固定装置滑槽10内滑动;磁搅拌-石墨加热器与磁搅拌-石墨加热器固定装置11连接处设有角度调节旋钮23;循环水冷换热块5置于石墨加热器4正下方,高度可调节,安装在炉体底部,循环冷却水进水口20和循环冷却水出水口21均设于炉体底部;

物料收集系统包括熔液收集器17和熔液收集器滑槽18;熔液收集器17外包裹有耐火材料14,耐火材料14外包裹有保温棉Ⅱ15,保温棉Ⅱ15外为铁质外壳16;熔液收集器17置于熔液收集器滑槽18上;

控制系统包括功率调节器12、升降台控制器19和循环水冷换热块流量控制器22;功率调节器12通过导线与石墨加热器4连接;升降台控制器19和循环水冷换热块流量控制器22分别通过导线与循环水冷换热块5连接。

实施例2

取原料一次铝硅合金及除铁剂金属Mn颗粒:100g含硅量为35wt%、含铝量60wt%、含铁量5wt%的工业电热法生产的一次铝硅合金;5g纯度为99.999%金属Mn颗粒。

工艺步骤如下:

将上述一次铝硅合金和金属Mn颗粒混合均匀,置于石墨加热器中;依次对电磁分离炉进行抽真空和充N2操作后,调节功率调节器,改变电流和频率以控制石墨加热器中合金熔体的电磁场和流动场,使得炉温缓慢上升至950~1150℃,在该温度下保温30min后,金属元素Mn与铝硅熔体以及合金中的铁相充分反应形成金属多元化合物。调节功率调节器,减小加热功率,使炉温降至650℃左右。调节循环水冷换热块流量控制器,提高冷却水流量,合金底部熔液开始凝固,初晶硅相富集在石墨加热器底部,金属多元化合物在磁场的作用下定向运动,也分离并富集在石墨加热器底部。调节功率调节器,减小加热功率,使炉温下降,调节升降台控制器降低循环水冷换热块的高度,使循环水冷换热块下降至电磁分离炉的底部。调节磁搅拌-石墨加热器固定装置的角度调节旋钮,使其倾斜,石墨加热器上部铝硅合金熔液倾倒入熔液收集容器内,待熔液冷却凝固后得到铸造用铝硅合金。最后,调节功率调节器,加大加热功率,使炉温上升,待石墨加热器底部合金完全融化后,调节磁搅拌-石墨加热器固定装置的角度调节旋钮,使石墨加热器倾斜,其底部初晶硅相和杂质铁相熔液倾倒入熔液收集器内,熔液冷却凝固后得到生产炼钢脱氧剂和炼镁还原剂的原料,或者用于生产太阳能级多晶硅。

最终所获得的铝硅合金中铁的含量为0.39wt%,硅的含量为12.5wt%,余量为铝,如表1 所示。

表1 一次铝硅合金及本工艺生产的铝硅合金中Al、Si、Fe含量

。

一步法去除一次铝硅合金中铁和硅相的装置和工艺专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0