专利摘要

本发明提供一种石墨烯‑硒化铌超导异质结器件及其制备方法,该方法提供衬底;在所述衬底上形成石墨烯;对所述石墨烯进行图形化,形成具有预设形状的沟槽;于所述沟槽内生长硒化铌,所述硒化铌沿所述石墨烯边界外延生长,形成石墨烯‑硒化铌平面超导异质结。本发明通过化学气相沉积法外延生长石墨烯‑硒化铌平面异质结,该方法不易引入杂质、工艺简单、所获得的产物尺寸易控制、产率高、成本低。可满足工业化和规模化生产要求。

权利要求

1.一种石墨烯-硒化铌超导异质结器件的制备方法,其特征在于,包括以下步骤:

提供衬底;

在所述衬底上形成石墨烯;

对所述石墨烯进行图形化,在所述石墨烯中形成具有预设形状的沟槽;

于所述沟槽内生长硒化铌,所述硒化铌与所述石墨烯边缘相连接,形成石墨烯-硒化铌平面超导异质结。

2.根据权利要求1所述的石墨烯-硒化铌超导异质结器件的制备方法,其特征在于:所述沟槽将所述石墨烯断开,所述硒化铌沿被刻蚀的石墨烯边界外延生长,形成石墨烯-硒化铌平面异质结。

3.根据权利要求2所述的石墨烯-硒化铌超导异质结器件的制备方法,其特征在于:所述石墨烯作为所述石墨烯-硒化铌超导异质结器件的电极。

4.根据权利要求1所述的石墨烯-硒化铌超导异质结器件的制备方法,其特征在于:所述衬底包括硅、氧化硅、玻璃、陶瓷及聚合物中的一种材料或两种以上的复合材料。

5.根据权利要求1所述的石墨烯-硒化铌超导异质结器件的制备方法,其特征在于:所述石墨烯为单层或多层石墨烯。

6.根据权利要求1所述的石墨烯-硒化铌超导异质结器件的制备方法,其特征在于:所述石墨烯是通过机械剥离方式直接形成于所述衬底,或者通过化学气相沉积法形成后转移至所述衬底。

7.根据权利要求1所述的石墨烯-硒化铌超导异质结器件的制备方法,其特征在于:所述沟槽是通过光刻后刻蚀得到,或者通过电子束曝光后刻蚀得到,或者采用物理掩膜版刻蚀得到。

8.根据权利要求1所述的石墨烯-硒化铌超导异质结器件的制备方法,其特征在于:所述沟槽长度为20nm~20um。

9.根据权利要求1所述的石墨烯-硒化铌超导异质结器件的制备方法,其特征在于:所述沟槽的数量为N,N≥1。

10.根据权利要求1所述的石墨烯-硒化铌超导异质结器件的制备方法,其特征在于:所述硒化铌的生长方法包括化学气相沉积法。

11.根据权利要求10所述的石墨烯-硒化铌超导异质结器件的制备方法,其特征在于:所述硒化铌的生长温度范围为700~1200℃,生长时间范围为20~60min。

12.根据权利要求10所述的石墨烯-硒化铌超导异质结器件的制备方法,其特征在于:所述硒化铌的生长源包括Nb2O5及Se,生长气氛包括Ar/H2混合气体,其中H2作为载气,Ar作为保护气。

13.根据权利要求12所述的石墨烯-硒化铌超导异质结器件的制备方法,其特征在于:所述Ar/H2混合气体中H2所占气流量比为5%~20%。

14.一种石墨烯-硒化铌超导异质结器件,其特征在于,所述石墨烯-硒化铌超导异质结器件包括:

衬底;

石墨烯,所述石墨烯位于所述衬底上方;

沟槽,所述沟槽位于所述石墨烯中,将所述石墨烯图形化,形成具有预设形状的石墨烯;

硒化铌,所述硒化铌位于所述沟槽内,所述硒化铌与所述石墨烯边缘相连接,形成石墨烯-硒化铌平面超导异质结。

15.根据权利要求14所述的石墨烯-硒化铌超导异质结器件,其特征在于:所述沟槽为直线型、曲线型或由直线型与曲线型中的一种或两种组合而成。

说明书

技术领域

本发明涉及一种异质结半导体器件,特别是涉及一种石墨烯-硒化铌超导异质结器件。

背景技术

异质结,是由两种不同的半导体相接触所形成的界面区域。按照两种材料的导电类型不同,异质结可分为同型异质结(P-p结或N-n结)和异型异质结(P-n或p-N)。通常形成异质结的条件是:两种半导体有相似的晶体结构、相近的原子间距和热膨胀系数。利用界面合金、外延生长、真空淀积等技术,都可以制造异质结。异质结常具有两种半导体各自的PN结都不能达到的优良的光电特性,使它适宜于制作超高速开关器件、太阳能电池以及半导体激光器等。

近年来,低维材料制备技术取得了飞速发展,以二维半导体材料如石墨烯、过渡族金属硫化物如硒化铌,以及绝缘材料如氮化硼等作为材料应用于微电子器件的研究已经越来越深入。将不同种类的二维晶体构成异质结构可产生许多与本体材料迥然不同的超导物理特性,因此,成为当前热门的研究课题之一。

过渡族金属硫族化物(Transitionmetal dichalcogenides,TMD)硒化铌,在科研、医疗、交通等方面都有着广泛的应用,是比较有应用前景的超导材料。硒化铌是层状结构,层内由Se-Nb-Se强共价键结合,层与层之间通过弱Se-Se键(类范德华力)结合,因此,很容易像石墨烯一样,通过机械剥离得到原子层厚度的二维晶体。因此,硒化铌成为了研究低维超导体的热门材料。

现有技术中二维材料堆垛的异质结多为由机械剥离随后转移得到的垂直异质结,垂直堆叠的石墨烯/硒化铌/石墨烯异质结层与层之间通过弱范德华力结合,该方法存在一些缺点,如容易引入杂质、工艺复杂、所获得的产物尺寸不易控制、产率低、成本高的不足,因此不能满足工业化需求。目前暂时没有关于平面异质结的报道。本发明提供一种通过化学气相沉积法外延生长的平面异质结,在石墨烯边界处外延生长超导硒化铌,该方法不易引入杂质、工艺简单、所获得的产物尺寸易控制、产率高、成本低。可满足工业化和规模化生产要求。通过制备石墨烯-硒化铌异质结,可能产生与体材料迥然不同的超导物理特性。对单层石墨烯、层状超导体硒化铌和两者耦合水平面内异质结的电学特性进行研究,有望揭示超导体的低维度弱连接问题的物理机理,为提高微纳尺寸超导量子器件的临界参数提供理论指导,为探索新原理器件奠定基础,也可能在拓扑量子计算领域中开辟新的实际用途。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种石墨烯-硒化铌超导异质结器件及其制备方法,用于解决现有技术中垂直堆叠的石墨烯/硒化铌/石墨烯异质结层与层之间弱范德华力结合,容易引入杂质、工艺复杂、所获得的产物尺寸不易控制、产率低、成本高的问题。

为实现上述目的及其他相关目的,本发明提供一种石墨烯-硒化铌超导异质结器件的制备方法,该方法包括以下步骤:

提供衬底;

在所述衬底上形成石墨烯;

对所述石墨烯进行图形化,在所述石墨烯中形成具有预设形状的沟槽;

于所述沟槽内生长硒化铌,所述硒化铌与所述石墨烯边缘相连接,形成石墨烯-硒化铌平面超导异质结。

优选地,所述沟槽将所述石墨烯断开,所述硒化铌沿断开的石墨烯边界外延生长,形成石墨烯-硒化铌平面异质结。

优选地,所述石墨烯作为所述石墨烯-硒化铌超导异质结器件的电极。

优选地,所述衬底包括硅、氧化硅、玻璃、陶瓷及聚合物中的一种材料或两种以上的复合材料。优选地,所述石墨烯为单层或多层石墨烯。

优选地,所述石墨烯是通过机械剥离方式直接形成于所述衬底,或者通过化学气相沉积法形成后转移至所述衬底

优选地,所述沟槽是通过光刻后刻蚀得到,或者通过电子束曝光后刻蚀得到,或者采用物理掩膜版刻蚀得到。

优选地,所述沟槽长度为20nm~20um。

优选地,所述沟槽的数量为N,N≥1。

优选地,所述硒化铌的生长方法包括化学气相沉积法。

优选地,所述硒化铌的生长温度范围为700~1200℃,生长时间范围为20~60min。

优选地,所述硒化铌的生长源包括包括Nb2O5及Se,生长气氛包括Ar/H2混合气体,其中H2作为载气,Ar作为保护气。

优选地,所述Ar/H2混合气体中H2所占气流量比为5%~20%。

本发明还提供一种石墨烯-硒化铌超导异质结器件,所述石墨烯-硒化铌超导异质结器件包括:

衬底;

石墨烯,所述石墨烯位于所述衬底上方;

沟槽,所述沟槽位于所述石墨烯中,将所述石墨烯图形化,形成具有预设形状的石墨烯;

硒化铌,所述硒化铌位于所述沟槽内,所述硒化铌与所述石墨烯边缘相连接,形成石墨烯-硒化铌平面超导异质结。

优选地,所述沟槽的形状包括直线、曲线以及由其中一种或两种组合成的图形。

如上所述,本发明石墨烯-硒化铌超导异质结器件及其制备方法,具有以下有益效果:通过化学气相沉积法外延生长石墨烯-硒化铌平面异质结,在石墨烯中引入超导硒化铌,该方法不易引入杂质、工艺简单、所获得的产物尺寸易控制、产率高、成本低。可满足工业化和规模化生产要求。

附图说明

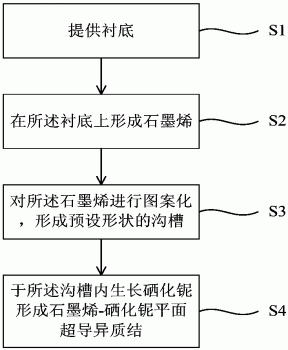

图1显示为本发明石墨烯-硒化铌超导异质结器件的制备流程示意图。

图2~图5显示为本发明第一实施方式的石墨烯-硒化铌超导异质结器件的制备方法各步骤所呈现的结构示意图;

图6显示为本发明石墨烯-硒化铌超导异质结器件在管式炉中生长示意图。

图7显示为本发明石墨烯-硒化铌超导异质结器件的结构示意图。

元件标号说明

1衬底

2石墨烯

3沟槽

4硒化铌

5载体

6Nb2O5

7Se

8管式炉

9混合气体

S1~S4 步骤

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

请参阅图2~图7。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

实施例一

如图1所示,显示为本发明石墨烯-硒化铌超导异质结器件的制备流程示意图,本实施方式的石墨烯-硒化铌超导异质结器件的制备方法包括以下步骤:

步骤S1,提供衬底1,如图2所示。作为示例,所述衬底1可以采用硅、氧化硅、玻璃、陶瓷及聚合物中的一种材料或两种以上的复合材料。本实施例中,采用表面附有氧化硅的硅材料作为衬底1,其中所述氧化硅为绝缘层。

步骤S2,于衬底1的上表面形成石墨烯2,如图3所示。

具体的,步骤S2的具体方法可以包括:通过机械剥离方式直接形成石墨烯2于所述衬底1上,或者通过化学气相沉积法形成石墨烯2后转移至所述衬底1上。作为示例,所述石墨烯2覆盖所述衬底1。

具体的,本实施例步骤S2采用机械剥离方式直接形成石墨烯2于所述衬底1上,其中,机械剥离的具体方法为本领域技术人员所熟知,此处不再赘述。

具体的,所述石墨烯2可为单层或多层石墨烯。本实施例中,所述石墨烯2为单层石墨烯。

步骤S3,对所述石墨烯2进行图形化,形成预设形状的沟槽3。

具体的,通过光刻后刻蚀、电子束曝光后刻蚀或物理掩膜版刻蚀得到所述预设形状的沟槽3。其中,光刻、电子束曝光或物理掩膜版刻蚀的具体方法为本领域技术人员所熟知,此处不再赘述。

具体的,所述预设形状可以为由直线、曲线以及由两者中的一种或两种组合形成的图形。本实施例中,所述预设形状为矩形。

具体的,所述沟槽3将所述石墨烯2断开,所述硒化铌4沿断开的石墨烯2边界外延生长,形成石墨烯-硒化铌平面异质结,本实施例所述沟槽3将所述石墨烯2断开,保留石墨烯2的两端,刻蚀掉石墨烯2中间部分,形成预设形状。

具体的,所述沟槽3长度为20nm~20um。

具体的,所述沟槽3的数量可为N,N≥1。本实施例中,所述沟槽3的数量为1,所述石墨烯2被分割成2个独立区域。

具体的,所述石墨烯2被分割成的2个独立区域可作为所述石墨烯-硒化铌超导异质结器件的电极,无需额外添加其他电极。

步骤S4,于所述沟槽3内生长硒化铌4,形成石墨烯-硒化铌平面超导异质结。

具体的,所述硒化铌4沿断开的石墨烯2边界外延生长。作为示例,所述硒化铌4的生长方法包括化学气相沉积法。

具体的,如图6显示为本发明石墨烯-硒化铌超导异质结器件在管式炉中生长示意图,本实施例中,步骤S4的具体方法包括:

步骤S401,将步骤S3产生的衬底1放置于载体5上。

具体的,所述载体5为支撑物,可以为石英舟,玻璃等耐高温材料。本实施例采用载玻片作为载体5。在所述载体5一端放置用来生长硒化铌4的生长源。本实施例中,所述生长源为Nb2O5 6及Se 7。

步骤S402,将S401产生的整个载体5放置于化学气相沉积反应设备中。

具体的,所述设备可以为化学气相沉积管式炉8,也可为其他可提供化学气相沉积反应的设备,本实施例中,所述设备为化学气相沉积反应管式炉。

步骤S403,在靠近Nb2O5 6及Se 7的一端通入混合气体9,所述混合气体9包括保护气体及可作为还原剂和载气的气体。

具体的,本实施例中,采用Ar/H2混合气体作为通入管式炉8中的混合气体9,其中所述混合气体9中H2作为还原剂促进Nb2O5 6及Se 7进行化学反应生成硒化铌4,H2作为运载气体,可将经化学反应产生的硒化铌4运输到所述沟槽3中及所述石墨烯2的边缘外延生长制备石墨烯-硒化铌异质结,同时,H2作为运载气体,可将化学反应中产生的废气与杂质运输出管式炉8。所述混合气体9中Ar作为升温及降温中的保护气体。

具体的,所述混合气体9中H2所占气流量比为5%~20%。

步骤S404,调节管式炉8的参数,外延生长形成石墨烯-硒化铌异质结。

具体的,将管式炉8的温度调节至700~1200℃之间作为生长温度,将管式炉8的加热时间控制在20~60min作为生长时间。本实施例中,将管式炉8的温度调节至1000℃作为生长温度。

本发明通过化学气相沉积法外延生长石墨烯-硒化铌平面异质结,在石墨烯中引入超导硒化铌,该方法不易引入杂质、工艺简单、所获得的产物尺寸易控制、产率高、成本低。可满足工业化和规模化生产要求。

实施例二

在实施例一中,所述沟槽3的数量为1,所述石墨烯2分割成2个独立区域。而本实施例中,所述沟槽3的数量为2,所述石墨烯2被分割成3个独立区域。如图7所示,显示为石墨烯-硒化铌超导异质结器件的结构示意图,本实施方式的石墨烯-硒化铌超导异质结器件的制备方法包括以下步骤:

步骤S1,提供衬底1,作为示例,所述衬底1可以采用硅、氧化硅、玻璃、陶瓷及聚合物中的一种材料或两种以上的复合材料。本实施例中,采用表面附有氧化硅的硅材料作为衬底1,其中所述氧化硅为绝缘层。

步骤S2,于衬底1的上表面形成石墨烯2,如图3所示。

具体的,步骤S2的具体方法可以包括:通过机械剥离方式直接形成石墨烯2于所述衬底1上,或者通过化学气相沉积法形成石墨烯2后转移至所述衬底1上。作为示例,所述石墨烯2覆盖所述衬底1。

具体的,本实施例步骤S2采用机械剥离方式直接形成石墨烯2于所述衬底1上,其中,机械剥离的具体方法为本领域技术人员所熟知,此处不再赘述。

具体的,所述石墨烯2可为单层或多层石墨烯。本实施例中,所述石墨烯2为单层石墨烯。

步骤S3,对所述石墨烯2进行图形化,形成预设形状的沟槽3。

具体的,通过光刻后刻蚀、电子束曝光后刻蚀或物理掩膜版刻蚀得到所述预设形状的沟槽3。其中,光刻、电子束曝光或物理掩膜版刻蚀的具体方法为本领域技术人员所熟知,此处不再赘述。

具体的,所述预设形状可以为由直线、曲线以及由两者中的一种或两种组合形成的图形。本实施例中,所述预设形状为矩形。

具体的,所述沟槽3将所述石墨烯2断开,所述硒化铌沿断开的石墨烯2边界外延生长,形成石墨烯-硒化铌平面异质结。

具体的,所述沟槽3的数量可为N,N≥1,本实施例中,所述沟槽3的数量为2,所述石墨烯2被分割成3个独立区域,保留石墨烯2的两端及中间区域,刻蚀掉所述沟槽3的区域,形成预设形状。

具体的,所述沟槽3长度为20nm~20um。

具体的,所述石墨烯2分割成的独立区域可作为所述石墨烯-硒化铌超导异质结器件的电极,无需额外添加其他电极。

步骤S4,于所述沟槽3内生长硒化铌4,形成石墨烯-硒化铌平面超导异质结。

具体的,所述硒化铌4沿断开的石墨烯2边界外延生长。作为示例,所述硒化铌4的生长方法包括化学气相沉积法。

具体的,如图6显示为本发明石墨烯-硒化铌超导异质结器件在管式炉中生长示意图,本实施例中,步骤S4的具体方法包括:

步骤S401,将步骤S3产生的衬底1放置于载体5上。

具体的,所述载体5为支撑物,可以为石英舟,硅片,玻璃等耐高温材料。本实施例采用载玻片作为载体5。在所述载体5一端放置用来生长硒化铌4的生长源。本实施例中,所述生长源为Nb2O5 6及Se 7。

步骤S402,将S401产生的整个载体5放置于化学气相沉积反应设备中。

具体的,所述设备可以为化学气相沉积管式炉8,也可为其他可提供化学气相沉积反应的设备,本实施例中,所述设备为化学气相沉积反应管式炉。

步骤S403,在靠近Nb2O5 6及Se7的一端通入混合气体9,所述混合气体9包括保护气体及可作为还原剂和载气的气体。

具体的,本实施例中,采用Ar/H2混合气体作为通入管式炉8中的混合气体9,其中所述混合气体9中H2作为还原剂促进Nb2O5 6及Se7进行化学反应生成硒化铌4,H2作为运载气体,可将经化学反应产生的硒化铌4运输到所述沟槽3中及所述石墨烯2的边缘外延生长制备石墨烯-硒化铌异质结,同时,H2作为运载气体,可将化学反应中产生的废气与杂质运输出管式炉8。所述混合气体9中Ar作为升温与降温中的保护气体。

具体的,所述混合气体9中H2所占气流量比为5%~20%。

步骤S404,调节管式炉8的参数,制备硒化铌蒸气,外延生长形成石墨烯-硒化铌异质结。

具体的,将管式炉8的温度调节至700~1200℃之间作为生长温度,将管式炉8的加热时间控制在20~60min作为生长时间。本实施例中,将管式炉8的温度调节至1000℃作为生长温度。

本发明通过化学气相沉积法外延生长石墨烯-硒化铌平面异质结,在石墨烯边缘外延生长超导硒化铌,该方法不易引入杂质、工艺简单、所获得的产物尺寸易控制、产率高、成本低。可满足工业化和规模化生产要求。

实施例三

本发明还提供一种石墨烯-硒化铌平面异质结器件,请参阅图7,所述石墨烯-硒化铌超导异质结器件包括衬底1、石墨烯2、沟槽3、硒化铌4。

具体的,所述石墨烯2位于所述衬底1上方。

具体的,所述沟槽3位于所述石墨烯2中,将所述石墨烯2图形化,形成具有预设形状的石墨烯2。本实施例中,所述沟槽3的数量为2。

具体的,所述硒化铌4位于所述沟槽3内,所述硒化铌与所述石墨烯2边缘相连接,形成石墨烯-硒化铌平面超导异质结。

具体的,所述沟槽3为直线型、曲线型或由直线型与曲线型中的一种或两种组合而成。本实施例中,所述沟槽3为矩形。

本发明石墨烯-硒化铌平面超导异质结器件不易引入杂质、工艺简单、所获得的产物尺寸易控制、产率高、成本低。可满足工业化和规模化生产要求。

综上所述,本发明通过化学气相沉积法外延生长石墨烯-硒化铌平面异质结,通过在石墨烯中引入超导硒化铌,该方法不易引入杂质、工艺简单、所获得的产物尺寸易控制、产率高、成本低。可满足工业化和规模化生产要求。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

一种石墨烯‑硒化铌超导异质结器件及其制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0