IPC分类号 : F02M67/00,F02M23/00,F02M55/00,F23D11/00,F23D17/00,F23D1/00

专利摘要

本发明公开了一种雾化器喷射器,包括:终止于第一出口(16)中,沿着中心轴(11)喷出微粒浆体燃料射流的中心管(12),以及邻近中心管从而与中心管一起限定导管(22)的结构(20),导管与第一出口周围用于鼓风气体的一个或多个第二出口(25)连通。该导管被配置(26)为对鼓风气体进行加速,从而使其从第二出口以超音速鼓风流射出。邻近第二出口,结构的一个或多个内表面(30)轴向会聚,从而将射出的超音速鼓风流引导到第一出口下游的微粒浆体燃料射流中,由此使燃料雾化。

权利要求

1.一种雾化器喷射器,包括:

终止于第一出口中,沿着中心轴喷出微粒浆体燃料射流的中心管;以及

邻近所述中心管从而与所述中心管一起限定导管装置的结构,所述导管装置与所述第一出口周围用于鼓风气体的一个或多个第二出口连通,所述导管装置被配置为对所述鼓风气体进行加速,从而使其从所述第二出口以超音速鼓风流射出;

其中,邻近所述第二出口,所述结构的一个或多个内表面轴向会聚,从而将所述射出的超音速鼓风流引导到所述第一出口下游的微粒浆体燃料射流中,由此使所述燃料雾化。

2.如权利要求1所述的雾化器喷射器,其中,所述结构围绕所述中心管,从而所述一个或多个第二出口包括在所述第一出口周围的环形出口,并且邻近所述第二出口的所述结构的所述一个或多个内表面包括邻近所述第二出口的连续边缘表面部分。

3.如权利要求2所述的雾化器喷射器,其中,所述中心管的锥形或金字塔形端面与所述连续边缘表面部分相对,从而进一步促进将所述射出超音速鼓风流引导到所述第一出口下游的所述微粒浆体燃料射流中。

4.如权利要求1所述的雾化器喷射器,其中,所述中心管的一个或多个倾斜端面与所述一个或多个内表面相对,从而进一步促进将所述射出超音速鼓风流引导到所述第一出口下游的所述微粒浆体燃料射流中。

5.如权利要求3或4所述的雾化器喷射器,其中,所述一个或多个内表面和所述端面使得在运行过程中所述鼓风流相对于所述中心轴的会聚角为5-90°,优选为30-85°,更优选为40-80°。

6.如权利要求1至5任意一项所述的雾化器喷射器,其中,邻近所述第二出口的所述一个或多个内表面沿着所述鼓风气体的流向至少部分是曲线的和凹面的。

7.如权利要求1至5任意一项所述的雾化器喷射器,其中,邻近所述第二出口的所述一个或多个内表面沿着所述鼓风气体的流向大体上是直的。

8.如权利要求1至7任意一项所述的雾化器喷射器,其中,所述导管装置被配置为通过限制结构对所述鼓风气体进行加速,所述限制结构优选沿着所述鼓风气体的流向平滑地会聚-扩散。

9.如权利要求1至8任意一项所述的雾化器喷射器,其中,所述第一出口大体上是圆形的,并且所述超音速鼓风流具有环形的横截面。

10.如权利要求1至8任意一项所述的雾化器喷射器,其中,所述第一出口的横截面是椭圆形的或细长形的,从而所述微粒浆体燃料射流是扇形射流。

11.如权利要求1至8和10任意一项所述的雾化器喷射器,其中,所述第一出口是细长槽,所述一个或多个第二出口包括位于所述第一出口的相对侧,并且基本上平行于所述第一出口的一对槽。

12.一种燃烧装置,包括:

限定燃烧室的结构;以及

如权利要求1至11任意一项所述的雾化器喷射器,该雾化器喷射器被定位并且被配置为将微粒浆体燃料喷射到所述燃烧室中,并利用伴随的鼓风流对燃料进行雾化。

13.如权利要求12所述的燃烧装置,该燃烧装置配置为用作压缩点火发动机或柴油发动机。

14.一种雾化器喷射器,包括:

终止于第一出口中,沿着中心轴喷出微粒浆体燃料射流的中心管;以及

围绕所述中心管从而与所述中心管一起限定导管的结构,所述导管与所述第一出口周围用于鼓风气体的第二出口连通,所述导管被配置为对所述鼓风气体进行加速,从而使其从所述第二出口以超音速鼓风流射出,

其中所述第二出口被配置为使所述射出的鼓风流轴向会聚到所述微粒浆体燃料射流上,从而将所述射流限制在所述第一出口下游的所述鼓风流的虚拟孔口中,由此促进所述微粒浆体燃料的下游雾化,并降低所述微粒浆体燃料对所述第一出口的磨损。

15.如权利要求14所述的雾化器喷射器,其中,所述射出的鼓风流与所述第一出口的燃料排放的所述微粒浆体燃料射流横向隔开,由此所述轴向会聚的鼓风流在所述虚拟孔口的正上游高度紊乱,从而进一步促进所述浆体燃料的雾化。

16.如权利要求15或15所述的雾化器喷射器,其中,所述虚拟孔口对所述微粒浆体燃料射流的限制包括对所述射流进行下游扩散,从而促进所述微粒浆体燃料的雾化。

17.如权利要求14,15或16所述的雾化器喷射器,其中,所述第二出口被配置为使得所述射出的鼓风流部分地通过邻近所述第二出口的所述结构的内部连续边缘表面部分而轴向地会聚到所述微粒浆体燃料射流上。

18.如权利要求14至17任意一项所述的雾化器喷射器,其中,所述第二出口包括在所述第一出口周围的环形出口。

19.如权利要求17或18所述的雾化器喷射器,其中,所述中心管的锥形或金字塔形端面与所述连续边缘表面部分相对,从而进一步促进所述射出的超音速鼓风流轴向地会聚到所述微粒浆体燃料射流上。

20.如权利要求19所述的雾化器喷射器,其中,所述一个或多个内表面和所述端面使得在运行过程中所述鼓风流相对于所述中心轴的会聚角为5-90°,优选为30-85°,更优选为40-80°。

21.如权利要求17至20任意一项所述的雾化器喷射器,其中,邻近所述第二出口的所述内部连续边缘表面部分沿着所述鼓风气体的流向至少部分是曲线的和凹面的。

22.如权利要求17至20任意一项所述的雾化器喷射器,其中,邻近所述第二出口的所述内部连续边缘表面部分沿着所述鼓风气体的流向大体上是直的。

23.如权利要求14至22任意一项所述的雾化器喷射器,其中,所述导管被配置为通过限制结构对所述鼓风气体进行加速,所述限制结构优选沿着所述鼓风气体的流向平滑地会聚-扩散。

24.如权利要求14至23任意一项所述的雾化器喷射器,其中,所述第一出口大体上是圆形的,并且所述超音速鼓风流具有环形的横截面。

25.如权利要求14至24任意一项所述的雾化器喷射器,其中,所述第一出口的横截面是椭圆形的或细长形的,从而所述微粒浆体燃料射流是扇形射流。

26.一种燃烧装置,包括:

限定燃烧室的结构;以及

如权利要求14至25任意一项所述的雾化器喷射器,该雾化器喷射器被定位并且被配置为将微粒浆体燃料喷射到所述燃烧室中,并利用伴随的鼓风流对燃料进行雾化。

27.如权利要求26所述的燃烧装置,该燃烧装置配置为用作压缩点火发动机或柴油发动机。

28.一种燃烧装置,包括:

限定燃烧室的结构;以及

雾化器喷射器,该雾化器喷射器被配置为利用伴随的气体的鼓风流将微粒浆体燃料射流喷射到所述燃烧室中,所述伴随的气体鼓风流使所述燃料雾化;

其中,所述雾化器燃料喷射器进一步被配置为使所述鼓风流碰撞并雾化所述燃烧室中的燃料,从而以所述微粒浆体燃料促进所述装置的运行。

29.如权利要求28所述的燃烧装置,该燃烧装置配置为用作压缩点火发动机或柴油发动机。

30.如权利要求28或29所述的燃烧装置,其中,所述雾化器喷射器被配置为将所述鼓风流引导至所述微粒浆体燃料射流,并将所述鼓风流会聚到所述射流上,从而将所述射流限制在所述第一出口下游的所述鼓风流的虚拟孔口中。

31.如权利要求30所述的燃烧装置,其中,所述鼓风流与燃料排放的所述微粒浆体燃料射流横向隔开,由此所述轴向会聚的鼓风流在所述虚拟孔口的正上游高度紊乱,从而进一步促进所述浆体燃料的雾化。

32.如权利要求30或31所述的燃烧装置,其中,所述虚拟孔口对所述微粒浆体燃料射流的限制包括对所述射流进行下游扩散,从而促进所述微粒浆体燃料的雾化。

33.一种用于操作配置有燃料喷射器的柴油发动机的方法,所述燃料喷射器被配置为利用伴随的鼓风气体将燃料喷射到所述发动机的燃烧室中,所述伴随的气体鼓风使所述燃料雾化,所述方法包括通过会聚所述鼓风以碰撞所述燃烧室中的燃料来喷射微粒浆体燃料,例如水煤浆燃料,从而将所述燃烧室中的燃料雾化以进行压缩点火,其中所述鼓风气体通过限制结构提供,并且所述限制结构上游的气体压力至少为所述燃烧室中的压力的两倍,从而所述鼓风气体是超音速的。

34.如权利要求33所述的方法,其中,所述限制结构上游的所述气体压力为至少大约30Mpa。

说明书

技术领域

本发明涉及将微粒浆体燃料(例如,水煤燃料)和其它难以雾化的燃料和/或具有磨蚀性的燃料喷射到柴油发动机和其它高压反应器或燃烧室中。

本发明还涉及使用富氧鼓风气体将水煤燃料和其它难以雾化的燃料和/或具有磨蚀性的燃料雾化到柴油发动机中或直燃燃气轮机中以捕获CO2。

背景技术

当前用于柴油发动机中的传统柴油和重质燃料油的喷射技术采用燃料压力雾化技术。这包括通过小孔(0.2-1mm)以高压(50-200MPa)将燃料泵入到发动机中。这产生高速度(通常为200-400m/s),引起高速射流断裂和雾化。断裂和雾化的发生受多个因素影响,包括:离开喷嘴孔的液体流中的湍流,以及高速液体与汽缸上部中的相对密集的压缩空气的相互作用。

一直以来,人们都有兴趣在柴油发动机中使用水煤浆燃料。水煤浆燃料的性质和柴油及燃料油的性质有很大不同,因为它们含有高浓度的颗粒(50-60wt%的煤,1-2wt%的煤矿物质),高浓度的颗粒导致更高的黏度和更高的表面张力。此外,煤颗粒和矿物颗粒是高度磨蚀性的。将这些燃料喷射到柴油发动机中会面临着诸多技术挑战:

1.在每个点火循环期间以正确的时间和速度对送往喷嘴的燃料进行增压和计量。

2.将燃料以精细分散开的状态推进到燃烧室中以引起混合,从而提供所需燃烧速度,完成燃烧,并减少形成具有磨蚀性的燃烧残留和未燃烧的燃料。

3.保护燃料系统中的滑动表面和密封表面(例如,单向阀/排气阀,断流滑阀,喷嘴滑阀)免受微粒污染,微粒污染会快速堵塞滑动间隙并引起磨料磨损。

4.将通过表面,特别是阀座和喷嘴的燃料的速度最小化,从而最小化磨耗和气穴造成的磨损和损害。

5.提供将燃料从喷射器清空的能力,从而防止在停工期间形成油泥和堵塞。

6.将发动机上的附加负荷最小化以操作喷射装置。

尽管存在这些问题,并且与传统燃料油相比水煤浆燃料的性质有巨大差异,但是多个演示计划,特别是美国能源部(USDOE)在1978年至1993年之间资助的演示计划成功演示了水煤浆燃料的喷射。喷射系统的这些演示的合理性能的最大成功之处是对用于传统柴油发动机燃料油的系统所作的改动相对较少。所演示的改动包括使用增加的喷射压力,对密封表面、碳化物或陶瓷阀座进行密封油保护,以及使用陶瓷或金刚石紧凑型喷嘴。

但是,尽管成功演示了改进的传统加压雾化装置,阀座磨损和喷嘴孔腐蚀仍然是个问题,并很可能将喷射器的寿命限制为大约2,000个小时。这比现在使用燃料油的大型发动机的寿命短得多,在现有的大型发动机中,喷射器喷嘴的更换和喷射器维修之间的时间间隔为大于16,000小时。

总而言之,对改进的传统加压雾化器而言,2,000小时的喷射器寿命被认为是无法令人满意的,到目前为止,这阻碍了在研发阶段之外在柴油发动机中使用煤的进展。

这些技术问题以及喷射装置的加速磨损降低了雾化质量,导致在已雾化燃料的干燥过程中产生较大的煤颗粒。增加煤的有效粒径会降低颗粒加热速度,减缓燃烧,并增加废气中的未燃烧煤焦。煤团结同样会增加因燃烧而形成的粉煤灰的粒径,这是由于在煤结块中含有的各个灰粒的熔合。降低的雾化质量所导致的最终后果是增加了煤焦的量以及燃烧气体中粉煤灰颗粒的尺寸,这两者都会增加对汽缸和活塞环的磨损,以及活塞环粘结、排气阀磨损和涡轮增压器涡轮磨耗等其它问题。

美国4569484号专利公开了一种用于将雾化煤浆喷射到柴油发动机中的喷射器。压缩气体利用带孔盘或锥形吸气机使喷射器中的燃料雾化。由于该装置将煤浆和雾化器内的高速空气混合在一起,雾化器喷嘴承受非常高速的煤浆,这会引起严重的腐蚀磨损。

本发明的一个目的是解决或至少减轻上述问题中的一个或多个,由此促进水煤浆燃料在柴油发动机中的使用。

本发明的概念是采用并改进一种在早期柴油发动机中采用的但现已放弃已久的技术,即鼓风喷射。尽管鼓风喷射最开始是用于柴油发动机,但是它从二十世纪三十年代早期开始就完全被单射流(即,连贯液体射流)喷射取代,这主要是因为驱动压缩机以提供鼓风所导致的功率损耗(通常为柴油和燃料油发动机功率的7-8%)。这超过了鼓风雾化带来的好处(例如,优秀的雾化和混合),并降低了喷射过程中打断或延长喷雾持续时间的液压压力波。

早期的鼓风喷射系统包括:

·空气压缩机,其提供比发动机压缩压力高若干MPa压力的充足气源,发动机压缩压力通过多级压缩机达到5-8MPa。当发动机速度降低时,喷雾阀打开更长时间,因此,喷射空气压力通常在空转时被降低至4MPa。这防止了因为燃料太快喷射所导致的燃烧爆震,并降低了过量喷射空气的膨胀燃烧的激冷效应。

·高压空气瓶,其具有足够的容量来提供用于喷射的稳定高压空气流以及启动发动机。

·位于每个发动机汽缸中的雾化器,其通过高压空气鼓风将计量燃料以充分雾化和分配的状态喷射到燃烧室中。用于液体和煤尘燃料的雾化器,其使用一系列混合装置,其中鼓风和燃料在通过喷嘴喷出之前混合。尽管这些喷嘴在同一时代发展,但是它们的设计并未使用关于阻流的知识。在完全理解等熵流之前,放弃了使用这些喷嘴。

·凸轮机构,其用于对雾化器阀进行计时并抬升雾化器阀,通过控制燃料流以及雾化空气流来控制喷射过程。

·燃料泵,其根据发动机速度和负荷要求对燃料进行计量并向每个雾化器输送合适量的燃料。就鼓风雾化而言,燃料压力主要由装载有弹簧的截止阀确定,开启压力设定为比汽缸中的峰值燃烧压力大得多(以将逆流压入到燃料系统中)。

对本说明书中任何现有技术的引用不是,并且不应被视为承认,或者以任何形式表明该现有技术形成澳大利亚或任何其它法域的公知常识,或者该现有技术可以合理地被本领域技术人员确定,理解或视为是相关的。

发明内容

本发明包括对雾化器喷射器进行配置,由此,在原位置上,鼓风气体撞击并雾化燃烧室中(而非喷射器组件中)的燃料,从而促进使用微粒浆体燃料的发动机的运行。

本发明在第一方面提供了一种雾化器喷射器,包括:

终止于第一出口中,沿着中心轴喷出微粒浆体燃料射流的中心管;以及

邻近中心管从而与所述中心管一起限定导管装置的结构,所述导管装置与第一出口周围用于鼓风气体的一个或多个第二出口连通,所述导管装置被配置为对鼓风气体进行加速,从而使其从所述第二出口以超音速鼓风流射出,其中,邻近所述第二出口,所述结构的一个或多个内表面轴向会聚,从而将射出的超音速鼓风流引导到第一出口下游的微粒浆体燃料射流中,由此使燃料雾化。

在一个实施方式中,所述结构围绕所述中心管,从而所述一个或多个第二出口包括在所述第一出口周围的环形出口,并且邻近所述第二出口的所述结构的所述一个或多个内表面包括邻近所述第二出口的连续边缘表面部分。优选地,所述中心管的锥形或金字塔形端面与所述连续边缘表面部分相对,从而进一步促进将所述射出超音速鼓风流引导到所述第一出口下游的所述微粒浆体燃料射流中。

在另一个实施方式中,中心管的一个或多个倾斜端面与一个或多个内表面相对,从而进一步促进将射出超音速鼓风流引导到第一出口下游的所述微粒浆体燃料射流中。

有利地,一个或多个内表面和端面使得在运行过程中鼓风流相对于中心轴的会聚角为5-90°,优选为30-85°,更优选为40-80°。

邻近第二出口的所述一个或多个内表面沿着鼓风气体的流向至少部分是曲线的和凹面的。

或者,或额外地,邻近第二出口的所述一个或多个内表面沿着鼓风气体的流向大体上是直的。

导管装置可以被配置为通过限制结构对鼓风气体进行加速,该限制结构优选沿着鼓风气体的流向平滑地会聚-扩散。

在一个实施方式中,第一出口大体上是圆形的,并且超音速鼓风流具有环形的横截面。

或者,第一出口的横截面可以是椭圆形的或细长形的,从而微粒浆体燃料射流是扇形射流。

第一出口可以是细长槽,一个或多个第二出口包括位于第一出口的相对侧,并且基本上平行于第一出口的一对槽。

在第二方面,本发明提供了一种雾化器喷射器,包括:

终止于第一出口中,沿着中心轴喷出微粒浆体燃料射流的中心管;以及

围绕所述中心管从而与所述中心管一起限定导管的结构,所述导管与所述第一出口周围用于鼓风气体的第二出口连通,所述导管被配置为对所述鼓风气体进行加速,从而使其从所述第二出口以超音速鼓风流射出;

其中所述第二出口被配置为使所述射出的鼓风流轴向会聚到所述微粒浆体燃料射流上,从而将所述射流限制在所述第一出口下游的所述鼓风流的虚拟孔口中,由此促进所述微粒浆体燃料的下游雾化,并降低所述微粒浆体燃料对所述第一出口的磨损。

射出的鼓风流可以与第一出口的燃料排放的所述微粒浆体燃料射流横向隔开,由此轴向会聚的鼓风流在虚拟孔口的正上游高度紊乱,从而进一步促进浆体燃料的雾化。

优选地,虚拟孔口对微粒浆体燃料射流的限制包括对射流进行下游扩散,从而促进所述微粒浆体燃料的雾化。

有利地,第二出口被配置为使得射出的鼓风流部分地通过邻近第二出口的所述结构的内部连续边缘表面部分而轴向地会聚到微粒浆体燃料射流上。

在第二方面的一个实施方式中,第二出口包括在第一出口周围的环形出口。

中心管的锥形或金字塔形端面可以与连续边缘表面部分相对,从而进一步促进射出的超音速鼓风流轴向地会聚到微粒浆体燃料射流上。

在本发明的第二方面中,导管可以配置为通过限制结构对鼓风气体进行加速,该限制结构优选沿着鼓风气体的流向平滑地会聚-扩散。

本发明还提供一种燃烧装置,包括:

限定燃烧室的结构;以及

根据本发明的第一或第二方面的雾化器喷射器,该雾化器喷射器被定位并且被配置为将微粒浆体燃料喷射到所述燃烧室中,并利用伴随的鼓风流对燃料进行雾化。

在一个实施方式中,燃烧装置配置为用作压缩点火发动机或柴油发动机。

在第三方面,本发明提供了一种燃烧装置,包括:

限定燃烧室的结构;以及

雾化器喷射器,该雾化器喷射器被配置为利用伴随的气体的鼓风流将微粒浆体燃料射流喷射到所述燃烧室中,所述伴随的气体鼓风流使所述燃料雾化;

其中所述雾化器燃料喷射器进一步被配置为使所述鼓风流碰撞并雾化所述燃烧室中的燃料,从而以所述微粒浆体燃料促进所述装置的运行。在第三方面的一个实施方式中,燃烧装置配置为用作压缩点火发动机或柴油发动机。

在第三方面,雾化器喷射器可以被配置为将鼓风流引导至微粒浆体燃料射流,并将所述鼓风流会聚到射流上,从而将所述射流限制在第一出口下游的鼓风流的虚拟孔口中。优选地,鼓风流与燃料排放的微粒浆体燃料射流横向隔开,由此轴向会聚的鼓风流在虚拟孔口的正上游高度紊乱,从而进一步促进浆体燃料的雾化。虚拟孔口对微粒浆体燃料射流的限制包括对射流进行下游扩散,从而促进所述微粒浆体燃料的雾化。

本发明的结构-其中鼓风气体碰撞并雾化燃料出口下游的燃料,在原位时,碰撞并雾化燃烧室中的燃料-被称为“外部混合”,因为高速鼓风气体和浆体燃料的混合主要,尽管不一定是仅仅,发生在喷嘴组件的外部,与此相反,前述早期鼓风喷射器是“内部混合”,即混合是在喷嘴的内部发生。外部混合的使用极大地降低,甚至能够实质上消除喷嘴磨损并提升雾化性能。

至少,在一个或多个优选实施方式中,本发明实质上减少了提供压缩鼓风气体(空气或其它气体)导致的能量损耗,因此对现代发动机的鼓风雾化有利,此外还获得其它益处,这些其它益处促进微粒浆体燃料的使用。

需要注意,燃烧浆体及液体燃料的锅炉已经使用了一系列超音速雾化装置,但是,锅炉应用是以接近大气压力,并且以相对较低的燃料流量连续在炉子中燃烧燃料。以高峰值流量和高压力进行间歇运行实质上改变了所需的结构设计,使得现有的超音速装置不适于在发动机上使用。

本发明的装置非常适合与难以雾化的重质燃料和/或具有磨蚀性的燃料,例如,水煤浆、水炭浆、藻浆燃料、乳液、木粉浆和褐煤浆。

该装置还非常适合于利用富氧鼓风气体对水煤燃料进行雾化,因为当需要捕获CO2时,烧煤柴油发动机或燃煤涡轮机进行氧气燃烧时需要以上雾化。在该应用中,理想的情况是燃料在进入燃烧室之前不与氧气流接触,从而避免在喷嘴中预先燃烧。

按照设想,装置还非常适合于将燃料雾化到其它高压燃烧室中,例如通常以高于1Mpa以上的压力运行的气化炉或高压燃烧室。

在一个实施方式中,雾化器喷射器包括喷嘴,该喷嘴包括:

a.同轴管,所述同轴管包括中心管,中心管用于从喷射器通过喷嘴输送基本上液体的流体,使液体在喷嘴出口处从中心管射出,

b.围绕所述中心管设置的环形套筒,该环形套筒与中心管具有共同轴线,并将用于鼓风流体的环形通道限定为用于以低于超音速的速度输送流体的装置,并使鼓风流体流经所述环形通道,以及会聚部分,接着会聚部分的是喉形结构,然后是扩散部分,扩散部分位于环形通道的出口附近,并在喷射结束时使所述鼓风流体以降低的压力以超音速射出,降低的压力基本上是发动机中的最高燃烧室压力。会聚部分和扩散部分的轮廓提供了均匀的气体速度变化。

另一方面,本发明提供了一种用于操作配置有燃料喷射器的柴油发动机的方法,所述燃料喷射器配置为利用伴随的鼓风气体将燃料喷射到所述发动机的燃烧室中,所述伴随的鼓风气体使所述燃料雾化,所述方法包括通过会聚所述鼓风以碰撞所述燃烧室中的燃料来喷射微粒浆体燃料,例如水煤浆燃料,从而将所述燃烧室中的燃料雾化以进行压缩点火,其中所述鼓风气体通过限制结构提供,并且所述限制结构上游的气体压力至少为所述燃烧室中的压力的两倍,从而所述鼓风气体是超音速的。限制结构上游的气体压力至少为30MPa。

除非另有要求,此处所用的术语“包括”及术语变形,例如“包含”不应理解为排除其它添加物、部件、整数或步骤。

附图说明

下面仅以示例的方式,参照附图来进一步描述本发明,在这些附图中:

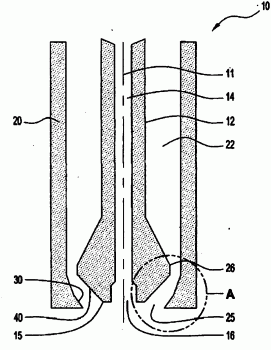

图1是根据本发明第一实施方式的雾化器喷射器的轴向横截面示意图;

图2是图1所示雾化器喷射器的端视图;

图3是对图1中径向区域A进行的一个优化的几何图解图;

图4是与图3相对应的流程图,显示了浆体燃料流和鼓风气体流,以及当雾化器喷射器运行时它们的下游相互作用;

图5和图6与图1和图2相似,它们是根据本发明第二和第三方面的第二实施方式的示意图;

图7和图8与图1和图2相似,它们是根据本发明第二和第三方面的第三实施方式的示意图;

图9和图10与图1和图2相似,它们是根据本发明第二和第三方面的第四实施方式的示意图;

图11和图12显示了对雾化器喷射器的改进,该改进设计为在浆体射流在与超音速鼓风流相互作用之前增加浆体射流的不稳定性;

图13和图14显示了雾化器喷射器的改进结构,该改进机构用于提供预雾化以增加雾化并与主超音速鼓风流结合;

图15和图16显示了本发明第三方面的提升阀式实施方式;

图17和图18是示意布局图,分别显示了电子控制的鼓风气体和燃料喷射,从而使鼓风气体消耗最小化,同时确保整个喷射事件的均匀雾化。

具体实施方式

本发明的一个优选形式是超音速雾化器,其通过超音速鼓风气体进入发动机燃烧室后对浆体燃料的强剪切和振荡动力学作用将水煤浆燃料喷射到柴油发动机中。

图1和图2显示了这种雾化器喷射器10的一个实施方式,其包括限定中心通道14的中心管12,中心管12终止于喷嘴15的第一或燃料出口16中,用于沿着中心轴11喷出微粒水煤浆燃料射流100(图4)。

形式为套筒20的结构环绕中心管12,从而与管一起限定用于鼓风气体的环形导管22,环形导管22与喷嘴15周围的环形出口25连通。导管22具有限制结构或喉形结构26(例如,图中所示的会聚-扩散部分),从而对鼓风气体进行加速,使其从环形出口25以超音速鼓风流110的形式射出(图4)。

邻近鼓风气体出口25,套筒20的内部连续边缘表面部分30形成底切,该底切轴向会聚从而将射出的超音速鼓风流110引导到喷嘴15下游的微粒浆体燃料射流100中,从而获得最佳的燃料雾化。中心管12末端上的燃料出口16周围的喷嘴15上的锥形或金字塔形表面40进一步增强了对鼓风气体流110的引导,表面40与底切表面部分30相对。相对的表面30,40优选地朝着轴11相对地向内会聚。

用于将鼓风气体引入环形导管22中的装置可以是压缩机或蒸汽锅炉。通常提供有泵以将液体燃料输送到中心管12中。该泵可以使液体燃料以大约10至大约100m/s的速度流过中心管。鼓风气体出口处的鼓风流体气体的速度范围可以是大约330至大约600m/s。

雾化气体可以是压缩空气,压缩发动机的排放气体,压缩燃料气体(例如,天然气),或者使用从发动机冷却系统和发动机排放气体获得的热量的锅炉所产生的蒸汽,或者与氧气燃烧以捕获CO2相关的氧气-排放气体混合物。

应该注意的是,对气体进行压缩以实现所要求的鼓风雾化所需的功大致上与所获得的压力比成正比,因此,相对于早期的发动机鼓风雾化器中所用的压缩(约为5-6MPa)而言,提供附加压缩(举例来说,对于柴油发动机而言,30MPa)所需的功相对较小。这更多地通过在实现雾化的过程中更有效地使用超音速鼓风气体得到补偿,允许使用更少量的鼓风气体。一般而言,对将实现的整体超音速流而言,限制结构26上游的气体的压力应该至少是燃烧室中的压力的两倍(即2:1),其中鼓风流110喷射到该燃烧室中。当实际压力比为2:1时,1.85至2.15范围内的振荡被认为是可以接受的。

会聚-扩散部分26被构造为使得鼓风气体在离开喷射器并拦截燃料射流之前被加速到超音速。气流在其横截面中并不是到处都是超音速的,而是径向变化的和局部变化的,并以其局部速度振荡。扩散部分及喉部的面积比可以为大约1.3至大约3,例如,大约1.8。为实现高度雾化,需要为鼓风气体提供比水煤浆射流的动量通量更高的动量通量。动量通量定义为鼓风气体的密度和其速度平方的乘积。由于柴油发动机中的压力在喷射时至少为5Mpa,并且鼓风气体的压力高于15MPa,所以气体密度比锅炉应用的气体密度高得多,这实质上降低了所需的鼓风气体的量,包括早期柴油发动机所用的亚音速鼓风雾化器所需的鼓风气体的量。

只要可以得到足够的绝对压力比来在最高期望的燃烧室压力的情况下实现鼓风气体扩散部分中的设计工况,就可以使用针对可压缩流的标准物理和热力学方程来设计雾化器,并可以避免考虑在微粒燃料喷射期间发动机汽缸中的变化压力。

图3是对图1中径向区域A进行的一个优化的几何图解图,而图4是与图3相对应的流程图,显示了浆体燃料流和鼓风气体流,以及当雾化器喷射器运行时它们的下游相互作用。

鼓风气体的外部会聚流用作不断更新的“虚拟孔口”或“气体孔口”120,其具有快速振荡的形状,这有助于混合和雾化。外部会聚的意思是超音速流中存在径向-向内分量,这增加了鼓风气体(或“辅流体”)的穿透或对燃料射流(“主流体”)的穿透,從而允許使用更少的辅流体质量流率来实现类似效果。这克服了直喷鼓风雾化器通常会遭遇的能量效率差的问题,甚至会胜过单一流体雾化器的能量效率。上下文的“会聚”指的是汇合在对称轴上的流以及浆体液体射流的整体方向。

鼓风流的会聚角-即图4中的角a,鼓风流的中间核心和轴11之间的角度-优选为5-90°,更优选为30-85°,最优选为40-80°。合适的角度被认为是大约75°。一般而言,应该根据燃料的性质和喷雾的目的来优化表面部分30和表面40的角度、鼓风流的会聚角,以及质量流率。但是,由于倾斜度的原因,需要在雾化效率和喷雾深度之间作出取舍。不同的发动机燃烧室的几何形状会要求不同的喷雾深度,因此最佳接近角也会变化。此外,希望避免燃料过度回流过喷嘴15的表面。

超音速流区域和轴之间的三角形区域包含涡流,易于将一些燃料上抛到超音速流中。该涡流效应与收缩效应一起形成“虚拟喷嘴”。燃料的粘弹性性质在流动面积(例如,用于平口喷嘴的流动面积)发生跳变的前后引起上述涡流。

鼓风流的整体性质具有极高的湍流能量,因为当鼓风流会聚到对称轴上时变为跨音速。在特性变化为跨音速流之前输送的超音速流的动态压力使对浆体燃料的冲击压力以及音速湍流能量最大化。这在外部发生,并且当辅流与主流相遇时,将辅流从超音速流转换为跨音速流。

这与如美国专利5,044,552中公开的雾化器相反,后者在相互作用的下游保持超音速流,主要是通过剪切剥离/加速来引起雾化。后者的负面作用是消耗更多的辅流(在美国专利5,044,552中提到,辅质量流至少为主质量流的1.5倍至3倍)。本雾化器能够用小于1:1的质量流比例实现燃料的完全分散,由此使产生辅流体所需的能量最小化,已知具有如美国专利5,044,552中公开的设计的要求会将发动机的整体效率降低到无法接受的程度。由于以上原因,并且为了避免配套鼓风气体系统的额外复杂性,这种内部混合设计在二十世纪二十年代就被柴油发动机工业放弃。

所示的雾化器仅仅在与主流体轴向会聚/碰撞之前保持“超音速”流,因为气体、液体小滴和颗粒的混合物意味着相对于其在纯材料中的测量值而言,其局部“声速”被极端地减缓。这会限制喷雾的湍流能量,通过将三种材料混合在一起会使熵产生率最大化。在这些条件下,相对于更低的声速,流很快变为跨音速/亚音速。它的能量很快以明显的非等熵方式浪费在混合和加热上。

在更下游处,当(未膨胀的,密度依然比周围气体高的)辅流体以新的、较慢的音速受限的速度膨胀时,混合物经历有限的膨胀,形成具有酒杯形轮廓的喷雾模式,引起喷雾中的颗粒/液滴进一步分离。

从该行为来判断,看起来喷雾中的声音局部速度为大约70-100m/s,喷雾的主体的穿透速度从来不会快于-50m/s,如果能够实现更快膨胀,喷雾的侧边的最大膨胀角会宽得多。

总之,图1至图4的雾化器喷射器是超音速的,这仅仅是为了在将动态压力用作会聚气刀/气孔/外部混合雾化器之前使该动态压力最大化。通过这种方式,更有效地利用浆体燃料,或者辅流体中的能量,保存质量和生产能量。等熵流有效的区域仅包括沿着辅流体流的区域,直到辅流体流通过混合失去纯度。在下游处,该流体仅仅相对于喷雾股流中的被减缓声速是“超音速的”,并且由于混合过程,该流体不是等熵的。

在不存在主流体的情况下,流体超音速地向下流至在喷嘴外部的会聚区域,然后变为具有跨音速流的特征,展现出极大的压力和速度波动,在流体的周围产生涡练。与美国专利5,044,552公开的喷嘴不同,产生轴向对齐的高速流的效率较低,因此对喷雾股流进行加速的效率较低。与典型一维火箭的喷嘴设计不同,这种取舍使雾化器运行得更好,目的是使与轴平行的速度最大化,并且本领域技术人员通常都会避免会聚的超音速流,因为已知这会在下游导致超音速速度损失。

根据等熵流关系来限定在流体与燃料射流交汇之前的限制结构26和流横截面的面积比。针对最坏情况(在所要求的喷射事件过程中燃烧室压力最高)对这些方程式求解,从而在该设计条件下流体是超音速的,并且鼓风气体的流量与燃料的流量成固定比例,燃料的流量自身由发动机燃料喷射率要求确定。

在此最坏的设计条件下,在燃料射流上或燃料射流附近会产生正激波,引起熵和热量突增,并且当正激波与燃料流体表面交互时借助正激波的不稳定性提供进一步的雾化能量。燃料的分解机制是由于鼓风气体碰撞燃料射流表面的动态压力,以及系统的不稳定性引起强烈振荡,从而进一步提供使流体分解的能量。

在燃烧室压力低于喷嘴设计压力的情况下,会聚-扩散几何结构提供更高的马赫数条件,并进一步增加可以用于雾化的能量。

与以大气压力运行的锅炉应用相比,高燃烧室压力使鼓风气体的被扩大的(超音速,预激波)密度超过大气压力下空气的密度大约两个量级。锅炉雾化器因此不能获得该动能密度优势。

燃料射流的横截面积被选择为使得燃料流体速度在期望的峰值流量时相对较低,从而实质上降低该孔口的磨损。

该结构以降低的鼓风气体质量流率提供了增强的雾化,并且不需要通过喷嘴孔口的高浆液速度。

需要注意,上述等熵喷嘴流设计方程式通常是从火箭喷嘴设计的角度出发,其中最终压力是大气压力,并且在飞行过程中降低为真空压力。在考虑本发明时必须小心,因为最终压力将从发动机的压缩压力开始,并且可以提升到完全燃烧压力,因此需要成比例的、更大的鼓风气体供应压力来维持足够的雾化性能。此外,在火箭设计中,“燃烧室”位于会聚-扩散喷嘴的上游,而在本发明中是位于下游。

对设计方程式求解,认为在鼓风流与形成燃料射流边界的表面交互时,鼓风流的横截面被充分地扩大。需要注意,在环形导管的情况下,充分扩大的流体横截面表面是与喷嘴同轴对齐的环形部分,顶点向回突出到燃料孔口中。燃料射流的表面是圆柱形的。充分扩大的超音速流体横截面表面因此首先与燃料射流表面在一条线上交互,当质量流交互时,在下游进行混合。

还应注意,作为火箭喷嘴的标准设计计划,理想情况是超音速鼓风气体的流动面积在与燃料流首次交互处,随着流体从喉形结构(最小面积)到被充分扩大的面积线性地增加。这种情况要求超音速导管的壁仅仅对于开槽射流结构而言是扁平的,在环形实施方式中,导管轮廓将被抛物部件取代。

尽管本发明的最简单形式是在整个喷射事件中都以超音速模式运行,从而使雾化的整体效率最大化,对于许多燃料和发动机的组合而言,有效鼓风压力可以被设置为使得超音速流条件和亚音速流条件之间的自动过渡对燃烧率或热释放率进行固有控制,从而避免超过汽缸压力的最大期望值。例如,如果燃料喷射开始时,汽缸压力为14MPa,汽缸压力的最大期望值是15MPa,则喷嘴处的鼓风气体压力应该设为大约30MPa。这会在喷射开始时提供超音速流条件,实现精细雾化、短点火延迟及快速压力提升。一旦汽缸压力超过15MPa,鼓风气体的雾化压力比就会降低到针对超音速条件的标称2:1比例之下,并变为跨音速或亚音速,引起比较粗糙的雾化、更低的热释放率、降低汽缸压力,或者降低汽缸压力提升率。相反,如果在喷射事件中汽缸压力降到15MPa以下,超音速流条件会自动重新开始逐步增加雾化精细度,相应地降低点火延迟,并增加燃烧率以恢复汽缸压力。因此,本发明的这种自我调整功能有利于在燃烧事件期间维持更长时间的最大允许汽缸压力,降低由点火延迟引起的汽缸压力峰值机械过载的风险,点火延迟是由于燃料未充分雾化和混合。这种正面反馈还会降低未充分雾化的燃料所导致的迟燃风险。这些效果会提供增加发动机输出和效率。

在前面提到的1977-94年间进行的USDOE计划就研究了鼓风雾化,并且Nelson和Zimperman(1986)对根据DOE/MC/21100-2078进行的工作进行了报告。这项工作是基于西南研究所(SWRI)于1982年利用鼓风雾化所获得的良好结果。该工作是基于SWRFs宣称在发动机中进行压力雾化是不可行的。但是,SWRI仅使用了75bar的鼓风压力,当使用该压力向后面的测试所用的发动机(峰值压缩压力为大约55bar)中喷射燃料时,发动机的压力比仅为1.3:1,不足以满足超音速条件。能源和环境研究公司(EPRC)对SWRI的工作进行了进一步研究。尽管EPRC做出了大量努力,包括使用了1600psi(107bar)的空气供应(在空气喷嘴喉形结构的上游产生了稍小于2:1的压力比),但是,他们也放弃了鼓风雾化并把注意力集中在压力雾化上。在所有的情况下,都无人确认实现了超音速流。总的来说,之前燃煤发动机工作中的90%以上的努力都致力于实现有效雾化,但是仍然放弃了鼓风雾化,并未认识到超音速条件的要求。

图5和图6显示了图1至图4所述实施方式的更简单的形式110,其中省略了外套筒的底切会聚特征,并且套筒120是直列汽缸。鼓风气体流的轴向会聚依然通过中心管112的锥形或金字塔形端面140促进。

能够使用一系列的改进实施方式,通过实现理想雾化程度、雾化燃料射流形状和速度来优化雾化器的喷射性能,对于给定的水煤浆燃料流最小化鼓风气体消耗、改善雾化量、最小化每个喷射过程开始和结束时的糟糕雾化质量、最小化部件(特别是与水煤浆燃料接触的部件)的损耗,从而改善整体喷射器寿命和可靠性。示例性实施方式包括:

·图7和图8显示了浆液管12的出口16中的扇形射流孔口151,扇形射流孔口151将液体浆液射流成形为扁平扇形。这提供了更薄的液体膜,从而促进雾化过程。

·开槽雾化器喷射器210(图9和图10),其包括用于浆体流体以及鼓风气体出口的基本上扁平的槽216,225,以增加超音速波和气体之间的交互,从而使雾化增强。中心管212现在具有细长的横截面,浆液槽216两侧的一对鼓风气体出口225也具有细长的横截面。

·使用多个孔口以进一步改善鼓风气体与燃料射流的交互,从而控制射流形状,并增加喷嘴容量,例如,多个同轴孔口或堆叠式开槽孔口。

·使用气动活塞或液压活塞来提供截止阀力(替换弹簧),从而改善运动阀座的旋转,这提供了更均匀的阀座磨损以及更长的阀寿命。

煤浆喷嘴的各种实施方式还可以被用于通过提供部分预雾化或通过在煤浆流体中产生其它不稳定性来促进雾化。例子包括细小中心气体射流80,如图11所示,湍流装置82(图12),图13所示的内部混合预雾化器,以及图14所示的外部混合预雾化器,在图13所示的内部混合预雾化器中,为了避免喷嘴磨损,在主浆液出口喷嘴16之前,低水平的初始鼓风气体通过环形导管84被引入以进行预雾化步骤。

在至少本发明的第三方面的另一个实施方式中,浆液管的出口以及鼓风气体孔口由提升阀形的喷嘴形成。该装置构造为将液体浆液射流和超音速鼓风气体成形为围绕图15所示阀的轴设置的径向扇形。提升阀座可以有利地构造为具有凹槽或凸起的肋部,从而限定孔口间隔并提供对射流漩涡的控制。超音速鼓风雾化器的该结构提供了360°的雾化扇。该结构还提供了薄的液体浆液膜以促进雾化过程。在燃料喷射被置于更加靠近汽缸中心线的中心的发动机中,该结构尤其有利。

图16显示了上面描述的提升阀式结构,但是同轴提升阀以串联阀运行,从而控制鼓风气体和/或水煤浆燃料的释放。该结构还具有将雾化器和截止阀/针阀的功能组合在一起以用于鼓风气体和/或浆体燃料的进一步优势。

可以对浆体流体的喷射率和持续时间,以及鼓风气体喷射率和持续时间进行电子控制计时,从而相对于浆体流体流量提供最佳的鼓风气体质量流,并使鼓风气体的消耗最小化。该结构还可以优化喷射初期的燃料流量,从而避免使增压空气冷却。该实施方式在图17中示出。

为进一步降低喷射器磨损,图18显示了一种外开式燃料截止阀。通过该实施方式,与内开式阀相比,可以实质上降低由弹簧或液压或压缩气体活塞提供的阀落座力,从而降低在阀座上节流的浆液。这实质上降低了阀座磨损,使喷射器部件的寿命与超音速雾化喷嘴的寿命相匹配。

负载微粒的重质燃料的喷射专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0