专利摘要

本实用新型提供了一种板式轨道系统。板式轨道系统包括:预制轨道板,预制轨道板的中心具有至少一个限位孔,限位孔的直径大于200毫米;基座,基座的至少一部分位于预制轨道板的下方,且基座具有伸入限位孔内的限位结构;隔离层,预制轨道板与基座之间设置有隔离层;钢轨和扣件,钢轨和扣件设置在预制轨道板的上方。本实用新型解决了现有技术中轨道系统存在轨道结构耐久性差及现场施工效率低的问题。

权利要求

1.一种板式轨道系统,其特征在于,包括:

预制轨道板(10),所述预制轨道板(10)的中心具有至少一个限位孔(11),所述限位孔(11)的直径大于200毫米;

基座(20),所述基座(20)的至少一部分位于所述预制轨道板(10)的下方,且所述基座(20)具有伸入所述限位孔(11)内的限位结构(21),所述限位结构(21)是由自密实混凝土或树脂砂浆灌注形成;

隔离层(30),所述预制轨道板(10)与所述基座(20)之间设置有隔离层(30),所述隔离层(30)包括弹性缓冲层(31),所述弹性缓冲层(31)设置在所述限位孔(11)的孔壁上,以将所述基座(20)与所述预制轨道板(10)隔离并起到缓冲作用;

钢轨(40)和扣件(50),所述钢轨(40)和所述扣件(50)设置在所述预制轨道板(10)的上方。

2.根据权利要求1所述的板式轨道系统,其特征在于,所述限位孔(11)为多个,多个所述限位孔(11)沿所述预制轨道板(10)的延伸方向间隔设置。

3.根据权利要求1所述的板式轨道系统,其特征在于,所述限位孔(11)的孔径自上而下逐渐减小。

4.根据权利要求1所述的板式轨道系统,其特征在于,所述隔离层(30)是土工布层或橡胶层。

5.根据权利要求1所述的板式轨道系统,其特征在于,所述隔离层(30)包括横向排列的多个条状减振垫(32)和多个条状泡沫板(33),所述条状减振垫(32)的两侧分别设置有所述条状泡沫板(33)且装配成一体,且二者均沿所述预制轨道板(10)的延伸方向延伸。

6.根据权利要求5所述的板式轨道系统,其特征在于,所述板式轨道系统朝向所述隔离层(30)的一侧具有定位槽(60),所述条状减振垫(32)的一部分嵌入所述定位槽(60)内。

7.根据权利要求1至6中任一项所述的板式轨道系统,其特征在于,所述限位结构(21)的顶端突出于所述限位孔(11)或与所述限位孔(11)的顶部开口平齐。

8.根据权利要求1至6中任一项所述的板式轨道系统,其特征在于,

所述预制轨道板(10)为钢筋混凝土轨道板、先张预应力轨道板或后张预应力轨道板中的一种或多种;和/或

所述预制轨道板(10)的四角表面或侧面设置排流端子或接地端子;和/或

所述预制轨道板(10)上设置铺板测量用基标。

9.根据权利要求1至6中任一项所述的板式轨道系统,其特征在于,

多个所述限位孔(11)的孔截面呈圆形、多边形、椭圆形中的一种或多种。

说明书

技术领域

本实用新型涉及轨道交通工程技术领域,具体而言,涉及一种板式轨道系统。

背景技术

我国传统的整体道床轨道施工主要采用人工精调轨道、现场浇筑混凝土方式,存在施工进度缓慢、混凝土现浇质量控制难、工人劳动强度大、作业环境恶劣等问题。线路运营后混凝土道床易开裂,在主体结构变形、重复振动及水的侵蚀等综合作用下,道床混凝土裂缝易发展为病害,可引起钢筋锈蚀、降低结构承载能力及耐久性,影响整体道床美观及使用寿命,整体道床大修表明,混凝土整体道床伤损治理难度大、维修成本高。另外,正线一般地段轨道结构大部分采用无砟轨道,一般地段采用短枕式或长枕埋入式现浇整体道床,减振地段根据需求不同,采用梯形轨枕式、隔振垫浮置板式、钢弹簧浮置板式等减振型无砟轨道。

也就是说,现有技术中的轨道系统存在轨道结构耐久性差及现场施工效率低的问题。

实用新型内容

本实用新型的主要目的在于提供一种板式轨道系统,以解决现有技术中轨道系统存在轨道结构耐久性差及现场施工效率低的问题。

为了实现上述目的,根据本实用新型的一个方面,提供了一种板式轨道系统,包括:预制轨道板,预制轨道板的中心具有至少一个限位孔,限位孔的直径大于200毫米;基座,基座的至少一部分位于预制轨道板的下方,且基座具有伸入限位孔内的限位结构;隔离层,预制轨道板与基座之间设置有隔离层;钢轨和扣件,钢轨和扣件设置在预制轨道板的上方。

进一步地,限位孔为多个,多个限位孔沿预制轨道板的延伸方向间隔设置。

进一步地,限位孔的孔径自上而下逐渐减小。

进一步地,隔离层是土工布层或橡胶层。

进一步地,隔离层包括弹性缓冲层,弹性缓冲层设置在限位孔的孔壁上,以将基座与预制轨道板隔离并起到缓冲作用。

进一步地,隔离层包括横向排列的多个条状减振垫和多个条状泡沫板,条状减振垫的两侧分别设置有条状泡沫板且装配成一体,且二者均沿预制轨道板的延伸方向延伸。

进一步地,板式轨道系统朝向隔离层的一侧具有定位槽,条状减振垫的一部分嵌入定位槽内。

进一步地,限位结构的顶端突出于限位孔或与限位孔的顶部开口平齐。

进一步地,预制轨道板为钢筋混凝土轨道板、先张预应力轨道板或后张预应力轨道板中的一种或多种;和/或预制轨道板的四角表面或侧面设置排流端子或接地端子;和/或预制轨道板上设置铺板测量用基标。

进一步地,多个限位孔的孔截面呈圆形、多边形、椭圆形中的一种或多种。

应用本实用新型的技术方案,板式轨道系统包括预制轨道板、基座、隔离层、钢轨和扣件,其中,预制轨道板的中心具有至少一个限位孔,限位孔的直径大于200毫米,基座的至少一部分位于预制轨道板的下方,且基座具有伸入限位孔内的限位结构,预制轨道板与基座之间设置有隔离层,钢轨和扣件设置在预制轨道板的上方。

由于基座和限位结构是由自密实混凝土或树脂砂浆灌注形成,优选的,采用自密实混凝土进行灌注。所以在预制轨道板的中心开设限位孔便于对基座和限位结构进行灌注,灌注前,预制轨道板应可靠固定,防止起浮及横移,避免灌注后形成的基座与预制轨道板发生偏移。在灌注时应选择较低位置处的限位孔进行灌注。基座和限位结构一次性灌注形成,减小了工人的劳动强度,且可以加快轨道施工进度。限位结构嵌入到限位孔中,限位结构与限位孔相互配合可以约束预制轨道板和基座的横、纵位移,增加了钢轨在预制轨道板上的稳定性。采用扣件将钢轨固定在轨道板上,根据测量结果指导钢轨精调,通过扣件调整钢轨左右位置以满足轨道铺设精度。

附图说明

构成本申请的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

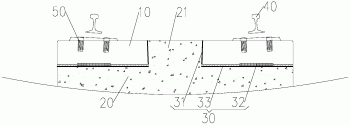

图1示出了本实用新型的一个可选实施例板式轨道系统纵断面示意图;

图2示出了图1中板式轨道系统的横截面示意图;

图3示出了图1中预制轨道板的平面示意图;

图4示出了图1中预制轨道板的横截面示意图;

图5示出了图1中板式轨道系统的横截面示意图;

图6示出了本实用新型的另一个可选实施例的板式轨道系统的横截面示意图。

其中,上述附图包括以下附图标记:

10、预制轨道板;11、限位孔;20、基座;21、限位结构;30、隔离层;31、弹性缓冲层;32、条状减振垫;33、条状泡沫板;40、钢轨;50、扣件;60、定位槽。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

需要指出的是,除非另有指明,本申请使用的所有技术和科学术语具有与本申请所属技术领域的普通技术人员通常理解的相同含义。

在本实用新型中,在未作相反说明的情况下,使用的方位词如“上、下、顶、底”通常是针对附图所示的方向而言的,或者是针对部件本身在竖直、垂直或重力方向上而言的;同样地,为便于理解和描述,“内、外”是指相对于各部件本身的轮廓的内、外,但上述方位词并不用于限制本实用新型。

为了解决现有技术中轨道系统存在轨道结构耐久性差及现场施工效率低的问题,本实用新型提供了一种板式轨道系统。

如图1至图6所示,板式轨道系统包括预制轨道板10、基座20、隔离层30、钢轨40和扣件50,其中,预制轨道板10的中心具有至少一个限位孔11,限位孔11的直径大于200毫米,基座20的至少一部分位于预制轨道板10的下方,且基座20具有伸入限位孔11内的限位结构21,预制轨道板10与基座20之间设置有隔离层30,钢轨40和扣件50设置在预制轨道板10的上方。

由于基座20和限位结构21是由自密实混凝土或树脂砂浆灌注形成,优选的,采用自密实混凝土进行灌注。所以在预制轨道板10的中心开设限位孔11便于对基座20和限位结构21进行灌注,灌注前,预制轨道板10应可靠固定,防止起浮及横移,避免灌注后形成的基座20与预制轨道板10发生偏移。在灌注时应选择较低位置处的限位孔11进行灌注。基座20和限位结构21一次性灌注形成,减小了工人的劳动强度,且可以加快轨道施工进度。限位结构21嵌入到限位孔11中,限位结构21与限位孔11相互配合可以约束预制轨道板10和基座20的横、纵位移,增加了钢轨40在预制轨道板10上的稳定性。采用扣件将钢轨40固定在预制轨道板10上,根据测量结果指导钢轨40精调,通过扣件50调整钢轨40左右位置以满足轨道铺设精度。

当下部结构沉降较大需进行道床结构维修时,将扣件50松开一定范围,将限位结构21周边混凝土凿除部分,将预制轨道板10顶起至设计高度后支护模板,从限位孔11处灌注维修专用材料。

当需要更换条状减振垫32时,将扣件50松开一定范围,将限位结构21周边混凝土凿除部分,将预制轨道板10顶起一定高度,从预制轨道板10侧面更换条状减振垫32,预制轨道板10复位后在限位孔11处灌注维修专用材料。

如图4所示,限位孔11为多个,多个限位孔11沿预制轨道板10的延伸方向间隔设置。多个限位孔11的设置,可以使基座20和限位结构21从多个地方进行灌注,使得预制轨道板10下方的区域均匀的充满灌注材料,增加了板式轨道系统的在运行过程中的稳定性。此外,多个限位孔11与多个限位结构21相配合,可以对板式轨道系统起到更好的限位功能。需要说明的是,限位孔11的个数主要根据预制轨道板10的长度来设计。

如图5所示,限位孔11的孔径自上而下逐渐减小。限位孔11设置成孔径自上而下逐渐减小的形状,可以有效抑制预制轨道板10上浮的位移,且便于预制轨道板10制作时脱模。

如图2和图3所示,隔离层30包括弹性缓冲层31,弹性缓冲层31设置在限位孔11的孔壁上,以将基座20与预制轨道板10隔离并起到缓冲作用。弹性缓冲层31可以有效避免在灌注的过程中由于热胀冷缩的作用而使限位孔11与限位结构21之间产生缝隙。进而有效地避免了限位孔11附近区域积水后渗入预制轨道板10的底部,同时也便于运营阶段养护维修。

如图2和图3所示,隔离层30包括横向排列的多个条状减振垫32和多个条状泡沫板33,条状减振垫32的两侧分别设置有条状泡沫板33且装配成一体,且二者均沿预制轨道板10的延伸方向延伸。条状减振垫32是橡胶或聚氨酯发泡材料,同等条件下采用条状减振垫32可提高减振效果,降低减振轨道投资成本。条状泡沫板33是珍珠棉泡沫板或类似性能的材料,其刚度应远低于条状减振垫32的刚度,避免影响减振效果。

如图5所示的具体实施例中,板式轨道系统朝向隔离层30的一侧具有定位槽60,条状减振垫32的一部分嵌入定位槽60内。定位槽60为条状减振垫32的装配提供了定位,减小了条状减振垫32装配错位的可能性。此外,条状减振垫32的一部分嵌入定位槽60内,可以减小条状减振垫32从预制轨道板10上脱落,防止运营阶段条状减振垫32滑动。条状减振垫32与预制轨道板10在工厂进行粘接。条状减振垫32设置在预制轨道板10的下表面的定位槽60内,定位槽60沿钢轨方向设置。定位槽60与条状减振垫32应具有良好的公差配合。

具体的,条状减振垫32、条状泡沫板33、弹性缓冲层31在工厂生产、检验合格后,运输至轨道板制造工厂进行装配。条状减振垫32粘贴在预制轨道板10底部的定位槽60内,条状泡沫板33粘贴在板底条状减振垫32之外区域,弹性缓冲层31粘贴在限位孔11周围,将接缝部位进行密封,避免现场浇筑时浆体渗入,防止影响减振效果。

在图6所示的另一个具体实施例中,隔离层30的结构与图5中是不同的。具体的,隔离层30是土工布层或橡胶层。隔离层30的设置,可以使基座20与预制轨道板10之间分离,避免了基座20下沉带动预制轨道板10下沉,而使预制轨道板10变形的现象产生,另外,也便于下部基础沉降后的维修。相应地,板式轨道系统也不再开设定位槽60,以减小板式轨道系统的制作难度和制作成本。

如图2和图3所示,限位结构21的顶端突出于限位孔11或与限位孔11的顶部开口平齐。避免限位结构21区域积水后渗入预制轨道板10底部。

具体的,预制轨道板10为钢筋混凝土轨道板、先张预应力轨道板或后张预应力轨道板中的一种或多种;和/或预制轨道板10的四角表面或侧面设置排流端子或接地端子;和/或预制轨道板10上设置铺板测量用基标。优选的,露天环境宜使用预应力轨道板,隧道内宜使用钢筋混凝土轨道板。预制轨道板10四角表面或侧面设置排流端子或接地端子,满足城市轨道交通或高速铁路等不同运营条件接口要求。预制轨道板10上设置铺板测量用基准器,便于采用不同测量方式进行铺轨施工。

根据现场测量放线标记,布设基座20、限位结构21中的钢筋。将装配好的预制轨道板10运输至施工现场,根据直线地段、曲线地段布板设计粗铺预制轨道板10,利用CPⅢ控制测量网或基标、预制轨道板10上基准器精调预制轨道板10各向位置,校核、确认预制轨道板10位置后,采用工装固定预制轨道板10,防止自密实混凝土浇筑时预制轨道板10起浮及横移,校核、确认轨道板位置后进行基座20、限位结构21材料灌注。

线路曲线超高在基座20上实现。即曲线地段的超高设置在灌注的自密实混凝土层上。

可选地,多个限位孔11的孔截面呈圆形、多边形、椭圆形中的一种或多种。可以根据限位孔11和限位结构21实际的使用需求和加工难度来确定。

本实用新型中的板式轨道系统可以在在隧道、地面以及桥梁上进行铺设。

从以上的描述中,可以看出,本实用新型上述的实施例实现了如下技术效果:

与普通地段无砟轨道结构型式不统一,给施工及运营阶段养护维修带来较大不便。从工程实体的施工质量、建设项目全寿命周期成本及后期的养护维修便利性等方面综合考虑,预制板式轨道明显优于现浇整体道床,预制板式轨道便于因下部结构沉降需进行道床结构的维修,而且对于地铁随着上部建筑及规划的变化,原减振结构升级改造等方面具有明显的优势,也符合国家倡导的轨道交通建设工程绿色、安全建造发展方向。该结构主要轨道部件在工厂进行预制、装配,保证了道床质量及耐久性,解决了现浇整体道床施工进度缓慢、混凝土现浇质量控制难、现场工人劳动强度大等不足,便于因下部结构沉降等病害发生时进行道床结构维修。采用条状减振垫32布置方式,降低了减振轨道成本,可统一减振地段与一般地段的轨道结构型式,现场施工及后期养护维修方便。

显然,上述所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、工作、器件、组件和/或它们的组合。

需要说明的是,本申请的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本申请的实施方式能够以除了在这里图示或描述的那些以外的顺序实施。

以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

板式轨道系统专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0