IPC分类号 : D01F8/02,D01F8/18,C08L1/28,C08L5/08,C02F1/28

专利摘要

本发明公开了一种纤维素与壳聚糖杂纤维的制备方法,包括如下步骤:(1)取纤维素烘干、粉碎获得纤维素粉末;取纤维素粉末与酸性离子液体混合液,保温,加入羧基化试剂,搅拌加热处理;(2)取壳聚糖与酸性离子液体混合液,混合均匀,加热处理;(3)将步骤(1)和(2)获得的产物进行混合,加热搅拌均匀反应;(4)将获得的样品,加入再生试剂洗涤除去酸性离子液体混合液等液体试剂,固体经过干燥获得杂纤维。本发明获得的杂纤维具有保水性好和热稳定性高,抗菌,环保的特点,具有透气、保湿、多孔等特性。反应物在反应过程中稳定,不产生副产物。在药物载体、酶承载物、吸附物等领域具有广阔的应用前景。

权利要求

1.一种纤维素与壳聚糖杂纤维的制备方法,其特征在于,包括如下步骤:

(1)取纤维素烘干、粉碎获得纤维素粉末;将纤维素粉末与酸性离子液体混合液混合,30℃~150℃保温,加入羧基化试剂,搅拌处理,得到产物A;

(2)取壳聚糖与酸性离子液体混合液混合均匀,30℃~150℃加热处理,得到产物B,其中,步骤(1)和步骤(2)中所述的酸性离子液体混合液为离子液体和溶剂的混合物,混合的质量比为离子液体∶溶剂=90~99∶1~10,所述酸性离子液体混合液作为溶剂和催化剂;

(3)将步骤(1)和(2)获得的产物A和B进行混合,30℃~150℃加热搅拌均匀反应,得到样品;

(4)将步骤(3)获得的样品,加入纤维再生试剂洗涤除去样品中的液体制剂,回收液体制剂中的离子液体,固体经过干燥获得杂纤维。

2.根据权利要求1所述的纤维素与壳聚糖杂纤维的制备方法,其特征在于,所述羧基化试剂为马来酸酐、琥珀酸酐和邻苯二甲酸酐中的任意一种或几种的混合物,其中,所述羧基化试剂与纤维素粉末中羧基的摩尔比为1~1.5∶1。

3.根据权利要求1所述的纤维素与壳聚糖杂纤维的制备方法,其特征在于,步骤(1)中纤维素粉末与酸性离子液体混合液的质量比为1∶8~10。

4.根据权利要求1所述的纤维素与壳聚糖杂纤维的制备方法,其特征在于,步骤(4)中所述的纤维再生试剂为水、甲醇和乙醇中的任意一种,其中,纤维素再生试剂的用量与步骤(3)反应所得的样品A的体积质量比为1~5ml∶1g。

5.根据权利要求1所述的一种纤维素与壳聚糖杂纤维的制备方法,其特征在于,所述的酸性离子液体混合液中的溶剂为二甲基亚砜、二甲基甲酰胺和吡啶中的任意一种。

6.根据权利要求1所述的一种纤维素与壳聚糖杂纤维的制备方法,其特征在于,所述酸性离子液体为1-乙基-3-甲基咪唑乙酸盐、1-丁基-3-甲基咪唑乙酸盐、1-酰胺基-3-甲基咪唑乙酸盐、1-酰胺基-3-甲基咪唑氯盐、1-丁基-3-甲基咪唑氯盐和1-丁基-3-甲基吡啶氯盐中的任意一种或几种的组合。所述酸性离子液体为1-乙基-3-甲基咪唑乙酸盐([EMIM][Ac])、1-丁基-3-甲基咪唑乙酸盐([BMIM][Ac])、1-酰胺基-3-甲基咪唑乙酸盐([AMIM][Ac])、1-酰胺基-3-甲基咪唑氯盐([AMIM][Cl])、1-丁基-3-甲基咪唑氯盐([BMIM][Cl])或1-丁基-3-甲基吡啶氯盐([BmpyM][Cl])的任意一种或几种的组合。

7.根据权利要求1~6任一项所述的制备方法制备得到的纤维素与壳聚糖杂纤维。

8.权利要求7所述的纤维素与壳聚糖杂纤维作为金属粒子吸附剂的应用。

说明书

技术领域

本发明属于生物化工领域,具体涉及一种纤维素与壳聚糖杂纤维的制备方法。

背景技术

壳聚糖,是由甲壳素脱乙酞后得到的一种天然生物多聚物,甲壳素是地球上除蛋白质外数量最大的含氮天然有机化合物。壳聚糖具有无毒、无副作用、生物相容性好、可生物降解、不会造成环境污染等优点,可制作超滤膜、分离膜、可食用膜、生物降解膜、医用膜、食品保鲜膜等。因用途广泛,壳聚糖膜成为业界当前研究和开发的热点。

纤维素是自然界主要由植物通过光合作用合成的取之不尽、用之不绝的天然高分子,主要用于纺织、造纸、精细化工等生产部门。除了传统的工业应用外,如何交叉结合纳米科学、化学、物理学、材料学、生物学及仿生学等学科进一步有效地利用纤维素资源,开拓纤维素在纳米精细化工、纳米医药、纳米食品、纳米复合材料和新能源中的应用。

纤维素和壳聚糖是自然界中可生物降解、生物相容性较好的两种天然高分子材料。纤维素是由β-(1→4)-链接的D-葡萄糖组成,它含有大量羟基,易形成分子内和分子间氢键,具有一定的力学强度,但成膜性较差。壳聚糖是由D-氨基葡萄糖通过β-1,4-糖苷键结合而成,具有抗菌性及多种生物活性、吸附功能等,但壳聚糖吸水性强,所形成的纤维或膜材料的湿态机械强度差,易溶胀,作为医用材料的应用受到限制。纤维素/壳聚糖复合材料具有纤维素和壳聚糖共同的特点,具有生物相容性和可生物降解性。其复合膜可以弥补纤维素和壳聚糖存在的不足,在生物医药领域中应用有着重要意义。由于纤维素难溶解,目前主要是通过向壳聚糖的醋酸溶液中添加纤维素粒子的方法制备纤维素/壳聚糖复合材料。

周家村等(壳聚糖与纤维素纤维混纺织物的染色工艺研究.纤技术纺织品.2011)将纤维素与壳聚糖分别处理,简单混合,不能形成均质的杂纤维,纤维素不能与壳聚糖形成化学键,只是简单的混合,空间上接近在一起,因此形成的混合纤维不均匀,内部有大大小小的不均匀孔隙,结构性能不稳定。

匡冰等(纤维素/壳聚糖复合材料应用研究进展,食品工业科技.2015)采用碱液处理壳聚糖和纤维素,对壳聚糖和纤维素进行混纺,不能使壳聚糖和纤维素中的活性基团释放。

发明内容

发明目的:为解决现有技术中存在的问题,本发明提供一种纤维素与壳聚糖杂纤维的制备方法,利用壳聚糖和纤维素为原料,将纤维素修饰和壳聚糖活性基团暴露于离子液体混合溶液中,接枝合成为性能优良的新型杂纤维。

技术方案:为实现上述技术目的,本发明的纤维素与壳聚糖杂纤维的制备方法,包括如下步骤:

(1)取纤维素烘干、粉碎获得纤维素粉末;将纤维素粉末与酸性离子液体混合液混合,30℃~150℃保温,加入羧基化试剂,搅拌处理,得到产物A;

(2)取壳聚糖与酸性离子液体混合液混合均匀,30℃~150℃加热处理,得到产物B,其中,步骤(1)和步骤(2)中所述的酸性离子液体混合液为离子液体和溶剂的混合物,混合的质量比为离子液体∶溶剂=90~99∶1~10,所述酸性离子液体混合液作为溶剂和催化剂;

(3)将步骤(1)和(2)获得的产物A和B进行混合,30℃~150℃加热搅拌均匀反应,得到样品;

(4)将步骤(3)获得的样品,加入纤维再生试剂洗涤除去样品中的液体制剂,回收液体制剂中的离子液体,固体经过干燥获得杂纤维。

其中,所述羧基化试剂为马来酸酐、琥珀酸酐和邻苯二甲酸酐中的任意一种或几种的混合物,其中,所述羧基化试剂与纤维素粉末中羧基的摩尔比为1~1.5∶1。优选地,步骤(1)中纤维素粉末与酸性离子液体混合液的质量比为1∶8~10。

优选地,步骤(4)中所述的纤维再生试剂为水、甲醇和乙醇中的任意一种,其中,纤维素再生试剂的用量与步骤(3)反应所得的样品A的体积质量比为1~5ml∶1g。

优选地,所述的酸性离子液体混合液中的溶剂为二甲基亚砜、二甲基甲酰胺和吡啶中的任意一种。

优选地,所述酸性离子液体为1-乙基-3-甲基咪唑乙酸盐([EMIM][Ac])、1-丁基-3-甲基咪唑乙酸盐([BMIM][Ac])、1-酰胺基-3-甲基咪唑乙酸盐([AMIM][Ac])、1-酰胺基-3-甲基咪唑氯盐([AMIM][Cl])、1-丁基-3-甲基咪唑氯盐([BMIM][Cl])或1-丁基-3-甲基吡啶氯盐([BmpyM][Cl])中的任意一种或几种的组合。

通过上述制备方法制备得到的纤维素与壳聚糖杂纤维同样在本发明的保护范围内。本发明进一步还提出了上述纤维素与壳聚糖杂纤维作为金属粒子吸附剂的应用,如吸附溶液中铜离子的应用。

本方法采用离子液体混合溶液作为反应介质和催化剂,壳聚糖在离子液体中氢键被暂时破坏,活性反应基团暴露,有利于杂纤维的接枝反应。同时离子液体混合溶液可以很好地溶解纤维素,促进羧基化试剂酸酐与纤维素反应。本方法将溶解状态的纤维素和壳聚糖混合在一起,使其快速均匀融合,避免了壳聚糖和纤维素的部分断裂,形成的性能良好的杂纤维,兼具壳聚糖的柔韧性和纤维素的刚性。

有益效果:与现有技术相比,本发明具有如下优点:

(1)通过本发明方法制备的杂纤维具有保水性好和热稳定性高,抗菌,环保的特点,在物理性质方面纤维兼具纤维素的刚性和壳聚糖的柔韧性;生物性能方面,兼具壳聚糖的丝滑、柔韧等特性和纤维素的透气、保湿等特性,无过敏原、无免疫反应,性能优于纤维素和壳聚糖;

(2)本发明工艺过程简单、高效、易操作、易于实现大规模化生产,反应物在反应过程中稳定,不产生副产物。

附图说明

图1为本发明工艺流程图;

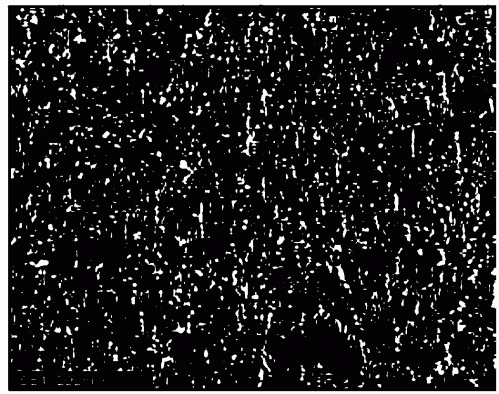

图2A~图2C分别为纤维素的SEM图、实施例5制备的复合纤维素的SEM图和壳聚糖的SEM图。

具体实施方式

本发明提供了一种纤维素与壳聚糖杂纤维的制备方法,其工艺流程图如图1所示,包括如下步骤:

(1)取纤维素洗涤、烘干、粉碎获得纤维素粉末;将纤维素粉末与酸性离子液体混合液混合,30℃~150℃保温,加入羧基化试剂,搅拌处理,完成纤维素的溶解与修饰,得到产物A;

(2)取壳聚糖与酸性离子液体混合液混合均匀,加热处理,得到产物B,酸性离子液体混合液作为溶剂和催化剂;

(3)将步骤(1)和(2)获得的产物A和B进行混合,加热搅拌均匀反应,得到样品;

(4)将步骤(3)获得的样品,加入纤维再生试剂洗涤除去样品中的液体制剂,回收液体制剂中的离子液体,固体经过干燥获得杂纤维。

其中,步骤(1)和步骤(2)中所述的酸性离子液体混合液为离子液体和溶剂的混合物,混合的质量比为离子液体∶溶剂=90~99∶1~10,离子液体为1-乙基-3-甲基咪唑乙酸盐([EMIM][Ac])、1-丁基-3-甲基咪唑乙酸盐([BMIM][Ac])、1-酰胺基-3-甲基咪唑乙酸盐([AMIM][Ac])、1-酰胺基-3-甲基咪唑氯盐([AMIM][Cl])、1-丁基-3-甲基咪唑氯盐([BMIM][Cl])或1-丁基-3-甲基吡啶氯盐([BmpyM][Cl])中的任意一种或几种的组合。对于纤维素和壳聚糖的处理,可以使用相同的离子液体混合液,也可以使用不同的离子液体混合液。

下面对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

实施例1.酸性离子液体混合液([AMIM][Cl]-DMSO混合液)的制备方法。

将5g的离子液体[AMIM][Cl]与0.2gDMSO混合均匀,110℃磁力搅拌加热,得到。

实施例2.酸性离子液体混合液([BmpyM][Cl]-二甲基甲酰胺)的制备方法。

将4g的离子液体[BmpyM][Cl]与0.2g二甲基甲酰胺混合,80℃磁力搅拌加热得到。

实施例3.酸性离子液体混合液([EMIM][Ac]-二甲基甲酰胺)的制备方法。

将4g的离子液体[EMIM][Ac]与0.1g二甲基甲酰胺混合,70℃磁力搅拌加热。

实施例4.酸性离子液体混合液([EMIM][Ac]-二甲基甲酰胺)的制备方法。

将4g的离子液体[EMIM][Ac]与0.3g二甲基甲酰胺混合,70℃磁力搅拌加热。

实施例5.杂纤维的制备。

本实施例提供了一种纤维素与壳聚糖杂纤维的制备方法,包括如下步骤:

(1)纤维素的溶解与修饰:取纤维素,80℃烘干1d,粉碎,得到纤维素粉末;称取0.3g的纤维素粉末,加入5g酸性离子液体混合液(实施例3获得的),在100℃下加热搅拌至溶解,反应15min;加入0.2g琥珀酸酐,100℃保温,搅拌反应2h,得到产物A;

(2)壳聚糖溶解与激活:将盛有50g酸性离子液体混合液((实施例3.获得的)的圆底烧瓶加热至90℃,在磁力搅拌下分批加入5g的壳聚糖,得到产物B;

(3)复合纤维材料的制备:将得到的产物A和产物B进行混合,90℃加热,磁力搅拌均匀反应。冷却至室温,将获得的样品,加入150ml乙醇洗涤,磁力搅拌10min,洗涤3次,除去酸性离子液体混合液等液体试剂,-40℃冷冻干燥获得杂纤维。将制备得到的杂纤维用扫描电镜进行表征,结果如图2A~2C所示。由图2可知,天然纤维素表面基本没有孔隙,具有褶皱,且质地不均匀。复合纤维素的孔隙比壳聚糖的孔隙更加均匀,具有细小均匀的孔隙。

改变酸性离子液体混合液的种类,采用同样的方法可以制备一系列的杂纤维,标准结果类似。

实施例6.杂纤维作为吸附剂的研究。

取0.3g的实施例5制备得到的杂纤维粉末与20ml含有金属铜离子的溶液混合(Cu2+浓度为700mmol/L),吸附时间为24h,每隔4h取样检测溶液中残留铜离子的浓度。结果如表1所示。结果表面,所制备的杂纤维粉末可以有效地吸附铜离子。

表1杂纤维作为吸附剂吸附铜离子的实验

一种纤维素与壳聚糖杂纤维的制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0