专利摘要

本发明公开了一种再生泡沫混凝土及其制备方法,所述再生泡沫混凝土的各组分和含量为:再生胶凝材料300~350kg/m3,矿渣160~200kg/m3,硅灰25~35kg/m3,粉煤灰50~70kg/m3,纤维1.0~1.5kg/m3,水100~150kg/m3,减水剂7~12kg/m3,水玻璃3~12kg/m3,超轻污泥陶粒10~15kg/m3,泡沫剂0.8~1kg/m3。所述方法将废弃的泡沫混凝土进行低温煅烧制得再生胶凝材料,应用于制备再生泡沫混凝土,制得的泡沫混凝土匀质性高,并具有良好的力学性能和耐久性能。本发明实现了废弃泡沫混凝土材料的回收再生利用,减轻了资源和环境的压力,具有重要的实际应用意义。

权利要求

1.一种再生泡沫混凝土,其特征在于,各组分和含量为:再生胶凝材料300~350kg/m3,矿渣160~200kg/m3,硅灰25~35kg/m3,粉煤灰50~70kg/m3,纤维1.0~1.5kg/m3,水100~150kg/m3,减水剂7~12kg/m3,水玻璃3~12kg/m3,超轻污泥陶粒10~15kg/m3,泡沫剂0.8~1kg/m3。

2.根据权利要求1所述的一种再生泡沫混凝土,其特征在于,所述再生胶凝材料的制备方法为:将废弃泡沫混凝土粉磨至比表面积为400~450m2/kg,在650℃温度下煅烧4h,再次粉磨至比表面积为600~650m2/kg,得所述的再生胶凝材料。

3.根据权利要求1所述的一种再生泡沫混凝土,其特征在于,所述纤维为聚丙烯纤维。

4.根据权利要求1所述的一种再生泡沫混凝土,其特征在于,所述减水剂为聚羧酸系高效减水剂。

5.根据权利要求1所述的一种再生泡沫混凝土,其特征在于,所述水玻璃为钠水玻璃溶液,固含量大于60%(质量),模数比n=1.2。

6.根据权利要求1所述的一种再生泡沫混凝土,其特征在于,所述超轻污泥陶粒为淤污泥烧制的超轻污泥陶粒,粒径分布为1~3mm,导热系数为0.13~0.14W/(m·K)。

7.根据权利要求1所述的一种再生泡沫混凝土,其特征在于,所述泡沫剂为复合植物蛋白阴离子表面活性剂GS-1,密度为1.01kg/L,稀释倍数为39,发泡倍数为20倍。

8.根据权利要求1所述的一种再生泡沫混凝土的制备方法,其特征在于,包括以下步骤:

(1)根据配比称取原料,各组分及含量为:再生胶凝材料300~350kg/m3,矿渣160~200kg/m3,硅灰25~35kg/m3,粉煤灰50~70kg/m3,纤维1.0~1.5kg/m3,水100~150kg/m3,减水剂7~12kg/m3,水玻璃3~12kg/m3,超轻污泥陶粒10~15kg/m3,泡沫剂0.8~1kg/m3;

(2)将超轻污泥陶粒进行泡水处理;(3)将再生胶凝材料、硅灰、粉煤灰、矿渣和纤维进行混合干拌30~60s,在所得混合料中加入扣除经泡水处理后超轻污泥陶粒含水量的水、减水剂和水玻璃搅拌制得混合浆体,再加入经泡水处理后的超轻污泥陶粒,搅拌240~300s,制成含超轻污泥陶粒的混合浆体;(4)将泡沫剂进行发泡,将得到的泡沫体加入含超轻污泥陶粒的混合浆体中搅拌120~150s,得发泡浆体;(5)将发泡浆体倒入模具中成型,静置18~24h后脱模,进行养护,得所述的再生泡沫混凝土。

9.根据权利要求8所述的一种再生泡沫混凝土的制备方法,其特征在于,所述超轻污泥陶粒的泡水处理步骤为:提前24h以上将超轻污泥陶粒置于蓄水池中进行泡水处理;提前4~5h将蓄水池中的水放净,使超轻污泥陶粒自由失水;提前1h将超轻污泥陶粒堆中的超轻污泥陶粒混合均匀,在拌制混凝土前半小时取至少三个有代表性位置测堆积中超轻污泥陶粒的含水率并取平均值。

说明书

技术领域

本发明属于建筑材料领域,具体涉及一种回收利用废弃泡沫混凝土的再生泡沫混凝土及其制备方法。

背景技术

泡沫混凝土是将化学发泡剂或物理发泡剂进行发泡后加入到胶凝材料、掺合料、改性剂等制成的浆料中,经混合搅拌、浇注成型、自然养护所形成的一种含有大量封闭气孔的新型轻质保温材料。与传统的混凝土砌块和水泥混凝土构件相比,泡沫混凝土材料具有轻质高强、隔热保温、隔音和抗水减震等优点,在建筑墙体、保温和衬垫等工程中得到了广泛的应用。

随着泡沫混凝土的广泛运用,废弃泡沫混凝土造成的污染和资源浪费问题日益凸显。将废弃泡沫混凝土进行回收,应用于制备再生泡沫混凝土,可起到降低工程成本,节约自然资源,并缓解建筑废弃物对环境污染的作用。

发明内容

本发明的目的在于提供一种再生泡沫混凝土及其制备方法,所述再生泡沫混凝土利用废弃泡沫混凝土进行低温煅烧得到再生胶凝材料制备而成,制得的再生泡沫混凝匀质性高,并具有良好的力学性能和耐久性能。

为实现上述目的,本发明的技术方案是:一种再生泡沫混凝土,其特征在于,各组分和含量为:再生胶凝材料300~350kg/m3,矿渣160~200kg/m3,硅灰25~35kg/m3,粉煤灰50~70kg/m3,纤维1.0~1.5kg/m3,水100~150kg/m3,减水剂7~12kg/m3,水玻璃3~12kg/m3,超轻污泥陶粒10~15kg/m3,泡沫剂0.8~1kg/m3。

根据上述方案,所述再生胶凝材料的制备方法为:将废弃泡沫混凝土粉磨至比表面积为400~450m2/kg,在650℃温度下煅烧4h,再次粉磨至比表面积为600~650m2/kg,得所述的再生胶凝材料。

根据上述方案,所述矿渣活性为S105级,其勃氏比表面积大于450m2/kg。

根据上述方案,所述硅灰比表面积≥20000m2/kg,平均粒径≤0.225μm,密度约为1650kg/m3,活性指数≥96。

根据上述方案,所述粉煤灰细度为45μm,方孔筛筛余量<12%,密度为2.35g/cm。

根据上述方案,所述纤维为聚丙烯纤维。

根据上述方案,所述减水剂为聚羧酸系高效减水剂。

根据上述方案,所述水玻璃为钠水玻璃溶液,固含量大于60%(质量),模数比n=1.2。

根据上述方案,所述的超轻污泥陶粒为淤污泥超轻污泥陶粒,取自“十二五”淤污泥烧制超轻污泥陶粒项目中生产的超轻污泥陶粒,粒径分布为1~3mm,导热系数为0.13~0.14W/(m·K)。超轻污泥陶粒的制备:按污泥(或称淤污泥)、页岩粉所占质量百分数为:污泥30%、页岩粉70%,选污泥和页岩粉,控制污泥和页岩粉中(Al2O3+SiO2)/(CaO+MgO+Na2O+Fe2O3)=7.5~10,混合造粒,粒径为1~3mm;然后在回转窑内经1050~1150℃煅烧15~20min,生产出密度等级300~500级,筒压强度为1~3MPa,吸水率10~12%的超轻污泥陶粒。

根据上述方案,所述泡沫剂为复合植物蛋白阴离子表面活性剂GS-1,密度为1.01kg/L,稀释倍数为39,发泡倍数为20倍,发泡剂发泡过程中所需的水分不包括在组分配比中水的含量内。

上述一种再生泡沫混凝土的制备方法,其特征在于,包括以下步骤:(1)根据配比称取原料,各组分及含量为:再生胶凝材料300~350kg/m3,矿渣160~200kg/m3,硅灰25~35kg/m3,粉煤灰50~70kg/m3,纤维1.0~1.5kg/m3,水100~150kg/m3,减水剂7~12kg/m3,水玻璃3~12kg/m3,超轻污泥陶粒10~15kg/m3,泡沫剂0.8~1kg/m3;

(2)将超轻污泥陶粒进行泡水处理;

(3)将再生胶凝材料、硅灰、粉煤灰、矿渣和纤维进行混合干拌30~60s,在所得混合料中加入扣除泡水处理后超轻污泥陶粒含水量的水、减水剂和水玻璃搅拌制得混合浆体,再加入经泡水处理后的超轻污泥陶粒,搅拌240~300s,制成含超轻污泥陶粒的混合浆体;

(4)将泡沫剂进行发泡,将得到的泡沫体加入含超轻污泥陶粒的混合浆体中搅拌120~150s,得发泡浆体;

(5)将发泡浆体倒入模具中成型,静置18~24h后脱模,进行养护,得所述的再生泡沫混凝土。

根据上述方案,所述超轻污泥陶粒的泡水处理步骤为:提前24h以上将超轻污泥陶粒置于蓄水池中进行泡水处理;提前4~5h将蓄水池中的水放净,使超轻污泥陶粒自由失水;提前1h将超轻污泥陶粒堆中的超轻污泥陶粒混合均匀,在拌制混凝土前半小时取至少三个有代表性位置测堆积中超轻污泥陶粒的含水率并取平均值,经泡水处理后超轻污泥陶粒的吸水率约为15%。

本发明的原理为:泡沫混凝土的制备材料以胶凝材料为主,很少掺入骨料,从质量分数上来讲,98%以上的成分为硬化的水泥石。利用废弃的泡沫混凝土制备再生胶凝材料,不需要将废弃混凝土中的骨料和胶凝材料进行分离,也不存在粉磨分离细砂和硬化浆体的问题。与普通混凝土相比,泡沫混凝土的再生利用可行性好,操作容易,所需条件简单。将废弃的泡沫混凝土在650℃的低温条件下进行煅烧,废弃的水泥浆体产生未完全结晶的C2S和C3S,说明C-S-H凝胶脱水产生的无定形大分子基团随温度升高导致Ca-OH键及Si-OH键的断裂并缩聚形成Ca-O-Si键合,产生不完全结晶的C2S和C3S,形成了具有新活性的再生胶凝材料。

与现有技术相比,本发明的有益效果是:

(1)将废弃的泡沫混凝土进行简单的低温煅烧,制得再生胶凝材料,应用于制备再生泡沫混凝土,具有节约资源,保护环境,实现工业废弃物循环利用等重要意义。

(2)运用了淤污泥超轻污泥陶粒,将生活和工业污泥变废为宝,实现了废弃资源的再利用;采用淤污泥超轻污泥陶粒对泡沫混凝土进行改性,降低了所得泡沫混凝土的收缩值和导热系数。

(3)本方法成本低,工艺简单,制得的泡沫混凝土匀质性高,气孔密闭性好,且具有良好的力学性能和耐久性能,在实际建筑工程领域具有重要的应用价值。

附图说明

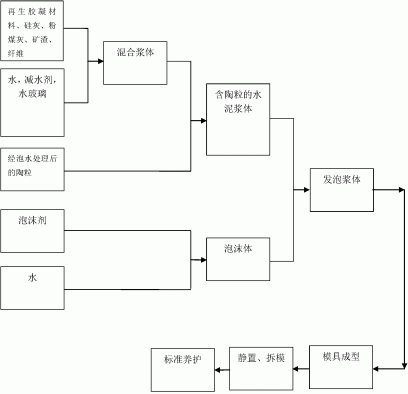

下面将结合附图对本发明作进一步说明。

图1为本发明制备再生泡沫混凝土的工艺流程图。

具体实施方式

为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

以下实施例中:

所述再生胶凝材料的制备方法为:将废弃泡沫混凝土粉磨至比表面积为400~450m2/kg,在650℃温度下煅烧4h,再次粉磨至比表面积为600~650m2/kg,得所述的再生胶凝材料。

所述矿渣活性为S105级,其勃氏比表面积大于450m2/kg。

所述硅灰比表面积≥20000m2/kg,平均粒径≤0.225μm,密度约为1650kg/m3,活性指数≥96。

所述粉煤灰细度为45μm,方孔筛筛余量<12%,密度为2.35g/cm。

所述纤维为聚丙烯纤维。

所述减水剂为聚羧酸系高效减水剂。

所述水玻璃为钠水玻璃溶液,固含量大于60%(质量),模数比n=1.2。

所述的超轻污泥陶粒为淤污泥超轻污泥陶粒,取自“十二五”淤污泥烧制超轻污泥陶粒项目中生产的超轻污泥陶粒,粒径分布为1~3mm,导热系数为0.13~0.14W/(m·K)。超轻污泥陶粒的制备:按污泥、页岩粉所占质量百分数为:污泥30%、页岩粉70%,选污泥和页岩粉,控制污泥和页岩粉中(Al2O3+SiO2)/(CaO+MgO+Na2O+Fe2O3)=7.5~10,混合造粒,粒径为1~3mm;然后在回转窑内经1050~1150℃煅烧15~20min,生产出密度等级300~500级,筒压强度为1~3MPa,吸水率10~12%的超轻污泥陶粒。

所述泡沫剂为复合植物蛋白阴离子表面活性剂GS-1,密度为1.01kg/L,稀释倍数为39,发泡倍数为20倍,发泡剂发泡过程中所需的水分不包括在组分配比中水的含量内。

实施例1:

一种再生泡沫混凝土,各组分的重量配比(kg/m3)为:水135,再生胶凝材料350,矿渣160,粉煤灰65,硅灰30,水玻璃3,减水剂11.5,泡沫剂1,超轻污泥陶粒12,纤维1。.

所述再生泡沫混凝土的制备方法包括:按照上述原料配比称取原料,将超轻污泥陶粒预湿浸泡24h后自由失水4~5h,并在拌制前1h将超轻污泥陶粒堆中的超轻污泥陶粒混合均匀,并提前半小时测定其含水率约为15%(至少三个有代表性位置测堆积中超轻污泥陶粒的含水率并取平均值);将再生胶凝材料、矿渣、硅灰(硅粉)、粉煤灰和聚丙烯纤维混合干拌30s,使作为胶凝材料的再生胶凝材料、矿渣、硅粉和粉煤灰与聚丙烯纤维充分混合均匀,随后加入水(扣除泡水处理后超轻污泥陶粒含水量)、减水剂、水玻璃搅拌制得混合浆体,再加入经泡水处理后的超轻污泥陶粒搅拌300s,使浆体充分包裹超轻污泥陶粒,得含超轻污泥陶粒的混合浆体;再将泡沫剂(或称发泡剂)发出的泡沫加入含超轻污泥陶粒的混合浆体中,拌合120s,得泡沫浆体。最后沿管道将所得泡沫浆体泵送入模浇筑,表面整平后覆盖薄膜,静置18h后拆模,根据生产需要,进行洒水养护或薄膜养护至龄期,即得所述再生泡沫混凝土。

本实施例制备的再生泡沫混凝土的配合比见表1,各项物理性能、力学性能和耐久性能参数见表2和表3。

实施例2

一种再生泡沫混凝土,各组分的重量配比(kg/m3)为:水135,再生胶凝材料320,矿渣190,粉煤灰65,硅灰30,水玻璃3.5,减水剂11.8,泡沫剂1,超轻污泥陶粒12,纤维1。

所述再生泡沫混凝土的制备方法包括:按照上述原料配比称取原料,将超轻污泥陶粒预湿浸泡24h后自由失水4~5h,并在拌制前1h将超轻污泥陶粒堆中的超轻污泥陶粒混合均匀,并提前半小时测定其含水率约为15%(至少三个有代表性位置测堆积中超轻污泥陶粒的含水率并取平均值);将再生胶凝材料、矿渣、硅粉、粉煤灰和聚丙烯纤维混合干拌30s,使作为胶凝材料的再生胶凝材料、矿渣、硅粉和粉煤灰与聚丙烯纤维充分混合均匀,随后加入水(扣除泡水处理后超轻污泥陶粒含水量)、减水剂、水玻璃搅拌制得混合浆体,再加入经泡水处理后的超轻污泥陶粒搅拌300s,使浆体充分包裹超轻污泥陶粒,得含超轻污泥陶粒的混合浆体;再将泡沫剂(或称发泡剂)发出的泡沫加入含超轻污泥陶粒的混合浆体中,拌合120s,得泡沫浆体。最后沿管道将所得泡沫浆体泵送入模浇筑,表面整平后覆盖薄膜,静置18h后拆模,根据生产需要,进行洒水养护或薄膜养护至龄期,即得所述再生泡沫混凝土材料。

本实施例制备的再生泡沫混凝土的配合比见表1,各项物理性能、力学性能和耐久性能参数见表2和表3。

实施例3

一种再生泡沫混凝土,各组分的重量配比(kg/m3)为:水140,再生胶凝材料310,矿渣200,粉煤灰65,硅灰32,水玻璃3.8,减水剂12,泡沫剂1,超轻污泥陶粒10,纤维1。

所述再生泡沫混凝土的制备方法包括:按照上述原料配比称取原料,将超轻污泥陶粒预湿浸泡24h后自由失水4~5h,并在拌制前1h将超轻污泥陶粒堆中的超轻污泥陶粒混合均匀,并提前半小时测定其含水率约为15%(至少三个有代表性位置测堆积中超轻污泥陶粒的含水率并取平均值);将再生胶凝材料、矿渣、硅粉、粉煤灰和聚丙烯纤维混合干拌30s,使作为胶凝材料的再生胶凝材料、矿渣、硅粉和粉煤灰与聚丙烯纤维充分混合均匀,随后加入水(扣除超轻污泥陶粒含水量)、减水剂、水玻璃搅拌制得混合浆体,再加入经泡水处理后的超轻污泥陶粒搅拌300s,使浆体充分包裹超轻污泥陶粒,得含超轻污泥陶粒的混合浆体;再将泡沫剂(或称发泡剂)发出的泡沫加入含超轻污泥陶粒的混合浆体中,拌合120s,得泡沫浆体。最后沿管道将所得泡沫浆体泵送入模浇筑,表面整平后覆盖薄膜,静置18h后拆模,根据生产需要,进行洒水养护或薄膜养护至龄期,即得所述再生泡沫混凝土材料。

本实施例制备的再生泡沫混凝土的配合比见表1,各项物理性能、力学性能和耐久性能参数见表2和表3。

对比的实施例4

一种普通泡沫混凝土,各组分的重量配比(kg/m3)为:水140,水泥400,粉煤灰120,硅灰40,减水剂12,泡沫剂1,纤维1。

所述再生泡沫混凝土的制备方法包括:按照上述原料配比称取原料,将水泥、硅粉、粉煤灰和聚丙烯纤维混合干拌30s,使胶凝材料与聚丙烯纤维充分混合均匀,随后加入水、减水剂搅拌300s,使浆体充分搅拌,再将发泡剂发出的泡沫加入所得混合料中,拌合120s,得发泡浆体。最后沿管道将所得发泡浆体泵送入模浇筑,表面整平后覆盖薄膜,静置18h后拆模,根据生产需要,进行洒水养护或薄膜养护至龄期,得所述再生泡沫混凝土材料。

本实施例所述普通泡沫混凝土的配合比见表1,各项物理性能、力学性能和耐久性能参数见表2和表3。

表1 为实施例1~3制备的再生泡沫混凝土和实施例4制备的普通泡沫混凝土的配合比。

将实施例1~3制得的再生泡沫混凝土与实施例4制得的普通泡沫混凝土的各项物理和力学性能进行测试,结果见表2。

表2 实施例1~4制得的泡沫混凝土的各项物理及力学性能参数

表2说明:与普通泡沫混凝土相比,本发明制备的再生泡沫混凝土具有较好的抗压强度,制得的再生泡沫混凝土的抗压强度接近普通泡沫混凝土,说明将废弃泡沫混凝土通过低温煅烧制得的再生胶凝材料具有较好的水化活性,可作为一种主要的胶凝材料应用于制备泡沫混凝土;作为另一主要胶凝材料的矿渣,在水玻璃碱激发的作用下,也有利于提高再生泡沫混凝土的强度,是制得的再生泡沫混凝土表现出良好的力学性能。

与普通泡沫混凝土相比,本发明制备的再生泡沫混凝土导热系数较低,抗收缩性能较好。说明超轻污泥陶粒对混凝土有一定的内养护作用,且超轻污泥陶粒自身的导热系数很低,可以起到阻热点的作用,可有效降低泡沫混凝土的导热系数,使制得的再生泡沫混凝土表现出较好的抗收缩性和保温隔热性能。

将实施例1~3制得的再生泡沫混凝土与实施例4制得的普通泡沫混土进行耐久性能测试,结果见表3。

表3 实施例1~4制得的泡沫混凝土的耐久性能参数

表3说明:与普通泡沫混凝土相比,本发明制备的再生泡沫混凝土,具有良好的耐久性能,具有较好的实际应用价值。

实施例5:

一种再生泡沫混凝土,各组分的重量配比(kg/m3)为:水100,再生胶凝材料300,矿渣160,粉煤灰50,硅灰25,水玻璃3,减水剂7,泡沫剂0.8.,超轻污泥陶粒12,纤维1。.

所述再生泡沫混凝土的制备方法包括:按照上述原料配比称取原料,将超轻污泥陶粒预湿浸泡24h后自由失水4~5h,并在拌制前1h将超轻污泥陶粒堆中的超轻污泥陶粒混合均匀,并提前半小时测定其含水率约为15%(至少三个有代表性位置测堆积中超轻污泥陶粒的含水率并取平均值);将再生胶凝材料、矿渣、硅灰(硅粉)、粉煤灰和聚丙烯纤维混合干拌30~60s,使作为胶凝材料的再生胶凝材料、矿渣、硅粉和粉煤灰与聚丙烯纤维充分混合均匀,随后加入水(扣除泡水处理后超轻污泥陶粒含水量)、减水剂、水玻璃搅拌制得混合浆体,再加入经泡水处理后的超轻污泥陶粒搅拌240~300s,使浆体充分包裹超轻污泥陶粒,得含超轻污泥陶粒的混合浆体;再将泡沫剂(或称发泡剂)发出的泡沫加入含超轻污泥陶粒的混合浆体中,拌合120~150s,得泡沫浆体。最后沿管道将所得泡沫浆体泵送入模浇筑,表面整平后覆盖薄膜,静置24h后拆模,根据生产需要,进行洒水养护或薄膜养护至龄期,即得所述再生泡沫混凝土。

检测本实施例制备的再生泡沫混凝土的各项物理性能、力学性能和耐久性能参数,结果显示本发明制备的再生泡沫混凝土,具有良好的耐久性能,具有较好的实际应用价值。

实施例6:

一种再生泡沫混凝土,各组分的重量配比(kg/m3)为:水150,再生胶凝材料330,矿渣200,粉煤灰70,硅灰35,水玻璃12,减水剂11.5,泡沫剂1,超轻污泥陶粒15,纤维1.5。.

所述再生泡沫混凝土的制备方法包括:按照上述原料配比称取原料,将超轻污泥陶粒预湿浸泡24h后自由失水4~5h,并在拌制前1h将超轻污泥陶粒堆中的超轻污泥陶粒混合均匀,并提前半小时测定其含水率约为15%(至少三个有代表性位置测堆积中超轻污泥陶粒的含水率并取平均值);将再生胶凝材料、矿渣、硅灰(硅粉)、粉煤灰和聚丙烯纤维混合干拌30~60s,使作为胶凝材料的再生胶凝材料、矿渣、硅粉和粉煤灰与聚丙烯纤维充分混合均匀,随后加入水(扣除泡水处理后超轻污泥陶粒含水量)、减水剂、水玻璃搅拌制得混合浆体,再加入经泡水处理后的超轻污泥陶粒搅拌240~300s,使浆体充分包裹超轻污泥陶粒,得含超轻污泥陶粒的混合浆体;再将泡沫剂(或称发泡剂)发出的泡沫加入含超轻污泥陶粒的混合浆体中,拌合120~150s,得泡沫浆体。最后沿管道将所得泡沫浆体泵送入模浇筑,表面整平后覆盖薄膜,静置24h后拆模,根据生产需要,进行洒水养护或薄膜养护至龄期,即得所述再生泡沫混凝土。

检测本实施例制备的再生泡沫混凝土的各项物理性能、力学性能和耐久性能参数,结果显示本发明制备的再生泡沫混凝土,具有良好的耐久性能,具有较好的实际应用价值发明涉及的各原料的上下限取值、区间值都能实现本发明,本发明的工艺参数的下限取值以及区间值都能实现本发明,在此不一一列举实施例。

一种再生泡沫混凝土及其制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0