专利摘要

一种激光增材制造用功能低损型形状记忆合金微纳粉芯丝材及其制备方法,其特征是该粉芯丝材的外皮为构成形状记忆合金各元素中沸点最高元素的纯金属,该粉芯丝材的粉芯为构成形状记忆合金各元素除沸点最高元素之外的其他元素单质金属微米粉的混合物或是其他元素的合金微米粉与起增强作用的纳米粉组成的微纳粉,其中微纳粉中纳米粉占整体粉芯丝材质量的0.5%‑4%,其制备方法主要包括微纳粉制备、外皮成形及填粉、合口与拉拔成丝。采用本发明所述的形状记忆合金粉芯丝材作为激光增材制造用材,具有形状记忆功能损失小、成形精度高等特点。

权利要求

1.一种激光增材制造用功能低损型形状记忆合金微纳粉芯丝材,其特征是该粉芯丝材的外皮为构成形状记忆合金各元素中沸点最高元素的纯金属,该粉芯丝材的粉芯为构成形状记忆合金各元素除沸点最高元素之外的其他元素单质金属微米粉的混合物或是其他元素的合金微米粉与起增强作用的纳米粉组成的微纳粉,其中微纳粉中纳米粉占整体粉芯丝材质量的0.5%-4%;外皮的质量占整个粉芯丝材质量的40-70%;其余为金属微米粉。

2.根据权利要求1所述的激光增材制造用功能低损型形状记忆合金粉芯丝材,其特征是所述形状记忆合金为Cu基、Fe基形状记忆合金和Ni-Ti系形状记忆合金中的一种。

3.根据权利要求1所述的激光增材制造功能低损型形状记忆合金粉芯丝材,其特征是所述微纳粉是以微米粉为核、纳米粉为壳的核壳结构微纳复合粉。

4.根据权利要求1所述的激光增材制造功能低损型形状记忆合金粉芯丝材,其特征是所述微米粉的粒径为50~75μm;所述的微米粉,当其用作Cu基形状记忆合金微纳粉芯丝材时其为锌和铝混合粉或铝包锌粉或锌铝合金粉,当其用作Fe基形状记忆合金微纳粉芯丝材时其为锰和硅混合粉或锰硅合金粉,当其用作Ni-Ti系形状记忆合金微纳粉芯丝材时其为镍粉。

5.根据权利要求1所述的激光增材制造功能低损型形状记忆合金粉芯丝材,其特征是所述纳米粉的粒径为30~80nm,其可以是纳米陶瓷粉、纳米稀土粉中的一种或是几种的组合。

6.根据权利要求5所述的激光增材制造功能低损型形状记忆合金粉芯丝材,其特征是所述纳米陶瓷粉是硼化硅粉。

7.根据权利要求5所述的激光增材制造功能低损型形状记忆合金粉芯丝材,其特征是所述纳米稀土粉含有La,Ce,Pr,Nd中的一种或几种混合,且其既可以是单质也可以是化合物如氧化物。

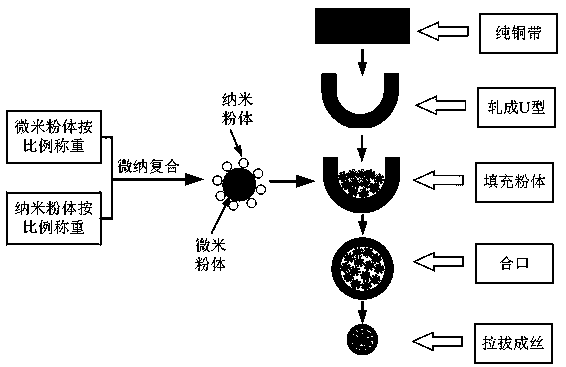

8.一种权利要求1所述的激光增材制造功能低损型形状记忆合金粉芯丝材的制备方法,其特征是它主要包括如下步骤:第一步,将按现有记忆合金配比称量好的微米粉和起增强作用的纳米粉制成微纳粉;第二步,将裁剪好的作为外皮的纯金属带轧制成U型,再向U型槽中加入前述步骤制备的微纳粉;第三步,将U型槽合口,使微纳粉包裹在其中;第四步,通过丝材拉拔装置,将微纳粉芯丝材拉成直径为0.5~2mm的成品。

9.根据权利要求8所述的制备方法,其特征是所述纳米粉制成纳米悬浮液后再与微米粉混合。

10.根据权利要求8所述的制备方法,其特征是所述微纳粉是以微米粉为核、纳米粉为壳的核壳结构微纳复合粉。

说明书

技术领域

本发明涉及一种激光增材制造技术,尤其是一种激光增材制造用材料,具体地说是一种激光增材制造用功能低损型形状记忆合金微纳粉芯丝材。

背景技术

激光增材制造技术,是指以激光作为能量源且基于离散-堆积原理并由零件三维数据驱动直接制造零件的一种先进制造技术。然而,激光增材制造用材料的研发目前尚处于初级阶段,能够使用的材料种类相对较少,极大地限制了这一先进制造技术的广泛应用。

形状记忆合金(Shape Memory Alloys),简称SMA,是一种在加热升温后能消除其在较低的温度下发生的变形,恢复其变形前原始形状的合金材料,即拥有"记忆"效应的合金,其在航空航天等诸多领域已有很多成功的范例,如人造卫星上庞大的天线、智能开关弹簧等等。如果能够将形状记忆合金应用到激光增材制造技术领域,可更好地解决一些普通材料传统制造技术不易实现的难题。然而,无论是将形状记忆合金以单质粉体直接混合或是混合后进行机械合金化,还是将形状记忆合金粉碎制成合金粉,乃至于将形状记忆合金拉拔制成合金丝,在激光增材制造过程中由于激光能量密度极高,其中的低沸点元素如CuZnAl系记忆合金中的Zn、FeMnSi系记忆合金中的Mn等都极易烧损,而造成形状记忆功能的损失;同时,激光增材制造过程中不可避免地存在着堆积后一层材料时势必会部分重熔前一层材料的具体现实,造成重熔结晶的形状记忆合金晶粒粗大等问题,也会增大形状记忆功能损失。综上可见,形状记忆合金激光增材制造过程中,如何降低其形状记忆功能损失是需要面对的核心关键问题。

粉芯丝材是一种用金属带材包裹填充粉末并拉拔成一定直径的可用于激光增材制造的新型材料,其不仅避免了使用粉材激光增材制造时所存在的材料利用率低等缺点,也避免了使用实心丝材激光增材制造时所需激光能量较高等不足,而且通过优化其中粉芯的成分及结构如粉芯采用微纳复合粉体等还可以对激光增材制造制件的形性进行调控,是一类极具发展潜力和前景的激光增材制造用材。如果以形状记忆合金中的高沸点组元作为外皮、其他组元作为粉芯制成形状记忆合金粉芯丝材,借助高沸点外皮的保护作用可望解决其中低沸点元素的烧损问题;若进一步在其中引入可细化晶粒、降低层错能等强化形状记忆功能的措施如在粉芯中增加纳米颗粒等,则可望突破形状记忆合金激光增材制造过程中形状记忆功能损失大等难题。

然而,据申请人所知,目前尚未有一种激光增材制造用功能低损型形状记忆合金微纳粉芯丝材可供使用。

发明内容

本发明的目的是针对形状记忆合金激光增材制造过程中易产生较为严重的形状记忆功能损失的问题,发明一种激光增材制造用功能低损型形状记忆合金微纳粉芯丝材。

本发明的技术方案之一是:

一种激光增材制造用功能低损型形状记忆合金微纳粉芯丝材,其特征是该粉芯丝材的外皮为构成形状记忆合金各元素中沸点最高元素的纯金属,该粉芯丝材的粉芯为构成形状记忆合金各元素除沸点最高元素之外的其他元素单质金属微米粉的混合物或是其他元素的合金微米粉与起增强作用的纳米粉组成的微纳粉,其中微纳粉中纳米粉占整体粉芯丝材质量的0.5%-4%;外皮的质量占整个粉芯丝材质量的40-70%;其余为金属微米粉。

所述形状记忆合金为Cu基、Fe基形状记忆合金和Ni-Ti系形状记忆合金中的一种。

所述微纳粉是以微米粉为核、纳米粉为壳的核壳结构微纳复合粉。

所述微米粉的粒径为50~75μm;所述的微米粉,当其用作Cu基形状记忆合金微纳粉芯丝材时其为锌和铝混合粉或铝包锌粉或锌铝合金粉,当其用作Fe基形状记忆合金微纳粉芯丝材时其为锰和硅混合粉或锰硅合金粉,当其用作Ni-Ti系形状记忆合金微纳粉芯丝材时其为镍粉。

所述纳米粉的粒径为30~80nm,其可以是纳米陶瓷粉、纳米稀土粉中的一种或是几种的组合。

所述纳米陶瓷粉是硼化硅粉。

所述纳米稀土粉含有La,Ce,Pr,Nd中的一种或几种混合,且其既可以是单质也可以是化合物如氧化物。

本发明的技术方案之二是:

一种激光增材制造功能低损型形状记忆合金粉芯丝材的制备方法,其特征是它主要包括如下步骤:第一步,将按现在记忆合金配比称量好的微米粉和起增强作用的纳米粉制成微纳粉;第二步,将裁剪好的作为外皮的纯金属带轧制成U型,再向U型槽中加入前述步骤制备的微纳粉;第三步,将U型槽合口,使微纳粉包裹在其中;第四步,通过丝材拉拔装置,将微纳粉芯丝材拉成直径为0.5~2mm的成品。

所述纳米粉制成纳米悬浮液后再与微米粉混合。

所述微纳粉是以微米粉为核、纳米粉为壳的核壳结构微纳复合粉。

本发明的有益效果:

(1)本发明创造性地将粉芯丝材应用到激光增材制造领域,避免了目前以粉末作为增材制造材料存在的粉末利用率低等问题,同时也解决了以实心丝材作为增材制造用材所需激光能量较高更易引起功能损失等问题,尤其是以微纳粉作为粉芯使得通过优化其中的纳米组分即可实现激光增材制造件的形性调控。

(2)本发明所述形状记忆合金微纳粉芯丝材,以形状记忆合金中高沸点组元作为外皮,借助高沸点外皮的保护作用,较好地降低了在激光增材制造过程中形状记忆合金中低沸点元素的烧损,从而减小了形状记忆合金激光增材制造过程的功能损失。

(3)本发明所述形状记忆合金微纳粉芯丝材,不仅可以发挥其中纳米组分的对激光增材制造形状记忆合金形性的调控作用,而且还可以发挥纳米组分细化晶粒等作用,增强了激光增材制造形状记忆合金的形状记忆功能,从而进一步弥补由于激光热作用造成形状记忆功能损失。

附图说明

图1是本发明所述粉芯丝材的横截面示意图;

图2是本发明的制备工艺流程图。

图3是本发明所述实施例二粉芯丝材制备工艺流程图。

具体实施方式

下面结合附图和具体实例对本发明做进一步说明。

如图1-2所示。

实施例一。

一种激光增材制造用功能低损型形状记忆合金微纳粉芯丝材,该粉芯丝材的外皮为构成形状记忆合金各元素中沸点最高元素的纯金属,质量比为整个粉芯丝材质量的40%-70%,该粉芯丝材的粉芯为构成形状记忆合金各元素除沸点最高元素之外的其他元素单质金属微米粉的混合物或是其他元素的合金微米粉与起增强作用的纳米粉组成的微纳粉,其中微纳粉中纳米粉占整体粉芯丝材质量的0.5%-4%,其余均为微米粉。所述形状记忆合金为Cu基、Fe基形状记忆合金和Ni-Ti系形状记忆合金中的一种(铁皮、铜皮、钛皮)。所述微纳粉最好是以微米粉为核、纳米粉为壳的核壳结构微纳复合粉,如图1所示。所述微米粉的粒径为50~75μm;所述的微米粉,当其用作Cu基形状记忆合金微纳粉芯丝材时其为锌和铝混合粉或铝包锌粉或锌铝合金粉,当其用作Fe基形状记忆合金微纳粉芯丝材时其为锰和硅混合粉或锰硅合金粉,当其用作Ni-Ti系形状记忆合金微纳粉芯丝材时其为镍粉。所述纳米粉的粒径为30~80nm,其可以是纳米陶瓷粉、纳米稀土粉中的一种或是几种的组合。所述纳米陶瓷粉最好是硼化硅粉。所述纳米稀土粉含有La,Ce,Pr,Nd中的一种或几种混合,且其既可以是单质也可以是化合物如氧化物。所述激光增材制造用功能低损型形状记忆合金微纳粉芯丝材的制备方法,主要包括如下步骤:第一步,将按现在记忆合金配比称量好的微米粉和起增强作用的纳米粉制成微纳粉;第二步,将裁剪好的作为外皮的纯金属带轧制成U型,再向U型槽中加入前述步骤制备的微纳粉;第三步,将U型槽合口,使微纳粉包裹在其中;第四步,通过丝材拉拔装置,将微纳粉芯丝材拉成直径为0.5~2mm的成品。所述纳米粉最好制成纳米悬浮液后再与微米粉混合,如图2所示。

实施例二。

如图3所示。

本实施例以制备1000g CuZnAl系粉芯丝材为例,按所需配比通过机械合金化制备290g锌铝合金粉,再将30g硼化硅纳米粉在乙醇中进行分散制备纳米悬浮液,将两者一起放入球磨机中球磨复合获得320g微纳粉。选用宽度10mm,厚度0.5mm的纯铜带680g,先将其轧成U形,将前述微纳粉加入到U型槽中然后合口,并且通过拉拔装置将其拉成直径为1.5mm的成品粉芯丝材。在相同激光工艺条件下,分别采用成分相同的CuZnAl合金粉、CuZnAl实心丝材、本发明CuZnAl粉芯丝材,制备4mm×4mm×12mm的棒材,在相同冷却-形变-加热循环实验条件下它们的形状记忆性能如表1所示。

表1 实例中所述分别采用三种材料获得试件的形状记忆性能

实例三。

以制备1000g硼化硅增强的激光增材制造用CuZnAl微纳粉芯丝材为例,先按所需配比通过机械合金化制备粒径为50~75μm的锌铝合金粉280g(其中铝粉为33.6,锌粉246.4克),再将粒径为30~80nm的硼化硅纳米粉20g在乙醇中进行分散制备纳米悬浮液,再将微米级锌铝合金粉和硼化硅纳米粉一起放入球磨机中球磨复合获得300g如图1所示的核壳结构的微纳粉。选用宽度10mm,厚度0.5mm的纯铜带700g,先将其轧成U形,将前述微纳粉加入到U型槽中然后合口,并且通过拉拔装置将其拉成直径为0.5mm的成品粉芯丝材。

在相同激光工艺条件下,分别采用成分相同的CuZnAl合金粉、CuZnAl实心丝材、本发明所述CuZnAl微纳粉芯丝材,制备4mm×4mm×12mm的棒材,在相同冷却-形变-加热循环实验条件下它们的形状记忆性能与表1相似。

实例四。

以制备1000g硼化硅增强的激光增材制造用CuZnAl微纳粉芯丝材为例,先按所需配比通过机械合金化制备粒径为50~75μm的锌铝合金粉300g(其中铝粉为45,锌粉255克),再将粒径为30~80nm的硼化硅纳米粉40g在乙醇中进行分散制备纳米悬浮液,再将微米级锌铝合金粉和硼化硅纳米粉一起放入球磨机中球磨复合获得340g如图1所示的核壳结构的微纳粉。选用宽度10mm,厚度0.5mm的纯铜带660g,先将其轧成U形,将前述微纳粉加入到U型槽中然后合口,并且通过拉拔装置将其拉成直径为0.5mm的成品粉芯丝材。

在相同激光工艺条件下,分别采用成分相同的CuZnAl合金粉、CuZnAl实心丝材、本发明所述CuZnAl微纳粉芯丝材,制备4mm×4mm×12mm的棒材,在相同冷却-形变-加热循环实验条件下它们的形状记忆性能与表1相似。

实施例五。

本实施例以制备1000g FeMnSi系纳粉芯丝材为例,按所需配比通过机械合金化制备300g锰硅合金粉,再将30g纳米氧化铈粉(粒径为30nm)在体积比为1:1的醇水混合溶液中进行分散制备纳米悬浮液,将两者一起放入球磨机中球磨复合获得330g微纳粉。选用宽度10mm,厚度0.5mm的纯铁带670g,先将其轧成U形,将前述微纳粉加入到U型槽中然后合口,并且通过拉拔装置将其拉成直径为1.5mm的成品粉芯丝材。

在相同激光工艺条件下,分别采用成分相同的FeMnSi合金粉、FeMnSi实心丝材、本发明所述FeMnSi微纳粉芯丝材,制备4mm×4mm×12mm的棒材,在相同冷却-形变-加热循环实验条件下它们的形状记忆性能如表2所示。

表2 实例二中所述分别采用三种材料获得试件的形状记忆性能

实例六。

本实施例以制备1000g硼化硅增强的激光增材制造用FeMnSi微纳粉芯丝材为例,按所需配比通过机械合金化制备粒径为50-75微米的280g锰硅合金粉(其中锰240.8克,硅39.2克),再将40g纳米氧化La粉(粒径为50nm)在体积比为1:1的醇水混合溶液中进行分散制备纳米悬浮液,将两者一起放入球磨机中球磨复合获得如图1所示的以微米粉为核、纳米粉为壳的核壳结构的微纳复合粉320g。选用宽度10mm,厚度0.5mm的纯铁带680g,先将其轧成U形,将前述微纳粉加入到U型槽中然后合口,并且通过拉拔装置将其拉成直径为0.5mm的成品粉芯丝材。

在相同激光工艺条件下,分别采用成分相同的FeMnSi合金粉、FeMnSi实心丝材、本发明所述FeMnSi微纳粉芯丝材,制备4mm×4mm×12mm的棒材,在相同冷却-形变-加热循环实验条件下它们的形状记忆性能如表2相似。

实例七。

本实施例以制备1000g硼化硅增强的激光增材制造用FeMnSi微纳粉芯丝材为例,按所需配比通过机械合金化制备粒径为50-75微米的360g锰硅合金粉(其中锰349.2克,硅10.8克),再将20g纳米氧化Ce粉(也可为Pr或Nd)(粒径为80nm)在体积比为1:1的醇水混合溶液中进行分散制备纳米悬浮液,将两者一起放入球磨机中球磨复合获得如图1所示的以微米粉为核、纳米粉为壳的核壳结构的微纳复合粉380g。选用宽度10mm,厚度0.5mm的纯铁带620g,先将其轧成U形,将前述微纳粉加入到U型槽中然后合口,并且通过拉拔装置将其拉成直径为2mm的成品粉芯丝材。

在相同激光工艺条件下,分别采用成分相同的FeMnSi合金粉、FeMnSi实心丝材、本发明所述FeMnSi微纳粉芯丝材,制备4mm×4mm×12mm的棒材,在相同冷却-形变-加热循环实验条件下它们的形状记忆性能如表2相似。

实施例八。

本实施例以制备1000g NiTi系粉芯丝材为例,按所需配比制备540g镍粉,再将5g纳米氧化铈粉(粒径为30nm)在体积比为1:1的醇水混合溶液中进行分散制备纳米悬浮液,将两者一起放入球磨机中球磨复合获得545g微纳粉。选用宽度10mm,厚度0.3mm的纯钛带455g,先将其轧成U形,将前述微纳粉加入到U型槽中然后合口,并且通过拉拔装置将其拉成直径为2mm的成品粉芯丝材。同样,也获得了本发明所述效果。

本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

激光增材制造用功能低损型形状记忆合金微纳粉芯丝材专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0