专利摘要

本发明涉及一种熟肉制品的超声波辅助冰浸渍真空预冷方法,包括将熟肉制品置于超声波振荡器中,并用冰粒将熟肉制品四周覆盖,然后一并转移至真空预冷机的真空箱内,开启真空泵抽气,启动冷凝器和超声波振荡器,将其温度降低至设定温度。本发明操作简单,效益显著,不仅能够有效地减少低温熟肉制品预冷过程中的水分损失,同时还能加快其降温速率。

权利要求

1.一种熟肉制品的超声波辅助冰浸渍真空预冷方法,其特征在于:将熟肉制品置于超声波振荡器中,并用冰粒将熟肉制品四周覆盖,然后一并转移至真空预冷机的真空箱内,开启真空泵抽气,启动冷凝器和超声波振荡器,将其温度降低至设定温度。

2.根据权利要求1所述的熟肉制品的超声波辅助冰浸渍真空预冷方法,其特征在于:所述熟肉制品的孔隙率为0.1%~1%。

3.根据权利要求2所述的熟肉制品的超声波辅助冰浸渍真空预冷方法,其特征在于:在进行抽真空冷却过程中,压强下降速率为0.2min-1~0.3min-1。

4.根据权利要求3所述的熟肉制品的超声波辅助冰浸渍真空预冷方法,其特征在于:所述超声波振动器的超声波强度为6W/cm2~10W/cm2。

5.根据权利要求1至4任一项所述的熟肉制品的超声波辅助冰浸渍真空预冷方法,其特征在于:所述冰粒为球形结构。

6.根据权利要求5所述的熟肉制品的超声波辅助冰浸渍真空预冷方法,其特征在于:所述冰粒的直径为1~1.5cm。

7.根据权利要求5所述的熟肉制品的超声波辅助冰浸渍真空预冷方法,其特征在于:所述冰粒的覆盖厚度为3~5cm。

8.根据权利要求5所述的熟肉制品的超声波辅助冰浸渍真空预冷方法,其特征在于:所述冰粒的直径为1cm,所述冰粒的覆盖厚度为4cm。

9.根据权利要求1至4任一项所述的熟肉制品的超声波辅助冰浸渍真空预冷方法,其特征在于:所述冰粒均匀覆盖熟肉制品,所述冰粒的覆盖率为60~75%。

10.根据权利要求1至4任一项所述的熟肉制品的超声波辅助冰浸渍真空预冷方法,其特征在于:在用冰粒覆盖熟肉制品前,先用消毒后的湿纱布对熟肉制品进行包裹。

说明书

技术领域

本发明涉及真空冷却方法,特别是涉及一种熟肉制品的超声波辅助冰浸渍真空预冷方法。

背景技术

目前,针对熟肉制品真空预冷过程中水分损失的改善的方法主要集中在以下两个方面:其一是水浸渍真空预冷,即将熟肉制品浸泡在水中或者汤汁中然后一并移入至真空箱中进行真空预冷,以此达到改善水分损失的作用;其二是采用复合预冷的方式,常见的复合预冷方式有先真空预冷后风冷、先风冷后真空预冷、先真空预冷后水浸渍真空预冷、先水浸渍真空预冷后真空预冷结合。

真空预冷主要是通过降低熟肉制品环境的压强以引起物料中自由水的蒸发,其通过两步进行热量传递,即水在熟肉制品的内部小孔里的蒸发和水蒸气从熟肉制品内部扩散到外部环境里。所以,熟肉制品的内部小孔的结构,小孔的尺寸、形状、空间间隔、分布等是影响水蒸发速率以及冷却速度的决定性因素。一般用孔隙率来描述熟肉制品的结构,熟肉制品的孔隙率和其真空冷却速率有直接的联系,即孔隙率小,真空冷却速率慢,孔隙率大,真空冷却速率快。

上述提到的水浸渍真空预冷方法虽然能够弥补熟肉制品水分的损失,但由于熟肉制品被浸泡在液体中而降低了其孔隙率从而大大地降低其预冷的速率,另外水浸渍真空预冷易导致熟肉制品色泽变白而影响其外观;复合预冷方式尽管能够弥补一些熟肉制品水分的损失,然而较传统预冷方式而言还是导致较大的水分损失,同时较真空预冷而言降低了预冷速率。而对于结构组织致密的熟肉制品,由于其孔隙率小,在真空预冷的过程中冷却的速度慢,冷却所需时间较长。

发明内容

基于此,本发明的目的在于,提供一种熟肉制品的超声波辅助冰浸渍真空预冷方法,本发明操作简单,效益显著,不仅能够有效地减少低温熟肉制品预冷过程中的水分损失,同时还能加快其降温速率。

本发明所述的一种熟肉制品的超声波辅助冰浸渍真空预冷方法,包括:将熟肉制品置于超声波振荡器中,并用冰粒将熟肉制品四周覆盖,然后一并转移至真空预冷机的真空箱内,开启真空泵抽气,启动冷凝器和超声波振荡器,将其温度降低至设定温度。

本发明利用冰粒覆盖熟肉制品,冰粒堆叠后的孔隙结构以及冰粒本身所具备的保湿性和低温性,大大降低了熟肉制品所需的预冷时间,同时减少熟肉制品在预冷过程中的水分损失;在真空冷却的过程中,配合利用超声波振荡来增强传质传热的效果,加快熟肉制品中的水分从液态转化成气态并提高传热效率,加快热量散发,从而改善熟肉制品的真空预冷的结果。

进一步地,所述熟肉制品的孔隙率为0.1%~1%。

进一步地,在进行抽真空冷却过程中,压强下降速率为0.2min-1~0.3min-1。更大的孔隙率和更快的抽气速率会减少预冷时间,然而,大的孔隙率和快的抽气速率也将导致更多的水分损失。当熟肉制品的孔隙率较小的时候,水分蒸发较慢,水分损失小,此时,通过加快压强的下降速率,减小压强,降低水的沸点,使得蒸发单位质量的水所消耗的热量增大,可达到快速预冷的目的;当熟肉制品的孔隙率为0.1%~1%时,压强下降速率调节为0.2min-1~0.3min-1时,所需的预冷效果最好。

进一步地,所述超声波振动器的超声波强度为6W/cm2~10W/cm2。利用超声波振荡可以增强熟肉制品传质传热的效果,加快热量散发,但是超声波强度过大会破坏熟肉制品的肉质感,加重真空预冷机的负担;超声波强度为6W/cm2~10W/cm2时,对熟肉制品的预冷效果最佳。

进一步地,所述冰粒为球形结构。用球形冰粒作为辅助预冷介质,球形冰粒相互累积,冰粒之间形成一定空隙,使得水容易蒸发,可获得更加理想的预冷效果。

进一步地,所述冰粒的直径为1~1.5cm。冰粒的直径大小与真空预冷的结果密切相关,冰粒的直径过小,其堆叠后所形成的孔隙过小,不利于水分的蒸发;而冰粒的直径过大,其堆叠后所形成的孔隙过大,水分蒸发过快,水分损失严重;此外,冰粒的直径过大,减小了冰粒与熟肉制品的接触面积,无法充分利用冰粒的保湿性和低温性来减少熟肉制品的水分损失和加快熟肉制品冷却速率。为了达到较好的预冷效果,冰粒的直径优选为1~1.5cm。

进一步地,所述冰粒的覆盖厚度为3~5cm。冰粒的覆盖厚度也是一个通过孔隙率的大小来影响熟肉制品水分损失和预冷时间的参数,冰粒的覆盖厚度过厚,水分的蒸发会受到阻碍,影响预冷速率;冰粒的覆盖厚度过薄,水分蒸发过快,水分损失严重。冰粒的覆盖厚度为3~5cm时,最能够满足熟肉制品的预冷需求。

进一步地,所述冰粒的直径为1cm,所述冰粒的覆盖厚度为4cm。

进一步地,所述冰粒均匀覆盖熟肉制品,所述冰粒的覆盖率为60~75%。

进一步地,在用冰粒覆盖熟肉制品前,用消毒后的湿纱布对熟肉制品进行包裹。用湿纱布包裹熟肉制品,避免熟肉制品与冰粒直接接触,保持熟肉制品的色泽和口味。

附图说明

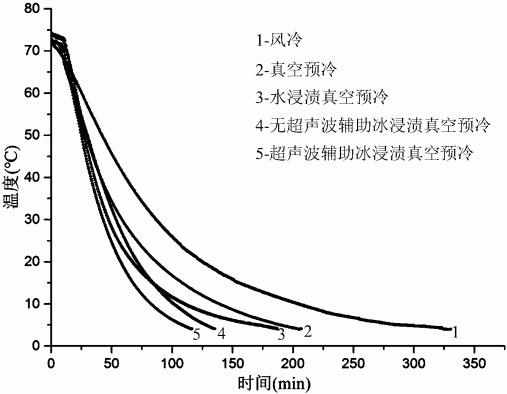

图1为采用不同预冷方式对熟肉制品进行预冷的降温曲线。

具体实施方式

以下通过实施例对本发明作进一步说明。

以下实施例和对照例所用真空预冷机为KM-50设备,真空预冷机主要有真空箱、冷凝器、真空泵以及操作界面等,其中操作界面可以控制管路阀门开启的大小、真空泵开启及关闭、冷凝器开启及关闭、排水阀的开启及关闭。

本发明所用的压强下降速率系数由以下公式确定:

P=Pie-Yt

其中,P为运行过程中真空预冷机真空箱体内绝地压强,单位为mbar;Pi为当地大气压,单位为mbar;t为真空箱抽气时间,单位是min;Y则为压强下降速率,单位为min-1;以当地大气压1000mbar降至绝地压强6.5mbar所用时间t来计算压强下降速率Y值。压强下降速率系数Y表示压强下降速率的快慢,压强下降速率系数越大,表示压强下降的速率越快,所用时间也越短。反之,则压强下降的速率越慢,所用时间也越长。例如,如果压强从1000mbar下降至6.5mbar所用的时间为8min,则压强下降速率系数为0.629min-1。而如果压强从1000mbar下降至6.5mbar所用的时间为16min,则压强下降速率系数为0.315min-1。

(一)实施例

实施例1

(1)对肉制品进行蒸煮,使其中心温度为72℃,取出并去除其包装材料得到熟肉制品,熟肉制品为圆柱形结构,熟肉制品的孔隙率为0.38%,直径9.5cm,高度14.5cm,然后用杀菌后的两层湿纱布包裹熟肉制品。

(2)将包裹两层湿纱布的熟肉制品放入超声波振荡器中,并用直径为1cm的球形冰粒覆盖所述熟肉制品,冰粒覆盖的厚度为4cm,冰粒的覆盖率为70%,冰粒的覆盖率为冰粒实际体积占整个冰层堆积体积的比值。

(3)把装有用冰粒覆盖的熟肉制品的超声波振荡器放入真空预冷机的真空箱内,将温度探头插入至熟肉制品的几何中心,关闭真空预冷机真空箱门,开启真空泵,把真空泵的压强下降速率系数调节为0.21min-1,30s后启动冷凝器和超声波振荡器,同时把冷凝温度设定为-5℃,超声波的强度设置为6W/cm2,控制压强值不低于6.5mbar。

(4)通过操作界面观察温度的变化,待熟肉制品的温度降至4℃时,关闭真空泵,开启排气阀,待压强恢复至常压后,取出已冷却好的熟肉制品。

实施例2

(1)对肉制品进行蒸煮,使其中心温度为72℃,取出并去除其包装材料得到熟肉制品,熟肉制品为圆柱形结构,熟肉制品的孔隙率为0.38%,直径9.5cm,高度14.5cm,然后用杀菌后的两层湿纱布包裹熟肉制品。

(2)将包裹两层湿纱布的熟肉制品放入超声波振荡器中,并用直径为1cm的球形冰粒覆盖所述熟肉制品,冰粒覆盖的厚度为4cm,冰粒的覆盖率为70%,冰粒的覆盖率为冰粒实际体积占整个冰层堆积体积的比值。

(3)把装有用冰粒覆盖的熟肉制品的超声波振荡器放入真空预冷机的真空箱内,将温度探头插入至熟肉制品的几何中心,关闭真空预冷机真空箱门,开启真空泵,把真空泵的压强下降速率系数调节为0.21min-1,30s后启动冷凝器和超声波振荡器,同时把冷凝温度设定为-5℃,超声波的强度设置为10W/cm2,控制压强值不低于6.5mbar。

(4)通过操作界面观察温度的变化,待熟肉制品的温度降至4℃时,关闭真空泵,开启排气阀,待压强恢复至常压后,取出已冷却好的熟肉制品。

(二)对照例

对照例1

(1)对肉制品进行蒸煮,使其中心温度为72℃,取出并去除其包装材料得到熟肉制品,熟肉制品为圆柱形结构,熟肉制品的孔隙率为0.38%,直径9.5cm,高度14.5cm,然后用杀菌后的两层湿纱布包裹熟肉制品。

(2)将包裹两层湿纱布的熟肉制品放入超声波振荡器中,并用直径为1cm的球形冰粒覆盖所述熟肉制品,冰粒覆盖的厚度为4cm,冰粒的覆盖率为70%,冰粒的覆盖率为冰粒实际体积占整个冰层堆积体积的比值。

(3)把装有用冰粒覆盖的熟肉制品的超声波振荡器放入真空预冷机的真空箱内,将温度探头插入至熟肉制品的几何中心,关闭真空预冷机真空箱门,开启真空泵,把真空泵的压强下降速率系数调节为0.21min-1,30s后启动冷凝器和超声波振荡器,同时把冷凝温度设定为-5℃,超声波的强度设置为2W/cm2,控制压强值不低于6.5mbar。

(4)通过操作界面观察温度的变化,待熟肉制品的温度降至4℃时,关闭真空泵,开启排气阀,待压强恢复至常压后,取出已冷却好的熟肉制品。

对照例2

(1)对肉制品进行蒸煮,使其中心温度为72℃,取出并去除其包装材料得到熟肉制品,熟肉制品为圆柱形结构,熟肉制品的孔隙率为0.38%,直径9.5cm,高度14.5cm,然后用杀菌后的两层湿纱布包裹熟肉制品。

(2)将包裹两层湿纱布的熟肉制品放入带孔的容器中,并用直径为1cm的球形冰粒均匀覆盖所述熟肉制品,冰粒覆盖的厚度为4cm,冰粒的覆盖率为70%,冰粒的覆盖率为冰粒实际体积占整个冰层堆积体积的比值。

(3)把装有用冰粒覆盖的熟肉制品的容器放入真空预冷机的真空箱内,将温度探头插入至熟肉制品的几何中心,关闭真空预冷机真空箱门,开启真空泵,把真空泵的压强下降速率系数调节为0.21min-1,30s后启动冷凝器,同时把冷凝温度设定为-5℃,控制压强值不低于6.5mbar。

(4)通过操作界面观察温度的变化,待熟肉制品的温度降至4℃时,关闭真空泵,开启排气阀,待压强恢复至常压后,取出已冷却好的熟肉制品。

(三)实施例与对照例对比分析

实施例1、2与对照例1、2的冰浸渍真空预冷方法的预冷时间和水分损失率如表1所示。

表1不同超声波辅助冰浸渍真空预冷的超声波强度对熟肉制品预冷时间和水分损失的结果

从表1中不难发现,当超声波辅助强度为2W/cm2时,预冷时间和水分损失率与无超声波辅助时差异不大,说明超声波辅助强度为2W/cm2时对加快冷却速率的效果不明显。之后随着超声波辅助强度的增加,预冷时间和水分损失率都有所下降。但当超声波辅助强度为10W/cm2时,发现其与强度为6W/cm2时的预冷时间和水分损失率等结果相似。所以,从能源及操作性等角度来考虑,本发明采用的超声波辅助强度为6~10W/cm2。

(四)不同预冷方式的预冷效果比较

分别采用风冷、真空预冷、水浸渍真空预冷对孔隙率为0.38%,直径9.5cm,高度14.5cm的熟肉制品进行预冷,使熟肉制品的中心温度从72℃降至4℃,记录每种方法的预冷时间和计算熟肉制品预冷过程中的水分损失。

其中,风冷即用空气作为媒介冷却需要冷却的物体,通过加快单位时间内空气流过物体的速率来带走物体的热量;真空预冷即把需要冷却的物体放在真空预冷机的真空箱中,然后迅速抽出空气使得水快速蒸发并带走热量;水浸渍真空预冷即将需要冷却的物体浸泡在水中或者汤汁中然后一并移入至真空箱中进行真空预冷。

比较上述风冷、真空预冷、水浸渍真空预冷方法与实施例1所采用的超声波辅助冰浸渍真空预冷方法、对照例2所采用的无超声波辅助冰浸渍真空预冷方法对熟肉制品的预冷效果,结果如图1和表2所示。

表2采用不同预冷方式对孔隙率为0.38%的熟肉制品进行预冷的预冷时间和水分损失率

从图1中可以看出,不同的预冷方式对熟肉制品的降温曲线存在着差异。真空预冷、水浸渍真空预冷、无超声波辅助冰浸渍真空预冷和超声波辅助冰浸渍真空预冷都比风冷的预冷速率要快;真空预冷、水浸渍真空预冷和无超声波辅助冰浸渍真空预冷在前阶段降温过程相似,后阶段无超声波辅助冰浸渍真空预冷速率要明显快于真空预冷和水浸渍真空预冷;超声波辅助与无超声波辅助冰浸渍真空预冷有着相似的下降曲线图,然而,超声波辅助冰浸渍真空预冷的降温速率会更快。

从表2可以获知,超声波辅助冰浸渍真空预冷的时间为116.5min,而无超声波辅助冰浸渍真空预冷、水浸渍真空预冷、真空预冷和风冷的时间分别为135.5min、187.5min、205.5min和330.5min。同时,相比较真空预冷高达8.66%的水分损失率,风冷、水浸渍真空预冷、无超声波辅助冰浸渍真空预冷和超声波辅助冰浸渍真空预冷对低温熟肉制品水分损失则小的多,尤其是超声波辅助冰浸渍真空预冷,其预冷水分损失率仅为1.53%。由此可见,增加超声波辅助的冰浸渍真空预冷无论在水分损失和预冷速率方面都要优于无超声波辅助时的冰浸渍真空预冷。

上述结果表明采用超声波辅助冰浸渍真空预冷方法对熟肉制品进行预冷,不仅能够获得极快的预冷速率,而且还获得了极低的水分损失,效果非常显著。

与现有技术相比,本发明所述的一种熟肉制品的超声波辅助冰浸渍真空预冷方法,采用冰粒覆盖熟肉制品,冰粒堆叠后的孔隙结构以及冰粒本身所具备的保湿性和低温性,大大降低了熟肉制品所需的预冷时间,同时减少熟肉制品在预冷过程中的水分损失;在真空冷却的过程中,通过配合利用超声波振荡来增强传质传热的效果,加快熟肉制品的热量散发,改善熟肉制品真空预冷的结果;通过调节压强的下降速率与孔隙率匹配,减少熟肉制品真空冷却的预冷时间和水分损失,优化了预冷效果。本发明大大降低了熟肉制品从中心温度72℃降至4℃所需的预冷时间,所需的预冷时间仅为116.5min,同时还减少熟肉制品在预冷过程中的水分损失,使水分损失控制在2%以内,效益显著。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

一种熟肉制品的超声波辅助冰浸渍真空预冷方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0