专利摘要

本发明提供一种生物脱氮组合装置,该装置包括依序连接的进水水箱、缺氧反硝化池、好氧硝化池、中间沉淀池和自养生物脱氮池。本发明的效果是采用该装置既可消耗掉一部分对厌氧氨氧化菌有不利影响的有机物,同时去除自养生物脱氮池产生的硝态氮,提高系统的整体脱氮效果,总氮去除率从80%-85%提高到90%-97%。减轻后续自养生物脱氮池在氧化氨氮时的80%-95%的耗氧量,从而减少曝气强度,降低DO对厌氧氨氧化菌的影响。提高自养生物脱氮池污泥中厌氧氨氧化菌和氨氧化菌的含量和活性。该装置的氮容积去除负荷率可达2.5-10kg/(m3·d),同时在一个反应器中完成气固液三相分离,无需设置单独沉淀池,减少了反应器单元。

权利要求

1.一种组合生物脱氮装置,其特征是:该装置包括依序连接的进水水箱(1)、缺氧反硝化池(2)、好氧硝化池(3)、中间沉淀池(4)和自养生物脱氮池(5);

所述进水水箱(1)的进水口与所需处理的含氮有机废水管路连通,进水水箱(1)的出水口通过进水泵(11)与缺氧反硝化池(2)的进水口连通;

所述缺氧反硝化池(2)的出水通过孔口(21)与好氧硝化池(3)连通;缺氧反硝化池(2)设有潜水搅拌机(22),还设有缺氧反硝化池组合式在线检测仪(23)并与1PLC控制器(24)连接;

所述好氧生物硝化池(3)的出水分为两路,一路通过好氧硝化池与中间沉淀池连接管路(31)与中间沉淀池(4)连通,另一路从好氧硝化池与中间沉淀池连接管路(31)分流通过短程硝化液回流泵(34)经过短程硝化液回流管路(32)与缺氧反硝化池(2)连通,好氧生物硝化池(3)底部设有与硝化空气压缩机(36)连通的好氧硝化池曝气装置(35),还设有好氧硝化池组合式在线检测仪(38)并与1PLC控制器(24)连接;

所述中间沉淀池(4)的出水口一路为通过中间沉淀池与自养生物脱氮池连接管路(47)与自养生物脱氮池(5)进水口连接,另一路为通过剩余污泥回流泵(45)经剩余污泥回流管路(43)与缺氧反硝化池(2)连通,同时连通剩余污泥排放管(42);

在所述自养生物脱氮池(5)上部设有气体排出口(56),中部设有颗粒污泥(511),下部设有脱氮池曝气装置(52),一侧还设有自养生物脱氮池组合式在线检测仪(512),自养生物脱氮池(5)内部设有三相分离器溢流堰(57),通过三相分离器溢流堰(57)经过硝化液回流管路(54)与缺氧反硝化池(2)连通,所述自养生物脱氮池组合式在线检测仪(512)与2PLC控制器(513)连接。

2.根据权利要求1所述组合生物脱氮装置,其特征是:所述缺氧反硝化池(2)为悬浮型或附着型,并设有缺氧反硝化池组合式在线检测仪(23),缺氧反硝化池组合式在线检测仪(23)包含COD电极、pH值电极、溶解氧电极、氨氮电极和硝态氮电极,并与1PLC控制器(24)连接。

3.根据权利要求1所述组合生物脱氮装置,其特征是:所述好氧硝化池(3)为悬浮型或附着型,并设有好氧硝化池组合式在线检测仪(38),好氧硝化池组合式在线检测仪(38)包含COD电极、pH值电极、溶解氧电极、氨氮电极和硝态氮电极,并与1PLC控制器(24)连接。

4.根据权利要求1所述组合生物脱氮装置,其特征是:所述中间沉淀池(4)为平流式、竖流式或辐流式之一,所述中间沉淀池(4)的上部设有中间沉淀池溢流堰(46)。

5.根据权利要求1所述组合生物脱氮装置,其特征是:所述自养生物脱氮池(5)为反应和沉淀功能一体装置,自养生物脱氮池(5)包括反应区和三相分离区,反应区的高径比为(5-10):1,反应区颗粒污泥粒径=3mm-8mm;该池底部设有布水装置(53)和脱氮池曝气装置(52);三相分离器(55)设有气体排出口(56)和三相分离器溢流堰(57),部分出水通过管路与缺氧反硝化池(2)连接,在该池中设有自养生物脱氮池组合式在线检测仪(512),该组合式在线检测仪包含COD电极、pH值电极、溶解氧电极、氨氮电极和硝态氮电极,并与2PLC控制器(513)连接。

6.根据权利要求1所述组合生物脱氮装置,其特征是:所述依序连接的进水水箱(1)、缺氧反硝化池(2)、好氧硝化池(3)、中间沉淀池(4)和自养生物脱氮池(5)连接管路上均设有阀门,同时在连接的空气管路上均设有气体流量计;在缺氧反硝化池(2)、好氧硝化池(3)和自养生物脱氮池(5)中均设有所用回流泵和带变频装置的空气压缩机。

说明书

技术领域

本发明属于生物化学法污水处理技术领域,特别涉及一种含氮有机废水的处理装置。

背景技术

随着日益发展的工农业、迅速集中的城市人口和不断提高的居民生活水平各种现象的出现,大量的含氮化合物排入到水体环境,引起了严重的水体氮素污染。近几年在我国水环境主要污染指标中,氨氮成为水体氮素污染中最主要的污染物,也是水体污染的极其重要污染物之一。由于生物化学法具有经济高效的优势,因此生物化学法在实践中的得到广泛应用。目前常用的生物脱氮方法主要包括好氧硝化/缺氧反硝化工艺和厌氧氨氧化工艺。

好氧硝化/缺氧反硝化工艺主要是通过硝化菌在好氧状态下将废水中的氨氮氧化成硝酸盐氮,之后在缺氧状态下利用异养反硝化菌将硝酸盐氮还原成氮气,从而完成脱氮过程。但是在好氧硝化/缺氧反硝化工艺中,由于需要将氨氮全部氧化成硝酸盐氮,因此该工艺存在能耗高、需要消耗碳源的缺点。此外对于低碳氮比废水,由于碳源不足,会导致脱氮效率低的问题。为了解决好氧硝化/缺氧反硝化工艺的不足,以厌氧氨氧化技术为主体的自养生物脱氮技术应运而生,该技术的反应式如下:

NH4++1.32NO2-+0.066HCO3-+0.13H+→1.02N2+0.26NO3-+0.066CH2O0.5N0.15+2.03H2O

该技术可以在厌氧状态下通过厌氧氨氧化菌直接将氨氮和亚硝酸盐氮转化成氮气,与好氧硝化/缺氧反硝化工艺相比具有节省碳源100%、降低曝气能耗60%和污泥产量低的优点。但是在实际应用中,当废水中有机物含量较高时,厌氧氨氧化菌去除氮的能力会受到显著的抑制;同时当废水中悬浮物浓度较高时,厌氧氨氧化菌活性也会受到抑制;另外从厌氧氨氧化反应式也可得出,由于出水中要生成硝酸盐,因此厌氧氨氧化技术对废水中总氮的最高理论去除率只能达到88.7%。换言之,对于高浓度含氮废水,厌氧氨氧化技术存在出水总氮浓度难于达标排放的问题。

综上所述,目前对于含氮有机废水采用厌氧氨氧化技术处理时需要解决的主要问题包括:如何降低和去除废水中有机物和悬浮物对厌氧氨氧化菌含量和活性的影响,如何去除厌氧氨氧化处理装置出水中硝酸盐含量超标的问题。如何通过对处理装置和处理方式进行改进,克服现有技术的缺陷,已成为了本技术领域的技术人员需要研究和解决的课题。

发明内容

鉴于现有技术存在的上述不足,本发明的目的是提供一种生物脱氮组合装置,以利于降低和去除废水中有机物和悬浮物对厌氧氨氧化菌的影响,解决了厌氧氨氧化处理装置出水中硝酸盐含量超标的问题。

为实现上述目的,本发明采用的技术方案是提供一种生物脱氮组合装置,其中:该装置包括依序连接的进水水箱、缺氧反硝化池、好氧硝化池、中间沉淀池和自养生物脱氮池。

所述进水水箱的进水口与所需处理的含氮有机废水管路连通,进水水箱的出水口通过进水泵与缺氧反硝化池的进水口连通。

所述缺氧反硝化池的出水通过孔口与好氧硝化池连通;缺氧反硝化池设有潜水搅拌机,还设有缺氧反硝化池组合式在线检测仪并与1PLC控制器连接。

所述好氧生物硝化池的出水分为两路,一路通过好氧硝化池与中间沉淀池连接管路与中间沉淀池连通,另一路从好氧硝化池与中间沉淀池连接管路分流通过短程硝化液回流泵经过短程硝化液回流管路与缺氧反硝化池连通,好氧生物硝化池底部设有与硝化空气压缩机连通的好氧硝化池曝气装置,还设有好氧硝化池组合式在线检测仪并与1PLC控制器连接。

所述中间沉淀池的出水口一路为通过中间沉淀池与自养生物脱氮池连接管路与自养生物脱氮池进水口连接,另一路为通过剩余污泥回流泵经剩余污泥回流管路与缺氧反硝化池连通,同时连通剩余污泥排放管。

在所述自养生物脱氮池上部设有气体排出口,中部设有颗粒污泥,下部设有脱氮池曝气装置,一侧还设有自养生物脱氮池组合式在线检测仪,自养生物脱氮池内部设有三相分离器溢流堰,通过三相分离器溢流堰经过硝化液回流管路与缺氧反硝化池连通,所述自养生物脱氮池组合式在线检测仪与2PLC控制器连接。

本发明的效果是:(1)在缺氧反硝化池中,在反硝化菌作用下将废水中有机物及好氧硝化池和自养生物脱氮池产生的硝态氮转化为氮气,既可消耗掉一部分对厌氧氨氧化菌有不利影响的有机物,同时去除自养生物脱氮池产生的硝态氮,提高系统的整体脱氮效果,总氮去除率从80%-85%%提高到90%-97%。

(2)好氧硝化池主要作用是去除废水中残余的有机物,减小有机物对厌氧氨氧化菌活性的影响,可将厌氧氨氧化菌相对活性提高50%-400%。同时通过控制反应池中的DO浓度,将好氧硝化进水中40%-50%的氨氮转化为亚硝酸盐,减轻后续自养生物脱氮池在氧化氨氮时的80%-95%的耗氧量,从而减少曝气强度,降低DO对厌氧氨氧化菌的影响。

(3)中间沉淀池的主要作用是进行固液分离,通过固液分离去除好氧硝化池出水中的悬浮物,从而提高自养生物脱氮池污泥中厌氧氨氧化菌和氨氧化菌的含量和活性。

(4)自养生物脱氮池的主要作用是在微氧条件下,利用氨氧化细菌和厌氧氨氧化菌的协同作用将氨氮转化为氮气和硝酸盐氮,由于有机物影响的减小,该装置的氮容积去除负荷率可达2.5-10kg/(m3·d),同时在一个反应器中完成气固液三相分离,无需设置单独沉淀池,减少了反应器单元。

(5)通过与组合式在线检测仪连接的PLC控制器,对回流泵或空气压缩机进行实时调控,优化曝气量和回流量,确保整个系统的最优化运行,保证系统出水水质达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级B标准。

附图说明

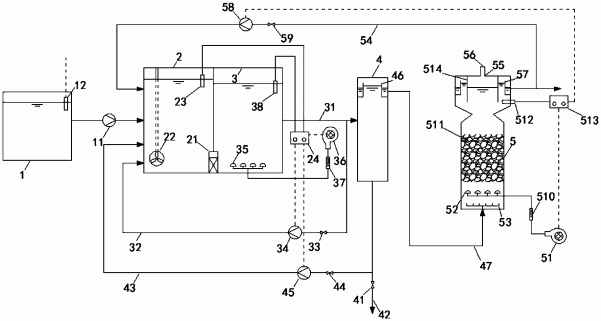

图1是本发明实施例结构示意图。

图中:

1、进水箱11、进水泵12、进水箱组合式在线检测仪2、缺氧反硝化池21、缺氧反硝化池出水进入好氧硝化池的孔口22、潜水搅拌机23、缺氧反硝化组合式在线检测仪

24、1PLC控制器3、好氧硝化池31、好氧硝化池与中间沉淀池连接管路32、短程硝化液回流管路33、短程硝化液回流管路阀门34、短程硝化液回流泵35、好氧硝化池曝气装置36、硝化空气压缩机37、气体流量计38、好氧硝化池组合式在线检测仪4、中间沉淀池41、剩余污泥排放阀门42、剩余污泥排放管43、剩余污泥回流管路44、剩余污泥回流管路阀门

45、剩余污泥回流泵46、中间沉淀池溢流堰47、中间沉淀池与自养生物脱氮池连接管路5、自养生物脱氮池51、脱氮空气压缩机52、脱氮池曝气装置53、布水装置54、硝化液回流管路55、三相分离器56、气体排出口57、三相分离器溢流堰58、硝化液回流泵59、硝化液回流管路阀门

510、气体流量计511、颗粒污泥512、自养生物脱氮池组合式在线检测仪513、2PLC控制器514、隔板

具体实施方式

结合附图对本发明的生物脱氮组合装置结构加以说明。

如图1所示,本发明的组合生物脱氮装置的结构是,该装置包括依序连接的进水水箱1、缺氧反硝化池2、好氧硝化池3、中间沉淀池4和自养生物脱氮池5。

所述进水水箱1的进水口与所需处理的含氮有机废水管路连通,进水水箱1的出水口通过进水泵11与缺氧反硝化池2的进水口连通。

所述缺氧反硝化池2的出水通过孔口21与好氧硝化池3连通;缺氧反硝化池2设有潜水搅拌机22,还设有缺氧反硝化池组合式在线检测仪23并与1PLC控制器24连接。

所述好氧生物硝化池3的出水分为两路,一路通过好氧硝化池与中间沉淀池连接管路31与中间沉淀池4连通,另一路从好氧硝化池与中间沉淀池连接管路31分流通过短程硝化液回流泵34经过短程硝化液回流管路32与缺氧反硝化池2连通,好氧生物硝化池3底部设有与硝化空气压缩机36连通的好氧硝化池曝气装置35,还设有好氧硝化池组合式在线检测仪38并与1PLC控制器24连接。

所述中间沉淀池4的出水口一路为通过中间沉淀池与自养生物脱氮池连接管路47与自养生物脱氮池5进水口连接,另一路为通过剩余污泥回流泵45经剩余污泥回流管路43与缺氧反硝化池2连通,同时连通剩余污泥排放管42。

在所述自养生物脱氮池5上部设有气体排出口56,中部设有颗粒污泥511,下部设有脱氮池曝气装置52,一侧还设有自养生物脱氮池组合式在线检测仪512,自养生物脱氮池5内部设有三相分离器溢流堰57,通过三相分离器溢流堰57经过硝化液回流管路54与缺氧反硝化池2连通,所述自养生物脱氮池组合式在线检测仪512与2PLC控制器513连接。

所述缺氧反硝化池2为悬浮型或附着型,并设有缺氧反硝化池组合式在线检测仪23,缺氧反硝化池组合式在线检测仪23包含COD电极、pH值电极、溶解氧电极、氨氮电极和硝态氮电极,并与1PLC控制器24连接。所述好氧硝化池3为悬浮型或附着型,并设有好氧硝化池组合式在线检测仪38,好氧硝化池组合式在线检测仪38包含COD电极、pH值电极、溶解氧电极、氨氮电极和硝态氮电极,并与1PLC控制器24连接。

所述中间沉淀池4为平流式、竖流式或辐流式之一,所述中间沉淀池4的上部设有中间沉淀池溢流堰46。

所述自养生物脱氮池5为反应和沉淀功能一体装置,自养生物脱氮池5包括反应区和三相分离区,反应区的高径比为(5-10):1,反应区颗粒污泥粒径=3mm-8mm;该池底部设有布水装置53和脱氮池曝气装置52;三相分离器56设有气体排出口56和三相分离器溢流堰57,部分出水通过管路与缺氧反硝化池2连接,在该池中设有自养生物脱氮池组合式在线检测仪512,该组合式在线检测仪包含COD电极、pH值电极、溶解氧电极、氨氮电极和硝态氮电极,并与2PLC控制器513连接。

所述依序连接的进水水箱1、缺氧反硝化池2、好氧硝化池3、中间沉淀池4和自养生物脱氮池5连接管路上均设有阀门,同时在连接的空气管路上均设有气体流量计;在缺氧反硝化池2、好氧硝化池3和自养生物脱氮池5中均设有所用回流泵和带变频装置的空气压缩机。

经过本发明的组合生物脱氮装置的格栅、沉砂和沉淀处理单元处理后的高氨氮有机废水流入进水水箱1,废水的氨氮浓度为700-800mg/L,COD浓度为400-500mg/L,pH=7-8。

本发明的组合生物脱氮装置的处理有机含氮废水的步骤如下:

(1)缺氧反硝化池异养脱氮

来自进水水箱1的含氮有机废水通过进水泵11进入缺氧反硝化池2,短程硝化液从好氧硝化池3通过短程硝化液回流泵34进入缺氧反硝化池(2),短程硝化液回流比为20%-30%。来自自养生物脱氮池5的硝化液通过硝化液回流泵58进入缺氧反硝化池2,硝化液回流比为200%-300%。中间沉淀池4中沉淀下来的污泥通过剩余污泥回流泵45经剩余污泥回流管路43回流至缺氧反硝化池2,污泥回流比为10%-50%。废水在缺氧反硝化池2中的水力停留时间为2h-5h,污泥浓度为2000mg/L-4000mg/L。在反硝化细菌的作用下,原水中的COD约可去除400mg/L,硝酸盐氮和亚硝酸盐氮可分别去除60mg/L-70mg/L和120mg/L-140mg/L。

(2)好氧硝化池脱除余碳和短程硝化

缺氧反硝化池2出水经过缺氧反硝化池出水进入好氧硝化池的孔口21进入好氧硝化池3。在此阶段,根据好氧硝化池组合式在线检测仪38的监测结果,通过1PLC控制器24控制硝化空气压缩机36调节曝气量,维持好氧硝化池3中的DO=1mg/L-2mg/L,HRT=6h-10h。好氧硝化池3中污泥浓度为2000mg/L-4000mg/L,利用异养菌在低DO条件进一步降低废水中的COD浓度,同时利用废水中较高的游离氨浓度对亚硝酸盐氧化菌的抑制作用和亚硝酸盐氧化菌对氧气的亲和力小于氨氧化细菌的特点,将部分氨氮转化为亚硝酸盐氮。经过好氧硝化池3处理后,原水中的COD约可去除40mg/L,原水中约有400mg/L氨氮转化为亚硝酸盐氮。短程硝化液从好氧硝化池3通过短程硝化液回流泵34进入缺氧反硝化池2,短程硝化液回流比为20%-30%。

(3)中间沉淀池固液分离

经过好氧硝化池3处理后的一部分混合液经过好氧硝化池和中间沉淀池连接管路31进入中间沉淀池4。混合液经沉淀处理后,上清液中悬浮物浓度小于20mg/L,上清液经过中间沉淀池溢流堰46收集汇合后经硝化液回流管路54进入自养生物脱氮池5,沉淀下来的污泥一部分通过剩余污泥排放管42外排,另一部分经剩余污泥回流泵45回流至缺氧反硝化池2,污泥回流比10%-50%。

(4)自养生物脱氮池脱氮

来自中间沉淀池4的上清液通过中间沉淀池与自养生物脱氮池连接管路47进入自养生物脱氮池5的布水装置53。在此阶段,根据自养生物脱氮池组合式在线检测仪512的监测结果,通过2PLC控制器513控制脱氮空气压缩机41调节曝气量,维持自养生物脱氮池5中的DO=0.1mg/L-0.5mg/L,HRT=1.5h-6h,此时该装置的氮容积去除负荷率可达2.5-10kg/(m3·d)。自养生物脱氮池5中颗粒污泥511的直径在3mm-8mm之间,其表面的氨氧化菌利用废水中较高的游离氨浓度对亚硝酸盐氧化菌的抑制作用和亚硝酸盐氧化菌对氧气的亲和力小于氨氧化细菌的特点,将氨氮全部转化为亚硝酸盐氮。之后存在于颗粒污泥511内部的厌氧氨氧化菌在厌氧状态下将氨氮和亚硝酸盐氮生成氮气和硝酸盐氮。反应之后的三相混合物(氮气、废水、污泥)经过三相分离器55分离后,产生的氮气经气体排出口56排出三相分离器44,上清液经过三相分离器溢流堰57收集汇合后一部分通过硝化液回流泵58回流至缺氧反硝化池2,硝化液回流比为200%-300%,其余出水排出自养生物脱氮池5。

运行结果表明,对于氨氮浓度为700-800mg/L、COD浓度为400-500mg/L、pH=7-8的高氨氮有机废水,经过本装置处理后,出水氨氮浓度<5mg/L,总氮浓度<20mg/L,COD浓度<50mg/L,达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级B标准。

生物脱氮组合装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0