专利摘要

一种生物质平模颗粒机制粒模具型腔,包括位于下部的一等径孔,所述的型腔沿等径孔轴线的竖直方向截面形状从模具上端面至下端面依次为相连接的拟流态曲线、圆弧线、直线,其中直线为等径孔的竖直方向的边线,上述相连接的拟流态曲线、圆弧线、直线绕等径孔轴线旋转一周形成型腔的内表面。经过试用本发明的模具型腔效果良好,单考虑型腔形状对模具寿命的影响,本发明的模具寿命达到原来模具寿命的3‑4倍。

权利要求

1.一种生物质平模颗粒机制粒模具型腔,包括位于下部的一等径孔,其特征在于:所述的型腔沿等径孔轴线的竖直方向截面形状从模具上端面至等径孔依次为相连接的拟流态曲线、圆弧线、直线,其中直线为等径孔的竖直方向的边线,上述相连接的拟流态曲线、圆弧线、直线绕等径孔轴线旋转一周形成型腔的内表面,所述的拟流态曲线函数表达为:

其中:

Y:孔的轴向的变量,单位为mm;

X:孔的径向的变量,X小于3 .2M,单位为mm;

M:为压力系数,与成型压力相关,为成型压力的1/10-1/5,成型压力单位为MPa;

所述拟流态曲线的曲率是连续变化的,所述拟流态曲线的径向原点在与等径孔轴线之间的垂直距离为0.9-1.2 倍的等径孔直径处,轴向原点在型腔的上端面,原点指曲线的上端点,圆弧线为拟流态曲线与直线之间的圆滑过渡,圆弧线与拟流态曲线及直线均为相切关系,圆弧线的半径为1.1-1.3倍等径孔直径;型腔为上下对称形状,进料口和出料口形状相同。

2.根据权利要求1所述的一种生物质平模颗粒机制粒模具型腔,其特征在于:所述曲线的径向原点在与等径孔轴线之间的垂直距离为1倍的等径孔直径处,圆弧线的半径为1.15倍等径孔直径。

3.根据权利要求1所述的一种生物质平模颗粒机制粒模具型腔,其特征在于:所述曲线的径向原点在与等径孔轴线之间的垂直距离为1.1倍的等径孔直径处,圆弧线的半径为1.2倍等径孔直径。

4.根据权利要求1所述的一种生物质平模颗粒机制粒模具型腔,其特征在于:所述曲线的径向原点在与等径孔轴线之间的垂直距离为1.3倍的等径孔直径处,圆弧线的半径为1 .3倍等径孔直径。

5.根据权利要求1所述的一种生物质平模颗粒机制粒模具型腔,其特征在于:所述曲线的径向原点在与等径孔轴线之间的垂直距离为0.9倍的等径孔直径处,圆弧线的半径为1 .1倍等径孔直径。

说明书

技术领域

本发明涉及一种生物质模具,特别涉及一种生物质平模颗粒机制粒模具型腔型腔,属于生物质成型设备技术领域。

背景技术

生物质的制粒过程是通过压辊(或其它挤压装置)将原料强制推进到模具的型孔中,在压力、摩擦力、型腔约束力等的作用下,原料内部的木质素软化塑变将原料内部的其它如纤维素等胶合成型,这一过程是一种高压高温工况下的的物料的流动的过程,制粒过程的主要摩擦有原料的内部摩擦及模具型孔的摩擦阻力,原料的内部摩擦是促进物料升温推动木质素软化胶合的一种有益的作用;而模具型孔内部的摩擦对生产产生阻滞并对模具直接磨损;模具型孔的结构一般有直孔型、阶梯孔型、锥直复合孔等,这些模具的型孔,在实际使用中,磨损最严重的是是直孔型、阶梯孔型,特别是物料在型孔的进口处。模具型孔对物料的磨擦是导致阻力的最大因素,也严重减少了模具的寿命,这种情况严重影响了生物质制粒设备的生产成本及可靠性,亟需加以改进。

发明内容

本发明的目的在于克服目前生物质平板颗粒机制粒模型腔存在的上述问题,提供一种生物质平模颗粒机制粒模具型腔。

为实现本能发明的目的,采用了下述的技术方案:一种生物质平模颗粒机制粒模具型腔,包括位于下部的一等径孔,所述的型腔沿等径孔轴线的竖直方向截面形状从模具上端面至下端面依次为相连接的拟流态曲线、圆弧线、直线,其中直线为等径孔的竖直方向的边线,上述相连接的拟流态曲线、圆弧线、直线绕等径孔轴线旋转一周形成型腔的内表面,所述的拟流态曲线函数表达为:

其中:

Y:孔的轴向的变量,单位为mm;

X:孔的径向的变量,X小于3.2M,单位为mm;

M:为压力系数,与成型压力相关,为成型压力的1/10-1/5,成型压力单位为MPa;

所述拟流态曲线的径向原点在与等径孔轴线之间的垂直距离为0.9-1.2倍的等径孔直径处,轴向原点在型腔的上端面,原点指曲线的上端点,圆弧线为拟流态曲线与直线之间的圆滑过渡,弧形线与拟流态曲线及直线均为相切关系,圆弧线的半径为1.1-1.3倍等径孔直径;

所述的型腔为上下对称形状,进料口和出料口形状相同;

进一步的,所述曲线的径向原点在与等径孔轴线之间的垂直距离为1倍的等径孔直径处,圆弧线的半径为1.15倍等径孔直径;

进一步的,所述曲线的径向原点在与等径孔轴线之间的垂直距离为1.1倍的等径孔直径处,圆弧线的半径为1.2倍等径孔直径;

进一步的,所述曲线的径向原点在与等径孔轴线之间的垂直距离为1.3倍的等径孔直径处,圆弧线的半径为1.3倍等径孔直径;

进一步的,所述曲线的径向原点在与等径孔轴线之间的垂直距离为0.9倍的等径孔直径处,圆弧线的半径为1.1倍等径孔直径。

本发明的积极有益技术效果在于:本发明采用拟流态曲线设计制作型腔,并采用了环面圆弧与模具型孔中间直通部分过渡,从而最大限度的减少了物料与制粒型腔的摩擦,降低了制粒时的摩擦损失,减少了与模具的摩擦,降低生产能耗和模具的使用成本,经过试用本发明的模具型腔效果良好,单考虑型腔形状对模具寿命的影响,本发明的模具寿命达到原来模具寿命的3-4倍。

附图说明

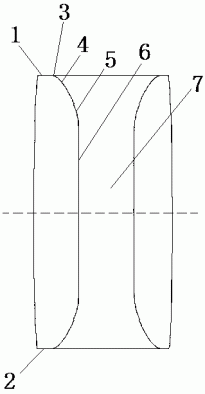

图1是本发明的示意图。

具体实施方式

为了更充分的解释本发明的实施,提供本发明的实施实例。这些实施实例仅仅是对本发明的阐述,不限制本发明的范围。

结合附图对本发明进一步详细的解释,附图中各标记为:1:模具上端面;2:模具下端面;3:拟流态曲线原点;4:拟流态曲线;5:圆弧线;6:直线;7:等径孔;图1中示出的是模具上一个型腔的形状,在一个平板模具上开设有上百个甚至上千个型腔,生物质原料进入型腔后在成型设备的压制之下成型,生物质颗粒最后的成型的形状是等径孔7的形状。生物质制粒时物料在型孔中的流动实际为一种固态流,以此设计了一种生物质平模颗粒机制粒模具型腔,如附图所示,一种生物质平模颗粒机制粒模具型腔,包括位于下部的一等径孔7,所述的型腔沿等径孔7轴线的竖直方向截面形状从模具上端面至下端面依次为相连接的拟流态曲线4、圆弧线5、直线6,其中直线6为等径孔7的竖直方向的边线,上述相连接的拟流态曲线、圆弧线、直线绕等径孔轴线旋转一周形成型腔的内表面,所述的拟流态曲线函数表达为:

其中:

Y:孔的轴向的变量,单位为mm;

X:孔的径向的变量,X小于3.2M,单位为mm;

M:为压力系数,与成型压力相关,为成型压力的1/10-1/5,成型压力单位为MPa;

所述拟流态曲线的径向原点在与等径孔轴线之间的垂直距离为0.9-1.2倍的等径孔直径处,所示为轴向原点在型腔的上端面,图1中3所示为拟流态曲线的原点,原点指曲线的上端点,圆弧线为拟流态曲线与直线之间的圆滑过渡,圆弧线与拟流态曲线及直线均为相切关系,圆弧线的半径为1.1-1.3倍等径孔直径; 在等径孔直径和模具上端面确定的情况下,拟流态曲线的原点可以确定,等径孔的边线可以确定,圆弧线的直径有确切范围,因圆弧线拟流态曲线及直线均为相切关系,所示上述形状是可以唯一性的确定下来的,型腔在模具的上端面为进料口,下端面为出料口,型腔为上下对称形状,进料口和出料口形状相同,图中虚线为模具上下端面之间的中线,进料口和出料口关于虚线对称,这样可以保证模具正反面使用,延长模具的使用寿命。

在详细说明本发明的实施方式之后,熟悉该项技术的人士可清楚地了解,在不脱离上述申请专利范围与精神下可进行各种变化与修改,凡依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围,且本发明亦不受限于说明书中所举实例的实施方式。

一种生物质平模颗粒机制粒模具型腔专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0