专利摘要

本发明公开了一种用天然鳞片状石墨制备大片径氧化石墨烯的方法。包括步骤如下:1)以含碳量为95~99.9%的天然鳞片状石墨为原料制备氧化石墨,加入去离子水得到氧化石墨悬浮液;2)将氧化石墨悬浮液加入去离子水,采用高速分散匀质机剥离,得到大片径氧化石墨烯分散母液;采用重力除杂法将大片径氧化石墨烯分散母液中的杂质除去,得到大片径氧化石墨烯。发明选用天然鳞片状石墨为原料制备氧化石墨;采用高速分散匀质机剥离分散氧化石墨,避免了在剥离分散过程中高能超声波对氧化石墨烯晶体结构的破坏;所制备的大片径氧化石墨烯纯度高、片径尺寸大、用途更广。该技术方法工艺流程短,产品质量高,有益于推广应用。

权利要求

1.一种用天然鳞片状石墨制备大片径氧化石墨烯的方法,包括步骤如下:

1)制备氧化石墨悬浮液;取天然鳞片状石墨制备得到氧化石墨;再加入去离子水得到氧化石墨固体含量为0.5%~10%的氧化石墨悬浮液;

2)将步骤1)的氧化石墨悬浮液与去离子水按1∶0~1∶500的体积比混合,剥离分散均匀后,得到大片径氧化石墨烯分散母液;再采用重力除杂法将该大片径氧化石墨烯分散母液中的杂质除去,得到所述的大片径氧化石墨烯。

2.根据权利要求1所述的方法,其特征在于:步骤1)所述天然鳞片状石墨的含碳量为95~99.9%、粒度为200~50目。

3.根据权利要求2所述的方法,其特征在于:步骤2)所述的剥离分散采用高速分散匀质机,该高速分散匀质机的搅拌时间为5~60min,转速为3000~10000转/分。

4.根据权利要求3所述的方法,其特征在于:步骤2)所述的重力除杂法选用离心法、旋流法或沉降法中任一种。

5.根据权利要求4所述的方法,其特征在于:步骤2)所述的大片径氧化石墨烯分散母液的浓度为0.2~20g·L-1。

6.根据权利要求1~5任一项所述的方法,其特征在于:所述大片径氧化石墨烯的片径尺寸为1~100μm。

说明书

技术领域

本发明涉及一种用天然鳞片状石墨制备大片径氧化石墨烯的方法,属于新型碳纳米材料、功能化石墨烯材料和复合材料的制备及应用领域。

背景技术

采用天然石墨原料制备氧化石墨烯,需要首先对天然石墨原料采用氧化处理法制备氧化石墨,然后对氧化石墨进行剥离处理方能得到氧化石墨烯。

对天然石墨原料进行氧化处理得到氧化石墨过程中,在原石墨结构层上接入了羧基、羟基和环氧基等含氧官能团。所采用的氧化处理法通常为Hummers法等,即将石墨原料置于浓硫酸和硝酸盐体系中,以KMnO4为氧化剂,在低温冰浴条件下反应2h、在中温35~50℃条件下反应0.5~2h,在高温60~100℃条件下反应0.5~2h,制得氧化石墨。而改进Hummers法是在Hummers法的基础上进行改进产生的,不同的人其改进方式不同。最早的改进方式是去掉了反应体系的硝酸盐,后来又减少低温反应时间至0.5h,增加中温反应时间至2h等。改进Hummers法具有反应时间短、氧化程度高,且能得到较为完整的氧化石墨结构等优势而得到了广泛的应用。

目前,采用改进Hummers法来制备氧化石墨已有许多相关报道,如公告号为CN103407995A的中国专利申请“一种氧化石墨的制备方法”和公告号为CN104118867A的中国专利申请“一种氧化石墨的制备方法”等,但这些方法只针对小鳞片状石墨进行氧化处理。

由于采用小鳞片状石墨制备氧化石墨只能得到小片径的氧化石墨烯,而石墨烯过小的片径会影响石墨烯的各种优异性能,如导电性、导热性和片片叠合的规则性等,并且片径过小还会促进石墨烯片层之间的团聚,严重影响到了石墨烯的下一步应用。而片径较大的石墨烯则可有效缓解上述各种缺陷,大片径的石墨烯结构完整性较好,使得石墨烯的导电性和单一结构的比表面积得到显著增强和增大。因此,要制备大片径石墨烯,前提是需要制备大片径的氧化石墨烯。

对氧化石墨进行剥离处理即可得到氧化石墨烯,超声分散法由于制备过程简单,安全无毒,是制备氧化石墨烯最为常用的一种方法。公告号为103408000A的中国专利申请“大片氧化石墨烯的制备方法”采用超声辅助氧化剥离过程制备得到大片氧化石墨烯。但由于在超声分散过程中,高能的超声波会对氧化石墨烯的晶体结构产生巨大的破坏,导致其碳碳键发生断裂,即便是大片径的氧化石墨采用超声剥离法也难以制备得到大片径的氧化石墨烯,并且所制备的氧化石墨烯也会含有较多的结构缺陷,从而因所制备的氧化石墨烯结构缺陷较多、片径较小影响其质量、性能和用途。

到目前为止,还没有对大鳞片状石墨进行氧化和剥离分散处理成功制备大片氧化石墨烯的相关报道公开。

发明内容

为了解决上述现有技术中氧化石墨烯制备方法中存在的缺陷,本发明的目的是提供一种工艺简单、用天然鳞片状石墨制备大片径氧化石墨烯的方法。

为了实现上述目的,本发明采用如下技术方案:一种用天然鳞片状石墨制备大片径氧化石墨烯的方法,包括步骤如下:

1)制备氧化石墨悬浮液;取天然鳞片状石墨制备得到氧化石墨;再加入去离子水得到氧化石墨固体含量为0.5%~10%的氧化石墨悬浮液;

2)将步骤1)的氧化石墨悬浮液与去离子水按1∶0~1∶500的体积比混合,剥离分散均匀后,得到大片径氧化石墨烯分散母液;再采用重力除杂法将该大片径氧化石墨烯分散母液中的杂质除去,得到所述的大片径氧化石墨烯。

上述步骤1)所用天然鳞片状石墨的含碳量为95~99.9%、粒度为200~50目。

上述步骤2)中的剥离分散采用高速分散匀质机,该高速分散匀质机的搅拌时间为5~60min,转速为3000~10000转/分。

上述的重力除杂法可选用离心法、旋流法或沉降法中任一种。

上述的大片径氧化石墨烯分散母液的浓度为0.2~20g·L-1。

用上述方法制备的大片径氧化石墨烯,其片径尺寸为1~100μm。

由于采用了上述技术方案,本发明的有益效果如下:1)采用高含碳量天然鳞片状石墨为原料制备大片径氧化石墨烯可实现规模化生产;2)采用高速分散匀质机剥离分散氧化石墨,避免了在剥离分散过程中,高能超声波对氧化石墨烯晶体结构产生的破坏,如碳-碳键发生断裂、片径减小等,进而可以制备得到大片径的氧化石墨烯,3)得到大片径氧化石墨烯分散母液经重力法处理除杂后,可得到纯度高的单层或多层氧化石墨烯;4)所制备的大片径氧化石墨烯的片径尺寸大,用途更广。可广泛应用于制备大片径石墨烯、石墨烯复合材料、改性石墨烯及其复合材料等领域。

附图说明

图1为实例1中氧化石墨烯分散液状态的照片。

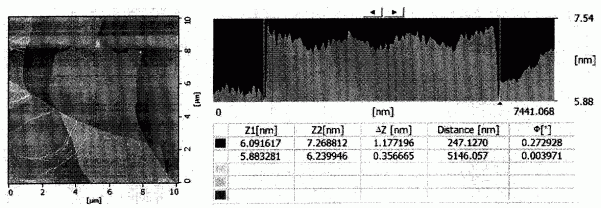

图2为实例1中氧化石墨烯的原子力显微分析图像。

图3为实例2中氧化石墨烯分散液状态的照片。

图4为实例2中氧化石墨烯的原子力显微分析图像。

图5为实例3中氧化石墨烯分散液状态的照片。

图6为实例3中氧化石墨烯的原子力显微分析图像。

图7为实例4中氧化石墨烯的原子力显微分析图像。

具体实施方式

本发明公开了一种用天然鳞片状石墨制备大片径氧化石墨烯的方法,包括步骤如下:

1)制备氧化石墨悬浮液;取天然鳞片状石墨制备得到氧化石墨;再加入去离子水得到氧化石墨固体含量为0.5%~10%的氧化石墨悬浮液;

2)将步骤1)的氧化石墨悬浮液与去离子水按体积比1∶50~1∶5000混合,采用高速分散匀质机剥离分散均匀后,得到大片径氧化石墨烯分散母液;然后采用重力除杂法将该大片径氧化石墨分散母液中的杂质除去,得到所述的大片径氧化石墨烯。

上述步骤1)中的天然鳞片状石墨原料的含碳量为95~99.9%、粒度为200~50目;

上述步骤2)中所用的高速分散匀质机,采用由上海标模厂生产,型号为FJ300-SH型的数显恒速高速分散匀质机;使用该高速分散匀质机的搅拌时间为5~60min,转速为3000~10000转/分;得到的大片径氧化石墨烯分散母液的浓度为0.2~20g·L-1。

所采用的重力除杂法可选用离心法、旋流法或沉降法中任一种。

最终制备成的大片径氧化石墨烯的片径尺寸为1~100μm。

下面通过具体实例并结合附图对本发明的技术方案作进一步的详细说明。

实例1

用天然鳞片状石墨制备大片径氧化石墨烯的方法,包括步骤如下:

1)制备氧化石墨悬浮液;选取含碳量为99.5%,粒度为200目的天然鳞片状石墨为原料,采用改进的Hummers法制备得到氧化石墨,即按照鳞片石墨∶浓硫酸=1Kg∶25L的比例,将天然鳞片状石墨缓慢加入到盛有浓硫酸的耐酸反应器中,冰浴条件下充分搅拌30min;然后按照鳞片石墨与高锰酸钾的质量比为1∶3的条件,将氧化剂高锰酸钾缓慢加入到上述反应器中,35℃条件下搅拌5h;最后依次向反应器中缓慢加入10%的过氧化氢和去离子水,使反应器中的温度控制在60~100℃,直至反应器中不再有气体生成且温度恒定,再加入适量5%的稀盐酸后,用去离子水进行反复透析至中性,过滤后制得氧化石墨;再加入去离子水得到氧化石墨固体含量为0.5%的氧化石墨悬浮液;

2)将步骤1)的氧化石墨悬浮液与去离子水按体积比1∶0混合;采用由上海标模厂生产,型号为FJ300-SH型的数显恒速高速分散匀质机搅拌均匀,其中,转速为6000转/分,搅拌时间为30min,得到大片径氧化石墨烯分散母液;然后采用旋流法将该大片径氧化石墨烯分散母液中的杂质除去,制备得到浓度为5g·L-1大片径氧化石墨烯。

如图1所示,为本实例1制备得到的5g·L-1的氧化石墨烯分散液状态的照片;氧化石墨烯分散液呈棕红色,分散均匀,表明采用此方法制备得到的氧化石墨烯与水相容性较好。如图2所示,为对应图1中氧化石墨烯的原子力显微镜分析图像,可看出所制备的氧化石墨烯以单层存在,片径为1μm。

实例2

本实例基本步骤与实例1相同,其不同点在于:

步骤1)加工氧化石墨悬浮液;选取含碳量为99.9%,粒度为150目的天然鳞片状石墨为原料,采用改进的Hummers法制备得到氧化石墨,再加入去离子水得到氧化石墨固体含量为1%的氧化石墨悬浮液;

步骤2)将氧化石墨悬浮液与去离子水按体积比为1∶50混合,采用高速分散匀质机在转速为8000转/分的条件下搅拌10min,得到大片径氧化石墨分散母液;然后采用离心法将该大片径氧化石墨分散母液中的杂质除去,得到浓度为0.2g·L-1氧化石墨烯分散液。

如图3所示,为实例2制备得到的0.2g·L-1的氧化石墨烯分散液状态的照片,氧化石墨烯分散液呈亮黄色,分散均匀,表明采用此方法制备得到的氧化石墨烯与水相容性较好。如图4所示,为大片径氧化石墨烯的原子力显微镜分析图像,可以看出制备得到的大片径氧化石墨烯以单层存在,片径为10μm。

实例3

本实例基本步骤与实例1相同,其不同点在于:

步骤1)加工氧化石墨悬浮液;选取含碳量为98%,粒度为100目的天然鳞片状石墨为原料,采用改进的Hummers法制备得到氧化石墨,再加入去离子水得到氧化石墨固体含量为5%的氧化石墨悬浮液;

步骤2)将氧化石墨悬浮液与去离子水按体积比为1∶2的配比,采用高速分散匀质机在转速为10000转/分的条件下搅拌5min,得到大片径氧化石墨烯分散母液;再经浮选法将该大片径氧化石墨烯分散母液中的杂质除去,制备得到浓度为2g·L-1氧化石墨烯分散液。

如图5所示,为实例3制备得到的2g·L-1的氧化石墨烯分散液状态的照片,氧化石墨烯分散液呈亮红色,分散均匀,表明采用此方法所制备得到的氧化石墨烯与水相容性较好。如图6所示,为对应图5中氧化石墨烯的原子力显微镜分析图像,可看出所制备的大片径氧化石墨烯以单层存在,片径为50μm。

实例4

本实例基本步骤与实例1相同,其不同点在于:

步骤1)加工氧化石墨悬浮液。选取含碳量为95%,粒度为70目的天然鳞片状石墨为原料,采用改进的Hummers法制备得到氧化石墨,再加入去离子水得到氧化石墨固体含量为4%的氧化石墨悬浮液;

步骤2)将氧化石墨悬浮液与去离子水按体积比为1∶1的配比,采用高速分散匀质机在转速为5000转/分的条件下搅拌50min,得到大片径氧化石墨烯分散母液;然后采用旋流法将该大片径氧化石墨烯分散母液中的杂质除去,制备得到浓度为20g·L-1氧化石墨烯分散液。该大片径氧化石墨烯以单层存在,片径为80μm。

采用实例4所得到的氧化石墨烯分散液的状态与实例1,2,3类似,其原子力显微镜分析的表征结果如图7所示。

实例5

本实例基本步骤与实例1相同,其不同点在于:

步骤1)加工氧化石墨悬浮液。选取含碳量为99%,粒度为50目的天然鳞片状石墨为原料,采用改进的Hummers法制备得到氧化石墨,再加入去离子水得到氧化石墨固体含量为10%的氧化石墨悬浮液;

步骤2)将氧化石墨悬浮液与去离子水按体积比为1∶500的配比,采用高速分散匀质机在转速为3000转/分的条件下搅拌60min,得到大片径氧化石墨烯分散母液;然后再经离心法将该大片径氧化石墨烯分散母液中的杂质除去,制备得到浓度为0.2mg·mL-1氧化石墨烯分散液。该大片径氧化石墨烯以单层存在,片径为100μm。

采用本实例所得到的氧化石墨烯分散液的状态与实例1,2,3,4类似,其原子力显微镜分析的表征结果与实例4类似。

一种用天然鳞片状石墨制备大片径氧化石墨烯的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0