专利摘要

本发明公开了一种提轨快速换枕机,是由四螺母同步装拆装置、提轨转枕装置、推拉轨枕装置、轨吊运装置、轨道车、发电机、液压系统箱、第一摄像组件、第二摄像组件、第三摄像组件、第四摄像组件和监视器组成,轨道车安装有多个脚轮和两个纵梁,四螺母同步装拆装置、提轨转枕装置、推拉轨枕装置、轨枕吊运装置、发电机和液压系统箱设置在轨道车的两个纵梁上,轨道车由工程车牵引,监视器设于牵引车驾驶室内;本发明能将工作装置快速对准工作位置;四个螺母同步拆卸,省时工作效率高;能适应直线和曲线铁轨路段吊运和摆放轨枕工作;易于实现程序自动控制,操作方便;机械化作业率高,能充分合理利用有限的线路修理“天窗”作业时间,完成换枕工作。

权利要求

1.一种提轨快速换枕机,其特征在于:是由四螺母同步装拆装置、提轨转枕装置、推拉轨枕装置、轨吊运装置、轨道车、发电机、液压系统箱、第一摄像组件、第二摄像组件、第三摄像组件、第四摄像组件和监视器组成,轨道车安装有多个脚轮和两个纵梁,四螺母同步装拆装置、提轨转枕装置、推拉轨枕装置、轨枕吊运装置、发电机和液压系统箱设置在轨道车的两个纵梁上,轨道车由工程车牵引,监视器设于牵引车驾驶室内,发电机为油泵和电机提供动力,所述的液压系统箱内设有油箱、油泵、各种液压控制阀;

所述的四螺母同步装拆装置是由第一升降机构、两个两端具有法兰盘的拉杆、两个连接组件和两个双螺母同步装拆组件组成,第一升降机构是由对称设置的两个串联平行四杆机构和油缸组成,串联平行四杆机构由下横梁、上横梁、两个第一摆杆、两个第二摆杆、连杆、六个销轴组成,下横梁上固连有四个双耳环,上横梁上固连有四个双耳环;连接组件由倒U型架、两个具有螺栓孔的滑块和两个螺栓组成;双螺母同步装拆组件是由低速大扭矩液压马达、第一齿轮、齿轮轴、两个第二齿轮、两个转轴、两个具有磁性的内六角套筒、齿轮箱体、齿轮箱上盖、四个推力轴承和四个六角螺母组成,拉杆设有第一法兰盘和第二法兰盘;

所述的提轨转枕装置是由第一提轨装置和转枕装置组成,第一提轨装置是由固定套筒、双活塞式双出杆液压油缸、两个伸缩臂和两个提轨油缸组成,双活塞式双出杆液压油缸的缸筒中间对称位置设有连接底板、活塞杆、活塞杆自由端设有法兰盘,固定套筒设有两个双耳环,伸缩臂设有圆弧形曲面,提轨油缸的缸体上固连有加力板和单耳环,提轨油缸活塞杆伸出端固连有撑板;

所述的转枕装置由第二升降机构和转枕组件组成,第二升降机构是由对称设置的两个串联平行四杆机构和油缸组成,串联平行四杆机构由下横梁、上横梁、两个第一摆杆、两个第二摆杆、连杆、六个销轴组成,下横梁上固连有四个双耳环,上横梁上固连有四个第一双耳环和四个第二双耳环;转枕组件由拉压杆、支撑杆、转杆和弹性定位卡组成,拉压杆设有双耳环和单耳环,支撑杆设有第一单耳环、第二单耳环、双耳环和限位杆,转杆设有单耳环和内固连有塑胶衬套的圆套筒;

所述的推拉轨枕装置是由固定套筒、伸缩套筒、油缸、两个第一阻力组件、两个第二阻力组件和抓取组件组成,固定套筒上设有两个第一双耳环、两个第二双耳环和四个方孔,伸缩套筒上设有两个第一曲面阻力滑道、两个第二曲面阻力滑道、两个安装沉孔、两个单耳环和长方槽;油缸的缸体上设有法兰盘、活塞杆伸出端设有法兰盘;第一阻力组件是由第一阻力杆、扭簧和销轴组成,第一阻力杆设有销孔和圆柱面,第二阻力组件是由第二阻力杆、扭簧和销轴组成,第二阻力杆设有销孔和圆柱面;

所述的抓取组件是由机械爪、机械爪加力组件和机械爪位置控制组件组成,机械爪是由第一杠杆、第二杠杆、两个第一销轴、两个压板和两个第二销轴组成,第一杠杆上设有定位板、第一销孔和第二销孔,第二杠杆上设有定位板、第一销孔和第二销孔,压板上固连防滑橡胶层和双耳环,机械爪加力组件是由推拉圆杆、套筒、第一截锥涨块、第二截锥涨块、两个撑块、两个滑动定位销、两个螺旋拉簧、两个撑块双向限位板和两个加力板组成,推拉圆杆设有法兰盘、螺纹轴段和圆轴段;截锥涨块设有轴孔和锥面,撑块设有两个滑动定位销孔、两个安装螺旋拉簧槽、两个固连于其上的圆销、两个对称的少半椭圆锥孔和半圆孔,螺旋拉簧设有两个安装圆环,撑块双向限位板设有杠杆限位板和方孔,机械爪位置控制组件是由悬架、第一半轴、第二半轴、两个扭簧、不完全齿轮和螺母组成,悬架设有轴孔、第一悬臂梁、第一齿条、第二悬臂梁、第二齿条,第一半轴设有双耳环、内螺纹孔和轴颈,第二半轴设有双耳环和外螺纹轴段;

所述的轨枕吊运装置由第二提轨装置和悬挂梁式起重机组成,第二提轨装置与第一提轨装置完全一样,所述的悬挂梁式起重机由机架、两个伸缩横梁、两个油缸、悬挂运动纵梁、两个第一运行小车、第二运行小车、起升机构和抓脱装置组成,机架由两个下横梁、四个立柱、两个固定横梁和两个固定纵梁组成,固定横梁设有安装油缸和伸缩梁的阶梯长方孔、法兰盘;

所述的伸缩横梁是由第一槽钢、第二槽钢和数个螺栓组成,第一槽钢设有凸缘,凸缘设有数个螺栓孔,第二槽钢设有凸缘,凸缘设有数个螺栓孔,油缸的缸体上设有法兰盘,活塞杆伸出端设有法兰盘,悬挂运动纵梁是由两个悬臂连接梁和工字钢梁组成,悬臂连接梁设有单耳环和方形法兰盘;

所述的第一运行小车是由制动器、减速器和电动机一体的第一驱动装置、主动轮、三个从动轮、三个从动轮轴和车架组成,第一驱动装置设有输出轴和法兰盘;车架是由第一箱体、第一端盖、第二箱体、第二端盖和第一连接板组成,第一箱体设有第一驱动装置输出轴孔和从动轮轴孔,第一端盖设有第一驱动装置输出轴孔和从动轮轴孔,第二箱体设有两个从动轮轴孔,第二端盖设有两个从动轮轴孔,第一连接板设有双耳环;

所述的第二运行小车是由制动器、减速器和电动机一体的第二驱动装置、主动轮、三个从动轮、三个从动轮轴和和车架组成,第二驱动装置设有输出轴和法兰盘,车架由第一箱体、第一端盖、第二箱体、第二端盖和第二连接板组成,第一箱体设有第一驱动装置输出轴孔和从动轮轴孔,第一端盖设有第一驱动装置输出轴孔和从动轮轴孔,第二箱体设有两个从动轮轴孔,第二端盖设有两个从动轮轴孔,第一连接板设有双耳环和两个限位柱;

所述的起升机构是由制动器、减速器和电动机一体的第三驱动装置、空心上横梁、卷筒、第一定滑轮、第一钢缆、对称设置的两个串联平行四杆机构、空心下横梁、第二钢缆和安装圆孔盖板组成,空心上横梁设有第一双耳环、四个第二双耳环、单耳环、安装圆孔和安装方孔,第三驱动装置设有输出轴和法兰盘,第一定滑轮是由滑轮、销轴、滑轮架、推力轴承和螺母组成,滑轮架设有销轴孔和支撑装轴,支撑轴设有螺纹段;串联平行四杆机构是由空心上横梁、空心下横梁、两个第一摆杆、两个第二摆杆、连杆、六个销轴组成;空心下横梁设有四个第一双耳环、安装圆孔、两个第一圆孔、第二圆孔、两个方孔、四个方沉孔和四个第二双耳环;

所述的抓脱装置是由空心下横梁、两个定滑轮、两个电磁限位阀和两个抓脱机构和安装圆孔盖板组成,定滑轮由滑轮、滑轮支架和销轴组成,滑轮支架设有销轴孔,电磁限位阀设有固连于阀芯的限位杆和法兰盘;

所述的抓脱机构由阶梯圆拉杆、第一支撑、第二支撑、截锥涨块、第一撑块、第二撑块、两个加力板、两个滑动定位销、复位螺旋压簧、两个螺旋拉簧、套筒、两个六角螺母、两个杠杆、两个压板、两个撑块双向定位板、两个第一销轴和两个第二销轴组成,撑块双向定位板设有方孔;阶梯圆拉杆设有螺纹杆段、第一杆段、第二杆段、第三杆段和圆环,第一支撑设有圆孔,第二支撑设有方形法兰盘和圆孔,截锥涨块设有圆孔和限位板,第一撑块设有两个滑动定位销孔、两个安装螺旋拉簧槽、两个固连于其上的圆销、少半椭圆锥面和半圆孔,第二撑块设有两个滑动定位销孔、两个安装螺旋拉簧槽、两个固连于其上的圆销、少半椭圆锥面和半圆孔,螺旋拉簧设有两个安装圆环,杠杆设有第一销孔和第二销孔,压板上固连防滑橡胶层和双耳环;

所述的第一摄像组件、第二摄像组件、第三摄像组件和第四摄像组件均由摄像头和摄像头支架组成;摄像头支架上设有与摄像头轴线共面的等腰梯形参考平面和底板,摄像头固连于摄像头支架上;

第一摆杆、第二摆杆和连杆的三个销孔同轴穿入销轴,另一个第一摆杆和第二摆杆与连杆的三个销孔同轴,穿入销轴,两个第二摆杆的两个销孔分别与上横梁上的两个双耳环同轴,分别穿入销轴,两个第一摆杆的两个销孔分别与下横梁上的两个双耳环同轴,分别穿入销轴,组成串联平行四杆机构,上横梁和下横梁的铅垂对称面对称安装另外一个串联平行四杆机构,油缸缸体法兰盘固连于下横梁的中部对称位置,油缸活塞杆法兰盘固连于上横梁的中部对称位置,组成第一升降机构;

第一摄像组件通过摄像头支架底板固连于第一升降机构下横梁上;

将推力轴承穿套到转轴上,然后转轴穿过齿轮箱体底部轴孔,将第二齿轮套设并固定在转轴上,将具有磁性的内六角套筒固连于转轴下端,将第一齿轮套设并固定于齿轮轴上,第一齿轮与两个第二齿轮啮合在一起,将齿轮箱上盖的三个轴孔与齿轮轴和两个转轴同轴固连于齿轮箱体上,推力轴承套设于转轴上端后螺母预紧,低速大扭矩液压马达固连于齿轮箱上盖上,低速大扭矩液压马达与齿轮轴同轴固连,组成双螺母同步装拆组件;

将倒U型架插入齿轮箱体两侧,再将两个具有螺栓孔的滑块分别置入倒U型架两侧矩形滑槽底部,调整倒U型架的位置,使滑块的螺栓孔与齿轮箱体两侧螺纹孔同轴,将两个螺栓分别穿过滑块的螺栓孔旋入齿轮箱体两侧螺纹孔中,将两个拉杆上端法兰盘分别固连于上横梁两端,两个拉杆下端法兰盘分别固连于两个倒U型架上表面中间对称位置,组成轨枕四螺母同步装拆装置;

固定套筒对称固连于轨道车两个纵梁上,双活塞式双出杆液压油缸两个活塞杆伸出端法兰盘分别与伸缩臂固连后,穿套于固定套筒中,使双活塞式双出杆液压油缸的缸筒连接底板置于固定套筒中间对称位置并将两者固连成一体,提轨油缸的缸体单耳环与固定套筒的双耳环同轴穿入销轴,组成第一提轨装置;

第二摄像组件通过摄像头支架底板固连于第一提轨装置固定套筒上;

将第一摆杆、第二摆杆和连杆的三个销孔同轴穿入销轴,再将另一个第一摆杆和第二摆杆与连杆的三个销孔同轴穿入销轴,将两个第二摆杆的两个销孔分别与上横梁上的两个第一双耳环同轴,分别穿入销轴,再将两个第一摆杆的两个销孔分别与下横梁的两个双耳环同轴,分别穿入销轴,组成串联平行四杆机构,再与上横梁和下横梁的铅垂对称面对称安装另外一个串联平行四杆机构,油缸的缸体法兰盘固连于下横梁的中部对称位置,油缸活塞杆法兰盘固连于上横梁的中部对称位置,组成第二升降机构;

拉压杆双耳环与支撑杆第二单耳环同轴穿入销轴,转杆单耳环与支撑杆双耳环同轴穿入销轴,弹性定位卡固连于支撑杆限位杆下表面上,组成转枕组件;转枕组件之支撑杆的第一单耳环和拉压杆的单耳环分别与上横梁的两个第二双耳环同轴并穿入销轴,组成转枕装置;

第一齿条和第二齿条分别固连于第一悬臂梁和第二悬臂梁上,第一悬臂梁和第二悬臂梁均固连于悬架上;将第一截锥涨块和套筒依次套设于推拉圆杆上,将两个滑动定位销分别插入其中一个撑块的两个滑动定位销孔,两个滑动定位销与另一个撑块的两个滑动定位销孔同轴并插入,两个螺旋拉簧置于两个撑块组成的两个螺旋拉簧槽中,螺旋拉簧两个安装圆环分别套设于两个撑块的两圆销上,将两个撑块套设于推拉圆杆上,然后将第二截锥涨块与第一个截锥涨块对称套设于推拉圆杆上,悬架轴孔套设推拉圆杆上螺母预紧,推拉圆杆法兰盘与油缸活塞杆法兰盘固连一体,油缸穿入固定套筒使油缸的缸体法兰盘对称固连于固定套筒后端盖上,伸缩套筒沿推拉圆杆穿入固定套筒至其上两个安装沉孔正对两个撑块,将两个撑块双向限位板对称插入两个安装沉孔中的两个撑块两侧,并将撑块双向限位板固连于伸缩套筒上,将两个加力板分别固连于两个撑块左右侧面上;扭簧、第一阻力杆和固定套筒的第一双耳环同轴后,将销轴穿入,组成第一阻力组件;扭簧、第二阻力杆和固定套筒第二双耳环同轴后,将销轴穿入,组成第二阻力组件;在扭簧的作用下,铰接于固定套筒左右两侧第一双耳环的两个第一阻力杆,压入固定套筒的两个方孔内,两个第一阻力杆的两个圆柱面始终压在伸缩套筒侧面上;在扭簧的作用下,铰接于固定套筒左右两侧第二双耳环的两个第二阻力杆,压入固定套筒的两个方孔内,两个第二阻力杆的两个圆柱面始终压在伸缩套筒侧面上,固定套筒固连于轨道车的两个纵梁上;

第一半轴穿套伸缩套筒左边单耳环后,将扭簧穿套于第一半轴上,再将不完全齿轮套设并固定在第一半轴的轴颈上,第二半轴穿套伸缩套筒右边单耳环后,将扭簧穿套于第二半轴上,再将第二半轴外螺纹轴段旋入第一半轴内螺纹孔中,第一杠杆的第一销孔与第一半轴双耳环同轴穿入第一销轴,第一杠杆第二销孔与压板双耳环同轴穿入第二销轴,第二杠杆的第一销孔与第二半轴的双耳环同轴穿入第一销轴,第二杠杆的第二销孔与压板的双耳环同轴穿入第二销轴,组成机械爪,机械爪在不完全齿轮与第一齿条和第二齿条控制下处于水平状态;

第二提轨装置通过其固定套筒对称固连于轨道车两个纵梁上,第三摄像组件通过摄像头支架底板固连第二提轨装置固定套筒上;

将第一摆杆、第二摆杆和连杆的三个销孔同轴穿入销轴,再将另一个第一摆杆和第二摆杆与连杆的三个销孔同轴穿入销轴,将两个第二摆杆的两个销孔分别与上横梁上的两个双耳环同轴,分别穿入销轴,再将两个第一摆杆的两个销孔分别与下横梁上的两个双耳环同轴,分别穿入销轴,组成串联平行四杆机构,再与空心上横梁和空心下横梁的铅垂对称面对称安装另外一个串联平行四杆机构;

机架的两个下横梁固连于轨道车的两个纵梁上;

第一槽钢凸缘数个螺栓孔和第二槽钢凸缘数个螺栓孔同轴对称的置入固定横梁的阶梯长方孔中,数个螺栓连接组成伸缩横梁,将油缸置入固定横梁阶梯长方孔中,并使油缸的缸体法兰盘与固定横梁法兰盘固连一体,油缸活塞杆伸出端法兰盘与伸缩横梁固连成一体;

从动轮套设固连于从动轮轴上,从动轮轴同轴穿入固连于第一箱体从动轮轴孔中,第一驱动装置输出轴同轴穿入第一端盖的驱动装置输出轴孔,第一驱动装置法兰盘固连于第一端盖上,主动轮套设固连于第一驱动装置输出轴上,第一驱动装置输出轴与第一箱体驱动装置输出轴孔同轴、第一端盖从动轮轴孔与固连于第一箱体从动轮轴同轴,将第一端盖固连于第一箱体上;两个从动轮分别套设固连于两个从动轮轴上,两个从动轮轴分别同轴穿入固连于第二箱体的两个从动轮轴孔中,第二端盖的两个从动轮轴孔同轴套设于两个从动轮轴上,第二端盖固连于第二箱体上,第一箱体和第二箱体分别置于伸缩横梁两侧槽钢上,第一连接板固连于第一端盖和第二端盖上组成第一运行小车;

从动轮套设固连于从动轮轴上,从动轮轴同轴穿入固连于第一箱体从动轮轴孔中,第一驱动装置输出轴同轴穿入第一端盖的驱动装置输出轴孔,第一驱动装置法兰盘固连于第一端盖上,主动轮套设固连于第一驱动装置输出轴上,第一驱动装置输出轴与第一箱体驱动装置输出轴孔同轴、第一端盖从动轮轴孔与固连于第一箱体从动轮轴同轴,将第一端盖固连于第一箱体上;两个从动轮分别套设固连于两个从动轮轴上,两个从动轮轴分别同轴穿入固连于第二箱体的两个从动轮轴孔中,第二端盖的两个从动轮轴孔同轴套设于两个从动轮轴上,第二端盖固连于第二箱体上,第一箱体和第二箱体分别置于悬挂运动纵梁两侧工字钢下翼缘上面,第二连接板固连于第一端盖和第二端盖上组成第二运行小车;

悬臂连接梁单耳环与第一连接板双耳环同轴穿入销轴,再将另一个悬臂连接梁单耳环与第二连接板双耳环同轴穿入销轴,将两个悬臂连接梁方形法兰盘固连于工字钢梁的两端下表面组成悬挂运动纵梁;

第一定滑轮的滑轮架支撑轴穿入空心上横梁单耳环,推力轴承套设滑轮架支撑轴上,螺母旋上滑轮架支撑轴螺纹段预紧,第一定滑轮铰接于空心上横梁上,将卷筒通过空心上横梁安装孔穿入其内,将第一绳索一端先穿入定滑轮轮槽,再从空心上横梁安装方孔穿入空心上横梁内并固连于卷筒上,第三驱动装置输出轴与盖板轴孔同轴,第三驱动装置法兰盘与盖板固连,将第三驱动装置输出轴与卷筒轴同轴固连一体,盖板固连于空心上横梁上;

将两个滑动定位销分别插入第一撑块的两个销孔中,再将第二撑块的两个销孔与两个滑动定位销同轴套入,将拉簧置入第一撑块安装螺旋拉簧槽和第二撑块安装螺旋拉簧槽中,再将拉簧的两个圆环分别套入两个圆销上,将该组合置入空心下横梁内至其正对方沉孔,将两个撑块双向定位板分别插入方沉孔并固连于空心下横梁上,将两个加力板分别固连于第一撑块和第二撑块上,将第二支撑插入方孔并固连于空心下横梁上,电磁限位阀的限位杆与空心下横梁第一圆孔同轴穿入,使电磁限位阀法兰盘固连于空心下横上;

第四摄像组件通过摄像头支架底板固连于起升机构的空心下横梁上;

截锥涨块套设于阶梯圆拉杆第二杆段上,套筒套设于阶梯圆拉杆第三杆段上,阶梯圆拉杆圆环端穿过第一撑块半圆孔和第二撑块半圆孔组成的圆孔、第二支撑圆孔至截锥涨块限位板与电磁限位阀的限位杆接触,将第一支撑穿套于阶梯圆拉杆第一杆段至其与截锥涨块限位板接触,第一支撑固连于空心下横梁上,将复位螺旋压簧套设于阶梯圆拉杆第一杆段上螺母预紧;杠杆第一销孔与空心下横梁双耳环同轴,穿入第一销轴,杠杆第二销孔与压板双耳环同轴,穿入第二销轴;

第二钢缆对折后用钢丝缠绕成圆环,对折后的两段钢缆穿入空心下横梁第二圆孔分别绕上两个定滑轮轮槽,再分别穿入两个阶梯圆拉杆圆环后对折用钢丝缠绕成圆环,第二钢缆与阶梯圆拉杆连成一体;将第一钢缆穿入第二钢缆对折后用钢丝缠绕成圆环后对折用钢丝缠绕成圆环,第一钢缆与第二钢缆连成一体。

说明书

技术领域

本发明涉及一种铁路养护机械,特别涉及一种提轨快速换枕机。

背景技术

铁路轨枕在长时间的使用过程中,由于自然沉降和振动的原因,铁路局部轨枕下沉,需要进行养护,个别轨枕损坏,需要及时更换,在轨枕更换的过程中,采用人工作业,费时费力,工作效率低,不能在有效的列车通行间隙(俗称:天窗)内完成工作。

发明内容

本发明的目的是提供一种提轨快速换枕机。

本发明是由四螺母同步装拆装置、提轨转枕装置、推拉轨枕装置、轨吊运装置、轨道车、发电机、液压系统箱、第一摄像组件、第二摄像组件、第三摄像组件、第四摄像组件和监视器组成,轨道车安装有多个脚轮和两个纵梁,四螺母同步装拆装置、提轨转枕装置、推拉轨枕装置、轨枕吊运装置、发电机和液压系统箱设置在轨道车的两个纵梁上,轨道车由工程车牵引,监视器设于牵引车驾驶室内,发电机为油泵和电机提供动力,所述的液压系统箱内设有油箱、油泵、各种液压控制阀;

所述的四螺母同步装拆装置是由第一升降机构、两个两端具有法兰盘的拉杆、两个连接组件和两个双螺母同步装拆组件组成,第一升降机构是由对称设置的两个串联平行四杆机构和油缸组成,串联平行四杆机构由下横梁、上横梁、两个第一摆杆、两个第二摆杆、连杆、六个销轴组成,下横梁上固连有四个双耳环,上横梁上固连有四个双耳环;连接组件由倒U型架、两个具有螺栓孔的滑块和两个螺栓组成;双螺母同步装拆组件是由低速大扭矩液压马达、第一齿轮、齿轮轴、两个第二齿轮、两个转轴、两个具有磁性的内六角套筒、齿轮箱体、齿轮箱上盖、四个推力轴承和四个六角螺母组成,拉杆设有第一法兰盘和第二法兰盘;

所述的提轨转枕装置是由第一提轨装置和转枕装置组成,第一提轨装置是由固定套筒、双活塞式双出杆液压油缸、两个伸缩臂和两个提轨油缸组成,双活塞式双出杆液压油缸的缸筒中间对称位置设有连接底板、活塞杆、活塞杆自由端设有法兰盘,固定套筒设有两个双耳环,伸缩臂设有圆弧形曲面,提轨油缸的缸体上固连有加力板和单耳环,提轨油缸活塞杆伸出端固连有撑板;

所述的转枕装置由第二升降机构和转枕组件组成,第二升降机构是由对称设置的两个串联平行四杆机构和油缸组成,串联平行四杆机构由下横梁、上横梁、两个第一摆杆、两个第二摆杆、连杆、六个销轴组成,下横梁上固连有四个双耳环,上横梁上固连有四个第一双耳环和四个第二双耳环;转枕组件由拉压杆、支撑杆、转杆和弹性定位卡组成,拉压杆设有双耳环和单耳环,支撑杆设有第一单耳环、第二单耳环、双耳环和限位杆,转杆设有单耳环和内固连有塑胶衬套的圆套筒;

所述的推拉轨枕装置是由固定套筒、伸缩套筒、油缸、两个第一阻力组件、两个第二阻力组件和抓取组件组成,固定套筒上设有两个第一双耳环、两个第二双耳环和四个方孔,伸缩套筒上设有两个第一曲面阻力滑道、两个第二曲面阻力滑道、两个安装沉孔、两个单耳环和长方槽;油缸的缸体上设有法兰盘、活塞杆伸出端设有法兰盘;第一阻力组件是由第一阻力杆、扭簧和销轴组成,第一阻力杆设有销孔和圆柱面,第二阻力组件是由第二阻力杆、扭簧和销轴组成,第二阻力杆设有销孔和圆柱面;

所述的抓取组件是由机械爪、机械爪加力组件和机械爪位置控制组件组成,机械爪是由第一杠杆、第二杠杆、两个第一销轴、两个压板和两个第二销轴组成,第一杠杆上设有定位板、第一销孔和第二销孔,第二杠杆上设有定位板、第一销孔和第二销孔,压板上固连防滑橡胶层和双耳环,机械爪加力组件是由推拉圆杆、套筒、第一截锥涨块、第二截锥涨块、两个撑块、两个滑动定位销、两个螺旋拉簧、两个撑块双向限位板和两个加力板组成,推拉圆杆设有法兰盘、螺纹轴段和圆轴段;截锥涨块设有轴孔和锥面,撑块设有两个滑动定位销孔、两个安装螺旋拉簧槽、两个固连于其上的圆销、两个对称的少半椭圆锥孔和半圆孔,螺旋拉簧设有两个安装圆环,撑块双向限位板设有杠杆限位板和方孔,机械爪位置控制组件是由悬架、第一半轴、第二半轴、两个扭簧、不完全齿轮和螺母组成,悬架设有轴孔、第一悬臂梁、第一齿条、第二悬臂梁、第二齿条,第一半轴设有双耳环、内螺纹孔和轴颈,第二半轴设有双耳环和外螺纹轴段;

所述的轨枕吊运装置由第二提轨装置和悬挂梁式起重机组成,第二提轨装置与第一提轨装置完全一样,所述的悬挂梁式起重机由机架、两个伸缩横梁、两个油缸、悬挂运动纵梁、两个第一运行小车、第二运行小车、起升机构和抓脱装置组成,机架由两个下横梁、四个立柱、两个固定横梁和两个固定纵梁组成,固定横梁设有安装油缸和伸缩梁的阶梯长方孔、法兰盘;

所述的伸缩横梁是由第一槽钢、第二槽钢和数个螺栓组成,第一槽钢设有凸缘,凸缘设有数个螺栓孔,第二槽钢设有凸缘,凸缘设有数个螺栓孔,油缸的缸体上设有法兰盘,活塞杆伸出端设有法兰盘,悬挂运动纵梁是由两个悬臂连接梁和工字钢梁组成,悬臂连接梁设有单耳环和方形法兰盘;

所述的第一运行小车是由制动器、减速器和电动机一体的第一驱动装置、主动轮、三个从动轮、三个从动轮轴和车架组成,第一驱动装置设有输出轴和法兰盘;车架是由第一箱体、第一端盖、第二箱体、第二端盖和第一连接板组成,第一箱体设有第一驱动装置输出轴孔和从动轮轴孔,第一端盖设有第一驱动装置输出轴孔和从动轮轴孔,第二箱体设有两个从动轮轴孔,第二端盖设有两个从动轮轴孔,第一连接板设有双耳环;

所述的第二运行小车是由制动器、减速器和电动机一体的第二驱动装置、主动轮、三个从动轮、三个从动轮轴和和车架组成,第二驱动装置设有输出轴和法兰盘,车架由第一箱体、第一端盖、第二箱体、第二端盖和第二连接板组成,第一箱体设有第一驱动装置输出轴孔和从动轮轴孔,第一端盖设有第一驱动装置输出轴孔和从动轮轴孔,第二箱体设有两个从动轮轴孔,第二端盖设有两个从动轮轴孔,第一连接板设有双耳环和两个限位柱;

所述的起升机构是由制动器、减速器和电动机一体的第三驱动装置、空心上横梁、卷筒、第一定滑轮、第一钢缆、对称设置的两个串联平行四杆机构、空心下横梁、第二钢缆和安装圆孔盖板组成,空心上横梁设有第一双耳环、四个第二双耳环、单耳环、安装圆孔和安装方孔,第三驱动装置设有输出轴和法兰盘,第一定滑轮是由滑轮、销轴、滑轮架、推力轴承和螺母组成,滑轮架设有销轴孔和支撑装轴,支撑轴设有螺纹段;串联平行四杆机构是由空心上横梁、空心下横梁、两个第一摆杆、两个第二摆杆、连杆、六个销轴组成;空心下横梁设有四个第一双耳环、安装圆孔、两个第一圆孔、第二圆孔、两个方孔、四个方沉孔和四个第二双耳环;

所述的抓脱装置是由空心下横梁、两个定滑轮、两个电磁限位阀和两个抓脱机构和安装圆孔盖板组成,定滑轮由滑轮、滑轮支架和销轴组成,滑轮支架设有销轴孔,电磁限位阀设有固连于阀芯的限位杆和法兰盘;

所述的抓脱机构由阶梯圆拉杆、第一支撑、第二支撑、截锥涨块、第一撑块、第二撑块、两个加力板、两个滑动定位销、复位螺旋压簧、两个螺旋拉簧、套筒、两个六角螺母、两个杠杆、两个压板、两个撑块双向定位板、两个第一销轴和两个第二销轴组成,撑块双向定位板设有方孔;阶梯圆拉杆设有螺纹杆段、第一杆段、第二杆段、第三杆段和圆环,第一支撑设有圆孔,第二支撑设有方形法兰盘和圆孔,截锥涨块设有圆孔和限位板,第一撑块设有两个滑动定位销孔、两个安装螺旋拉簧槽、两个固连于其上的圆销、少半椭圆锥面和半圆孔,第二撑块设有两个滑动定位销孔、两个安装螺旋拉簧槽、两个固连于其上的圆销、少半椭圆锥面和半圆孔,螺旋拉簧设有两个安装圆环,杠杆设有第一销孔和第二销孔,压板上固连防滑橡胶层和双耳环;

所述的第一摄像组件、第二摄像组件、第三摄像组件和第四摄像组件均由摄像头和摄像头支架组成;摄像头支架上设有与摄像头轴线共面的等腰梯形参考平面和底板,摄像头固连于摄像头支架上;

第一摆杆、第二摆杆和连杆的三个销孔同轴穿入销轴,另一个第一摆杆和第二摆杆与连杆的三个销孔同轴,穿入销轴,两个第二摆杆的两个销孔分别与上横梁上的两个双耳环同轴,分别穿入销轴,两个第一摆杆的两个销孔分别与下横梁上的两个双耳环同轴,分别穿入销轴,组成串联平行四杆机构,上横梁和下横梁的铅垂对称面对称安装另外一个串联平行四杆机构,油缸缸体法兰盘固连于下横梁的中部对称位置,油缸活塞杆法兰盘固连于上横梁的中部对称位置,组成第一升降机构;

第一摄像组件通过摄像头支架底板固连于第一升降机构下横梁上;

将推力轴承穿套到转轴上,然后转轴穿过齿轮箱体底部轴孔,将第二齿轮套设并固定在转轴上,将具有磁性的内六角套筒固连于转轴下端,将第一齿轮套设并固定于齿轮轴上,第一齿轮与两个第二齿轮啮合在一起,将齿轮箱上盖的三个轴孔与齿轮轴和两个转轴同轴固连于齿轮箱体上,推力轴承套设于转轴上端后螺母预紧,低速大扭矩液压马达固连于齿轮箱上盖上,低速大扭矩液压马达与齿轮轴同轴固连,组成双螺母同步装拆组件;

将倒U型架插入齿轮箱体两侧,再将两个具有螺栓孔的滑块分别置入倒U型架两侧矩形滑槽底部,调整倒U型架的位置,使滑块的螺栓孔与齿轮箱体两侧螺纹孔同轴,将两个螺栓分别穿过滑块的螺栓孔旋入齿轮箱体两侧螺纹孔中,将两个拉杆上端法兰盘分别固连于上横梁两端,两个拉杆下端法兰盘分别固连于两个倒U型架上表面中间对称位置,组成轨枕四螺母同步装拆装置;

固定套筒对称固连于轨道车两个纵梁上,双活塞式双出杆液压油缸两个活塞杆伸出端法兰盘分别与伸缩臂固连后,穿套于固定套筒中,使双活塞式双出杆液压油缸的缸筒连接底板置于固定套筒中间对称位置并将两者固连成一体,提轨油缸的缸体单耳环与固定套筒的双耳环同轴穿入销轴,组成第一提轨装置;

第二摄像组件通过摄像头支架底板固连于第一提轨装置固定套筒上;

将第一摆杆、第二摆杆和连杆的三个销孔同轴穿入销轴,再将另一个第一摆杆和第二摆杆与连杆的三个销孔同轴穿入销轴,将两个第二摆杆的两个销孔分别与上横梁上的两个第一双耳环同轴,分别穿入销轴,再将两个第一摆杆的两个销孔分别与下横梁的两个双耳环同轴,分别穿入销轴,组成串联平行四杆机构,再与上横梁和下横梁的铅垂对称面对称安装另外一个串联平行四杆机构,油缸的缸体法兰盘固连于下横梁的中部对称位置,油缸活塞杆法兰盘固连于上横梁的中部对称位置,组成第二升降机构;

拉压杆双耳环与支撑杆第二单耳环同轴穿入销轴,转杆单耳环与支撑杆双耳环同轴穿入销轴,弹性定位卡固连于支撑杆限位杆下表面上,组成转枕组件;转枕组件之支撑杆的第一单耳环和拉压杆的单耳环分别与上横梁的两个第二双耳环同轴并穿入销轴,组成转枕装置;

第一齿条和第二齿条分别固连于第一悬臂梁和第二悬臂梁上,第一悬臂梁和第二悬臂梁均固连于悬架上;将第一截锥涨块和套筒依次套设于推拉圆杆上,将两个滑动定位销分别插入其中一个撑块的两个滑动定位销孔,两个滑动定位销与另一个撑块的两个滑动定位销孔同轴并插入,两个螺旋拉簧置于两个撑块组成的两个螺旋拉簧槽中,螺旋拉簧两个安装圆环分别套设于两个撑块的两圆销上,将两个撑块套设于推拉圆杆上,然后将第二截锥涨块与第一个截锥涨块对称套设于推拉圆杆上,悬架轴孔套设推拉圆杆上螺母预紧,推拉圆杆法兰盘与油缸活塞杆法兰盘固连一体,油缸穿入固定套筒使油缸的缸体法兰盘对称固连于固定套筒后端盖上,伸缩套筒沿推拉圆杆穿入固定套筒至其上两个安装沉孔正对两个撑块,将两个撑块双向限位板对称插入两个安装沉孔中的两个撑块两侧,并将撑块双向限位板固连于伸缩套筒上,将两个加力板分别固连于两个撑块左右侧面上;扭簧、第一阻力杆和固定套筒的第一双耳环同轴后,将销轴穿入,组成第一阻力组件;扭簧、第二阻力杆和固定套筒第二双耳环同轴后,将销轴穿入,组成第二阻力组件;在扭簧的作用下,铰接于固定套筒左右两侧第一双耳环的两个第一阻力杆,压入固定套筒的两个方孔内,两个第一阻力杆的两个圆柱面始终压在伸缩套筒侧面上;在扭簧的作用下,铰接于固定套筒左右两侧第二双耳环的两个第二阻力杆,压入固定套筒的两个方孔内,两个第二阻力杆的两个圆柱面始终压在伸缩套筒侧面上,固定套筒固连于轨道车的两个纵梁上;

第一半轴穿套伸缩套筒左边单耳环后,将扭簧穿套于第一半轴上,再将不完全齿轮套设并固定在第一半轴的轴颈上,第二半轴穿套伸缩套筒右边单耳环后,将扭簧穿套于第二半轴上,再将第二半轴外螺纹轴段旋入第一半轴内螺纹孔中,第一杠杆的第一销孔与第一半轴双耳环同轴穿入第一销轴,第一杠杆第二销孔与压板双耳环同轴穿入第二销轴,第二杠杆的第一销孔与第二半轴的双耳环同轴穿入第一销轴,第二杠杆的第二销孔与压板的双耳环同轴穿入第二销轴,组成机械爪,机械爪在不完全齿轮与第一齿条和第二齿条控制下处于水平状态;

第二提轨装置通过其固定套筒对称固连于轨道车两个纵梁上,第三摄像组件通过摄像头支架底板固连第二提轨装置固定套筒上;

将第一摆杆、第二摆杆和连杆的三个销孔同轴穿入销轴,再将另一个第一摆杆和第二摆杆与连杆的三个销孔同轴穿入销轴,将两个第二摆杆的两个销孔分别与上横梁上的两个双耳环同轴,分别穿入销轴,再将两个第一摆杆的两个销孔分别与下横梁上的两个双耳环同轴,分别穿入销轴,组成串联平行四杆机构,再与空心上横梁和空心下横梁的铅垂对称面对称安装另外一个串联平行四杆机构;

机架的两个下横梁固连于轨道车的两个纵梁上;

第一槽钢凸缘数个螺栓孔和第二槽钢凸缘数个螺栓孔同轴对称的置入固定横梁的阶梯长方孔中,数个螺栓连接组成伸缩横梁,将油缸置入固定横梁阶梯长方孔中,并使油缸的缸体法兰盘与固定横梁法兰盘固连一体,油缸活塞杆伸出端法兰盘与伸缩横梁固连成一体;

从动轮套设固连于从动轮轴上,从动轮轴同轴穿入固连于第一箱体从动轮轴孔中,第一驱动装置输出轴同轴穿入第一端盖的驱动装置输出轴孔,第一驱动装置法兰盘固连于第一端盖上,主动轮套设固连于第一驱动装置输出轴上,第一驱动装置输出轴与第一箱体驱动装置输出轴孔同轴、第一端盖从动轮轴孔与固连于第一箱体从动轮轴同轴,将第一端盖固连于第一箱体上;两个从动轮分别套设固连于两个从动轮轴上,两个从动轮轴分别同轴穿入固连于第二箱体的两个从动轮轴孔中,第二端盖的两个从动轮轴孔同轴套设于两个从动轮轴上,第二端盖固连于第二箱体上,第一箱体和第二箱体分别置于伸缩横梁两侧槽钢上,第一连接板固连于第一端盖和第二端盖上组成第一运行小车;

从动轮套设固连于从动轮轴上,从动轮轴同轴穿入固连于第一箱体从动轮轴孔中,第一驱动装置输出轴同轴穿入第一端盖的驱动装置输出轴孔,第一驱动装置法兰盘固连于第一端盖上,主动轮套设固连于第一驱动装置输出轴上,第一驱动装置输出轴与第一箱体驱动装置输出轴孔同轴、第一端盖从动轮轴孔与固连于第一箱体从动轮轴同轴,将第一端盖固连于第一箱体上;两个从动轮分别套设固连于两个从动轮轴上,两个从动轮轴分别同轴穿入固连于第二箱体的两个从动轮轴孔中,第二端盖的两个从动轮轴孔同轴套设于两个从动轮轴上,第二端盖固连于第二箱体上,第一箱体和第二箱体分别置于悬挂运动纵梁两侧工字钢下翼缘上面,第二连接板固连于第一端盖和第二端盖上组成第二运行小车;

悬臂连接梁单耳环与第一连接板双耳环同轴穿入销轴,再将另一个悬臂连接梁单耳环与第二连接板双耳环同轴穿入销轴,将两个悬臂连接梁方形法兰盘固连于工字钢梁的两端下表面组成悬挂运动纵梁;

第一定滑轮的滑轮架支撑轴穿入空心上横梁单耳环,推力轴承套设滑轮架支撑轴上,螺母旋上滑轮架支撑轴螺纹段预紧,第一定滑轮铰接于空心上横梁上,将卷筒通过空心上横梁安装孔穿入其内,将第一绳索一端先穿入定滑轮轮槽,再从空心上横梁安装方孔穿入空心上横梁内并固连于卷筒上,第三驱动装置输出轴与盖板轴孔同轴,第三驱动装置法兰盘与盖板固连,将第三驱动装置输出轴与卷筒轴同轴固连一体,盖板固连于空心上横梁上;

将两个滑动定位销分别插入第一撑块的两个销孔中,再将第二撑块的两个销孔与两个滑动定位销同轴套入,将拉簧置入第一撑块安装螺旋拉簧槽和第二撑块安装螺旋拉簧槽中,再将拉簧的两个圆环分别套入两个圆销上,将该组合置入空心下横梁内至其正对方沉孔,将两个撑块双向定位板分别插入方沉孔并固连于空心下横梁上,将两个加力板分别固连于第一撑块和第二撑块上,将第二支撑插入方孔并固连于空心下横梁上,电磁限位阀的限位杆与空心下横梁第一圆孔同轴穿入,使电磁限位阀法兰盘固连于空心下横上;

第四摄像组件通过摄像头支架底板固连于起升机构的空心下横梁上;

截锥涨块套设于阶梯圆拉杆第二杆段上,套筒套设于阶梯圆拉杆第三杆段上,阶梯圆拉杆圆环端穿过第一撑块半圆孔和第二撑块半圆孔组成的圆孔、第二支撑圆孔至截锥涨块限位板与电磁限位阀的限位杆接触,将第一支撑穿套于阶梯圆拉杆第一杆段至其与截锥涨块限位板接触,第一支撑固连于空心下横梁上,将复位螺旋压簧套设于阶梯圆拉杆第一杆段上螺母预紧;杠杆第一销孔与空心下横梁双耳环同轴,穿入第一销轴,杠杆第二销孔与压板双耳环同轴,穿入第二销轴;

第二钢缆对折后用钢丝缠绕成圆环,对折后的两段钢缆穿入空心下横梁第二圆孔分别绕上两个定滑轮轮槽,再分别穿入两个阶梯圆拉杆圆环后对折用钢丝缠绕成圆环,第二钢缆与阶梯圆拉杆连成一体;将第一钢缆穿入第二钢缆对折后用钢丝缠绕成圆环后对折用钢丝缠绕成圆环,第一钢缆与第二钢缆连成一体。

本发明的有益效果是:

1.能将工作装置快速对准工作位置;

2.四个螺母同步拆卸,省时工作效率高;

3.能适应直线和曲线铁轨路段吊运和摆放轨枕工作;

4.易于实现程序自动控制,操作方便;

5.结构简单、性能可靠、机械化作业率高,可以充分合理利用有限的线路修理“天窗”作业时间,完成换枕工作。

附图说明

图1是本发明的非工作状态立体示意图。

图2是本发明之四螺母同步装拆装置工作状态立体示意图。

图3是本发明之第一升降机构立体示意图。

图4是本发明的双螺母同步装拆组件立体示意图。

图5是本发明的双螺母同步装拆组件齿轮箱前壁剖开立体示意图。

图6是图5的主视图。

图7是本发明之提轨转枕装置开始工作状态立体示意图。

图8是本发明之提轨转枕装置结束工作状态图立体示意图。

图9是本发明之第二升降机构立体示意图。

图10是图9左视图的局部放大示意图。

图11是本发明之转枕装置立体示意图。

图12是图11中的A处放大示意图。

图13是本发明之转枕装置的转枕组件立体示意图。

图14是本发明之提轨装置非工作状态固定套筒前壁剖开主视图。

图15是本发明之提轨装置工作状态固定套筒前壁剖开主视图。

图16是本发明的工作状态立体示意图。

图17是本发明的推拉轨枕装置立体示意图。

图18是图17中的B局部放大立体示意图。

图19是本发明之推拉轨枕装置的固定套筒前壁剖开立体示意图。

图20是本发明之抓取组件运输状态立体示意图。

图21是本发明之抓取组件推轨枕状态立体示意图。

图22是本发明之抓取组件拉轨枕状态立体示意图。

图23是本发明之抓取组件的两个撑块组合的立体示意图。

图24是本发明之抓取组件的撑块双向限位板立体示意图。

图25是本发明之机械爪位置控制组件的第一半轴立体示意图。

图26是本发明之机械爪位置控制组件的第二半轴立体示意图。

图27是本发明之机械爪位置控制组件的悬架立体示意图。

图28是本发明之机械爪加力部分组件立体示意图。

图29是本发明之轨枕吊运装置工作状态立体示意图。

图30是图29的主视图。

图31是图29的左视图。

图32是图31中的C处局部放大示意图。

图33是本发明之悬挂梁式起重机第一运行小车立体示意图。

图34是图33的主视图。

图35是图33的左视图。

图36是本发明之悬挂梁式起重机第一运行小车无第一端盖的立体示意图。

图37是本发明之悬挂梁式起重机第二运行小车立体示意图。

图38是图37的主视图。

图39是图37的左视图。

图40是本发明之悬挂梁式起重机第二运行小车无第一端盖的立体示意图。

图41是本发明之悬挂梁式起重机起升机构立体示意图。

图42是图41中D处的局部放大示意图。

图43是本发明之前壁半剖的空心上横梁及固连于其上的零部件立体示意图。

图44是图43中E处的局部放大示意图。

图45是本发明之起升机构空心下横梁立体示意图。

图46是图45的仰视图。

图47是本发明之运输状态抓脱装置空心下横梁前壁剖开主视图。

图48是本发明之工作状态抓脱装置空心下横梁前壁剖开主视图。

图49是本发明之抓脱机构爆炸图中主要零件立体示意图。

图50是本发明的摄像组件立体示意图。

图51是本发明的摄像组件左视图。

图52是本发明的摄像组件仰视图。

具体实施方式

请参阅图1、图2、图7、图16和图29所示,为本发明的实施例,该实施例由四螺母同步装拆装置4、提轨转枕装置5、轨枕推拉装置6、轨枕吊运装置7、轨道车10、发电机11、液压系统箱12、第一摄像组件15、第二摄像组件16、第三摄像组件17、第四摄像组件18和监视器组成。轨道车安装有多个脚轮101和两个纵梁102,四螺母同步装拆装置4、提轨转枕装置5、轨枕推拉装置6、轨枕吊运装置7、发电机11和液压系统箱12设置在轨道车的两个纵梁102上,轨道车10由工程车牵引,监视器设于牵引车驾驶室内,发电机11为油泵和电机提供动力,所述的液压系统箱12内设有油箱、油泵、各种液压控制阀;

请参阅图2至图6所示,所述的四螺母同步装拆装置4是由第一升降机构40、两个两端具有法兰盘的拉杆41、两个连接组件42和两个双螺母同步装拆组件43组成,第一升降机构40是由对称设置的两个串联平行四杆机构44和油缸45组成,串联平行四杆机构44由下横梁440、上横梁441、两个第一摆杆442、两个第二摆杆443、连杆444、六个销轴445组成,下横梁440上固连有四个双耳环4401,上横梁441上固连有四个双耳环4411;连接组件42由倒U型架421、两个具有螺栓孔的滑块422和两个螺栓423组成;双螺母同步装拆组件43是由低速大扭矩液压马达430、第一齿轮431、齿轮轴432、两个第二齿轮433、两个转轴434、两个具有磁性的内六角套筒435、齿轮箱体436、齿轮箱上盖437、四个推力轴承438和四个六角螺母439组成,拉杆41设有第一法兰盘411和第二法兰盘412;

请参阅图7、图8、图14至图15所示,所述的提轨转枕装置5是由第一提轨装置51和转枕装置52组成,第一提轨装置51是由固定套筒510、双活塞式双出杆液压油缸511、两个伸缩臂512和两个提轨油缸513组成,双活塞式双出杆液压油缸511缸筒中间对称位置设有连接底板5111、活塞杆5112、活塞杆自由端设有法兰盘5113,固定套筒510设有两个双耳环5101,伸缩臂512设有圆弧形曲面5121,提轨油缸513缸体上固连有加力板5131和单耳环5132,提轨油缸513活塞杆伸出端固连有撑板5133;

请参阅图9至图13所示,转枕装置52由第二升降机构53和转枕组件56组成,第二升降机构53是由对称设置的两个串联平行四杆机构54和油缸55组成,串联平行四杆机构54由下横梁540、上横梁541、两个第一摆杆542、两个第二摆杆543、连杆544、六个销轴545组成,下横梁540上固连有四个双耳环5401,上横梁541上固连有四个第一双耳环5411和四个第二双耳环5412;转枕组件56由拉压杆561、支撑杆562、转杆563和弹性定位卡564组成,拉压杆561设有双耳环5611和单耳环5612,支撑杆562设有第一单耳环5621、第二单耳环5622、双耳环5623和限位杆5624,转杆563设有单耳环5631和内固连有塑胶衬套的圆套筒5632;

请参阅图16至图28所示,所述的推拉轨枕装置6是由固定套筒61、伸缩套筒62、油缸63、两个第一阻力组件64、两个第二阻力组件65和抓取组件66组成,固定套筒61上设有两个第一双耳环611、两个第二双耳环612和四个方孔613,伸缩套筒62上设有两个第一曲面阻力滑道621、两个第二曲面阻力滑道622、两个安装沉孔623、两个单耳环624和长方槽625;油缸63的缸体上设有法兰盘631、活塞杆伸出端设有法兰盘632;第一阻力组件64是由第一阻力杆641、扭簧642和销轴643组成,第一阻力杆641设有销孔6411和圆柱面6412,第二阻力组件65是由第二阻力杆651、扭簧642和销轴643组成,第二阻力杆651设有销孔6511和圆柱面6512;

所述的抓取组件66是由机械爪67、机械爪加力组件68和机械爪位置控制组件69组成,机械爪67是由第一杠杆671、第二杠杆672、两个第一销轴673、两个压板674和两个第二销轴675组成,第一杠杆671上设有定位板6711、第一销孔6712和第二销孔6713,第二杠杆672上设有定位板6721、第一销孔6722和第二销孔6723,压板674上固连防滑橡胶层6741和双耳环6742,机械爪加力组件68是由推拉圆杆681、套筒682、第一截锥涨块683、第二截锥涨块684、两个撑块685、两个滑动定位销686、两个螺旋拉簧687、两个撑块双向限位板688和两个加力板689组成,推拉圆杆681设有法兰盘6811、螺纹轴段6812和圆轴段6813;截锥涨块683设有轴孔6831和锥面6832,撑块685设有两个滑动定位销孔6851、两个安装螺旋拉簧槽6852、两个固连于其上的圆销6853、两个对称的少半椭圆锥孔6854和半圆孔6855,螺旋拉簧687设有两个安装圆环6871,撑块双向限位板688设有杠杆限位板6881和方孔6882,机械爪位置控制组件69是由悬架691、第一半轴692、第二半轴693、两个扭簧694、不完全齿轮695和螺母696组成,悬架691设有轴孔6911、第一悬臂梁6912、第一齿条6913、第二悬臂梁6914、第二齿条6915,第一半轴692设有双耳环6921、内螺纹孔6922和轴颈6923,第二半轴693设有双耳环6931和外螺纹轴段6932;

请参阅图29至图49所示,所述的轨吊运装置7由第二提轨装置51和悬挂梁式起重机70组成,第二提轨装置51和第一提轨装置51完全一样;

所述的悬挂梁式起重机70由机架71、两个伸缩横梁72、两个油缸73、悬挂运动纵梁74、两个第一运行小车75、第二运行小车76、起升机构77和抓脱装置78组成,机架71由两个下横梁711、四个立柱712、两个固定横梁713和两个固定纵梁714组成,固定横梁713设有安装油缸73和伸缩梁72的阶梯长方孔7131、法兰盘7132;

所述的伸缩横梁72是由第一槽钢721、第二槽钢722和数个螺栓723组成,第一槽钢721设有凸缘7211,凸缘7211设有数个螺栓孔7212,第二槽钢722设有凸缘7221,凸缘7221设有数个螺栓孔7222,油缸73的缸体上设有法兰盘731,活塞杆伸出端设有法兰盘732,悬挂运动纵梁74是由两个悬臂连接梁741和工字钢梁742组成,悬臂连接梁741设有单耳环743和方形法兰盘744;

所述的第一运行小车75是由制动器、减速器和电动机一体的第一驱动装置750、主动轮751、三个从动轮752、三个从动轮轴753和车架754组成,第一驱动装置750设有输出轴7501和法兰盘7502;车架754是由第一箱体755、第一端盖756、第二箱体757、第二端盖758和第一连接板759组成,第一箱体755设有第一驱动装置输出轴孔7551和从动轮轴孔7552,第一端盖756设有第一驱动装置输出轴孔7561和从动轮轴孔7562,第二箱体757设有两个从动轮轴孔7571,第二端盖758设有两个从动轮轴孔7581,第一连接板759设有双耳环7591;

所述的第二运行小车76是由制动器、减速器和电动机一体的第二驱动装置760、主动轮761、三个从动轮762、三个从动轮轴763和和车架764组成,第二驱动装置760设有输出轴7601和法兰盘7602,车架764由第一箱体765、第一端盖766、第二箱体767、第二端盖768和第二连接板769组成,第一箱体765设有第一驱动装置输出轴孔7651和从动轮轴孔7652,第一端盖766设有第一驱动装置输出轴孔7661和从动轮轴孔7662,第二箱体767设有两个从动轮轴孔7671,第二端盖768设有两个从动轮轴孔7681,第一连接板769设有双耳环7691和两个限位柱7692;

所述的起升机构77是由制动器、减速器和电动机一体的第三驱动装置770、空心上横梁771、卷筒772、第一定滑轮773、第一钢缆774、对称设置的两个串联平行四杆机构775、空心下横梁776、第二钢缆777和安装圆孔盖板778组成,空心上横梁771设有第一双耳环7711、四个第二双耳环7712、单耳环7713、安装圆孔7714和安装方孔7715,第三驱动装置770设有输出轴7701和法兰盘7702,第一定滑轮773是由滑轮7731、销轴7732、滑轮架7733、推力轴承7734和螺母7735组成,滑轮架7733设有销轴孔7736和支撑轴7737,支撑轴7737设有螺纹段7738;串联平行四杆机构775是由空心上横梁771、空心下横梁776、两个第一摆杆7751、两个第二摆杆7752、连杆7753、六个销轴7754组成;空心下横梁776设有四个第一双耳环7761、安装圆孔7762、两个第一圆孔7763、第二圆孔7764、两个方孔7765、四个方沉孔7766和四个第二双耳环7767;

所述的抓脱装置78是由空心下横梁776、两个定滑轮780、两个电磁限位阀781和两个抓脱机构782和安装圆孔盖板784组成,定滑轮780由滑轮7801、滑轮支架7802和销轴7803组成,滑轮支架7802设有销轴孔7804,电磁限位阀781设有固连于阀芯的限位杆7811和法兰盘7812;

所述的抓脱机构782由阶梯圆拉杆783、第一支撑784、第二支撑785、截锥涨块786、第一撑块787、第二撑块788、两个加力板789、两个滑动定位销790、复位螺旋压簧791、两个螺旋拉簧792、套筒793、两个六角螺母794、两个杠杆795、两个压板796、两个撑块双向定位板797、两个第一销轴798和两个第二销轴799组成,撑块双向定位板797设有方孔7971;阶梯圆拉杆783设有螺纹杆段7831、第一杆段7832、第二杆段7833、第三杆段7834和圆环7835,第一支撑784设有圆孔7841,第二支撑785设有方形法兰盘7851和圆孔7852,截锥涨块786设有圆孔7861和限位板7862,第一撑块787设有两个滑动定位销孔7871、两个安装螺旋拉簧槽7872、两个固连于其上的圆销7873、少半椭圆锥面7874和半圆孔7875,第二撑块788设有两个滑动定位销孔7881、两个安装螺旋拉簧槽7882、两个固连于其上的圆销7883、少半椭圆锥面7884和半圆孔7885,螺旋拉簧792设有两个安装圆环7921,杠杆795设有第一销孔7951和第二销孔7952,压板796上固连防滑橡胶层7961和双耳环7962;

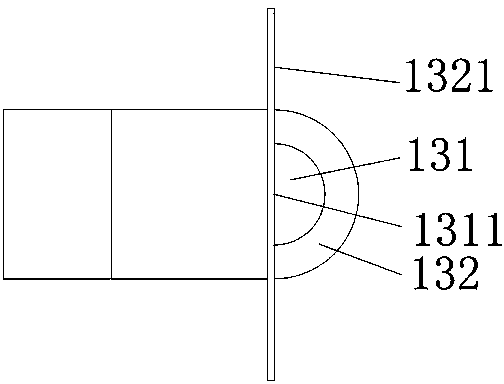

请参阅图50、图51和图52所示,第一摄像组件15、第二摄像组件16、第三摄像组件17和第四摄像组件18均由摄像头131和摄像头支架132组成,摄像头支架132上设有与摄像头131轴线共面的等腰梯形参考平面1321和底板1322,摄像头131固连于摄像头支架132上;

请参阅图2至图6所示,第一摆杆442、第二摆杆443和连杆444的三个销孔同轴穿入销轴445,另一个第一摆杆442和第二摆杆443与连杆444的三个销孔同轴,穿入销轴445,两个第二摆杆443的两个销孔分别与上横梁441上的两个双耳环4411同轴,分别穿入销轴445,两个第一摆杆442的两个销孔分别与下横梁440上的两个双耳环4401同轴,分别穿入销轴445,组成串联平行四杆机构44,上横梁441和下横梁440的铅垂对称面对称安装另外一个串联平行四杆机构44,油缸45缸体法兰盘固连于下横梁440的中部对称位置,油缸45活塞杆法兰盘固连于上横梁441的中部对称位置,组成第一升降机构40;

第一摄像组件15通过摄像头支架132的底板1322固连与第一升降机构下横梁440上;

将推力轴承439穿套到转轴434上,然后转轴434穿过齿轮箱体437底部轴孔,将第二齿轮433套设并固定在转轴434上,将具有磁性的内六角套筒435固连于转轴434下端,齿轮轴432从上端插入齿轮箱体437底部轴孔,然后将第一齿轮431套设并固定在齿轮轴432上,第一齿轮431与两个第二齿轮433啮合在一起,将齿轮箱上盖437的三个轴孔与齿轮轴432和两个转轴434同轴固连于齿轮箱体436上,推力轴承439套设于转轴434上端后螺母预紧,低速大扭矩液压马达430固连于齿轮箱上盖437上,低速大扭矩液压马达430与齿轮轴432共轴固连,组成双螺母同步装拆组件43;

将倒U型架421插入齿轮箱体436两侧,再将两个具有螺栓孔的滑块422分别置入倒U型架421两侧矩形滑槽4211底部,调整倒U型架421的位置,使滑块422的螺栓孔与齿轮箱体436两侧螺纹孔同轴,将两个螺栓423分别穿过滑块422的螺栓孔旋入齿轮箱体436两侧螺纹孔中,将两个拉杆41上端法兰盘分别固连于上横梁441两端,两个拉杆41下端法兰盘分别固连于两个倒U型架421上表面中间对称位置,组成轨枕四螺母同步装拆装置4;

请参阅图7至图15所示,固定套筒510对称固连于轨道车两个纵梁102上,双活塞式双出杆液压油缸511两个活塞杆伸出端法兰盘5112分别与伸缩臂512固连后,穿套于固定套筒510中,使双活塞式双出杆液压油缸511缸筒连接底板5111置于固定套筒510中间对称位置并将两者固连成一体,提轨油缸513缸体的单耳环5132与固定套筒510的双耳环5101同轴穿入销轴,组成第一提轨装置51;

第二摄像组件16通过摄像头支架132的底板1322固连第一提轨装置51的固定套筒510;

将第一摆杆542、第二摆杆543和连杆544的三个销孔同轴穿入销轴545,再将另一个第一摆杆442和第二摆杆443与连杆444的三个销孔同轴穿入销轴445,将两个第二摆杆543的两个销孔分别与上横梁541上的两个第一双耳环5411同轴,分别穿入销轴545,再将两个第一摆杆542的两个销孔分别与下横梁540的两个双耳环5401同轴,分别穿入销轴545,组成串联平行四杆机构54,再与上横梁541和下横梁540的铅垂对称面对称安装另外一个串联平行四杆机构54,油缸55缸体法兰盘固连于下横梁540的中部对称位置,油缸55活塞杆法兰盘固连于上横梁541的中部对称位置,组成第二升降机构53;

拉压杆561双耳环5611与支撑杆562第二单耳环5622同轴穿入销轴,转杆563单耳环5631与支撑杆562双耳环5623同轴穿入销轴,弹性定位卡564固连于支撑杆562限位杆5624下表面上,组成转枕组件56;转枕组件56之支撑杆562的第一单耳环5621和拉压杆561的单耳环5612分别与上横梁541的两个第二双耳环5412同轴并穿入销轴,组成转枕装置52;

请参阅图16至图28所示,第一齿条6913和第二齿条6915分别固连于第一悬臂梁6912和第二悬臂梁6914上,第一悬臂梁6912和第二悬臂梁6914分别固连于悬架691上;将第一截锥涨块683和套筒682依次套设于推拉圆杆681上,将两个滑动定位销686分别插入其中一个撑块685的两个滑动定位销孔6851,两个滑动定位销686与另一个撑块的两个滑动定位销孔6851同轴并插入,两个螺旋拉簧687置于两个撑块685组成的两个螺旋拉簧槽6852中,螺旋拉簧两个安装圆环6871分别套设于两个撑块的两圆销6853上,将两个撑块685套设于推拉圆杆681上,然后将第二截锥涨块684与第一个截锥涨块683对称套设于推拉圆杆681上,悬架轴孔6911套设推拉圆杆681上螺母696预紧,推拉圆杆681法兰盘6811与油缸活塞杆法兰盘632固连一体,油缸63穿入固定套筒61使油缸63的缸体法兰盘631对称固连于固定套筒61后端盖上,伸缩套筒62沿推拉圆杆681穿入固定套筒61至其上两个安装沉孔623正对两个撑块685,将两个撑块双向限位板688对称插入两个安装沉孔623中的两个撑块685两侧,并将撑块双向限位板688固连于伸缩套筒62上,将两个加力板689分别固连于两个撑块685左右侧面上;扭簧642、第一阻力杆641和固定套筒61的第一双耳环611同轴后,将销轴643穿入,组成第一阻力组件64;扭簧642、第二阻力杆651和固定套筒第二双耳612环同轴后,将销轴643穿入,组成第二阻力组件65;在扭簧642的作用下,铰接于固定套筒61左右两侧第一双耳环611的两个第一阻力杆641,压入固定套筒61的两个方孔613内,两个第一阻力杆641的两个圆柱面6412始终压在伸缩套筒62侧面上;在扭簧642的作用下,铰接于固定套筒61左右两侧第二双耳环612的两个第二阻力杆651,压入固定套筒61的两个方孔613内,两个第二阻力杆651的两个圆柱面6512始终压在伸缩套筒62侧面上,固定套筒61固连于轨道车的两个纵梁102上;

第一半轴692穿套伸缩套筒62左边单耳环624后,将扭簧694穿套于第一半轴692上,再将不完全齿轮套设并固定在第一半轴692的轴颈6923上,第二半轴693穿套伸缩套筒62右边单耳环624后,将扭簧694穿套于第二半轴693上,再将第二半轴693外螺纹轴段6932旋入第一半轴692内螺纹孔6922,第一杠杆671的第一销孔6712与第一半轴692的双耳环6921同轴穿入第一销轴673,第一杠杆671的第二销孔6713与压板673的双耳环6732同轴穿入第二销轴675,第二杠杆672第一销孔6722与第二半轴693双耳环6931同轴穿入第一销轴673,第二杠杆672第二销孔6723与压板673双耳环6732同轴穿入第二销轴675,组成机械爪67,机械爪67在不完全齿轮695与第一齿条6913和第二齿条6915控制下处于水平状态,抓取组件66非工作状态如图48所示;

请参阅图29所示,第二提轨装置51通过其固定套筒510对称固连于轨道车两个纵梁102上,第三摄像组件17通过摄像头支架底板1322固连第二提轨装置固定套筒510上;

请参阅图29至图49所示,将第一摆杆7751、第二摆杆7752和连杆7753的三个销孔同轴穿入销轴7754,再将另一个第一摆杆7751和第二摆杆7752与连杆7753的三个销孔同轴穿入销轴7754,将两个第二摆杆7752的两个销孔分别与上横梁321上的两个双耳环3211同轴,分别穿入销轴7754,再将两个第一摆杆7751的两个销孔分别与下横梁320上的两个双耳环3201同轴,分别穿入销轴7754,组成串联平行四边形机构775,再与空心上横梁771和空心下横梁776的铅垂对称面对称安装另外一个串联平行四边形机构775;

机架71的两个下横梁776固连于轨道车10的两个纵梁102上;

第一槽钢721凸缘724数个螺栓孔725和第二槽钢722凸缘726数个螺栓孔727同轴对称的置入固定横梁713的阶梯长方孔7131中,数个螺栓723连接组成伸缩横梁72,将油缸73置入固定横梁713阶梯长方孔7131中,并使油缸73的缸体法兰盘731与固定横梁713法兰盘7132固连成一体,油缸73活塞杆伸出端法兰盘732与伸缩横梁72固连成一体;

从动轮752套设固连于从动轮轴753上,从动轮轴753同轴穿入固连于第一箱体从动轮轴孔7552中,第一驱动装置输出轴7501同轴穿入第一端盖的驱动装置输出轴孔7561,第一驱动装置法兰盘7502固连于第一端盖756上,主动轮751套设固连于第一驱动装置输出轴7501上,第一驱动装置输出轴7501与第一箱体驱动装置输出轴孔7551同轴、第一端盖从动轮轴孔7562与固连于第一箱体755从动轮轴753同轴,将第一端盖756固连于第一箱体755上;两个从动轮752分别套设固连于两个从动轮轴753上,两个从动轮轴753分别同轴穿入固连于第二箱体757的两个从动轮轴孔7571中,第二端盖的两个从动轮轴孔7581同轴套设于两个从动轮轴753上,第二端盖758固连于第二箱体757上,第一箱体755和第二箱体757分别置于伸缩横梁72两侧槽钢上,第一连接板759固连于第一端盖756和第二端盖758上组成第一运行小车75;

从动轮762套设固连于从动轮轴763上,从动轮轴763同轴穿入固连于第一箱体从动轮轴孔7652中,第一驱动装置输出轴7601同轴穿入第一端盖的驱动装置输出轴孔7661,第一驱动装置法兰盘7602固连于第一端盖766上,主动轮761套设固连于第一驱动装置输出轴7601上,第一驱动装置输出轴7601与第一箱体驱动装置输出轴孔7651同轴、第一端盖从动轮轴孔7662与固连于第一箱体765从动轮轴763同轴,将第一端盖766固连于第一箱体765上;两个从动轮762分别套设固连于两个从动轮轴763上,两个从动轮轴763分别同轴穿入固连于第二箱体767的两个从动轮轴孔7671中,第二端盖的两个从动轮轴孔7681同轴套设于两个从动轮轴763上,第二端盖768固连于第二箱体767上,第一箱体765和第二箱体767分别置于悬挂运动纵梁74两侧工字钢下翼缘上面,第二连接板769固连于第一端盖766和第二端盖768上组成第二运行小车76;

悬臂连接梁741单耳环743与第一连接板759双耳环7591同轴穿入销轴,再将另一个悬臂连接梁741单耳环743与第二连接板769双耳环7691同轴穿入销轴,将两个悬臂连接梁741方形法兰盘744固连于工字钢梁742的两端下表面组成悬挂运动纵梁74;

第一定滑轮773的滑轮架支撑轴7737穿入空心上横梁单耳环7713,推力轴承7734套设滑轮架支撑轴7737上,旋上滑轮架支撑轴螺纹段7738预紧,第一定滑轮773铰接于空心上横梁771上,将卷筒772通过空心上横梁771安装孔7713穿入其内,将第一钢缆774一端先穿入定滑轮773轮槽,再从空心上横梁771安装方孔7715穿入空心上横梁771内并固连于卷筒772上,第三驱动装置输出轴7701与盖板7704轴孔同轴,第三驱动装置法兰盘7702与盖板7704固连,将第三驱动装置输出轴7701与卷筒772轴同轴固连一体,盖板7704固连于空心上横梁771上;

将两个滑动定位销790分别插入第一撑块787的两个销孔7871中,再将第二撑块788的两个销孔7881与两个滑动定位销790同轴套入,将拉簧792置入第一撑块787安装螺旋拉簧槽7872和第二撑块788安装螺旋拉簧槽7882中,再将拉簧792的两个圆环7921分别套入两个圆销7873和7883上,将该组合置入空心下横梁776内至其与方沉孔7766对称,将两个撑块双向定位板797插入方沉孔7766并固连于空心下横梁776上,将两个加力板789分别固连于第一撑块787和第二撑块788上,将第二支撑7836插入方孔7765并固连于空心下横梁776上,电磁限位阀782的限位杆7821与空心下横梁776第一圆孔7763同轴穿入,使电磁限位阀782固连于空心下横776上;

第四摄像组件18通过摄像头支架132底板1322固连抓脱装置78的空心下横梁776上。

截锥涨块圆孔7861套设于阶梯圆拉杆783第二杆段7833上,套筒793套设于阶梯圆拉杆783第三杆段7834上,阶梯圆拉杆783圆环7852端穿过第一撑块787半圆孔7876和第二撑块788半圆孔7886组成的圆孔、第二支撑圆孔7852至截锥涨块限位板7862与电磁限位阀782的限位杆7821接触,将第一支撑圆孔7841穿套于阶梯圆拉杆783第一杆段7832至其与截锥涨块限位板7862,第一支撑7831固连于空心下横梁776上,将复位螺旋压簧791套设于阶梯圆拉杆783第一杆段7832上螺母794预紧;杠杆795第一销孔7951与空心下横梁双耳环7767同轴,穿入第一销轴798,杠杆795第二销孔7952与压板双耳环7962同轴,穿入第二销轴799;

第二钢缆777对折后用钢丝缠绕成圆环7771,对折后的两段钢缆穿入空心下横梁776第二圆孔7764分别绕上两个定滑轮781轮槽,再分别穿入两个阶梯圆拉杆圆环7835后对折用钢丝缠绕成圆环7772,第二钢缆777与阶梯圆拉杆783连成一体;将第一钢缆774穿入第二钢缆777对折后用钢丝缠绕成圆环7771后对折用钢丝缠绕成圆环7741,第一钢缆774和第二钢缆777连成一体。

本发明的工作过程和原理如下:

1.拆卸螺母工作:待人工或机械将待换轨枕间石碴清理完,工程车牵引轨道车运行至轨枕四螺母同步装拆装置下横梁位于待换轨枕的正上方,在工程车驾驶室监视器屏幕观察,观察到第一摄像组件的参考平面与待换轨枕右侧铅垂平面共面时,工程车停止运动,四个具有磁性的内六角套筒与四个固连于轨枕上的螺栓同轴,如图2所示,油泵开始工作,高压油进入油缸有杆腔,油缸活塞杆回缩,第一升降机构托带双螺母同步装拆组件下降至四个具有磁性的内六角套筒套设于四个待拆螺母上,若下降略有过大,滑块在倒U型架矩形滑槽内滑动缓冲,油缸停止工作,液压系统中的同步阀使高压油同时驱动两个低速大扭矩液压马达,使两个第一齿轮同时转动,第一齿轮同时与两个第二齿轮啮合,使转轴转动具有磁性的内六角套筒转动,内六角套筒旋下螺母,磁性使旋下的螺母留在内六角套筒内,低速大扭矩液压马达停止工作,高压油进入油缸无杆腔,油缸活塞杆伸出,第一升降机构托带双螺母同步装拆组件升高至图1所示位置,油缸停止工作,完成拆卸螺母工作;

第一摄像组件和监视器能将四个具有磁性的内六角套筒快速对准待更换轨枕的四个螺栓位置上;第一升降机构中对称设置的两个串联平行四杆机构,确保第一升降机构上横梁与下横梁始终平行,以保证具有磁性的内六角套筒的轴线始终与轨枕螺栓轴线平行,可以适应直线和曲线铁轨路段拆装螺母工作。

2.转动待换轨枕工作:工程车牵引轨道车左移至内固连有塑胶衬套的圆套筒与待换轨枕螺栓同轴位置,在工程车驾驶室监视器屏幕观察,观察到第二摄像组件的参考平面与待换轨枕右侧相邻轨枕左侧铅垂平面共面时,工程车停止运动,两个内固连有塑胶衬套的圆套筒与两个固连于轨枕上的螺栓同轴,如图7所示,油泵开始工作,高压油进入第一提轨装置双活塞式双出杆液压油缸有杆腔,油缸活塞杆拉两侧伸缩臂回缩,使两个提轨油缸绕耳环连接销轴转动至油缸轴线与钢轨下表面垂直,提轨油缸的加力板与钢轨下表面贴合,双活塞式双出杆液压油缸停止工作,液压系统同步阀保证高压油同时进入两个提轨油缸无杆腔,活塞杆伸出,当固连于活塞杆的撑板接触路基并将其压实后,随着活塞杆的不断伸出,提轨油缸的缸体托带加力板向上运动,使钢轨被顶起,电磁换向阀的中位使提轨油缸保压,高压油进入第二升降机构油缸有杆腔,活塞杆回缩第二升降机构托带转枕组件下降,使转杆上内固连有塑胶衬套的圆套筒套设于轨枕螺栓上,如图7所示,随着活塞杆不断回缩,转杆驱动轨枕作平面运动至其转过90°,转杆上的圆杆卡入弹性定位卡,支撑杆上的限位杆限制转杆继续转动,转枕结束,如图8所示,第二升降机构油缸停止工作,高压油进入提轨油缸的有杆腔,提轨油缸活塞杆拉着撑板回缩,钢轨下落至原位置,提轨油缸停止工作,高压油进入双活塞式双出杆液压油缸无杆腔,油缸活塞杆推两侧伸缩臂伸出,伸缩臂圆弧曲面推动两个提轨油缸绕耳环连接销轴转动至图1所示位置,电磁换向阀的中位使双活塞式双出杆液压油缸保压;工程车牵引轨道车向右移,在工程车驾驶室监视器屏幕观察,观察到第二摄像组件的参考平面与已转轨枕右侧相邻轨枕右侧铅垂平面共面时,工程车停止运动,高压油进入第二升降机构油缸无杆腔,活塞杆伸出第二升降机构托带转枕组件升高至适于轨道车左右移动的高度,高压油停止进入第二升降机构油缸无杆腔,电磁换向阀的中位使升降机构油缸保压;

第二摄像组件和监视器能将四个具有磁性的内六角套筒快速对准更换轨枕的四个螺栓位置上;第二升降机构中对称设置的两个串联平行四杆机构,确保第二升降机构上横梁与下横梁始终平行,以保证转杆上内固连有塑胶衬套的圆套筒套的轴线始终与轨枕螺栓轴线平行,可以适应直线和曲线铁轨路段转动工作。

3.推待换坏轨枕工作:工程车牵引轨道车左移至推拉轨枕装置固定套筒位于已转900的待换轨枕正上方,在工程车驾驶室监视器屏幕观察,观察到第二摄像组件的参考平面与待换轨枕左侧相邻轨枕左侧铅垂平面共面时,工程车停止运动,推拉轨枕装置固定套筒位于已转900的待换轨枕正上方,如图16所示,油泵开始工作,高压油进入推拉轨枕装置油缸无杆腔使活塞杆推着推拉圆杆开始伸出,沿两个撑块半圆柱孔组成的圆孔滑动,固连于第一悬架上的第一齿条与不完全齿轮啮合,不完全齿轮、第一半轴和第二半轴同步转动,铰接于第一半轴和第二半轴两端的双耳环使机械爪由水平位置开始转动,当第一截锥涨块的部分锥面与两个撑块组成的后椭圆锥面接触时,机械爪转至接近铅垂位置,第一齿条与不完全齿轮结束啮合,机械爪在两个扭簧的作用下转至铅垂位置不动,两个压板转入待拉轨枕两侧,两个撑块前面推动其双向限位板开始运动,双向限位板拖带伸缩套筒开始向前伸出,机械爪也随伸缩套筒向前伸出,第一阻力杆上的圆柱面沿伸缩套筒两侧面开始滑动,推拉轨枕装置油缸活塞杆推着推拉圆杆继续伸出,第一阻力杆在扭簧的作用下滑入伸缩套筒第一曲面滑道内侧,第一阻力杆作用于曲面滑道的阻力阻碍伸缩套筒向前滑动,与推拉圆杆同步伸出的第一截锥涨块的部分锥面压入两个撑块组成的后椭圆锥面,两个撑块克服螺旋拉簧拉力沿滑动定位销开始左右滑动,固连于撑块上的加力板向外推压机械爪的杠杆上端,使铰接于机械爪的杠杆下端的两个压板夹住待换坏轨枕,此时第一阻力杆滑出伸缩套筒第一曲面阻力滑道沿沿伸缩套筒两侧面滑动,抓取组件推待换坏轨枕工作状态如图21所示,推拉轨枕装置工作状态如图16所示,高压油停止进入推拉轨枕装置油缸,电磁换向阀的中位推拉轨枕装置油缸保压,高压油进入第一提轨装置双活塞式双出杆液压油缸有杆腔,油缸活塞杆拉两侧伸缩臂回缩,使两个提轨油缸绕其耳环连接销轴转动至油缸轴线与钢轨下表面垂直,提轨油缸的加力板与钢轨下表面贴合,双活塞式双出杆液压油缸停止工作,液压系统同步阀保证高压油同时进入两个提轨油缸无杆腔,活塞杆伸出,当固连于活塞杆的撑板接触路基并将其压实后,随着活塞杆的不断伸出,提轨油缸的缸体托带加力板向上运动,使钢轨顶起,电磁换向阀的中位使提轨油缸保压;高压油开始进入推拉轨枕装置油缸,机械爪随推拉轨枕装置油缸活塞杆继续伸出推着机械爪将坏轨枕推出钢轨间,高压油停止进入推拉轨枕装置油缸无杆腔,高压油开始进入推拉轨枕装置油缸有杆腔,油缸活塞杆拉着推拉圆杆回缩至第一截锥涨块部分锥面与两个撑块组成的后椭圆锥面刚脱开接触时,固连于第一悬架上的第一齿条与不完全齿轮反向啮合,不完全齿轮、第一半轴和第二半轴克服两个第二扭簧的扭矩同步反向转动,铰接于第一半轴和第二半轴两端的双耳环使机械爪由铅垂位置开始反向转动,油缸活塞杆拉着推拉圆杆继续向后回缩,当第一截锥涨块和第二截锥涨块与两个撑块呈对称位置时,第一齿条与不完全齿轮结束啮合,机械爪回转至水平状态,机械爪在不完全齿轮与第一齿条和第二齿条控制下处于水平状态,伸缩套筒处于伸出状态,推拉轨枕装置油缸停止工作,高压油进入提轨油缸的有杆腔,提轨油缸活塞杆拉着撑板回缩,钢轨下落至原位置,将待换坏轨枕压住使其上表面与两个钢轨下表面处于平行状态,提轨油缸停止工作,高压油进入双活塞式双出杆液压油缸无杆腔,油缸活塞杆推两侧伸缩臂伸出,伸缩臂圆弧曲面推动两个提轨油缸绕耳环连接销轴转动至图1所示位置,电磁换向阀的中位使第一双活塞式双出杆液压油缸保压,完成推待换坏轨枕工作;

4.吊运已推出轨枕间坏轨枕工作:工程车牵引轨道车左移至提第二轨装置固定套筒位于待换轨枕左侧相邻轨枕间正上方,在工程车驾驶室监视器屏幕观察,观

一种提轨快速换枕机专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0