专利摘要

本申请涉及一种工件合金涂层重熔控制系统和控制方法,工件合金涂层重熔控制系统包括单片机以及与所述单片机连接的高频炉单元、温度采集单元和步进电机单元;所述单片机控制高频炉单元对工件合金涂层进行加热;所述温度采集单元实时采集工件表层的温度并发送给所述单片机;所述单片机将接收到的温度与预设的工艺温度值进行比较,并根据比较结果控制所述步进电机单元动作,所述步进电机单元通过工作台带动工件实现自转和水平移动。本申请能够完成工件重熔的自动控制,控制精度高,在节省人力资源的前提下,能够提高工件的成品率,能够解决对人工操作的依赖等问题。

权利要求

1.一种工件合金涂层重熔控制系统,其特征在于,它包括单片机以及与所述单片机连接的高频炉单元、温度采集单元和步进电机单元;所述单片机控制高频炉单元对工件合金涂层进行加热;所述温度采集单元实时采集工件表层的温度并发送给所述单片机;所述单片机将接收到的温度与预设的工艺温度值进行比较,并根据比较结果控制所述步进电机单元动作,所述步进电机单元通过工作台带动工件实现自转和水平移动。

2.根据权利要求1所述的工件合金涂层重熔控制系统,其特征在于,所述高频炉单元包括顺次连接的第一隔离电路、反向器、继电器和高频炉;所述单片机输出的控制信号经过所述第一隔离电路输入所述反向器,控制信号控制所述继电器动作;所述继电器的常闭触点连接所述高频炉的停止控制线,所述继电器的常开触点连接所述高频炉的开始控制线,所述继电器的公共触点与所述高频炉的公共端控制线相连。

3.根据权利要求2所述的工件合金涂层重熔控制系统,其特征在于,所述高频炉采用高频感应式加热炉,所述高频感应式加热炉中的感应线圈的形状与工件进行匹配设置。

4.根据权利要求1所述的工件合金涂层重熔控制系统,其特征在于,所述温度采集单元包括红外温度传感器、取样电阻和电压跟随器;所述红外温度传感器将采集到的温度信号转换成带隔离的电流信号并输出;所述取样电阻对电流信号进行取样后转换成电压信号;电压信号通过所述电压跟随器输入所述单片机中的模数转换器。

5.根据权利要求1所述的工件合金涂层重熔控制系统,其特征在于,所述步进电机单元包括第二隔离电路、驱动器、步进电机和隔离变压器;所述单片机依次通过所述第二隔离电路和驱动器与所述步进电机连接;所述隔离变压器与驱动器连接,为所述驱动器进行独立供电;

所述步进电机采用五相混合式步进电机,所述单片机输出的脉冲驱动信号采用升频-恒频-降频的模式输出。

6.根据权利要求1所述的工件合金涂层重熔控制系统,其特征在于,所述工件合金涂层重熔控制系统中还设置有位置信息采集单元,所述位置信息采集单元与单片机连接;所述位置信息采集单元用于采集工件的位置信息;所述工件的位置信息包括工件重熔的起始位置和工件重熔后的终止位置。

7.根据权利要求6所述的工件合金涂层重熔控制系统,其特征在于,所述位置信息采集单元包括两个接近开关和第三隔离电路;两个所述接近开关均通过所述第三隔离电路与所述单片机连接;沿工件的水平移动方向,两个所述接近开关分别位于所述高频炉的两侧;其中一个所述接近开关用于检测工件重熔的起始位置,另一个所述接近开关用于检测工件重熔后的终止位置。

8.根据权利要求1所述的工件合金涂层重熔控制系统,其特征在于,所述工件合金涂层重熔控制系统中还设置有通信单元和上位机,所述单片机通过所述通信单元与所述上位机进行通信;所述单片机将重熔过程中的实时数据发送给所述上位机;所述上位机向所述单片机发送控制指令。

9.一种工件合金涂层重熔控制方法,其特征在于,包括以下步骤:

对工件合金涂层重熔控制系统进行初始化;

控制高频炉启动;

判断是否收到强加热指令,如果收到强加热指令,则对工件进行强加热;否则,重新判断是否收到强加热指令;

判断是否收到复位指令,如果收到复位指令,则控制工件回到重熔前的原点位置;否则,判断是否收到预加热指令;

如果收到预加热指令,则对工件进行预加热;否则,重新判断是否收到强加热指令。

对工件进行强加热;

强加热完成后控制高频炉关闭。

10.根据权利要求9所述的工件合金涂层重熔控制方法,其特征在于,所述对工件进行预加热的具体过程为:

读取红外温度传感器采集到的工件表层的温度;

判断工件表层的温度是否达到预加热设定值;如果工件表层的温度达到预加热设定值,则控制步进电机按照预设步幅进行位移,步进电机通过工作台带动工件移动;否则,重新读取红外温度传感器采集到的工件表层的温度;

判断工件是否走完全程,如果是,则进入工件强加热工序;否则,重新判断工件表层的温度是否达到预加热设定值。

说明书

技术领域

本申请属于重熔技术领域,具体涉及一种工件合金涂层重熔控制系统和控制方法。

背景技术

在油田双向抽油杆接箍的生产工序中,需要对工件表层进行镍基自熔性合金粉末的热喷涂,并对合金粉末进行重熔工艺,以保证工件在恶劣工作环境下的耐腐蚀和抗磨损性能。目前存在多种重熔处理方式,常见的有火焰重熔、激光重熔、感应重熔等。上述重熔方式各自具备不同的优势,应用于不同的生产环节。

在工件重熔工艺流程中,工件表面合金涂层的温度控制是工件成品率的重要保证。实际生产过程中,传统工厂大多依靠熟练的技工通过人眼观察工件表面涂层熔化过程实现重熔环节,生产效率及成品率不高,对工人的技术要求高,人工成本高,且对工人的身体健康构成威胁。

发明内容

为至少在一定程度上克服相关技术中存在的问题,本申请提供了一种工件合金涂层重熔控制系统和控制方法。

根据本申请实施例的第一方面,本申请提供了一种工件合金涂层重熔控制系统,其包括单片机以及与所述单片机连接的高频炉单元、温度采集单元和步进电机单元;所述单片机控制高频炉单元对工件合金涂层进行加热;所述温度采集单元实时采集工件表层的温度并发送给所述单片机;所述单片机将接收到的温度与预设的工艺温度值进行比较,并根据比较结果控制所述步进电机单元动作,所述步进电机单元通过工作台带动工件实现自转和水平移动。

进一步地,所述高频炉单元包括顺次连接的第一隔离电路、反向器、继电器和高频炉;所述单片机输出的控制信号经过所述第一隔离电路输入所述反向器,控制信号控制所述继电器动作;所述继电器的常闭触点连接所述高频炉的停止控制线,所述继电器的常开触点连接所述高频炉的开始控制线,所述继电器的公共触点与所述高频炉的公共端控制线相连。

更进一步地,所述高频炉采用高频感应式加热炉,所述高频感应式加热炉中的感应线圈的形状与工件进行匹配设置。

进一步地,所述温度采集单元包括红外温度传感器、取样电阻和电压跟随器;所述红外温度传感器将采集到的温度信号转换成带隔离的电流信号并输出;所述取样电阻对电流信号进行取样后转换成电压信号;电压信号通过所述电压跟随器输入所述单片机中的模数转换器。

进一步地,所述步进电机单元包括第二隔离电路、驱动器、步进电机和隔离变压器;所述单片机依次通过所述第二隔离电路和驱动器与所述步进电机连接;所述隔离变压器与驱动器连接,为所述驱动器进行独立供电;

所述步进电机采用五相混合式步进电机,所述单片机输出的脉冲驱动信号采用升频-恒频-降频的模式输出。

进一步地,所述工件合金涂层重熔控制系统中还设置有位置信息采集单元,所述位置信息采集单元与单片机连接;所述位置信息采集单元用于采集工件的位置信息;所述工件的位置信息包括工件重熔的起始位置和工件重熔后的终止位置。

更进一步地,所述位置信息采集单元包括两个接近开关和第三隔离电路;两个所述接近开关均通过所述第三隔离电路与所述单片机连接;沿工件的水平移动方向,两个所述接近开关分别位于所述高频炉的两侧;其中一个所述接近开关用于检测工件重熔的起始位置,另一个所述接近开关用于检测工件重熔后的终止位置。

进一步地,所述工件合金涂层重熔控制系统中还设置有通信单元和上位机,所述单片机通过所述通信单元与所述上位机进行通信;所述单片机将重熔过程中的实时数据发送给所述上位机;所述上位机向所述单片机发送控制指令。

根据本申请实施例的第二方面,本申请还提供了一种工件合金涂层重熔控制方法,其包括以下步骤:

对工件合金涂层重熔控制系统进行初始化;

控制高频炉启动;

判断是否收到强加热指令,如果收到强加热指令,则对工件进行强加热;否则,重新判断是否收到强加热指令;

判断是否收到复位指令,如果收到复位指令,则控制工件回到重熔前的原点位置;否则,判断是否收到预加热指令;

如果收到预加热指令,则对工件进行预加热;否则,重新判断是否收到强加热指令。

对工件进行强加热;

强加热完成后控制高频炉关闭。

进一步地,所述对工件进行预加热的具体过程为:

读取红外温度传感器采集到的工件表层的温度;

判断工件表层的温度是否达到预加热设定值;如果工件表层的温度达到预加热设定值,则控制步进电机按照预设步幅进行位移,步进电机通过工作台带动工件移动;否则,重新读取红外温度传感器采集到的工件表层的温度;

判断工件是否走完全程,如果是,则进入工件强加热工序;否则,重新判断工件表层的温度是否达到预加热设定值。

本申请的实施例提供的技术方案可以包括以下有益效果:本申请能够对油田抽油杆接箍表层合金涂层进行重熔控制,利用高频感应式加热炉对工件表层合金涂层进行加热和熔化,通过红外温度传感器采集工件表层温度信息,当温度达到工艺要求时向步进电机发出控制指令,由步进电机带动工作台实现工件的自转及水平位移,完成工件重熔的自动控制。本申请控制精度高,在节省人力资源的前提下,能够提高工件的成品率,重熔成品率可达97%以上,能够解决对人工操作的依赖等问题。

应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本申请的实施例,并与说明书一起用于解释本申请的原理。

图1是根据一示例性实施例示出的一种工件合金涂层重熔控制系统的原理图之一。

图2是根据一示例性实施例示出的一种工件合金涂层重熔控制系统中高频炉单元的原理图。

图3是根据一示例性实施例示出的一种工件合金涂层重熔控制系统中温度采集单元的原理图。

图4是根据一示例性实施例示出的一种工件合金涂层重熔控制系统中步进电机单元的原理图。

图5是根据一示例性实施例示出的一种工件合金涂层重熔控制系统的原理图之二。

图6是根据一示例性实施例示出的一种工件合金涂层重熔控制方法的流程图。

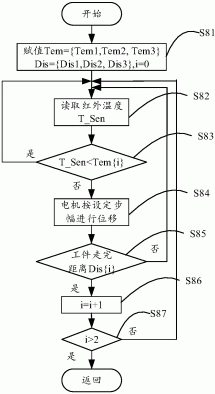

图7是根据一示例性实施例示出的一种工件合金涂层重熔控制方法中工件预加热的流程图。

图8是根据一示例性实施例示出的一种工件合金涂层重熔控制方法中工件强加热的流程图。

具体实施方式

这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本申请相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本申请的一些方面相一致的装置和方法的例子。

图1是根据一示例性实施例示出的一种工件合金涂层重熔控制系统的原理图。如图1所示,本申请工件合金涂层重熔控制系统包括单片机1以及与单片机1连接的高频炉单元2、温度采集单元3和步进电机单元4。其中,高频炉单元2固定设置在基座上,单片机1控制高频炉单元2对工件合金涂层进行预加热和强加热。重熔过程中,高频炉单元2采用恒定功率对工件进行加热。温度采集单元3设置在高频炉单元2处,其用于实时采集工件表层的温度并发送给单片机1。步进电机单元4连接一工作台,工作台设置在一基座上。在单片机1的控制下,步进电机单元4能够带动工作台相对于基座运动。

本申请工件合金涂层重熔控制系统的工作过程为:系统开启后,单片机1控制步进电机单元4动作,步进电机单元4通过工作台带动工件在自转的同时水平移动。工作台带动工件经过高频炉单元2的过程中,单片机1控制高频炉单元2对工件进行加热。在高频炉单元2对工件进行加热的过程中,单片机1控制温度采集单元3实时采集工件表层的温度。温度采集单元3将采集到的温度发送给单片机1。单片机1将接收到的温度与预设的工艺温度值进行比较,当工件表层的温度达到预设的工艺温度值时,单片机1控制步进电机单元4带动工作台动作,从而通过自动控制完成工件重熔的整个过程。

具体地,工件可以为油田抽油杆接箍,对工件合金涂层进行重熔控制具体为对油田抽油杆接箍表层合金涂层进行重熔控制。

本申请通过设置单片机1、高频炉单元2、温度采集单元3和步进电机单元4,单片机1控制高频炉单元2对工件进行预加热和强加热,单片机1根据温度采集单元3实时采集的温度信息控制步进电机单元4中的步进电机43动作,步进电机43通过工作台带动工件实现自转和水平移动,完成工件的重熔过程,本申请在节省人力成本的前提下能够提高工件的成品率。

本实施例中,如图2所示,高频炉单元2包括顺次连接的第一隔离电路21、反向器22、继电器23和高频炉24。单片机1输出的控制信号经过第一隔离电路21输入反向器22,反向器22将+3V电压转换为+24V电压供电。控制信号控制继电器23动作。继电器23与高频炉24连接。具体地,继电器23的常闭触点连接高频炉24的停止控制线,继电器23的常开触点连接高频炉24的开始控制线,继电器23的公共触点与高频炉24的公共端控制线相连。为了防止继电器23线圈产生的反向感生电动势对前端电路造成干扰,在继电器23的两输入端并联一个起保护作用的反向二极管。

具体地,高频炉24采用高频感应式加热炉,高频感应式加热炉具有加热速度快,且功率可控等优点。高频感应式加热炉中的感应线圈的形状与工件进行匹配设置。

具体地,第一隔离电路21采用型号为TLP521的光耦合器件,该器件能够增强电路的安全性,减小电压的干扰。反向器22采用型号为ULN2003的高耐压、大电流复合晶体管阵列。继电器23采用型号为DS1E-NIL-DC24V的继电器23。

本实施例中,如图3所示,温度采集单元3包括红外温度传感器31、取样电阻32和电压跟随器33。红外温度传感器31将采集到的温度信号转换成带隔离的电流信号并输出。输出的电流信号的范围为4~20mA。取样电阻32对电流信号进行取样后转换成0.6V~3V的电压信号。电压信号通过电压跟随器33输入单片机1中的ADC(Analog-to-DigitalConverter,模数转换器)。其中,设置电压跟随器33是为了防止电压信号持续损耗,强化隔离效果。

工件表层合金涂层的温度监测是整个重熔控制过程的核心环节,其直接决定着工件重熔的成功与否。重熔过程中工件表层最高温度可达近千摄氏度,同时需要在一个较小的温度范围内完成相应的工艺流程,而选用红外温度传感器31能够满足以上要求。红外温度传感器31具有较高的量程和精度,且具有较好的信号隔离功能,能够适用于复杂的工作环境。具体的,红外温度传感器31设置在高频炉24处,对经过高频炉24的工件表层的温度进行实时采集。

本实施例中,如图4所示,步进电机单元4包括第二隔离电路41、驱动器42、步进电机43和隔离变压器。单片机1依次通过第二隔离电路41和驱动器42与步进电机43连接。隔离变压器与驱动器42连接,为驱动器42进行独立供电。

重熔过程中,工件的水平位移由步进电机43拖动工作台来完成,这就要求步进电机43具备较快的响应速度、较高的控制精度以及较小的振动和噪声,因此,本申请中步进电机43采用五相混合式步进电机43。

为了满足系统对步进电机43响应速度的要求,防止步进电机43出现过冲、失步等故障,单片机1输出的脉冲驱动信号采用升频-恒频-降频的模式输出。

隔离变压器为驱动器42进行独立供电。具体地,步进电机43和驱动器42的机壳接地端子均与保护大地连接,保证步进电机43的安全运行。通过驱动器42板侧的整/半步拨码开关,将步进电机43设置为半步运行模式,减小步进电机43的振动,能够进一步提高工件的位移精度。

一些实施例中,如图5所示,本申请工件合金涂层重熔控制系统中还设置有位置信息采集单元5。位置信息采集单元5与单片机1连接。位置信息采集单元5用于采集工件的位置信息。工件的位置信息包括工件重熔的起始位置和工件重熔后的终止位置。工件重熔后的终止位置也是工件重熔前的原点位置。

具体地,位置信息采集单元5包括两个接近开关和第三隔离电路。两个接近开关均通过第三隔离电路与单片机1的I/O口连接。沿工件的水平移动方向,两个接近开关分别位于高频炉24的两侧。其中一个接近开关用于检测工件重熔的起始位置,另一个接近开关用于检测工件重熔后的终止位置。当检测工件重熔起始位置的接近开关将检测到的信号发送给单片机1时,单片机1控制高频炉单元2对工件进行加热,在加热的过程中单片机1控制步进电机单元4带动工作台运动。当检测工件重熔后的终止位置的接近开关将检测到的信号发送给单片机1时,单片机1控制步进电机单元4停止。

一些实施例中,如图5所示,本申请工件合金涂层重熔控制系统中还设置有通信单元6和上位机7,单片机1通过通信单元6与上位机7进行通信。单片机1将重熔过程中的实时数据发送给上位机7。重熔过程中的实时数据包括涂层表层温度、步进电机43运行状态、高频炉24运行状态和工件序列号等现场信息。上位机7对接收到的实时数据进行监控,当上位机7判断出数据出现异常时,上位机7向单片机1发送控制指令,对系统的控制过程进行纠正。

具体地,通信单元6包括通信模块和485总线。通信接口电路采用高性能、带隔离的485接口芯片MAX1480B。在抗干扰设计上,该芯片内部自带变压器,转换信号的供电系统间电气隔离,在传输速率为250kbps时可实现无差错传输;另一方面,采用双绞屏蔽线作为传输介质以抵消掉感应到的电磁干扰信号。

一些实施例中,如图5所示,本申请工件合金涂层重熔控制系统中还设置输入单元8,输入单元8与单片机1连接。输入单元8用于向单片机1输入操作指令指令。输入单元8可以采用触摸屏中的虚拟按键,也可以采用实体按键。具体地,输入单元8采用实体按键时,其具体包括强加热键、预加热键和复位键。单片机1根据接收到的造作指令执行相应的加工工序。

如图6所示,基于工件合金涂层重熔控制系统,本申请还提供了一种工件合金涂层重熔控制方法,其包括以下主控制流程:

S1、对工件合金涂层重熔控制系统进行初始化。

开始工作,读取存储器中的数据并对系统进行初始化,包括看门狗、系统时钟、定时器、中断、交叉开关、I/O输入输出、UART0以及UART1等。

S2、控制高频炉24启动。

S3、判断强加热键是否按下,如果key_h_start=1,则表示强加热键按下,进入步骤S8;否则,表示强加热键未按下,则进入步骤S4。

S4、判断复位键是否按下,如果key_move=1,则表示复位键按下,进入步骤S5;否则,表示复位键未按下,进入步骤S6。

S5、控制工件回到重熔前的原点位置。

S6、判断预加热键是否按下,如果key_start=1,则表示预加热键按下,进入步骤S7;否则,表示预加热键未按下,返回步骤S3。

S7、对工件进行预加热。其中,预加热的温度在650°左右。

S8、对工件进行强加热。其中,强加热的温度为950°~1000°。

S9、控制高频炉24关闭。

上述步骤S7中,如图7所示,对工件进行预加热的具体过程为:

S71、读取红外温度传感器31采集到的工件表层的温度;

S72、判断工件表层的温度是否达到预加热设定值;

如果工件表层的温度达到预加热设定值,则进入步骤S73;否则,返回步骤S71。

S73、控制步进电机43按照预设步幅进行位移,步进电机43通过工作台带动工件移动。

S74、判断工件是否走完全程,如果是,则返回主控制流程;否则,返回步骤S72。

上述步骤S8中,对工件进行强加热的过程与对工件进行预加热的过程相同。在一个具体地实施例中,如图8所示,对工件进行强加热的具体过程为:

S81、预设第一强加热设定值Tem1、第二强加热设定值Tem2和第三强加热设定值Tem3;预设第一移动距离设定值Dis1、第二移动距离设定值Dis2和第三移动距离设定值Dis3。其中,Dis1+Dis2+Dis3=工件长度。将工件分为三段进行分段强加热。设定次数i,次数i取整数,i=0,1,2。

S82、读取红外温度传感器31采集到的工件表层的温度。

S83、判断工件表层的温度是否达到第一强加热设定值Tem1;如果工件表层的温度达到第一强加热设定值Tem1,则进入步骤S84;否则返回步骤S82。

S84、控制步进电机43按照预设步幅进行位移,步进电机43通过工作台带动工件移动。

S85、判断工件是否走完第一移动距离设定值Dis1,如果是,则进入步骤S86;否则,返回步骤S82。

S86、次数i加1。

S87、判断次数i是否大于2,如果是,则结束;否则,返回步骤S82。

本申请工件合金涂层重熔控制方法能够对工件的移动和加热进行精准控制,完成工件重熔的自动控制,解决传统重熔工艺在人工操作时存在的诸多问题。

关于上述实施例中的装置,其中各个模块执行操作的具体方式已经在有关该方法的实施例中进行了详细描述,此处将不做详细阐述说明。

可以理解的是,上述各实施例中相同或相似部分可以相互参考,在一些实施例中未详细说明的内容可以参见其他实施例中相同或相似的内容。

需要说明的是,在本申请的描述中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,在本申请的描述中,除非另有说明,“多个”的含义是指至少两个。

流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表示包括一个或更多个用于实现特定逻辑功能或过程的步骤的可执行指令的代码的模块、片段或部分,并且本申请的优选实施方式的范围包括另外的实现,其中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本申请的实施例所属技术领域的技术人员所理解。

本技术领域的普通技术人员可以理解实现上述实施例方法携带的全部或部分步骤是可以通过程序来指令相关的硬件完成,所述的程序可以存储于一种计算机可读存储介质中,该程序在执行时,包括方法实施例的步骤之一或其组合。

此外,在本申请各个实施例中的各功能单元可以集成在一个中央处理模块中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个模块中。上述集成的模块既可以采用硬件的形式实现,也可以采用软件功能模块的形式实现。所述集成的模块如果以软件功能模块的形式实现并作为独立的产品销售或使用时,也可以存储在一个计算机可读取存储介质中。

上述提到的存储介质可以是只读存储器,磁盘或光盘等。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本申请的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管上面已经示出和描述了本申请的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本申请的限制,本领域的普通技术人员在本申请的范围内可以对上述实施例进行变化、修改、替换和变型。

工件合金涂层重熔控制系统和控制方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0