专利摘要

本发明提供了一种深水海底管道管段连接作业装置,应用于海底管道的快速连接。该连接作业装置采用左右对称式构造,并采用密封环及密封圈组成的多重金属密封技术,连接作业依次实施海底管道预制、密封器对接、连接作业装置对接、水下固定连接及水下涂覆和拆卸的整套作业流程;滑移式密封器完成海管连接装置与预制环面间的固定连接与密封,连接管段实现海管连接装置与吊装绳索间的连接,防腐支架实现可动式防腐器的定位和海管连接装置各液压缸的连接;可动式防腐器的保护块与防腐支架经固定接头和游离接头相连且连接段防腐器的连接保护块与连接管道由连接弯头相连而构成原电池,防止滑移式密封器、海管连接装置和连接管段被海泥腐蚀。

权利要求

1.一种深水海底管道管段连接作业装置,该连接作业装置中两套同样规格的防腐支架、可动式防腐器、海管连接装置和吊装绳索分别对称布置于连接管段的两侧,两套同样规格的滑移式密封器分别置于海底管道两管端的预制环面,连接段防腐器沿周向均布于连接管段的外环面;该连接作业装置整体设计为左右对称式构造,并采用透镜密封环和锥形密封环及密封圈,海管连接装置中透镜密封环两侧的密封面为沿轴向对称布置的球面,锥形密封环的截面呈直角梯形,密封圈的截面则呈六边形;连接作业依次实施海底管道预制作业、密封器对接作业、连接作业装置对接作业、水下固定连接作业及水下涂覆和拆卸作业的整套作业流程,完成深水海底管道管段的快速连接,其特征在于:

一滑移式密封器;所述滑移式密封器采用厚壁筒体,密封本体由筒体加工而成,且密封本体的内侧筒体粗而其外侧筒体细,密封本体内侧筒体的端部设置柱形卡箍,密封本体的环腔内壁由内而外沿轴向依次铣有柱形凹槽、环形沟槽、锥形沟槽和柱形环腔,密封本体锥形沟槽的环腔内配置锥形密封环,密封本体外侧筒体的端面铣有环形凹槽,且密封本体环形凹槽的环腔内配置密封圈;推进盘采用圆盘体,其环腔内壁采用阶梯回转面,推进盘环腔内壁的截面变化处设有锥状卡槽,且推进盘的盘面上铣有与密封本体环形凹槽相同位置和规格的环形凹槽;滑移套采用长管体,其外环面由内而外沿轴向依次铣有环形沟槽和锥状卡环;

一连接管段;所述连接管段实现两套海管连接装置与吊装绳索之间的连接,连接管道采用长管体,其两侧端分别设有对称布置的柱形卡环,连接管道的中部铣有沿周向均布的圆形凹槽且其内配置连接弯头;连接支座由左支座和右支座组成,左支座和右支座均分为两组且沿周向对称布置于连接管道正上方固定支架和游离支架的两侧;

一可动式防腐器;所述可动式防腐器的保护块与防腐支架之间通过固定接头和游离接头相连接而构成原电池,可动式防腐器沿周向均布于滑移式密封器的外环面上,共三个且均沿轴向放置;保护块采用等截面柱体,其截面呈等腰梯形且其截面的窄边沿径向朝外布置,保护块的中央部位钻有细长圆孔且其细长圆孔内配置连接线,保护块的两侧端面上分别钻有圆形盲孔;固定接头和游离接头采用等径的直管体,连接线由一束金属丝螺旋缠绕而成;

一连接段防腐器;所述连接段防腐器的连接保护块与连接管道之间通过两个连接弯头相连接而构成原电池,连接段防腐器共四个且均沿轴向放置,连接保护块的结构和材质与可动式防腐器的保护块相同,两连接弯头对称布置于连接保护块的两侧,连接弯头采用等径的弯管体,连接段接线的两端分别与连接弯头内浇铸的复合式保护电极相连接;

一防腐支架;所述防腐支架中固定支架和游离支架的数量和规格相同并沿轴向成组对称布置,每组固定支架和游离支架均由矩形钢块和梯形钢块组合而成,同时每组固定支架和游离支架的矩形钢块沿径向布置且其梯形钢块倾斜放置而整体呈现出扁U形的外观;固定支架的矩形钢块沿径向依次设有矩形孔眼、圆形孔眼和圆形盲孔,游离支架的矩形钢块沿径向依次设有矩形方孔和矩形沟槽,游离支架矩形沟槽的沟槽底面与游离接头的外环面之间精密配合而构成移动副,从而使得可动式防腐器的一端处于沿轴向可滑动的状态;

一吊装绳索;所述吊装绳索中主绳索和变径锁环的中心线与连接管道的轴线垂直相交,两个分绳索和绳索接头沿周向对称布置于连接管道正上方固定支架和游离支架的两侧;主绳索下端均分出两股分绳索,主绳索和分绳索的结合部位设置变径锁环,变径锁环的两端分别设有上锥环和下锥环,绳索接头包含上接头和下接头两部分;

所述海底管道预制作业用来切除破损管道并打磨出海底管道两管端的预制环面,所述密封器对接作业完成滑移式密封器与预制环面间的水下对接,所述连接作业装置对接作业完成连接作业装置的水下吊装及其与海底管道预制环面间的水下对接,所述水下固定连接作业完成滑移式密封器与海管连接装置和预制环面间的固定连接与密封,所述水下涂覆和拆卸作业完成液压缸的水下拆卸以及预制环面、游离支架和海管连接装置的水下涂覆。

2.根据权利要求1所述的深水海底管道管段连接作业装置,其特征在于:所述连接作业装置的防腐支架、可动式防腐器、海管连接装置、吊装绳索和滑移式密封器采用分体式结构,而连接段防腐器和连接管段则采用单体式结构;

所述海管连接装置的透镜密封环以及滑移式密封器的锥形密封环和密封圈由内而外依次同轴心布置,锥形密封环和密封圈的内部均设置均匀分布的金属丝。

3.根据权利要求1所述的深水海底管道管段连接作业装置,其特征在于:所述滑移式密封器中密封本体柱形卡箍的外环面两侧设有锥状卡环面,且柱形卡箍两侧的锥状卡环面与海管连接装置中卡爪的环形沟槽相配合;密封本体的柱形凹槽内配置海管连接装置连接管的外卡翅,密封本体的环形沟槽与海管连接装置连接管的环形沟槽沿轴向对称布置且所形成的对称锥面环腔内配置海管连接装置的透镜密封环;密封本体锥形沟槽的截面呈直角梯形,密封本体锥形沟槽的沟槽面所在锥面的锥度小于密封本体环形沟槽的沟槽底面所在锥面的锥度,且密封本体柱形环腔的直径小于密封本体环形沟槽的沟槽面所在圆柱面的直径,密封本体外侧筒体上环形凹槽的截面呈等腰梯形;

所述推进盘的外环面直径等于密封本体外侧筒体的直径,推进盘锥状卡槽所在锥面的大端圆面直径等于密封本体柱形环腔的直径;

所述滑移套的环形沟槽等间距分层排列,且滑移套的锥状卡环与推进盘的锥状卡槽相配合,并实现滑移套的轴向定位,滑移套的外环面与密封本体柱形环腔的内壁之间精密配合同时滑移套的环腔内壁与海底管道管端的预制环面之间精密配合而构成移动副。

4.根据权利要求1所述的深水海底管道管段连接作业装置,其特征在于:所述连接管道的环腔内壁直径等于海底管道的内径,连接管道柱形卡环的外环面与海管连接装置连接管的环腔内壁之间采用过盈配合,且连接管道的圆形凹槽分层排列;

所述连接支座的左支座和右支座沿轴向对称布置于连接段防腐器的两侧,每组左支座和右支座沿径向放置且分别含有两个分支座,分支座采用等腰梯形钢板。

5.根据权利要求1所述的深水海底管道管段连接作业装置,其特征在于:所述可动式防腐器中保护块一侧的圆形盲孔与固定接头的外环面之间采用过盈配合,且其另一侧的圆形盲孔与游离接头的外环面之间采用过盈配合,从而将保护块与固定接头和游离接头连成一体;固定接头和游离接头内均浇铸与保护块相同材质的复合式保护电极并经由连接线连成一体,固定接头的轴向长度小于游离接头的轴向长度,游离接头的端部配置锥状管头;

所述连接段防腐器中连接保护块两侧的圆形盲孔与连接弯头的外环面之间采用过盈配合,从而将连接保护块与其两侧的连接弯头连成一体,连接弯头内浇铸与连接保护块相同材质的复合式保护电极,连接段接线的结构和材质与可动式防腐器的连接线相同。

6.根据权利要求1所述的深水海底管道管段连接作业装置,其特征在于:所述防腐支架由固定支架和游离支架组成,固定支架沿周向均匀焊接于海管连接装置连接管的外环面上,而游离支架则沿周向均匀焊接于密封本体的外环面上;

所述固定支架的矩形孔眼与海管连接装置液压推进系统的液压缸相连接,固定支架的圆形孔眼与海管连接装置的定位杆相连接,而固定支架的圆形盲孔则与固定接头的外环面之间采用过盈配合而实现可动式防腐器一端的固定;

所述游离支架的矩形方孔与海管连接装置液压对接系统的液压缸相连接,游离支架矩形沟槽的沟槽底面与固定支架圆形盲孔的环腔内壁处于同一圆柱面上。

7.根据权利要求1所述的深水海底管道管段连接作业装置,其特征在于:所述吊装绳索完成整套连接作业装置的吊装作业,每套吊装绳索均包括一个主绳索和变径锁环以及两个分绳索和绳索接头;变径锁环的上锥环中央部位钻有一个大锁孔并牵引出主绳索,而其下锥环的中央部位则设置两个对称布置的小锁孔并分别牵引出分绳索;

所述吊装绳索中绳索接头的上接头两端设有凸台,并分别车制螺纹而上接分绳索且下连绳索接头的下接头,绳索接头的下接头分别通过左支座和右支座而与连接管道相连接。

8.根据权利要求1所述的深水海底管道管段连接作业装置,其特征在于:所述密封器对接作业的流程为,吊装绳索与游离支架相连接并通过施工船上的吊机将两套滑移式密封器分别吊装至海底管道的两管端,依据预制环面上的锥状坡口来定位滑移式密封器的内壁,并使预制环面与滑移套的环腔内壁保持贴合,然后通过吊装索具使滑移套和密封本体沿着预制环面轴向滑移,直至滑移套的端面与预制环面截面变化处的轴肩相结合为止。

9.根据权利要求1或3或6所述的深水海底管道管段连接作业装置,其特征在于:所述连接作业装置对接作业的流程为,依据吊机和吊装绳索将连接作业装置吊装至海底管道两管端之间的位置,而后利用水下机器人完成各游离支架与海管连接装置液压对接系统各液压缸间的铰接;然后,依据连接管道与预制环面间的偏心距,继续下放吊装绳索,直至液压对接系统的液压缸近似水平为止;接着,开启液压对接系统并通过游离支架推动滑移式密封器沿预制环面轴向推进,直至海管连接装置连接管的外卡翅完全滑入密封本体的柱形凹槽同时可动式防腐器的游离接头滑入游离支架的矩形沟槽内为止。

10.根据权利要求1或3或6所述的深水海底管道管段连接作业装置,其特征在于:所述水下固定连接作业的流程为,开启海管连接装置的液压推进系统并通过固定支架驱使海管连接装置的滑移罩轴向推进,进而推动海管连接装置的卡爪转动并使密封本体柱形卡箍的锥状卡环面与卡爪的环形沟槽相配合,依据密封本体和海管连接装置连接管间的卡紧力,海管连接装置的透镜密封环产生塑性变形并形成金属密封,完成滑移式密封器与海管连接装置间的固定连接与密封,接着拆卸吊装绳索;最后,利用水下机器人分别拧紧滑移式密封器上的各滑移螺柱,依据推进盘和滑移套所传递的推力,锥形密封环和密封圈分别产生变形并形成金属密封,完成滑移式密封器与预制环面间的固定连接与密封;

所述水下涂覆和拆卸作业的流程为,利用水下机器人分别拆卸海管连接装置的各液压缸,而后通过吊机和吊装绳索将各液压缸回收至施工船上;接着,依次在游离支架矩形沟槽内涂覆玻璃胶直至所填充玻璃胶的顶面与游离支架矩形沟槽的沟槽顶面平齐为止,在预制环面与推进盘间所形成的环形沟槽内涂覆玻璃胶直至所填充玻璃胶的环面与海底管道的外环面平齐为止,并在海管连接装置的定位盘和滑移盘之间的环形空腔中涂覆玻璃胶直至所填充玻璃胶的环面与定位盘的外环面平齐为止,最后重新涂覆并恢复海底管道两管端周围的防腐层。

说明书

技术领域

本发明涉及一种深水油气田海底管道管段之间的快速连接作业装置及其连接作业流程。

背景技术

深水油气田的海底管道担负着原油采出液、处理后的合格原油、处理后的伴生气等油气介质输送的任务,深水海底管道连接技术是铺设海管施工作业中至关重要的环节,并广泛应用于深水油气田以及水下海底管道维修等工程实践中。

深水油气田海底管道连接技术依据其工作原理可概括为:法兰式管道连接技术、卡箍式管道连接技术和卡爪式管道连接技术。其中,法兰式管道连接技术通常用于陆上油气输送管道的连接作业,应用于海底管道连接作业的施工时,需要连接机具的安装工具与海底管道法兰接头之间具有较高精度的对中性,并且连接作业过程中需要配套专门的作业机具以及高同步性的液压系统为管道连接器提供动力,连接作业工时较长且无法达到快速连接的目的。卡箍式管道连接技术的特点是该管道连接器的结构简单、拆装方便且总体尺寸小,然而其缺点是难以实现深水油气田海底管道的自动连接作业,并且连接作业的安装精度也较低。卡爪式管道连接技术由于该管道连接器的结构不采用螺栓法兰连接而被称之为“非标准法兰”连接技术,该管道连接器的自身具有一定的对准功能,卡爪式管道连接技术以Cameron、FMC Corporation、Oil States等国外公司的产品比较具有代表性,卡爪式管道连接器的特点是深水海底管道连接作业动作简单且连接可靠,极大缩短了连接工时,然而其缺点是连接作业生产技术一直掌握在国外专业公司手中,且目前卡爪式管道连接技术发展仍不完善。此外,国内的深水海底管道连接技术尚处于研发阶段,还不具备独自完成海上连接作业的能力。

发明内容

为了有效解决深水海底管道的快速连接问题并克服现有水下管道连接器及连接作业方案存在的缺陷和不足,本发明的目的是提供一种适用于深水油气田的海底管道管段快速连接作业装置。依据密封环和密封圈组成的多重金属密封技术,并结合连接作业装置的左右对称式构造,实施海管预制以及密封器和连接作业装置的水下对接和固定连接作业流程,完成深水海底管道管段之间的快速连接。

本发明解决其技术问题所采用的技术方案是提供一种深水海底管道管段连接作业装置,深水海底管道管段的连接作业装置主要由防腐支架、可动式防腐器、海管连接装置、连接段防腐器、连接管段、吊装绳索和滑移式密封器组成。连接作业装置整体设计为左右对称式构造,其中防腐支架、可动式防腐器、海管连接装置、吊装绳索和滑移式密封器采用分体式结构,且两套同样规格的防腐支架、可动式防腐器、海管连接装置和吊装绳索分别对称布置于连接管段的两侧,同时两套同样规格的滑移式密封器分别置于海底管道两管端的预制环面,而连接段防腐器和连接管段则采用单体式结构且连接段防腐器沿周向均布于连接管段的外环面。

连接作业装置采用海管连接装置的透镜密封环以及滑移式密封器的锥形密封环和密封圈组成的多重金属密封技术,其中透镜密封环两侧的密封面为沿轴向对称布置的球面,锥形密封环的截面呈直角梯形,而密封圈的截面则呈六边形,透镜密封环、锥形密封环和密封圈由内而外依次同轴心布置,同时锥形密封环和密封圈的内部均设置均匀分布的金属丝,且锥形密封环和密封圈的外部包裹有金属箔片。

滑移式密封器采用厚壁筒体,并依据密封环和密封圈组成的多重金属密封技术实现海管连接装置与海底管道预制环面之间的固定连接与密封,它包括推进盘、滑移套、锥形密封环、密封圈和密封本体,推进盘、滑移套和密封本体的材质均选用超级双向不锈钢。

密封本体由筒体加工而成,且密封本体的内侧筒体粗而其外侧筒体细,密封本体内侧筒体的端部设置柱形卡箍,密封本体柱形卡箍的外环面两侧设有锥状卡环面,且柱形卡箍两侧的锥状卡环面与海管连接装置中卡爪的环形沟槽相配合。密封本体的环腔内壁由内而外沿轴向依次铣有柱形凹槽、环形沟槽、锥形沟槽和柱形环腔,密封本体的柱形凹槽内配置海管连接装置连接管的外卡翅,密封本体的环形沟槽与海管连接装置连接管的环形沟槽沿轴向对称布置且所形成的对称锥面环腔内配置海管连接装置的透镜密封环;密封本体锥形沟槽的截面呈直角梯形,密封本体锥形沟槽的沟槽面所在锥面的锥度小于密封本体环形沟槽的沟槽底面所在锥面的锥度,且密封本体锥形沟槽的环腔内配置锥形密封环,密封本体柱形环腔的直径小于密封本体环形沟槽的沟槽面所在圆柱面的直径。密封本体外侧筒体的端面铣有环形凹槽并车制有滑移螺孔,密封本体环形凹槽的截面呈等腰梯形,且密封本体环形凹槽的环腔内配置密封圈。

推进盘采用圆盘体,其外环面的直径等于密封本体外侧筒体的直径,而推进盘的环腔内壁采用阶梯回转面,且推进盘环腔内壁的截面变化处设有锥状卡槽,推进盘锥状卡槽所在锥面的大端圆面直径等于密封本体柱形环腔的直径。推进盘的盘面上铣有与密封本体环形凹槽相同位置和规格的环形凹槽,且推进盘的外缘钻有与密封本体滑移螺孔同样数量和规格的螺柱孔,并通过滑移螺柱将推进盘、滑移套和密封本体连成一体。

滑移套采用长管体,其外环面由内而外沿轴向依次铣有环形沟槽和锥状卡环,滑移套的环形沟槽等间距分层排列且各环形沟槽内填充满润滑脂,滑移套的锥状卡环与推进盘的锥状卡槽相配合,并实现滑移套的轴向定位,滑移套的外环面与密封本体柱形环腔的内壁之间精密配合同时滑移套的环腔内壁与海底管道管端的预制环面之间精密配合而构成移动副。

连接管段用于实现两套海管连接装置与吊装绳索之间的连接,它包括连接管道和连接支座,连接管道和连接支座的材质均选用超级双向不锈钢。连接管道采用长管体,其环腔内壁的直径等于海底管道的内径,连接管道的两侧端分别设有对称布置的柱形卡环,连接管道柱形卡环的外环面与海管连接装置连接管的环腔内壁之间采用过盈配合,连接管道柱形卡环的截面变化处形成的轴肩实现海管连接装置连接管的轴向定位,且连接管道的柱形卡环与海管连接装置连接管之间的结合面通过实施圆周焊的方式而实现连接管段与海管连接装置连接管之间的连接。连接管道的中部铣有沿周向均布的圆形凹槽,连接管道的圆形凹槽分层排列且其内配置连接弯头。

连接支座由左支座和右支座组成,左支座和右支座的组数和规格相同并沿轴向对称布置于连接段防腐器的两侧。左支座和右支座均分为两组且沿周向对称布置于连接管道正上方固定支架和游离支架的两侧,每组左支座和右支座沿径向放置且分别含有两个分支座,分支座采用等腰梯形钢板,左支座分别与各左销轴配合同时右支座分别与各右销轴配合而实现连接管道与吊装绳索之间的铰接,此外左销轴和右销轴的轴端均车制有螺纹盲孔并分别配置六角头螺钉进行固定。

可动式防腐器的保护块与防腐支架之间通过固定接头和游离接头相连接而构成原电池,从而保护滑移式密封器和海管连接装置免于被海泥腐蚀,它包括保护块、固定接头、游离接头和连接线。可动式防腐器沿周向均布于滑移式密封器的外环面上,共三个且均沿轴向放置,每个可动式防腐器的规格尺寸均相同。

保护块采用等截面柱体,其材质选用铝包锌的复合式保护电极,用于海底管道服役期间的阴极保护防腐,保护块的截面呈等腰梯形且其截面的窄边沿径向朝外布置。保护块的中央部位钻有细长圆孔且其细长圆孔内配置连接线,保护块的两侧端面上分别钻有圆形盲孔,保护块一侧的圆形盲孔与固定接头的外环面之间采用过盈配合,且其另一侧的圆形盲孔与游离接头的外环面之间采用过盈配合,从而将保护块与固定接头和游离接头连成一体。

固定接头和游离接头采用等径的直管体,其材质均选用超级双向不锈钢,固定接头和游离接头内均浇铸与保护块相同材质的复合式保护电极,用于海底管道延期服役期间的阴极保护防腐。固定接头的轴向长度小于游离接头的轴向长度,且游离接头的端部配置锥状管头而实现游离接头内所浇铸复合式保护电极的封堵。

连接线由一束金属丝螺旋缠绕而成,固定接头和游离接头内浇铸的复合式保护电极经由连接线连成一体。

连接段防腐器的连接保护块与连接管道之间通过两个连接弯头相连接而构成原电池,从而保护连接管段免于被海泥腐蚀,它包括连接保护块、连接弯头和连接段接线。连接段防腐器沿周向均布于连接管段的外环面上,共四个且均沿轴向放置,每个连接段防腐器的规格尺寸均相同。

连接保护块的结构和材质与可动式防腐器的保护块相同,连接保护块两侧的圆形盲孔与连接弯头的外环面之间采用过盈配合,从而将连接保护块与其两侧的连接弯头连成一体。两连接弯头对称布置于连接保护块的两侧,连接弯头采用等径的弯管体,其材质选用超级双向不锈钢,连接弯头内浇铸与连接保护块相同材质的复合式保护电极。连接段接线的结构和材质与可动式防腐器的连接线相同,连接段接线的两端分别与连接弯头内浇铸的复合式保护电极相连接。

防腐支架用来实现可动式防腐器的定位,并完成海管连接装置中液压推进系统和液压对接系统各液压缸的连接,它由固定支架和游离支架组成,其材质均选用超级双向不锈钢。固定支架沿周向均匀焊接于海管连接装置连接管的外环面上,而游离支架则沿周向均匀焊接于密封本体的外环面上,固定支架和游离支架的数量和规格相同并沿轴向成组对称布置。每组固定支架和游离支架均由矩形钢块和梯形钢块组合而成,同时每组固定支架和游离支架的矩形钢块沿径向布置且其梯形钢块倾斜放置而整体呈现出扁U形的外观。

固定支架的矩形钢块沿径向依次设有矩形孔眼、圆形孔眼和圆形盲孔,固定支架的矩形孔眼与海管连接装置液压推进系统的液压缸相连接,固定支架的圆形孔眼与海管连接装置的定位杆相连接,而固定支架的圆形盲孔则与固定接头的外环面之间采用过盈配合而实现可动式防腐器一端的固定。游离支架的矩形钢块沿径向依次设有矩形方孔和矩形沟槽,游离支架的矩形方孔与海管连接装置液压对接系统的液压缸相连接,游离支架矩形沟槽的沟槽底面与固定支架圆形盲孔的环腔内壁处于同一圆柱面上,并且游离支架矩形沟槽的沟槽底面与游离接头的外环面之间精密配合而构成移动副,从而使得可动式防腐器的另一端处于沿轴向可滑动的状态。

吊装绳索用于完成整套连接作业装置的吊装作业,两套同样规格的吊装绳索沿轴向对称布置于连接管段的两侧。每套吊装绳索均包括一个主绳索和变径锁环以及两个分绳索和绳索接头,且主绳索和变径锁环的中心线与连接管道的轴线垂直相交,两个分绳索和绳索接头沿周向对称布置于连接管道正上方固定支架和游离支架的两侧。主绳索下端均分出两股分绳索,主绳索和分绳索的结合部位设置变径锁环,变径锁环的两端分别设有上锥环和下锥环,变径锁环的上锥环中央部位钻有一个大锁孔并牵引出主绳索,而其下锥环的中央部位则设置两个对称布置的小锁孔并分别牵引出分绳索。绳索接头包含上接头和下接头两部分,绳索接头的上接头两端设有凸台,并分别车制螺纹而上接分绳索且下连绳索接头的下接头,绳索接头的下接头分别通过左支座和右支座而与连接管道相连接。

深水海底管道管段的连接作业依次实施海底管道预制作业、密封器对接作业、连接作业装置对接作业、水下固定连接作业以及水下涂覆和拆卸作业的整套作业流程,最终实现深水海底管道的快速连接。

海底管道预制作业用来切除破损管道并打磨出海底管道两管端的预制环面,其流程为,采用水下冷切割的方式切除破损管道,海底管道的破损面位于破损管道的中部,切除后的破损管道通过吊装绳索吊装至施工船上;接着,依次清理海底管道两管端的水泥配重层和防腐层,而后利用打磨机将海底管道的两管端分别打磨成等径的预制环面,且所打磨的预制环面与滑移式密封器的内壁相配合,同时预制环面的端部打磨出锥状坡口。

密封器对接作业完成滑移式密封器与预制环面间的水下对接,其流程为,吊装绳索与游离支架相连接并通过施工船上的吊机将两套滑移式密封器分别吊装至海底管道的两管端,依据预制环面上的锥状坡口来定位滑移式密封器的内壁,并使预制环面与滑移套的环腔内壁保持贴合,然后通过吊装索具使滑移套和密封本体沿着预制环面轴向滑移,直至滑移套的端面与预制环面截面变化处的轴肩相结合为止。

连接作业装置对接作业完成连接作业装置的水下吊装及其与海底管道预制环面间的水下对接,其流程为,依据吊机和吊装绳索将连接作业装置吊装至海底管道两管端之间的位置,而后利用水下机器人完成各游离支架与海管连接装置液压对接系统各液压缸间的铰接;然后,依据连接管道与预制环面间的偏心距,继续下放吊装绳索,直至液压对接系统的液压缸近似水平为止;接着,开启液压对接系统并通过游离支架推动滑移式密封器沿预制环面轴向推进,直至海管连接装置连接管的外卡翅完全滑入密封本体的柱形凹槽同时可动式防腐器的游离接头滑入游离支架的矩形沟槽内为止。

水下固定连接作业完成滑移式密封器与海管连接装置和预制环面间的固定连接与密封,其流程为,开启海管连接装置的液压推进系统并通过固定支架驱使海管连接装置的滑移罩轴向推进,进而推动海管连接装置的卡爪转动并使密封本体柱形卡箍的锥状卡环面与卡爪的环形沟槽相配合,依据密封本体和海管连接装置连接管间的卡紧力,海管连接装置的透镜密封环产生塑性变形并形成金属密封,完成滑移式密封器与海管连接装置间的固定连接与密封,接着拆卸吊装绳索;最后,利用水下机器人分别拧紧滑移式密封器上的各滑移螺柱,依据推进盘和滑移套所传递的推力,锥形密封环和密封圈分别产生变形并形成金属密封,完成滑移式密封器与预制环面间的固定连接与密封。

水下涂覆和拆卸作业完成液压缸的水下拆卸以及预制环面、游离支架和海管连接装置的水下涂覆,其流程为,利用水下机器人分别拆卸海管连接装置的各液压缸,而后通过吊机和吊装绳索将各液压缸回收至施工船上;接着,依次在游离支架矩形沟槽内涂覆玻璃胶直至所填充玻璃胶的顶面与游离支架矩形沟槽的沟槽顶面平齐为止,在预制环面与推进盘间所形成的环形沟槽内涂覆玻璃胶直至所填充玻璃胶的环面与海底管道的外环面平齐为止,并在海管连接装置的定位盘和滑移盘之间的环形空腔中涂覆玻璃胶直至所填充玻璃胶的环面与定位盘的外环面平齐为止,最后重新涂覆并恢复海底管道两管端周围的防腐层。

本发明所能达到的技术效果是,连接作业装置整体设计为左右对称式构造,并依据透镜密封环和锥形密封环及密封圈组成的多重金属密封技术,实施海底管道预制作业、密封器对接作业、连接作业装置对接作业、水下固定连接作业以及水下涂覆和拆卸作业的整套作业流程,完成深水海底管道管段之间的快速连接;滑移式密封器采用厚壁筒体,并依据多重金属密封技术完成海管连接装置与预制环面间的固定连接与密封;连接管段实现两套海管连接装置与吊装绳索间的连接,并由吊装绳索完成整套连接作业装置的吊装,防腐支架实现可动式防腐器的定位和海管连接装置各液压缸的连接;可动式防腐器的保护块与防腐支架间通过固定接头和游离接头相连接且连接段防腐器的连接保护块与连接管道间通过两个连接弯头相连接而构成原电池,从而保护滑移式密封器、海管连接装置和连接管段免于被海泥腐蚀。

附图说明

下面结合附图对本发明作进一步的说明,但本发明并不局限于以下实施例。

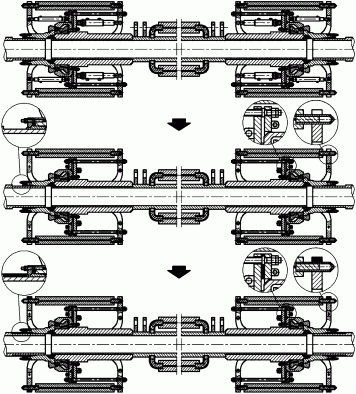

图1是根据本发明所提出的一种深水海底管道管段连接作业装置的典型结构简图。

图2是一种深水海底管道管段连接作业装置中滑移式密封器的结构简图。

图3是一种深水海底管道管段连接作业装置中防腐支架和可动式防腐器的结构简图。

图4是一种深水海底管道管段连接作业装置中连接段防腐器、连接管段和吊装绳索的结构简图。

图5是图4的左视图。

图6是一种深水海底管道管段连接作业装置的海底管道预制作业流程简图。

图7是一种深水海底管道管段连接作业装置的密封器对接作业流程简图。

图8是一种深水海底管道管段连接作业装置的连接作业装置对接作业流程简图。

图9是一种深水海底管道管段连接作业装置的水下固定连接作业流程简图。

图10是一种深水海底管道管段连接作业装置的水下涂覆和拆卸作业流程简图。

图中1-海底管道,2-防腐支架,3-可动式防腐器,4-海管连接装置,5-连接段防腐器,6-连接管段,7-吊装绳索,8-滑移式密封器,9-推进盘,10-密封圈,11-滑移套,12-锥形密封环,13-密封本体,14-游离支架,15-游离接头,16-保护块,17-连接线,18-固定接头,19-固定支架,20-主绳索,21-变径锁环,22-分绳索,23-绳索接头,24-左支座,25-左销轴,26-连接保护块,27-连接段接线,28-连接弯头,29-右销轴,30-右支座,31-连接管道,32-破损管道,33-预制环面。

具体实施方式

在图1中,深水海底管道管段的连接作业装置主要由防腐支架2、可动式防腐器3、海管连接装置4、连接段防腐器5、连接管段6、吊装绳索7和滑移式密封器8组成,其整体设计为左右对称式构造,两套防腐支架2、可动式防腐器3、海管连接装置4和吊装绳索7分别对称布置于连接管段6的两侧,两套滑移式密封器8分别置于海底管道1两管端的预制环面,三个可动式防腐器3沿周向均布于滑移式密封器8密封本体的外环面,四个连接段防腐器5沿周向均布于连接管段6的外环面。

在图1中,深水海底管道管段的连接作业依次实施海底管道1预制作业,滑移式密封器8的密封器对接作业,连接作业装置对接作业,滑移式密封器8与海管连接装置4和海底管道1预制环面的水下固定连接作业,海底管道1预制环面、防腐支架2游离支架和海管连接装置4的水下涂覆作业以及海管连接装置4各液压缸的水下拆卸作业的整套作业流程,最终实现深水海底管道的快速连接。

在图1中,深水海底管道管段的连接作业装置组装前,防腐支架2、海管连接装置4、连接管段6和滑移式密封器8主体部件的外表面分别进行喷漆防腐处理,可动式防腐器3的游离接头置入防腐支架2游离支架的矩形沟槽内,应灵活移动且无阻滞,滑移式密封器8的滑移套应沿其密封本体的环腔内壁正常滑动且无阻滞,并保持滑移式密封器8的密封本体内壁和连接管段6中连接管道内壁的清洁,最后检查海管连接装置4的透镜密封环以及滑移式密封器8的密封圈和锥形密封环有无损伤,检查各销轴和螺纹联接处是否牢固且有无锈蚀。

在图1中,深水海底管道管段的连接作业装置组装时,防腐支架2的固定支架沿周向均匀焊接于海管连接装置4连接管的外环面上,而防腐支架2的游离支架则沿周向均匀焊接于滑移式密封器8密封本体的外环面上,然后可动式防腐器3通过其固定接头而接于防腐支架2上,连接段防腐器5通过其连接弯头而焊接于连接管段6连接管道的外环面上,最后吊装绳索7通过左销轴和右销轴而接于连接管段6上,海管连接装置4通过其连接管而焊接于连接管段6的两侧。

在图2中,滑移式密封器8中滑移套11和密封本体13的环腔内壁直径以及密封圈10和锥形密封环12的内径均与海底管道1预制环面的直径相一致,推进盘9和密封本体13的轴向长度之和小于海底管道1预制环面的轴向长度,密封圈10的规格需要综合考虑海底管道1周围海水的物性和压力等因素后进行选型,同时锥形密封环12的规格需要综合考虑海底管道1中油气介质物性和最大输送压力等因素后进行选型。

在图2中,滑移式密封器8的锥形密封环12依靠滑移套11的推力而实现滑移式密封器8与海底管道1预制环面之间的固定连接与密封,且密封圈10依靠推进盘9的推力而实现推进盘9与密封本体13之间的密封,同时海管连接装置4的透镜密封环依靠密封本体13柱形卡箍与海管连接装置4连接管的夹紧而实现滑移式密封器8与海管连接装置4之间的固定连接与密封。

在图3中,防腐支架2中游离支架14的规格和数量与固定支架19保持一致,可动式防腐器3中保护块16的规格依据海底管道1的服役时间以及密封本体13和海管连接装置4连接管的体积之和等因素进行设计,游离接头15和固定接头18内所浇铸复合式保护电极的规格需要综合考虑海底管道1的延期服役时间以及密封本体13和海管连接装置4连接管的体积之和等因素后进行选型,连接线17的长度与保护块16的轴向长度相一致。

在图3中,防腐支架2中游离支架14的矩形方孔与海管连接装置4液压对接系统的各液压缸相连接,游离支架14的矩形沟槽与游离接头15间构成移动副,固定支架19的矩形孔眼、圆形孔眼和圆形盲孔分别与海管连接装置4液压推进系统的各液压缸、海管连接装置4的定位杆和固定接头18相连接。可动式防腐器3的保护块16通过游离接头15与游离支架14相连并通过固定接头18与固定支架19相连,连接线17的两端分别与游离接头15和固定接头18内浇铸的复合式保护电极相连。

在图4和图5中,连接段防腐器5中连接保护块26的规格依据海底管道1的服役时间以及连接管道31的体积等因素进行设计,连接弯头28内所浇铸复合式保护电极的规格需要综合考虑海底管道1的延期服役时间以及连接管道31的体积等因素后进行选型,连接段接线27的长度与连接保护块26的轴向长度相一致。连接管段6中连接管道31的环腔内壁直径与海底管道1的内径保持一致,且连接管道31的轴向长度与海底管道1所切割下来破损管道的轴向长度相一致,吊装绳索7中主绳索20和分绳索22的规格依据吊装作业所在海域的海况以及提升整套连接作业装置所需要的最大钩载进行设计。

在图4和图5中,连接段防腐器5的连接保护块26通过连接弯头28与连接管道31相连,连接弯头28内浇铸的复合式保护电极则通过连接段接线27连成一体。连接管段6中连接管道31的两侧各配置一套海管连接装置4,绳索接头23通过左销轴25与左支座24相连并通过右销轴29与右支座30相连从而将吊装绳索7与连接管道31连成一体。主绳索20和分绳索22来自于同一股绳索且主绳索20和分绳索22的结合部位分别通过变径锁环21的一个大锁孔和两个小锁孔进行锁紧,分绳索22的下端通过螺纹与绳索接头23相连接。

在图6中,海底管道预制作业流程中,海底管道1的破损管道32通过水下冷切割的方式进行切除,破损管道32的轴向长度大于海底管道1破损面外轮廓的1.5倍,并通过吊机和吊装绳索7对切割后的破损管道32实施吊装。利用水下打磨机实施海底管道1的预制作业,在海底管道1的两管端分别打磨出预制环面33,所打磨出预制环面33的轴向长度依据滑移式密封器8内壁的轴向长度进行调整。

在图7中,密封器对接作业流程中,吊装绳索7通过游离支架14与滑移式密封器8连成一体,滑移式密封器8吊装至海底管道1的两管端后,依据预制环面33的锥状坡口捕捉滑移套11的环腔内壁,而后通过吊机和吊装绳索7继续平移滑移式密封器8,并依据滑移套11和密封本体13的环腔内壁与预制环面33之间的移动副,而使海管连接装置4的透镜密封环以及密封圈10和锥形密封环12一起伴随滑移套11和密封本体13轴向滑移,最后滑移套11在预制环面33的轴肩处完成定位。

在图8中,连接作业装置对接作业流程中,连接作业装置通过插入左销轴25和右销轴29而接于吊装绳索7的绳索接头23下端,连接作业装置吊装至海底管道1的两管端后,连接管道31与预制环面33之间的偏心距为Δe,此时利用水下机器人将海管连接装置4液压对接系统的各液压缸依次接于游离支架14的矩形方孔内,继续下放吊装绳索7并通过海管连接装置4连接管的外卡翅捕捉密封本体13的柱形凹槽,而后多路换向阀为海管连接装置4的液压对接系统供给和分配液压油,并通过海管连接装置4液压对接系统的液压缸推动游离支架14沿着游离支架14的矩形沟槽与游离接头15间的移动副轴向滑移ΔL1,同时滑移式密封器8伴随游离支架14沿着预制环面33也一起轴向滑移ΔL1。

在图9中,水下固定连接作业流程中,多路换向阀为海管连接装置4的液压推进系统供给和分配液压油,海管连接装置4液压推进系统的各液压缸以固定支架19为支撑点而推动海管连接装置4的滑移罩轴向滑移ΔL2,并使海管连接装置4的卡爪卡紧密封本体13的柱形卡箍,海管连接装置4的透镜密封环沿径向和轴向产生塑性变形后而形成金属密封。接着,利用水下机器人拔出各左销轴25和右销轴29,并拆卸下吊装绳索7,而后利用水下机器人拧紧滑移式密封器8的各滑移螺柱,推进盘9和滑移套11一起推动密封圈10和锥形密封环12沿轴向移动的位移达到ΔL3后而形成金属密封。

在图10中,水下涂覆和拆卸作业流程中,利用水下机器人拔出各销轴并分别拆卸海管连接装置4的各液压缸,拆卸下来的液压缸通过吊装绳索7回收至施工船上。接着,在游离支架14的矩形沟槽内涂覆玻璃胶而实现可动式防腐器3游离接头15一端在连接作业后的固定,在预制环面33与推进盘9间所形成的环形沟槽内涂覆玻璃胶而实现连接作业后预制环面33裸露部位处海水的隔离,并在海管连接装置4的定位盘和滑移盘之间的环形空腔中涂覆玻璃胶而实现海管连接装置4中滑移盘沿轴向的固定。

上述各实施例仅用于说明本发明,其中各部件的结构、连接方式等都是可以有所变化的,凡是在本发明技术方案的基础上进行的等同变换和改进,均不应排除在本发明的保护范围之外。

一种深水海底管道管段连接作业装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0