专利摘要

本发明公开了一种不同相态流股间的余压回收设备,属于余压回收技术领域。包括缸体,在缸体的内腔中设有转子,转子将内腔分割成左腔室和右腔室,转子上开有若干槽道,槽道内设有滑片,转子的转子型线为圆形,左腔室和右腔室内缸体型线的主曲线段分别为圆弧形和类椭圆形,进、出流孔均为流线型孔道。左腔室和右腔室处理的流体介质为不同相态,左腔室通液体介质,右腔室通气体介质。缸体内腔型线由圆弧密封段、曲线过渡段、圆弧主曲线段、类椭圆形主曲线段组成,相邻两段曲线二阶连续。本发明所述的不同相态流股间的余压回收设备,结构简单,易制作,操作性强,掺混易于控制,无柔性冲击,滑片和缸体的磨损较小,适用于不同相态流股间的余压回收。

权利要求

1.一种不同相态流股间的余压回收设备,其特征在于,包括缸体(1),在缸体(1)的内腔(2)中设有转子(5),转子(5)将内腔(2)分割成左腔室(11)和右腔室(8);左腔室(11)的上、下两端分别与高压进流孔(3)和低压出流孔(10)相连通,右腔室(8)的上、下两端分别与高压出流孔(4)和低压进流孔(9)相连通;所述转子(5)上开有若干槽道(7),槽道(7)内设有滑片(6),转子(5)的转子型线为圆形;左腔室(11)内缸体型线的主曲线段为圆弧形,右腔室(8)内缸体型线的主曲线段为类椭圆形。

2.根据权利要求1所述的不同相态流股间的余压回收设备,其特征在于,左腔室(11)和右腔室(8)处理的流体介质为不同相态,左腔室(11)通液体介质,右腔室(8)通气体介质。

3.根据权利要求1所述的不同相态流股间的余压回收设备,其特征在于,高压进流孔(3)、高压出流孔(4)、低压进流孔(9)、和低压出流孔(10)均为流线型孔道。

4.根据权利要求1所述的不同相态流股间的余压回收设备,其特征在于,左腔室(11)和右腔室(8)为上下对称型腔;左侧的缸体型线由主曲线段I(12)、曲线过渡段I(13)和圆弧密封段I(14)依次连接而成,其中,主曲线段I(12)为圆弧形,圆弧所在圆的圆心与转子(5)中心重合;右侧的缸体型线由圆弧密封段II(15)、曲线过渡段II(16)和主曲线段II(17)依次连接而成。

5.根据权利要求4中所述的不同相态流股间的余压回收设备,其特征在于,缸体(1)的缸体型线的极径函数 为:

其中,r为所述转子(5)的半径; 为转子(5)的转角,且 为所述缸体(1)的缸体型线的极径函数,且 二阶连续; 为在右腔室内缸体型线的主曲线段II(17)的极径函数;h为在左腔室(11)内缸体极径函数的最大值,且h>r;θ0、θ1、θ2、θ3、θ4和θ5为逆时针方向将0~π型线分成6段曲线时每段曲线所跨的角度,取值:0°<θ0≤90,0°≤θ1<90°,0°≤θ2≤45°,0°≤θ3≤45°,0°<θ4<90°,0°<θ5≤80°;a0、a1、a2、a3、a4、a5、a6、a7、a8、a9、a10和a11为上述方程组的待求方程系数,满足如下连续条件:

6.根据权利要求5中所述的不同相态流股间的余压回收设备,其特征在于,右腔室内缸体型线主曲线段II(17)为类椭圆形型线,具体为:

椭圆型线:

简谐型线:

或,双谐型线:

其中R为类椭圆形曲线的长半径;r为类椭圆形曲线的短半径,短半径等于转子半径;ε=R/r,为长短半径之比。

7.根据权利要求1所述的不同相态流股间的余压回收设备,其特征在于,左腔室(11)和右腔室(8)为上下不对称型腔;左侧的缸体型线由第四圆弧密封段(27)、第四曲线过渡段(28)、第四主曲线段(29)、第一主曲线段(18)、第一曲线过渡段(19)和第一圆弧密封段(20)依次连接而成,其中,第一主曲线段(18)和第四主曲线段(29)均为圆弧形,且圆弧所在圆的圆心均与转子(5)中心重合;右侧的缸体型线由第二圆弧密封段(21)、第二曲线过渡段(22)、第二主曲线段(23)、第三主曲线段(24)、第三曲线过渡段(25)和第三圆弧密封段(26)依次连接而成。

8.根据权利要求7中所述的不同相态流股间的余压回收设备,其特征在于,缸体(1)的缸体型线的极径函数 为:

其中,r为所述转子(5)的半径; 为转子(5)的转角,且 为所述缸体(1)的缸体型线的极径函数,且 二阶连续; 为在右腔室内缸体型线的第二主曲线段(23)和第三主曲线段(24)的极径函数;h为左腔室(11)内缸体极径函数的最大值,且h>r;θ0、θ1、θ2、θ3、θ4、θ5、θ6、θ7、θ8、θ9、θ10和θ11为逆时针方向将0~π型线分成12段曲线时每段曲线所跨的角度,取值:0°<θ0≤90°,0°≤θ1<90°,0°≤θ2≤45°,0°≤θ3≤45°,0°<θ4<90°,0°<θ5≤80°,0°<θ6≤80°,0°<θ7<90°,0°≤θ8≤45°,0°≤θ9≤45°,0°≤θ10<90°,0°<θ11≤90°;a0、a1、a2、a3、a4、a5、a6、a7、a8、a9、a10、a11、a12、a13、a14、a15、a16、a17、a18、a19、a20、a21、a22、a23为上述方程组的待求方程系数,满足如下连续条件:

9.根据权利要求8中所述的不同相态流股间的余压回收设备,其特征在于,右腔室内缸体型线第二主曲线段(23)和第三主曲线段(24)均为类椭圆形型线,具体为:

椭圆型线:

简谐型线:

或,双谐型线:

其中,R为类椭圆形曲线的长半径;r为类椭圆形曲线的短半径,短半径等于转子半径;ε=R/r,为长短半径之比。

说明书

技术领域

本发明属于余压回收技术领域,涉及一种余压能回收设备,具体涉及一种不同相态流股间的余压回收设备。

背景技术

能源化工领域存在大量的高压流体,其所蕴含的可观余压能在流程中通常经减压阀直接释放,造成了大量的能量损失。某些场合,可利用流体的余压对不同相态流体进行增压,从而充分利用流体余压能,大幅降低系统功耗和生产成本。

现有的如中国专利(CN102865259A)公开了一种压力交换器,该压力交换器采用高压流体直接接触并增压低压流体,以高、低压水流的切向冲击力作为转子转动的动力,通过转子和端盖的间隙配合控制泄漏。该装置只能进行液体流股间的余压回收,且单机处理量小,结构较为复杂,加工和安装精度要求高,存在流体间掺混现象。

现有的如中国专利(ZL201020150791.3)公开了一种活塞式气体功量交换装置,该气体功量交换装置利用飞轮和电机辅助推动,直接从高压气体流股中回收功量。该装置只能进行气体流股间的余压回收,且结构复杂,运动部件较多,部件之间磨损较为严重,增加电机辅助推动,需要增大额外的功耗。

现有的余压能回收设备,均局限在同种相态流股间的余压回收设备。如以上所述的两种余压回收装置,前者只能进行液体介质间的余压回收,后者只能进行气体介质间的余压回收。这给余压回收技术的应用带来的较大的局限性。

发明内容

为了克服上述现有技术存在的缺陷,本发明的目的在于提供一种不同相态流股间的余压回收设备,该余压回收设备结构简单,易制作,操作性强,掺混易于控制,无柔性冲击,滑片和缸体的磨损较小,可用于不同相态流股间的余压回收。

本发明是通过以下技术方案来实现:

一种不同相态流股间的余压回收设备,包括缸体,在缸体1的内腔中设有转子,转子将内腔分割成左腔室和右腔室;左腔室的上、下两端分别与高压进流孔和低压出流孔相连通,右腔室的上、下两端分别与高压出流孔和低压进流孔相连通;所述转子上开有若干槽道,槽道内设有滑片,转子的转子型线为圆形;左腔室内缸体型线的主曲线段为圆弧形,右腔室内缸体型线的主曲线段为类椭圆形。

左腔室和右腔室处理的流体介质为不同相态,左腔室通液体介质,右腔室通气体介质。

高压进流孔、高压出流孔、低压进流孔、和低压出流孔均为流线型孔道。

左腔室和右腔室可为上下对称型腔,左侧的缸体型线由主曲线段I、曲线过渡段I和圆弧密封段I依次连接而成,其中,主曲线段I为圆弧形,圆弧所在圆的圆心与转子中心重合;右侧的缸体型线由圆弧密封段II、曲线过渡段II和主曲线段II依次连接而成。

由于缸体型线的对称性仅需研究0~π范围内型线即可。缸体的缸体型线分成6段进行分析,但并不排除分成其他数量。

缸体的缸体型线的极径函数 为:

其中,r为所述转子的半径; 为转子的转角,且 为所述缸体的缸体型线的极径函数,且 二阶连续; 为在右腔室内缸体型线的主曲线段II的极径函数;h为在左腔室内缸体极径函数的最大值,且h>r;θ0、θ1、θ2、θ3、θ4和θ5为逆时针方向将0~π型线分成6段曲线时每段曲线所跨的角度,取值:0°<θ0≤90°,0°≤θ1<90°,0°≤θ2≤45°,0°≤θ3≤45°,0°<θ4<90°,0°<θ5≤80°;a0、a1、a2、a3、a4、a5、a6、a7、a8、a9、a10和a11为上述方程组的待求方程系数,满足如下连续条件:

右腔室内缸体型线主曲线段II为类椭圆形型线,如椭圆型线: 简谐型线: 双谐型线: 等。其中,R为类椭圆形曲线的长半径;r为类椭圆形曲线的短半径(等于转子半径);ε=R/r,为长短半径之比。

左腔室和右腔室也可为上下不对称型腔。左侧的缸体型线由第四圆弧密封段、第四曲线过渡段、第四主曲线段、第一主曲线段、第一曲线过渡段和第一圆弧密封段依次连接而成,其中,第一主曲线段和第四主曲线段为圆弧形,二者圆弧所在圆的圆心均与转子中心重合。右侧的缸体型线由第二圆弧密封段、第二曲线过渡段、第二主曲线段、第三主曲线段、第三曲线过渡段和第三圆弧密封段依次连接而成。

缸体的缸体型线分成12段进行分析,当然并不排除分成其他数量。

缸体的缸体型线的极径函数 为:

其中,r为所述转子的半径; 为转子的转角,且 为所述缸体的缸体型线的极径函数,且 二阶连续; 为在右腔室内缸体型线的第二主曲线段和第三主曲线段的极径函数;h为左腔室内缸体极径函数的最大值,且h>r;θ0、θ1、θ2、θ3、θ4、θ5、θ6、θ7、θ8、θ9、θ10和θ11为逆时针方向将0~π型线分成12段曲线时每段曲线所跨的角度,取值:0°<θ0≤90°,0°≤θ1<90°,0°≤θ2≤45°,0°≤θ3≤45°,0°<θ4<90°,0°<θ5≤80°,0°<θ6≤80°,0°<θ7<90°,0°≤θ8≤45°,0°≤θ9≤45°,0°≤θ10<90°,0°<θ11≤90°;a0、a1、a2、a3、a4、a5、a6、a7、a8、a9、a10、a11、a12、a13、a14、a15、a16、a17、a18、a19、a20、a21、a22、a23为上述方程组的待求方程系数,满足如下连续条件:

右腔室内缸体型线第二主曲线段和第三主曲线段为类椭圆形型线,如椭圆型线: 简谐型线: 双谐型线: 等。其中,R为类椭圆形曲线的长半径;r为类椭圆形曲线的短半径(等于转子半径);ε=R/r,为长短半径之比。

与现有技术相比,本发明具有以下有益的技术效果:

本发明提供了一种不同相态流股间余压回收设备,通过滑片式结构,可实现的能量转化途径为:高压液体的压力能——转子和滑片的动能——低压气体的压力能,从而进行液体和气体流股之间的压力传递,实现高压液体增压低压气体的过程,使得高压液体的余压能的得到充分的回收再利用。同理,将气体侧进流和出流调换,液体侧的进流和出流调换,则可实现高压气体增压低压液体的过程。这对发展不同相态流股间的余压回收技术,降低生产系统功耗和成本,促进节能减排具有重要意义。

本发明所述的不同相态流股间的余压回收设备,可应用于不同相态流股间的余压回收,扩展了余压回收设备的应用领域。所述缸体的缸体型线二阶连续,即相互连接的任意两段型线在连接点处保持型线函数值、型线函数的一阶导数值和二阶导数值均相等,使得滑片与缸体内表面接触滑动时无柔性冲击,可减小滑片和缸体内表面的磨损,降低设备运转时滑片与缸体接触滑动时发出的工作噪声。同时,所述不同相态流股间的余压回收设备,结构简单,加工安装精度要求较低,易制作,操作性强,转子与缸体间的密封容易控制,流股间掺混较小。

附图说明

图1为本发明的不同相态流股间的余压回收设备的结构示意图;

其中,1为缸体;2为内腔;3为高压进流孔;4为高压出流孔;5为转子;6为滑片;7为槽道;8为右腔室;9为低压进流孔;10为低压出流孔;11为左腔室;

图2为本发明的不同相态流股间的余压回收设备的上下对称型腔的缸体型线示意图;

其中,12为主曲线段I;13为曲线过渡段I;14为圆弧密封段I;15为圆弧密封段II;16为曲线过渡段II;17为主曲线段II;

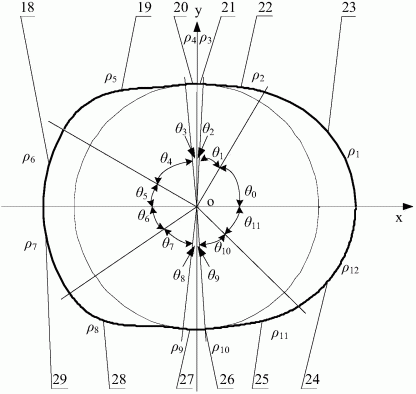

图3为本发明的不同相态流股间的余压回收设备的上下不对称型腔的缸体型线示意图;

其中,18为第一主曲线段;19为第一曲线过渡段;20为第一圆弧密封段;21为第二圆弧密封段;22为第二曲线过渡段;23为第二主曲线段;24为第三主曲线段;25为第三曲线过渡段;26为第三圆弧密封段;27为第四圆弧密封段;28为第四曲线过渡段;29为第四主曲线段。

具体实施方式

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

参见图1,一种不同相态流股间的余压回收设备,包括缸体1,在缸体1的内腔2中设有转子5,转子5将内腔2分割成左腔室11和右腔室8;左腔室11的上、下两端分别与高压进流孔3和低压出流孔10相连通,右腔室8的上、下两端分别与高压出流孔4和低压进流孔9相连通;所述转子5上开有若干槽道7,槽道7内设有滑片6,转子5的转子型线为圆形;左腔室11内缸体型线的主曲线段为圆弧形,右腔室8内缸体型线的主曲线段为类椭圆形。

所述的不同相态流股间的余压回收设备,左腔室11和右腔室8处理的流体介质为不同相态,左腔室11通液体介质,液体介质可压缩性非常小,故左腔室11设置为等截面流道。右腔室8通气体介质,气体介质可压缩性大,容腔变化设置地较为剧烈,故右腔室8设置为类椭圆形通道。

所述不同相态流股间的余压回收设备,高压进流孔3、高压出流孔4、低压进流孔9、和低压出流孔10均为流线型孔道。进、出流孔道与左腔室11和右腔室8流线型光滑过渡,可降低液体和气体在孔道流入或流出工作腔过程中的流动阻力,同时使液体进入左腔室11时近似垂直冲刷和作用于滑片6。

左腔室11和右腔室8可为上下对称型腔。参见图2,本发明的不同相态流股间的余压回收设备,左侧的缸体型线由主曲线段I12、曲线过渡段I13和圆弧密封段I14依次连接而成,其中,主曲线段I12为圆弧形,圆弧所在圆的圆心与转子5中心重合。右侧的缸体型线由圆弧密封段II15、曲线过渡段II16和主曲线段II17依次连接而成。

所述缸体1的缸体型线的圆弧密封段I14和圆弧密封段II15,增大了左腔室11和右腔室8之间的泄漏通道长度,可有效控制流体间的掺混,保证流体增压后的品质。缸体型线的主曲线段I12、曲线过渡段I13、圆弧密封段I14、圆弧密封段II15、曲线过渡段II16和主曲线段II17之间均为二阶连续,型线过渡较为光滑,使滑片6滑动时受力状况良好,降低滑片6滑动时的突变力。

由于缸体型线的对称性仅需研究0~π范围内型线即可。缸体1的缸体型线分成6段进行分析,但并不排除分成其他数量。

所述不同相态流股间的余压回收设备,缸体1的缸体型线的极径函数 为:

其中,r为所述转子5的半径; 为转子5的转角,且 为所述缸体1的缸体型线的极径函数,且 二阶连续; 为在右腔室内缸体型线的主曲线段II的极径函数;h为在左腔室11内缸体极径函数的最大值,且h>r;θ0、θ1、θ2、θ3、θ4和θ5为逆时针方向将0~π型线分成6段曲线时每段曲线所跨的角度,取值:0°<θ0≤90°,0°≤θ1<90°,0°≤θ2≤45°,0°≤θ3≤45°,0°<θ4<90°,0°<θ5≤80°;a0、a1、a2、a3、a4、a5、a6、a7、a8、a9、a10和a11为上述方程组的待求方程系数,满足如下连续条件:

右腔室内缸体型线第二主曲线段17为类椭圆形型线,如椭圆型线: 简谐型线: 双谐型线: 等。其中,R为类椭圆形曲线的长半径;r为类椭圆形曲线的短半径(等于转子半径);ε=R/r,为长短半径之比。

特殊的,以右腔室内缸体型线主曲线段II17的极径函数 为椭圆型线为例,r=100mm,R=130mm,h=125mm,ε=1.4,θ0=60°,θ1=27°,θ2=3°,θ3=5°,θ4=55°,θ5=30°时,有:

所述缸体1的缸体型线的极径函数 为:

左腔室11和右腔室8也可为上下不对称型腔。参见图3,本发明的不同相态流股间的余压回收设备,左侧的缸体型线由第四圆弧密封段27、第四曲线过渡段28、第四主曲线段29、第一主曲线段18、第一曲线过渡段19和第一圆弧密封段20依次连接而成,其中,第一主曲线段18和第四主曲线段29为圆弧形,二者圆弧所在圆的圆心均与转子5中心重合。右侧的缸体型线由第二圆弧密封段21、第二曲线过渡段22、第二主曲线段23、第三主曲线段24、第三曲线过渡段25和第三圆弧密封段26依次连接而成。

缸体1的缸体型线分成12段进行分析,当然并不排除分成其他数量。

所述不同相态流股间的余压回收设备,缸体1的缸体型线的极径函数 为:

其中,r为所述转子5的半径; 为转子5的转角,且 为所述缸体1的缸体型线的极径函数,且 二阶连续; 为在右腔室内缸体型线的第二主曲线段23和第三主曲线段24的极径函数;h为左腔室11内缸体极径函数的最大值,且h>r;θ0、θ1、θ2、θ3、θ4、θ5、θ6、θ7、θ8、θ9、θ10和θ11为逆时针方向将0~π型线分成12段曲线时每段曲线所跨的角度,取值:0°<θ0≤90°,0°≤θ1<90°,0°≤θ2≤45°,0°≤θ3≤45°,0°<θ4<90°,0°<θ5≤80°,0°<θ6≤80°,0°<θ7<90°,0°≤θ8≤45°,0°≤θ9≤45°,0°≤θ10<90°,0°<θ11≤90°;a0、a1、a2、a3、a4、a5、a6、a7、a8、a9、a10、a11、a12、a13、a14、a15、a16、a17、a18、a19、a20、a21、a22、a23为上述方程组的待求方程系数,满足如下连续条件:

右腔室内缸体型线第二主曲线段23和第三主曲线段24均为类椭圆形型线,如椭圆型线: 简谐型线: 双谐型线: 等。其中,R为类椭圆形曲线的长半径;r为类椭圆形曲线的短半径(等于转子半径);ε=R/r,为长短半径之比。

特殊的,以右腔室内缸体型线第二主曲线段23为椭圆型线为例,r=100mm,R=130mm,h=125mm,ε=1.4,θ0=60°,θ1=27°,θ2=3°,θ3=5°,θ4=55°,θ5=30°,θ6=34°,θ7=50°,θ8=6°,θ9=4°,θ10=42°,θ11=54°时,有:

所述缸体1的缸体型线的极径函数 为:

本发明的不同相态流股间的余压回收设备的工作原理为:

在左侧,高压液体从高压进流孔3进入左腔室11,液体压力作用于滑片6,同时高压流股冲刷滑片6,推动滑片6运动,并带动转子5转动,滑片6可在转子槽道7内滑动,在离心力的作用下贴紧缸体1内表面,液体流动至低压出流孔10排出,即左腔室11可实现流体的压力能转化为转子5和滑片6的动能;在右侧,气体从低压进流孔9进入右腔室8,转子5转动带动滑片6运动,滑片6推动流体在右腔室8内流动,随容腔的变化,工作腔截面积先增大后减小,对应气体的吸气过程和压缩过程,气体经压缩后压力增大,气体增压后从高压出流孔4排出,即右腔室8可实现转子5和滑片6的动能转化为流体的压力能。总的来说,能量转化途径为:高压液体的压力能—转子5和滑片6的动能—低压气体的压力能,通过该不同相态流股间的余压回收设备,实现高压液体增压低压气体的过程,实现流体余压的回收再利用。

综上所述,本发明公开的不同相态流股间的余压回收设备,包括缸体,转子、滑片,所述转子设置在缸体内腔室,在两侧分别形成左、右工作腔,转子上开有若干槽道,槽道内设置有滑片,左、右工作腔处理的流体介质为不同相态。左腔室内缸体线性的主曲线段为圆弧形,通液体介质,进、出流孔为流线型孔道;右腔室内缸体线性的主曲线段为类椭圆形,通气体介质,进、出流孔也为流线型孔道。

缸体内腔型线由若干圆弧密封段、五次曲线过渡段、圆弧主曲线段、椭圆主曲线段组成,相邻两段曲线二阶连续。类似的,当过渡曲线段为七次曲线时,可实现相邻两段曲线之间三阶连续;当过渡曲线段为九次曲线时,可实现相邻两段曲线之间四阶连续等等。过渡段曲线次数越高,可实现型线更高阶的连续性,可减小滑片6与缸体1间的磨损,改善滑片6滑动时的受力状况,降低设备运行时的工作噪音。

本发明所述的不同相态流股间的余压回收设备,该装置结构简单,易制作,操作性强,掺混易于控制,无柔性冲击,滑片6和缸体1的磨损较小,适用于不同相态流股间的余压回收。

一种不同相态流股间的余压回收设备专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0