专利摘要

本发明提供一种激光预制微织构辅助超声铣削工艺方法,包括激光预处理步骤以及超声辅助铣削步骤;激光预处理步骤包括:调整待加工材料的位置参数使整待加工材料的位置参数符合第一预定位置参数;产生激光束并调整激光束相对待加工材料的空间姿态;超声辅助铣削步骤包括:调整经过激光预处理的待加工材料的位置参数使整待加工材料的位置参数符合第二预定位置参数;控制超声刀具组件的超声振动;转动超声刀具组件并调整转动超声刀具组件相对经激光预处理的待加工材料的转动自由度;以及改变超声刀具组件与经激光预处理的待加工材料在X、Y、Z方向上的位置关系。本发明还涉及一种激光预制微织构辅助超声铣削加工系统。

权利要求

1.一种激光预制微织构辅助超声铣削工艺方法,其特征在于,包括以下步骤:

激光预处理;以及

超声辅助铣削;

所述激光预处理的具体内容包括:

调整待加工材料的位置参数使整待加工材料的位置参数符合第一预定位置参数;以及

产生激光束并调整激光束相对待加工材料的空间姿态,以在待加工材料上形成预制微织构;

所述超声辅助铣削的具体内容包括:

调整经过激光预处理的待加工材料的位置参数使整待加工材料的位置参数符合第二预定位置参数;

控制超声刀具组件(21)的超声振动;

转动超声刀具组件(21)并调整转动超声刀具组件(21)相对经激光预处理的待加工材料的转动自由度;以及

改变超声刀具组件(21)与经激光预处理的待加工材料在X、Y、Z方向上的位置关系。

2.一种激光预制微织构辅助超声铣削工艺的加工系统,其特征在于,包括多轴联动激光加工系统(1)及多轴联动超声辅助铣削加工系统(2),其中,所述多轴联动激光加工系统(1)用于对待加工材料进行激光预处理,以在待加工材料上形成预制微织构,所述多轴联动超声辅助铣削加工系统(2)用于对经激光预处理的待加工材料进行铣削;其中,所述多轴联动激光加工系统(1)包括第一运动控制单元(11)、三个第一直线运动轴(12)、至少一第一转动轴(13)、多波长高能激光器(14)、高速扫描振镜(15)、振镜控制单元(16)及激光预处理工作台(17);所述第一运动控制单元(11)用于控制三个第一直线运动轴(12)与第一转动轴(13)的运动,三个所述第一直线运动轴(12)分别为X向直线运动轴、Y向直线运动轴及Z向直线运动轴并设置在所述激光预处理工作台(17)上,用于驱动所述激光预处理工作台(17)在X、Y、Z方向上运动以调整待加工材料在激光预处理工作台(17)的位置参数使其与第一位置参数符合;所述第一转动轴(13)用于驱动激光预处理工作台(17)转动,以控制激光预处理工作台(17)的摆角;所述振镜控制单元(16)控制所述高速扫描振镜(15)工作以调整所述多波长高能激光器(14)产生的激光束的摆角;所述多轴联动超声辅助铣削加工系统(2)包括超声刀具组件(21)、超声控制单元(22)、第二运动控制单元(23)、超声辅助铣削工作台(24)及主轴(25);所述超声控制单元(22)用于控制所述超声刀具组件(21)的超声振动;所述第二运动控制单元(23)用于控制所述主轴(25)及所述超声辅助铣削工作台(24)的运动;所述主轴(25)用于驱动超声刀具组件(21)转动;所述超声辅助铣削工作台(24)上设有三个第二直线运动轴(26)及两个第二转动轴(27),所述三个第二直线运动轴(26)分别为X向直线运动轴、Y向直线运动轴及Z向直线运动轴,所述第二运动控制单元(23)控制第二直线运动轴(26)的运动以调整经激光预处理的待加工材料在所述超声辅助铣削工作台(24)的位置参数使其符合第二位置参数;所述第二运动控制单元(23)控制所述第二转动轴(27)转动,使所述超声辅助铣削工作台(24)转动以控制超声辅助铣削工作台(24)的摆角;所述主轴(25)上还设有三个第三直线运动轴,三个所述第三直线运动轴分别X向直线运动轴、Y向直线运动轴及Z向直线运动轴并驱动所述主轴(25)在X、Y、Z方向上运动以带动所述超声刀具组件(21)在X、Y、Z方向上的直线运动。

3.根据权利要求2所述的激光预制微织构辅助超声铣削工艺的加工系统,其特征在于:所述主轴(25)上还设有两个驱动电机,两个所述驱动电机用于控制所述主轴(25)的摆角。

4.根据权利要求2所述的激光预制微织构辅助超声铣削工艺的加工系统,其特征在于:所述多轴联动激光加工系统(1)还包括CCD探测仪(18)及吸尘装置(19),所述CCD探测仪(18)用于在激光加工过程中的图像采集,所述吸尘装置(19)用于吸收激光加工过过程中待加工材料产生的碎屑。

5.根据权利要求2所述的激光预制微织构辅助超声铣削工艺的加工系统,其特征在于:所述多轴联动超声辅助铣削加工系统(2)还包括排屑装置(28)、冷却循环装置(29)及工作温度控制装置(30),其中,所述排屑装置(28)用于排出所述多轴联动超声辅助铣削加工系统(2)在加工待加工材料时产生的碎屑和粉尘;所述冷却循环装置(29)用于冷却所述超声刀具组件(21)及所述主轴(25);所述工作温度控制装置(30)用于采集冷却超声刀具组件(21)及主轴(25)的工作温度,并在所述超声刀具组件(21)及所述主轴(25)的工作温度超过设定温度时,开启所述冷却循环装置(29)。

6.根据权利要求2所述的激光预制微织构辅助超声铣削工艺的加工系统,其特征在于:所述预制微织构包括竖向微槽阵列、斜槽阵列、方格阵列、圆孔阵列、曲线槽阵列以及横向微槽阵列。

说明书

技术领域

本发明涉及特种加工技术领域,尤其涉及一种激光预制微织构辅助超声铣削工艺方法及加工系统。

背景技术

随着制造技术的发展,硬脆材料在航空、航天、模具、光学以及半导体等领域展现出广阔的应用前景。工程陶瓷是典型的硬脆性材料,具有硬度高、耐高温、化学性能稳定以及绝缘性能好等优良特性,在航天航空、光学、电子、能源以及国防工业等领域应用广泛。硬脆材料元件常规切削加工非常困难,通常通过超精密研磨、抛光及超精密磨削加工获得,但该方式加工时间长,加工成本较高,需寻求一种多能场融合的先进复合加工工艺来解决这一加工难题。振动切削是一种脉冲切削方法,将振动频率提升至超声频,可提高该类技术的加工能力。超声加工作为20世纪初发展并开始应用于工业领域的一种非常有效的特种加工方法,可减小切削力和切削温度,减小刀具磨损,提高加工质量,拓展可加工材料范围,是硬脆性先进材料加工的有效方法之一,特别适合加工玻璃、陶瓷、石英、金刚石以及硅等各种硬脆材料。

振动辅助车削、钻削的加工范围有限,国内外已有研究比较多;而超声辅助铣削、磨削具有加工复杂三维特征的能力,应用前景广阔。依据现有文献报道,根据所用加工工具的不同,关于超声辅助铣削的研究可分为两大类,一是使用具有复杂刀具几何结构及参数的金属切削刀具在超声辅助的条件下加工各类材料(金属或非金属硬脆材料);二是使用固结金刚石刀具(电铸、电镀或烧结)超声辅助加工各类硬脆材料。超声辅助加工系统中可将超声运动(直线、扭转、弯扭等高频往复)附加于工件上;或通过超声刀柄传递至加工刀具。因使用金刚石刀具的超声辅助加工机理与普通砂轮磨削有相近之处,而宏观运动形式与常规铣削相同,故学术界称其为超声辅助磨削或超声辅助铣削,又有学者称其为超声辅助铣磨加工,本发明称该类工艺为超声辅助铣削加工。

1964年英国人Legge提出了使用烧结或电镀的金刚石刀具进行旋转超声加工,所谓旋转超声加工(RUM)是指将超声振动施加于旋转的工具,利用数控机床或加工中心执行加工操作。旋转超声辅助磨削(RUAG)常用到管状或圆柱型金属或合金基金刚石磨削工具,该类加工工艺通过来自刀具夹持系统的激励获得刀具与工件的相对振动。刀具系统的振动结合刀具与工件相对运动会形成不同的振动配置模式:侧面铣削和周面铣削。在每种切削配置条件下,磨粒的切削状态大幅度地改变,磨粒和工件的划擦接触会变为正弦曲线冲击式浸入工件材料。侧面铣削常用于通孔加工,周面铣削常用于各种难加工材料(如硬质合金和陶瓷)的加工,从诸多研究报道中可见:加工过程中力可降低10%至50%,孔质量改善很大。加工槽或型腔时,振动辅助也可能产生不利影响,垂直进给方向的刀具振动产生的撞击作用可产生表面裂纹;加工ZrO2陶瓷材料时,振动对表面纹理的影响非常显著,磨粒运动的冲击作用非常明显,振动对表面粗糙度产生了负面影响,但可降低加工凹槽边缘碎片产生的可能性。除了旋转超声辅助加工,超声辅助间歇进给加工镍基高温合金和陶瓷材料时,工件沿进给方向以振动,发现力降至43%,表面粗糙度约降至45%。

超声辅助铣削技术把超声振动耦合到铣削加工中来,可解决硬脆材料切削加工性差、效率低及加工质量差等难题,是一种典型复合加工方法,具有硬脆材料复杂三维工件的卓越加工能力。综上所述,与常规铣削相比,合理利用超声辅助铣削工艺进行硬脆材料加工,可显著提高加工质量与效率,明显降低加工能耗。但是,该方法还存在一些瓶颈问题:(1)加工效率很难大幅度提高:由于材料硬度高,脆性大,刀具耐磨性与韧性所限,适用切深和进给速度偏小;(2)刀具磨损严重:在加工超硬材料时刀具磨损严重,刀具寿命偏短,依赖补偿提高精度,工艺复杂,加工成本偏高,限制了其广泛应用。

发明内容

本发明提供一种用于解决上述技术问题的一种激光预制微织构辅助超声铣削工艺方法。

一种激光预制微织构辅助超声铣削工艺方法,包括以下步骤:

激光预处理;以及

超声辅助铣削;

所述激光预处理的具体内容包括:

调整待加工材料的位置参数使整待加工材料的位置参数符合第一预定位置参数;以及

产生激光束并调整激光束相对待加工材料的空间姿态,以在待加工材料上形成预制微织构;

所述超声辅助铣削的具体内容包括:

调整经过激光预处理的待加工材料的位置参数使整待加工材料的位置参数符合第二预定位置参数;

控制超声刀具组件的超声振动;

转动超声刀具组件并调整转动超声刀具组件相对经激光预处理的待加工材料的转动自由度;以及

改变超声刀具组件与经激光预处理的待加工材料在X、Y、Z方向上的位置关系。

本发明还提供一种激光预制微织构辅助超声铣削加工系统,包括多轴联动激光加工系统及多轴联动超声辅助铣削加工系统,其中,所述多轴联动激光加工系统用于对待加工材料进行激光预处理,以在待加工材料上形成预制微织构,所述多轴联动超声辅助铣削加工系统用于对经激光预处理的待加工材料进行铣削。

进一步地,所述多轴联动激光加工系统包括第一运动控制单元、三个第一直线运动轴、至少一第一转动轴、多波长高能激光器、高速扫描振镜、振镜控制单元及激光预处理工作台;所述第一运动控制单元用于控制三个第一直线运动轴与第一转动轴的运动,三个所述第一直线运动轴分别为X向直线运动轴、Y向直线运动轴及Z向直线运动轴并设置在所述激光预处理工作台上,用于驱动所述激光预处理工作台在X、Y、Z方向上运动以调整待加工材料在激光预处理工作台的位置参数使其与第一位置参数符合;所述第一转动轴用于驱动激光预处理工作台转动,以控制激光预处理工作台的摆角;所述振镜控制单元控制所述高速扫描振镜工作以调整所述多波长高能激光器产生的激光束的摆角。

进一步地,所述多轴联动超声辅助铣削加工系统包括超声刀具组件、超声控制单元、第二运动控制单元、超声辅助铣削工作台及主轴;所述超声控制单元用于控制所述超声刀具组件的超声振动;所述第二运动控制单元用于控制所述主轴及所述超声辅助铣削工作台的运动;所述主轴用于驱动超声刀具组件转动。

进一步地,所述超声辅助铣削工作台上设有三个第二直线运动轴及两个第二转动轴,所述三个第二直线运动轴分别为X向直线运动轴、Y向直线运动轴及Z向直线运动轴,所述第二运动控制单元控制第二直线运动轴的运动以调整经激光预处理的待加工材料在所述超声辅助铣削工作台的位置参数使其符合第二位置参数;所述第二运动控制单元控制所述第二转动轴转动,使所述超声辅助铣削工作台转动以控制超声辅助铣削工作台的摆角。

进一步地,所述主轴上还设有三个第三直线运动轴,三个所述第三直线运动轴分别X向直线运动轴、Y向直线运动轴及Z向直线运动轴并驱动所述主轴在X、Y、Z方向上运动以带动所述超声刀具组件在X、Y、Z方向上的直线运动。

进一步地,所述主轴上还设有两个驱动电机,两个所述驱动电机用于控制所述主轴的摆角。

进一步地,所述多轴联动激光加工系统还包括CCD探测仪及吸尘装置,所述CCD探测仪用于在激光加工过程中的图像采集,所述吸尘装置用于吸收激光加工过过程中待加工材料产生的碎屑。

进一步地,所述多轴联动超声辅助铣削加工系统还包括排屑装置、冷却循环装置及工作温度控制装置,其中,所述排屑装置用于排出所述多轴联动超声辅助铣削加工系统在加工待加工材料时产生的碎屑和粉尘;所述冷却循环装置用于冷却所述超声刀具组件及所述主轴;所述工作温度控制装置用于采集冷却超声刀具组件及主轴的工作温度,并在所述超声刀具组件及所述主轴的工作温度超过设定温度时,开启所述冷却循环装置。

进一步地,所述预制微织构包括竖向微槽阵列、斜槽阵列、方格阵列、圆孔阵列、曲线槽阵列以及横向微槽阵列。

由于上述技术方案的运用,本发明的激光预制微织构辅助超声铣削工艺方法及加工系统具有以下有益效果:

(1)经激光预制微织构,将超声铣削过程中工件材料结构由连续结构改变为离散结构,同时,激光高效预制微织构过程中实现了一定程度的材料预改性,有效改善了材料的切削加工性,降低材料的加工难度,可采用较大的进给速度和切削深度,进而大幅提高材料去除率,减小刀具负载,延长刀具寿命,降低了噪声,降低超声铣削过程中产生的机械载荷和热载荷。

(2)由于材料结构与性质的弱化,金刚石刀具磨粒与工件材料的作用周期中存在自然冷却过程,刀具与工件交互作用强度减弱,加工过程中机械载荷与热载荷降低,适当条件下,可采用气冷干式加工,实现绿色加工,扩大加工范围。可在激光预制微织构的基础上,合理超声铣削调控刀轴矢量,探寻最优的刀具与工件交互作用模式与材料去除特性,降低刀具磨损,进行高精度超声辅助多轴铣削。

(3)本发明思路新颖,可实现相应功能的结构配置多样化,能够满足不同应用需求,利用该装置进行加工时材料去除率可大幅提升,刀具负载降低,刀具磨损减轻,可延长刀具寿命。同时,可在适当条件下,采用气冷干式加工,有利于实现绿色加工,特别适合于工程陶瓷等难切削材料的高效精密加工,也可为其他工程材料的高效精密去除加工提供新的工艺思路。

附图说明

图1是本发明实施例所提供的激光预制微织构辅助超声铣削加工系统的结构方框图。

图2是本发明实施例所提供的激光预制微织构辅助超声铣削加工系统在加工产品时的立体结构示意图。

图3A和图3B分别是图2中的超声刀具组件的第一运动状态的立体状体示意图和俯视示意图。

图4A和图4B分别是图2中的超声刀具组件的第二运动状态的立体状体示意图和俯视示意图。

图5A-图5F均为预制微织构的材料的结构示意图。

图6为本发明激光预制微织构辅助超声铣削工艺方法的流程图。

具体实施方式

下面结合具体实施例对本发明进一步说明。

实施例1

请参阅图1,本发明所提供的激光预制微织构辅助超声铣削加工系统,包括多轴联动激光加工系统1及多轴联动超声辅助铣削加工系统2,其中,多轴联动激光加工系统1用于对待加工材料进行激光预处理,以在待加工材料上形成预制微织构,多轴联动超声辅助铣削加工系统2用于对经激光预处理的待加工材料进行铣削以形成需要的产品。预制微织构包括竖向微槽阵列、斜槽与进给方向成一定角度阵列、方格阵列、圆孔阵列、曲线槽阵列以及横向微槽阵列等形式(具体参阅图5A-图5F)。

多轴联动激光加工系统1包括第一运动控制单元11、三个第一直线运动轴12、至少一个第一转动轴13、多波长高能激光器14、高速扫描振镜15、振镜控制单元16及激光预处理工作台17。第一运动控制单元11用于控制三个第一直线运动轴12与第一转动轴13的运动。三个第一直线运动轴12分别为X向直线运动轴、Y向直线运动轴及Z向直线运动轴并设置在激光预处理工作台17上,用于驱动激光预处理工作台17在X、Y、Z方向上运动以调整待加工材料在激光预处理工作台17的位置参数使其与第一位置参数符合,该第一位置参数包括X向位置参数、Y向位置参数及Z向位置参数。第一转动轴13用于驱动激光预处理工作台17转动,以控制激光预处理工作台17的摆角,进而调整多波长高能激光器14产生的激光束相对于待加工材料的空间姿态,当然振镜控制单元16高速扫描振镜15工作也可以控制多波长高能激光器14产生的激光束相对于待加工材料的空间姿态。需要说明的是,高速扫描振镜15与激光预处理工作台17不会同时调整激光束相对于待加工材料的空间姿态。还需要说明的是,在使用多轴联动激光加工系统1对待加工材料预处理时,如果待加工材料的体积较大,在多波长高能激光器14产生激光束对待加工材料预处理时,需要使三个第一直线运动轴12带动激光预处理工作台17在X、Y、Z方向上运动,以调整待加工材料的位置,当然,如果待加工材的体积较小的话,则不需要。

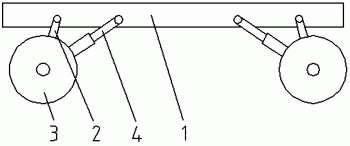

多轴联动超声辅助铣削加工系统2包括超声刀具组件21、超声控制单元22、第二运动控制单元23、超声辅助铣削工作台24及主轴25。超声控制单元22用于控制超声刀具组件21的超声振动。第二运动控制单元23用于控制主轴25及超声辅助铣削工作台24的运动。具体地,超声辅助铣削工作台24上设有三个第二直线运动轴26及两个第二转动轴27。三个第二直线运动轴26分别为X向直线运动轴、Y向直线运动轴及Z向直线运动轴,第二运动控制单元23控制第二直线运动轴26驱动超声辅助铣削工作台24在X、Y、Z方向运动以调整经激光预处理的待加工材料在超声辅助铣削工作台24的位置参数使其符合第二位置参数,第二位置参数包括X向位置参数、Y向位置参数及Z向位置参数;第二运动控制单元23控制第二转动轴27驱动超声辅助铣削工作台24转动,以控制超声辅助铣削工作台24的摆角,进而调整超声辅助铣削工作台24上的经激光预处理的待加工材料相对于与超声刀具组件21的转动自由度,调整超声辅助铣削工作台24上的经激光预处理的待加工材料相对于与超声刀具组件21的空间姿态。

主轴25用于驱动超声刀具组件21转动,主轴25上还设有三个第三直线运动轴(图未示出),三个第三直线运动轴分别X向直线运动轴、Y向直线运动轴及Z向直线运动轴并用于驱动主轴25带动超声刀具组件21在X、Y、Z方向上的直线运动,主轴25可以根据不同产品的加工需要带动驱动超声刀具组件21运动(如图3A与图3B所示)。

需要说明的是,在使用多轴联动超声辅助铣削加工系统2对经过激光预处理的材料铣削时,如果材需要改变材料相对于超声刀具组件21的X、Y、Z方向上的位置关系时,可以通过三个第二直线运动轴26驱动超声辅助铣削工作台24在X、Y、Z方向上运动进而改变材料在X、Y、Z方向的位置,或者通过三个第三直线运动轴驱动主轴25在X、Y、Z方向上运动进而改变超声刀具组件21在X、Y、Z方向上的位置。另外,主轴25在X、Y、Z方向上的运动与超声辅助铣削工作台24在X、Y、Z方向上的运动不会同时进行。

在本实施例中,主轴25还设有两个驱动电机(图未示出),驱动电机用于控制主轴25的摆角,进而调整经激光预处理的待加工材料相对于超声刀具组件21的转动自由度,即调整经激光预处理的待加工材料相对于超声刀具组件21的空间姿态。需要说明的,两个驱动电机与第二转动轴27不会同时工作,即主轴25与超声辅助铣削工作台24不会同时用于调整超声辅助铣削工作台24上的经激光预处理的待加工材料相对于与超声刀具组件21的空间姿态。

在本实施例中,多轴联动激光加工系统1还包括CCD探测仪18、吸尘装置19及其他辅助设备。CCD探测仪18用于在激光加工过程中的图像采集以便于对激光加工过程实时监控,吸尘装置19用于吸收激光加工过过程中待加工材料产生的碎屑。

在本实施例中,多轴联动超声辅助铣削加工系统2还包括排屑装置28、冷却循环装置29、工作温度控制装置30及其他辅助装置。其中,排屑装置28用于排出多轴联动超声辅助铣削加工系统2在加工待加工材料时产生的碎屑和粉尘;冷却循环装置29用于冷却超声刀具组件21及主轴25,以减轻刀具负载,较小刀具磨损,提高刀具寿命;工作温度控制装置30用于采集冷却超声刀具组件21及主轴25的工作温度,并在超声刀具组件21及主轴25的工作温度超过设定温度时,开启冷却循环装置29。

在本实施例中,多波长高能激光器14发出的激光束的运动参数是可调控的,通过合理调控激光束运动参数,控制激光加工深度,保证足够的待加工材料余量。

现在结合图1和图2以对本实施例的激光预制微织构辅助超声铣削加工系统的工作原进行说明:

在本实施例中,多轴联动激光加工系统1与多轴联动超声辅助铣削加工系统2独立运行,未进行在线智能化集成。将激光预处理与超声铣削加工独立分时段进行。

激光预处理工段:通过第一运动控制单元11控制第一直线运动轴12的运动以使待加工材的位置参数符合第一预定位置参数,然后多波长高能激光器14产生激光束,高速扫描振镜15调整激光束的摆角,以调整激光束与待加材料的相对空间姿态,进而在待加工材料上形成预制微织构。

超声铣削加工工段,通过第二运动控制单元23控制第二直线运动轴26的运动使经激光预处理的待加工材料的位置参数符合第二预定位置参数,然后超声控制单元22控制超声刀具组件21的超声振动,主轴25带动超声刀具组件21转动以及在X、Y、Z向的直线运动,以对经激光预处理的待加工材料进行超声铣削,同时第二运动控制单元23驱动第二转动轴27转动,以控制超声辅助铣削工作台24的摆角,进而调整经激光预处理的待加工材料与超声刀具组件21的空间姿态,以最终得到需要的产品。

实施例2

本实施例中的激光预制微织构辅助超声铣削加工系统的功能结构与实施例1中的激光预制微织构辅助超声铣削加工系统的功能结构基本相同。所不同的是,本实施例中的多轴联动激光加工系统1与多轴联动超声辅助铣削加工系统2进行在线集成,实现动态同步大范围匹配加工,待加工材料相对超声刀具的转动自由度由多轴联动超声辅助铣削加工系统2的超声辅助铣削工作台24的摆动实现,经激光预处理的待加工材料相对于激光束的空间姿态由激光束的摆动实现。

工作状态时,多轴联动激光加工系统1的激光束独立于超声铣削的运动控制,并且多轴联动激光加工系统1与多轴联动超声辅助铣削加工系统2保持一定的空间距离,同时,多轴联动激光加工系统1加工待加工材料的过程与多轴联动超声辅助铣削加工系统2加工经离散化处理的材料同步进行。

这种结构有利于提高加工效率,可在线修正激光参数与超声铣削参数,实时动态调整加工性能,经工艺规律探索和工艺优化,可实现特定材料的高效精密去除加工。

实施例3

在本实施例中的激光预制微织构辅助超声铣削加工系统的功能结构与实施例2中的激光预制微织构辅助超声铣削加工系统的功能结构基本相同。所不同的是,经激光预处理的待加工材料相对超声刀具的转动自由度由多轴联动超声辅助铣削加工系统2的主轴25的摆动实现,待加工材料相对于激光束的空间姿态由激光束的摆动实现。

相比于实施例2所示的结构,该结构更适于大尺寸结构工件的加工。

实施例4

在本实施例中的激光预制微织构辅助超声铣削加工系统的功能结构与实施例3中的激光预制微织构辅助超声铣削加工系统的功能结构基本相同。所不同的是,经激光预处理的待加工材料相对超声刀具的转动自由度由多轴联动超声辅助铣削加工系统2的超声辅助铣削工作台24的摆动实现,待加工材料相对于激光束的空间姿态由激光预处理工作台17的摆动实现。

实施例5

在本实施例中的激光预制微织构辅助超声铣削加工系统的功能结构与实施例3中的激光预制微织构辅助超声铣削加工系统的功能结构基本相同。所不同的是,经激光预处理的待加工材料相对超声刀具的转动自由度由多轴联动超声辅助铣削加工系统2的主轴25的摆动实现,待加工材料相对于激光束的空间姿态由激光预处理工作台17的摆动实现。

实施例6

本实施例中的激光预制微织构辅助超声铣削加工系统的功能结构与实施例1中的激光预制微织构辅助超声铣削加工系统的功能结构基本相同。所不同的是,本实施例中的多轴联动激光加工系统1中无激光预处理工作台17,三个第一直线运动轴12及第一转动轴13均附加于高速扫描振镜15。本实例需将激光系统组件智能集成于超声加工系统上,形成一整套可实现高效精密的激光预制微织构辅助超声铣削加工系统。

工作状态时,由控制系统发出信号,驱动动力机构,如直线电机、伺服电机等装置,执行激光束的移动与摆动,对材料进行前瞻性高效去除加工,随后在合理的工艺原则指导下,进行同步动态匹配超声铣削加。

本发明还提供一种激光预制微织构辅助超声铣削工艺方法,包括以下步骤:

激光预处理,该步骤的具体内容包括:

步骤S1:调整待加工材料的位置参数,使整待加工材料的位置参数符合第一预定位置参数;

步骤S2:产生激光束并调整激光束相对待加工材料的空间姿态,进而在待加工材料上形成预制微织构。

超声辅助铣削,该步骤的具体内容包括:

步骤S3:调整经过预加工材料的位置参数,使整待加工材料的位置参数符合第二预定位置参数;

步骤S4:控制超声刀具组件21的超声振动;

步骤S5:转动超声刀具组件21并调整转动超声刀具组件21的摆角,以控制转动超声刀具组件21相对经激光预处理的待加工材料的转动自由度;

步骤S6:改变超声刀具组件21与经激光预处理的待加工材料在X、Y、Z方向上的位置关系,以最终得到需要的产品。

激光预制微织构辅助超声铣削工艺方法及加工系统具有以下有益效果:

1、经激光预制微织构,将超声铣削过程中工件材料结构由连续结构改变为离散结构,同时,激光高效预制微织构过程中实现了一定程度的材料预改性,有效改善了材料的切削加工性,降低材料的加工难度,可采用较大的进给速度和切削深度,进而大幅提高材料去除率,减小刀具负载,延长刀具寿命,降低了噪声,降低超声铣削过程中产生的机械载荷和热载荷。

2、由于材料结构与性质的弱化,金刚石刀具磨粒与工件材料的作用周期中存在自然冷却过程,刀具与工件交互作用强度减弱,加工过程中机械载荷与热载荷降低,适当条件下,可采用气冷干式加工,实现绿色加工,扩大加工范围。可在激光预制微织构的基础上,合理超声铣削调控刀轴矢量,探寻最优的刀具与工件交互作用模式与材料去除特性,降低刀具磨损,进行高精度超声辅助多轴铣削。

3、本发明思路新颖,可实现相应功能的结构配置多样化,能够满足不同应用需求,利用该装置进行加工时材料去除率可大幅提升,刀具负载降低,刀具磨损减轻,可延长刀具寿命。同时,可在适当条件下,采用气冷干式的冷却循环系统进行加工,有利于实现绿色加工,特别适合于工程陶瓷等难切削材料的高效精密加工,也可为其他工程材料的高效精密去除加工提供新的工艺思路。

以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,除上述实施例外,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

一种激光预制微织构辅助超声铣削工艺方法及加工系统专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0