IPC分类号 : D06P1/94,D06P1/16,D06P1/38,D06P3/00,D06P5/02,D06P5/06

专利摘要

本发明公开了一种在超临界二氧化碳流体中对天然纤维进行染色加工的方法。将天然纤维纺织品置于分散活性染料呈溶解态的超临界二氧化碳染色单元中,使染料在纤维上均匀吸附并在纤维中进行充分扩散,再在压力为1.0~6.0MPa二氧化碳气体介质和固色催化剂存在的条件下,实现染料在纤维上的催化固着。由于该方法对染料的上染和固色反应采取分别在不同单元及条件下进行的加工方式,避免了染、固色同浴时流体中大量未上染染料与固色催化剂间的副反应,提高了染料的回收利用率,同时也提高了固色反应阶段中催化剂对纤维上染料的催化固色效率等。本发明的技术方法具有固色效率及染料利用率高,工艺简单,绿色环保等优点。

说明书

技术领域

本发明涉及一种在超临界二氧化碳流体中的天然纤维染色方法,特别涉及一种在超临界二氧化碳流体中采用分散活性染料对天然纤维实行染料上染与固色反应分别进行的染色方法,属纺织染整技术领域。

背景技术

超临界二氧化碳流体是一种绿色、环保的流体介质,以其代替传统水浴对纤维纺织品进行染色加工,具有环保、清洁生产的特点,以及突出的节能降耗效应,对改变传统纺织印染行业对水资源消耗高、排污量大、环境污染严重等现状具有重要意义。

目前,合成纤维纺织品如涤纶、锦纶、醋酯、腈纶,以及传统水浴难染色的丙纶等,在超临界二氧化碳流体中采用疏水性分散染料可获得满意的染色效果。然而,占市场份额较大的亲水性天然纤维,如棉、真丝、羊毛等纤维纺织品的超临界CO2流体染色,至今仍存在较多尚需解决的技术性难题(参见文献:超临界流体染色技术的历史、现状和前景[J].国外纺织技术:纺织针织服装化纤染整,2004(3):15-27)。多年来,国内外的研究者利用不同手段从不同的技术途径及方法,对其进行了广泛的研究(参见文献:Dyeing with supercritical carbon dioxide. Textilveredlung,28(3) (1993),pp.38-40;Dyeing of modified cotton fibres with disperse dyes from supercritical carbon dioxide Lewis J Soc Dyers Colour 114 5/6 (1998), pp. 169–173;Dyeing natural fibres with disperse dyes in supercritical carbon dioxide. Text Res J. 64 7 (1994), pp. 371–374;真丝织物的TCT改性及其在超临界CO2中的染色[J].丝绸,2005(7):32-34; Dyeing wool without water—possibilities and limits of supercritical CO2. In: Wenclawiak B, Padberg S, editors. 4th International Symposium Extraction for Sample Preparation–SFE–(X)SE–SPME—Book of abstracts 1999. Siegen: University GH of Siegen; 1999. p. 29–30;DE 39 06 724 A1;WO 01/04410 A1)。其中,研究和开发具有良好染色性能的分散活性染料,是实现超临界二氧化碳流体中天然纤维纺织品染色的可行途径之一。分散活性染料的染料母体具有分散染料的疏水性特点,可有效保证染料在超临界CO2流体中的良好溶解性;同时在其分子结构上连接的反应性活性基,在一定条件下可与天然纤维上的官能团反应,从而实现染料与纤维以共价键结合并固着的目的。

然而,与传统水浴染色系统相比,由于超临界二氧化碳流体属于疏水性介质,因而在常规水浴中容易实现的(天然)纤维膨胀、染料的扩散及采用碱剂促进固色反应等,则在超临界二氧化碳流体中难以实现。因而在超临界二氧化碳流体染色过程中,如何打开纤维大分子链间的氢键,以及如何提高染料活性基与纤维上官能团的反应,是超临界二氧化碳流体中天然纤维采用分散活性染料染色获得满意染色效果的关键。因而往往需大量采用各类溶剂(一般为所染纺织品重量的30%~50%或以上)或其它润湿膨化剂、纤维改性剂等对亲水性天然纤维纺织品进行预处理,以帮助纤维膨化、提高染料的上染,或对纤维进行氨化改性,提高染料在纤维上的固着率(参见文献:Dyeing Cellulose Fibers with Reactive Disperse Dyes in Supercritical Carbon Dioxide. Textile Research Journal, 72(3) (2002), pp. 240-244;Dyeing of natural and synthetic textiles in supercritical carbon dioxide with disperse reactive dyes. J. Supercrit. Fluid 40 (2007), pp. 470–476;A significant approach to dye cotton in supercritical carbon dioxide with fluorotriazine reactive dyes. J. Supercrit. Fluid 40(3) (2007), pp. 477–484;CN 1310257)。此外,中国发明专利(CN101091017,CN101091018)公开了有利于染料固色的技术方案,为提高均三嗪类染料活性基与纤维上官能团的反应性,在亲水性天然纤维经润湿膨化剂充分预处理后,通过向超临界二氧化碳流体中加酸的方式使染料活性基离子化,以提高活性基中心碳原子上的正电性,使染料与纤维间的亲核取代反应更容易进行。然而,使用大量溶剂或有机类润湿膨化剂对纤维预处理需要耗时较长,而且在纤维上的残留物需要进一步处理,同时剩余溶剂或助剂需分离回收,增加了工艺的复杂性,也延长了工艺流程,此外对加工设备的防爆安全提出了更高要求。纤维经改性剂改性后虽然可提高染料的固着率,但也可能改变天然纤维原有的天然品质,影响其服用性能。在超临界二氧化碳流体中加酸,虽可使染料活性基与纤维间的固色反应更容易进行,但也使染料在超临界二氧化碳流体中的溶解度降低,从而影响到染料在纤维上的上染量和得色量,而且质子化后分散活性染料在疏水性流体中的利用率也会下降;此外酸化后的超临界二氧化碳流体对设备的耐腐蚀性也提出了更高要求;同时要获得较好的染色效果,其染色加工时间往往较长(4小时或更长),表明酸对固色反应的促进作用,仍不够理想。

因而,如何提高超临界二氧化碳流体中各类活性基团(尤其是一氯均三嗪、二氯均三嗪型以及乙烯砜型分散活性染料等)在棉、麻等纤维素纤维以及/或天然蛋白质纤维上的反应性,提高固色效率,以及降低染色温度、缩短处理时间等,对彻底实现天然纤维的超临界二氧化碳清洁染色加工具有非常重要的意义。

发明内容

本发明的目的是为了克服现有技术存在的不足,提供一种能有效提高在超临界二氧化碳流体中对天然纤维进行分散活性染料染色和固色的效率及染料的利用率的染色方法。

实现本发明目的所采用的技术方案是提供一种在超临界二氧化碳流体中天然纤维的染色方法,包括如下步骤:

(1)将天然纤维纺织品置于超临界二氧化碳染色单元中,染色单元中的分散活性染料呈溶解态,在压力为7.0MPa~30.0MPa,温度为40℃~80℃的条件下,处理30min~180min,使染料在纤维上均匀吸附并在纤维中进行充分扩散,完成染料在纤维上的上染过程;

(2)对上述染色单元进行减压放空和染料回收操作后,取出完成染料上染的天然纤维纺织品,将其置于固色单元中,在二氧化碳气体介质和存在的条件下,固色催化剂与天然纤维纺织品上的分散活性染料充分接触,进行催化反应;催化反应温度为60℃~160℃,反应时间为20min~120min;所述固色单元中,二氧化碳气体介质的压力为1.0MPa~6.0Mpa;所述的固色催化剂为三乙烯二胺,或其易升华的衍生化合物。

所述活性分散染料的活性基为乙烯砜、乙烯基、均三嗪型、烟酸类结构,或它们的衍生化合物。

所述固色单元中,所含固色催化剂为0.1g/L~20g/L。

由于上述技术方案的运用,本发明与现有技术相比具有的优点是:在超临界二氧化碳流体中对天然纤维采用分散活性染料染色时,由于对染料的上染与固色反应采取分别在不同单元及条件下进行的加工方法,可有效避免染、固色同浴时流体中大量未上染染料与固色催化剂间的副反应,因而有利于上染阶段流体中溶解染料在纤维上的充分上染,尤其利于流体中剩余分散活性染料的回收和重复利用,提高了染料的利用率;更为重要的是提高了固色反应阶段中固色催化剂的利用率及对纤维上染料的催化固色效率;同时,还避免了大量溶剂或其它润湿膨化剂的使用,对简化工艺及工艺的环保性和安全性等具有显著优点。因此,本发明技术方案在天然纤维的超临界二氧化碳流体无水染色生产中具有非常广阔的应用前景。

附图说明

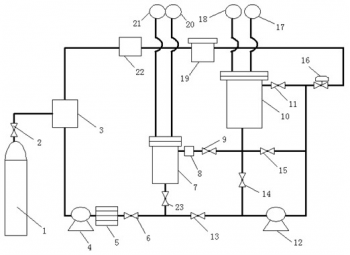

图1是本发明实施例提供的超临界二氧化碳流体中织物染色的系统原理图。

图1中:1、CO2 钢瓶;2(6,9,11,13,14,15,23)、截止阀;3、冷凝器;4、加压泵;5、预热器;7、固色釜;8、过滤器;10、染色釜;12、柱塞式循环泵;16、微调阀; 17(20)、温度计;18(21)、压力表;19、分离釜;22、净化器。

具体实施方法

以下结合附图和实施例对本发明技术方案作进一步描述。

实施例一

本实施例所采用的被染纤维纺织品为纯棉机织物(102.0g/m2),染色前经给湿处理(含湿率为100%);所用染料为分散活性红染料(含一个乙烯基活性基团,由台湾永光化学品有限公司提供,o.m.f为0.3%)。

参见附图1所示,本实施例所采用的超临界二氧化碳流体的织物染色步骤为:先将待染织物平整、均匀,呈松式状态卷绕在染色经轴上,然后在卷绕织物外层套上事先准备好的无缝编织网状包布。开启染色釜10,将上述卷有织物的经轴及预定量染料粉末置于染色釜10中,然后密闭染色釜10。对系统进行良好排空后,关闭微调阀16和截止阀23、9、15,开启截止阀2、6、13、14、11,根据预定的染料上染工艺流程及参数,启动由CO2气瓶1、冷凝器3、加压泵4、预热器5在内的加压系统对染料上染循环系统增压和流体预热,并经染色釜体外置加热带对系统流体升温,并使染色釜10内的染料充分溶解。当染料上染循环系统内温度达到80℃、压力达到23Mpa后,加压泵4停泵,并关闭截止阀6,待染料上染系统中压力平衡后,开启染色循环回路中的柱塞式循环泵12。使溶解染料随流体循环,并与织物充分接触上染。染料上染过程中流体循环时间间隔为流体静态处理每10min循环1min。在静态及流体循环条件下溶解染料通过自身的分子热运动及流体传质过程与织物充分接触,并在纤维上完成吸附上染和扩散过程。

保温保压染色完成后,开启微调阀16对系统泄压,利用由分离釜19、净化器22、冷凝器3等组成的分离回收系统对染料上染循环系统中的染料及流体进行分离和回收。泄压结束并经放空后,开启染色釜10的密封盖出布。

参照上述操作步骤,将完成染料上染的上述棉织物与2.88g的固色催化剂三乙烯二胺置于固色釜(体积为0.5L)7中,密封并关闭微调阀16和截止阀14。开启截止阀23、9、15,6,对由固色釜7,循环泵12,截止阀9、15、13和23组成的固色循环系统加压。当染料固色循环系统内温度达到140℃、压力达到6.0Mpa后,关闭加压泵4和截止阀6,启动循环泵12,利用溶解态的固色催化剂对织物上的上染染料与纤维官能团进行固色反应处理60min。结束后泄压,对系统中的CO2气体及残余固色催化剂进行回收,并将上述完成染料固色后的棉织物用于染料固着情况的分析测试。

此外,本实施例同时也采用传统水浴染色法进行对照试验,其染色工艺条件为:0.3% (o.m.f.)分散活性红染料,20.0 g L-1 Na2SO4,20ml L-1乙醇,15.0 g L-1NaCO3,浴比1:50;25℃入染,10 min后加盐促染,然后以1.0℃ min-1升温到60℃,保温30min后以1℃/min升温至80℃,加入Na2CO3保温30min,然后降温至60℃保温10min。染、固色样品经冷水充分清洗后晾干,以用于分散活性红染料在棉织物上的固着效率分析测试。

参照上述处理步骤及工艺,经本实施例方法及传统水浴染色加工后棉织物上分散活性红染料的固着分析测试及其结果如下。

为分析织物上染料的固着率,将固色棉织物在脂肪提取器中采用丙酮萃取法,于81℃、30min的条件下对未固着的浮色染料进行萃取。并利用织物萃取前后表面色深值(K/S)之比来评价染料在织物上的固着情况。Fix(%)为染料在织物上的固色效率,其固色效率计算公式为:

其中, 为试样萃取后的平均表面色深值(分别为织物正反面的头尾、边中、内中外的算术平均值),n为测量的总次数(n=12),(K/S)i,λmax为在最大特征吸收波长处(λmax) i次测量(采用Ultrascan PRO型自动测色配色仪测试,HunterLab. Ltd,美国;试样折叠8层)的表面色深值(K/S值); 为试样萃取前的平均表面色深值。

表1是采用本实施例所述的方法,对纯棉机织物采用分散活性红染料(o.m.f为0.3%)进行染色加工的实验结果。

表1

由表1所示的测试结果可看出,与传统水浴染、固色法相比,采用本实施例方法可有效提高分散活性红染料在棉织物上的固色效率,其固色效率可达78.8%。因而也可有效地提高织物上染料的利用率,同时也大大降低了纤维上因未固着染料而引起的浮色,这也有利于提高染色织物的干、湿摩擦牢度和耐洗牢度等。此外,由于传统水浴染、固色法中所采用的浴比远小于本实施例中的浴比,故染、固色织物在萃取前后其色泽相对较深。

实施例二

本实施例采用分散活性红染料(含一个乙烯基活性基团,由台湾永光化学品有限公司提供,o.m.f为0.3%)对干态纯棉机织物(102.0g/m2)进行染、固色加工。染料上染工艺条件为23.0MPa超临界二氧化碳流体,流体静态染色每10min后循环1min,染色温度为80℃,总上染时间为120min;固色工艺条件为5.0MPa、140℃、固色催化剂三乙烯二胺用量为2.88g/L、固色处理时间为60min。

采用分散活性红染料对干态纯棉机织物进行上染、固色同浴对照试验,固色时系统压力为23.0MPa,其它染、固色条件同上。

按实施例1的方法,对纯棉机织物(102.0g/m2)在上述条件下分别进行染、固色加工处理,其具体步骤和其它条件如实施例1所述。

表2是采用本实施例所述的方法,对纯棉机织物采用分散活性红染料(o.m.f为0.3%)进行染色加工的实验结果。

表2

由表2所示的数据可以看到,在超临界二氧化碳流体中分散活性红染料在干态纯棉机织物也可上染,并在催化剂的帮助下能发生一定程度的固色反应,从而获得一定色泽。而且采用染料上染与固色分浴进行时,纤维上染料的固色效率明显高于染、固色同浴时的结果。由于染、固色同浴时催化固色剂可与流体中溶解染料形成鎓离子过渡化合物,从而减少了对纤维上染料的催化固色作用,因而也降低了上染染料的固色效率。此外,将此类反应性染料的上染、固色分别在不同单元及条件下进行,也可利于将残余染料的进行续染或有效回收利用,提高染料的利用率。

实施例三

本实施例采用分散活性红染料(含一个乙烯基活性基团,由台湾永光化学品有限公司提供,o.m.f为0.3%)对干态纯棉机织物(102.0g/m2)分别进行上染、固色加工。染料上染工艺条件为23MPa超临界二氧化碳流体、流体静态染色每10min后循环1min、染色温度为80℃、总上染时间为120min;固色工艺条件为23.0MPa、140℃、固色催化剂三乙烯二胺用量为2.88g/L、固色处理60min。此外,在上述染、固色条件下,同时进行无固色催化剂的空白试验。

按实施例1的方法,对干态纯棉机织物(102.0g/m2)在上述条件下分别进行染料上染和固色加工处理,其具体步骤和其它条件如实施例1所述。

表3是采用本实施例所述的方法,对纯棉机织物采用分散活性红染料(o.m.f为2.0%)进行染色加工的实验结果。

表3

由表3所示的数据可以看到,在固色催化剂存在条件下,纤维上染料与纤维的反应性可得到提高,其固色效率得到了明显提高。因而在相同上染及固色条件下,固色催化剂可提高织物上染料的固着量,获得更深的色泽。

实施例四

本实施例采用分散活性红染料(含一个乙烯基活性基团,由台湾永光化学品有限公司提供,o.m.f为0.3%)对湿态(含湿率为100%)纯棉机织物(102.0g/m2)进行上染、固色加工。染料上染工艺条件为23MPa超临界二氧化碳流体、流体静态染色每10min后循环1min、染色温度为80℃、总上染时间为120min;固色工艺条件为2.0MPa、140℃、固色催化剂三乙烯二胺用量为2.88g/L、固色处理60min。

按实施例1的方法,对湿态纯棉机织物(102.0g/m2)在上述条件下分别进行染料上染和固色加工处理,其具体步骤和其它条件如实施例1所述。

表4是采用本实施例所述的方法,对纯棉机织物采用分散活性红染料(o.m.f为0.3%)进行染色加工的实验结果。

表4

由表4所示的数据可以看到,对于在上染阶段含湿率为100%的湿态棉织物,采用压力为2.0MPa的CO2系统固色时,其固色效率可达到98.3%。在织物上可获得较好的色泽浓度。这可能在低压力的CO2系统中,催化剂的催化效率更高所致,也可能是由于染料在纤维上的成键稳定性提高所致。

实施例五

本实施例采用分散活性红染料(含一个乙烯基活性基团,由台湾永光化学品有限公司提供,o.m.f为0.3%)对湿态(含湿率为100%)纯棉机织物(102.0g/m2)进行上染、固色加工。染料上染工艺条件为20MPa超临界二氧化碳流体、流体静态染色每10min后循环1min、染色温度为80℃、总上染时间为120min;固色工艺条件为6.0MPa、140℃、固色催化剂三乙烯二胺用量为1.44g/L、固色处理20min。

按实施例1的方法,对湿态纯棉机织物(102.0g/m2)在上述条件下分别进行染料上染和固色加工处理,其具体步骤和其它条件如实施例1所述。

表5是采用本实施例所述的方法,对纯棉机织物采用分散活性红染料(o.m.f为0.3%)进行染色加工的实验结果。

表5

由表5所示的数据可以看到,对于含湿率为100%的湿态棉织物,经分散活性红上染后,在压力为6.0MPa的CO2系统中经催化固色处理20min时,其固色效率可达到77.7%。可见在催化剂的催化固色条件下,采用较短的固色时间也可获得较好的固色效果。

实施例六

本实施例采用分散活性红染料(含一个一氯均三嗪活性基团,由C.I.分散红17改性而来,o.m.f为1.0%)对干态纯棉机织物(102.0g/m2)进行染色加工。染料上染工艺条件为20.0MPa超临界二氧化碳流体、流体静态染色每10min后循环1min、染色温度为60℃、总上染时间为60min;固色工艺条件为20.0MPa、60℃、固色催化剂选用三乙烯二胺,用量为0.2g/L、固色处理60min。

按实施例1的方法,对干态纯棉机织物(102.0g/m2)在上述条件下分别进行染料上染和固色加工处理,并做上染、固色同浴进行及无固色催化剂处理的空白对照实验,其具体步骤和其它条件如实施例1所述。

表6是采用本实施例所述的方法,对纯棉机织物采用分散活性红染料(o.m.f为1.0%)进行染色加工的实验结果。

表6

由表6所示的数据可以看到,对于含一氯均三嗪活性基团的分散活性红染料,在60℃的中温超临界CO2流体中,其与纤维的反应性低,故固色效率不高。当在染料上染、固色同浴和催化剂存在条件下时,染料在纤维上的固色效率可达到66.7%,出现了显著提高。而当将染料上染和随后的固色反应分别在不同单元及条件下进行时,催化剂对染料在纤维上的催化固色效率提高也非常明显,可达到88.9%。因而,催化剂的存在,可加快纤维上染料与纤维的反应,提高固色效率;同时将染料上染与固色分别进行时,更有利于提高催化剂的催化效率。

由上述1~6实施例可以看出,本发明对超临界二氧化碳流体中天然纤维的分散活性染料染色,采用染料上染和染料与纤维固色反应分别在不同单元及条件下进行的方法,可有效提高固色催化剂的催化效率和染料在纤维上的固色效率,有利于上染阶段残余染料的再利用等。因而与现有技术相比,本发明方法具有对含活性基团的分散活性染料利用率高,染料固色效率可显著达到改善的优点,且工艺简单,操作方便,因而其应用前景非常广阔。

在超临界二氧化碳流体中天然纤维的染色方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0