专利摘要

一种重油裂化反应器和使用该重油裂化反应器的重油裂化方法,该重油裂化反应器包括预提升段、床层反应段、提升管反应段、沉降段和汽提段,其中,预提升段的直径和提升管反应段的直径都小于床层反应段的直径,预提升段与床层反应段之间通过沿着从预提升段到床层反应段的方向扩径的扩径段连通,床层反应段与提升管反应段之间通过沿着从床层反应段到提升管反应段的方向缩径的缩径段连通,汽提段位于沉降段的下方,并且汽提段的顶部与沉降段连通,提升管反应段贯穿汽提段且一端位于沉降段内,提升管反应段位于沉降段内的端部设置有气固分离装置。根据本发明的重油裂化反应器能够减轻甚至防止床层反应段内形成结焦,并提高轻质油品的收率。

权利要求

1.一种重油裂化反应器,该重油裂化反应器包括预提升段(1)、床层反应段(2)、提升管反应段(3)、沉降段(4)和汽提段(5),其特征在于,所述预提升段(1)的直径和所述提升管反应段(3)的直径都小于所述床层反应段(2)的直径,所述预提升段(1)与所述床层反应段(2)之间通过沿着从所述预提升段(1)到所述床层反应段(2)的方向扩径的扩径段连通,所述床层反应段(2)与所述提升管反应段(3)之间通过沿着从所述床层反应段(2)到所述提升管反应段(3)的方向缩径的缩径段连通,所述汽提段(5)位于所述沉降段(4)的下方,并且所述汽提段(5)的顶部与所述沉降段(4)连通,所述提升管反应段(3)贯穿所述汽提段(5)且一端位于所述沉降段(4)内,所述提升管反应段(3)位于所述沉降段(4)内的端部设置有气固分离装置(7)。

2.根据权利要求1所述的重油裂化反应器,其中,所述预提升段(1)与所述床层反应段(2)的直径之比为1:1.1-6。

3.根据权利要求1或2所述的重油裂化反应器,其中,所述扩径段的内壁与垂直方向的夹角为10-60°。

4.根据权利要求1所述的重油裂化反应器,其中,所述提升管反应段(3)与所述床层反应段(2)的直径之比为1:1.5-8。

5.根据权利要求1或4所述的重油裂化反应器,其中,所述床层反应段(2)的长径比为1-15:1,所述提升管反应段(3)的长径比为2-30:1。

6.根据权利要求1或4所述的重油裂化反应器,其中,所述缩径段的内壁与所述垂直方向的夹角为10-60°。

7.根据权利要求1所述的重油裂化反应器,其中,所述提升管反应段(3)、所述沉降段(4)和所述汽提段(5)同轴设置。

8.根据权利要求1或7所述的重油裂化反应器,其中,所述提升管反应段(3)与所述汽提段(5)的直径之比为1:1.5-8,所述汽提段(5)与所述沉降段(4)的直径之比为1:1-2。

9.根据权利要求1所述的重油裂化反应器,其中,所述重油裂化反应器还包括喷嘴(6),所述喷嘴(6)设置于所述床层反应段(2)和/或所述扩径段的侧壁上。

10.根据权利要求9所述的重油裂化反应器,其中,所述重油裂化反应器设置有多层喷嘴(6),且至少一层喷嘴(6)设置在所述扩径段的侧壁上。

11.根据权利要求9所述的重油裂化反应器,其中,所述喷嘴(6)的层数为2-4,且每层的喷嘴数为3-10。

12.根据权利要求9-11中任意一项所述的重油裂化反应器,其中,所述喷嘴(6)包括喷射管(61)和套管(62),沿着所述喷射管(61)内的物流流向,所述喷射管(61)依次包括混合段(611)、输送段(612)和喷头(613),所述混合段(611)的内径大于所述输送段(612)的内径,所述输送段(612)和所述喷头(613)容纳在所述套管(62)内,并且所述套管(62)的内壁与所述输送段(612)和所述喷头(613)的外壁之间具有间隙,所述混合段(611)设置有蒸汽入口(614)和重油入口(615),所述喷头(613)的侧部设置有开口(616),所述喷头(613)的顶部设置有开(617),所述套管(62)的侧部设置有蒸汽入口(621),所述套管(62)的顶部设置有喷嘴开(622)。

13.根据权利要求12所述的重油裂化反应器,其中,所述喷射管(61)还包括缩径段(618),所述缩径段(618)设置在所述混合段(611)和所述输送段(612)之间。

14.根据权利要求12所述的重油裂化反应器,其中,所述混合段(611)内设置有分散装置(63),所述分散装置(63)将所述混合段(611)分成两个相互连通的区域。

15.根据权利要求14所述的重油裂化反应器,其中,在所述混合段(611)内,所述分散装置(63)靠近所述输送段(612)的一端。

16.根据权利要求12所述的重油裂化反应器,其中,沿着所述喷射管(61)内的物流流向,所述喷头(613)依次包括扩径区域(619)和缩径区域(620),喷头(613)侧部的开(616)设置在所述扩径区域(619)的侧壁上。

17.根据权利要求16所述的重油裂化反应器,其中,沿着所述喷射管(61)内的物流流向,所述套管(62)的顶部为缩径段,而且所述缩径区域(620)的侧壁与所述套管(62)的顶部的侧壁平行。

18.使用权利要求1-17中任意一项所述的重油裂化反应器的重油裂化方法。

说明书

技术领域

本发明涉及一种重油裂化反应器,以及使用该重油裂化反应器进行重油裂化的方法。

背景技术

我国是贫油富煤的国家,原油日趋重质化、劣质化,有些原油中的重质组分残炭和金属含量均很高,用传统的加工方法很难高效地对其进行综合利用。目前处理重质油常用的工艺是延迟焦化,反应器为焦化塔,高温重油进入反应器,在较高反应温度和较长反应时间的条件下,使重油发生深度热转化反应,生成焦化气体、焦化汽油、焦化柴油、重质馏分油(焦化蜡油)和石油焦。反应器发生反应时存在气液固三相。该工艺中,由于重质油需要在高温下经过较长的时间通过热裂化生成较轻的油品,因此,当原料残炭很高时,生焦量很大。为了解决这一问题,已经开发了反应温度较高、停留时间较短的流化焦化工艺。流化焦化工艺采用床层反应段,以焦粉为重油热解的热载体,进入反应器的重油以液膜附着在颗粒上,减少了重油以液相存在的时间,从而提高了轻质油品的收率。

然而,已有的重油裂化反应器只能掺炼部分重油,甚至不能加工劣质重油。因此,需要开发出新的重油裂化反应器。

为此,CN202070330U提出了一种有利于加工劣质重油的提升管反应段,该反应器以生产烯烃为界将反应器分为三个反应器区:进料反应区、烯烃反应区和深度反应区,这三个反应区中烯烃反应区的直径最大约为进料反应区的2倍,深度反应区的直径最小。反应器能够较大比例加工重质原料油,但还不能完全加工劣质重油。

CN101993723A提出了一种劣质重油改质的方法和装置。该发明依托催化裂化装置,设置重油改质反应器,利用待生积炭催化剂作为重油改质的热载体。重油改质器为上粗下细结构,反应器下段为提升管,上部为床层结构。此种反应器在大处理量深度加工劣质重油时,易造成初始反应段结焦,影响装置的稳定运行。

US20110206563A1提出了一种应用于流化焦化的改进型循环流化床反应器,反应器上部重油反应区,下部汽提区,均为密相流化床操作,汽提区设有改善颗粒流化性的挡板。汽提区在反应区的下方,汽提出的油气要经过床层反应段,增加了产物气的停留时间,将会减少液体产物的收率。

发明内容

本发明的目的是为了克服现有的重油裂化反应器存在的上述缺陷,提供一种新的重油裂化反应器。

本发明提供了一种重油裂化反应器,该重油裂化反应器包括预提升段、床层反应段、提升管反应段、沉降段和汽提段,其中,所述预提升段的直径和所述提升管反应段的直径都小于所述床层反应段的直径,所述预提升段与所述床层反应段之间通过沿着从所述预提升段到所述床层反应段的方向扩径的扩径段连通,所述床层反应段与所述提升管反应段之间通过沿着从所述床层反应段到所述提升管反应段的方向缩径的缩径段连通,所述汽提段位于所述沉降段的下方,并且所述汽提段的顶部与所述沉降段连通,所述提升管反应段贯穿所述汽提段且一端位于所述沉降段内,所述提升管反应段位于所述沉降段内的端部设置有气固分离装置。

优选地,所述预提升段与所述床层反应段的直径之比为1:1.1-6,更优选为1:2-3。

优选地,所述扩径段的内壁与垂直方向的夹角为10-60°,更优选为10-45°。

优选地,所述提升管反应段与所述床层反应段的直径之比为1:1.5-8,更优选为1:2-5。

优选地,所述床层反应段的长径比为1-15:1,更优选为1-10:1;所述提升管反应段的长径比为2-30:1,更优选为5-20:1。

优选地,所述缩径段的内壁与所述垂直方向的夹角为10-60°,更优选为10-45°。

优选地,所述提升管反应段、所述沉降段和所述汽提段同轴设置。

优选地,所述提升管反应段与所述汽提段的直径之比为1:1.5-8,更优选为1:2-5;所述汽提段与所述沉降段的直径之比为1:1-2,更优选为1:1-1.5。

优选地,所述重油裂化反应器还包括喷嘴,所述喷嘴设置于所述床层反应段和/或所述扩径段的侧壁上。

更优选地,所述重油裂化反应器设置有多层喷嘴,且至少一层喷嘴设置在所述扩径段的侧壁上。

进一步优选地,所述喷嘴的层数为2-4,且每层的喷嘴数为3-10。

更优选地,所述喷嘴包括喷射管和套管,沿着所述喷射管内的物流流向,所述喷射管依次包括混合段、输送段和喷头,所述混合段的内径大于所述输送段的内径,所述输送段和所述喷头容纳在所述套管内,并且所述套管的内壁与所述输送段和所述喷头的外壁之间具有间隙,所述混合段设置有蒸汽入口和重油入口,所述喷头的侧部设置有开口,所述喷头的顶部设置有开口,所述套管的侧部设置有蒸汽入口,所述套管的顶部设置有喷嘴开口。

进一步优选地,所述喷射管还包括缩径段,所述缩径段设置在所述混合段和所述输送段之间。

进一步优选地,所述混合段内设置有分散装置,所述分散装置将所述混合段分成两个相互连通的区域。所述分散装置优选为旋流喷头。对于所述旋流喷头,所述旋流喷头的中部优选设置有拉瓦尔孔,所述旋流喷头的侧部优选设置有螺旋凹槽。

更进一步优选地,在所述混合段内,所述分散装置靠近所述输送段的一端。

在所述喷射管中,所述混合段的内径与所述输送段的内径之比优选为2-20:1。

对于所述喷头,沿着所述喷射管内的物流流向,所述喷头优选依次包括扩径区域和缩径区域,喷头侧部的开口优选设置在所述扩径区域的侧壁上。

更优选地,沿着所述喷射管内的物流流向,所述扩径区域的高度占所述喷头的总高度的30-60%。

更优选地,沿着所述喷射管内的物流流向,所述套管的顶部为缩径段,而且所述缩径区域的侧壁与所述套管的顶部的侧壁平行。

本发明还提供了使用上述重油裂化反应器的重油裂化方法。

在本发明提供的所述重油裂化反应器中,预提升段的直径小于床层反应段的直径,且二者之间通过沿着从预提升段到床层反应段的方向扩径的扩径段连通,使得来自预提升段的接触剂在进入床层反应段后流动速度降低。在这种情况下,注入床层反应段中重油在单位时间内能够接触到相对较多的接触剂,从而能够避免由于接触剂与较多的重油接触而形成的大颗粒,进而能够减轻甚至防止床层反应段内形成结焦。而且,接触剂在床层反应段内的流动速度较小,在预提升段内的流动速度较大,床层反应段内的与重油接触过的接触剂不会返混到预提升段中,因而避免了返混接触剂由于与大量的重油接触而造成的结焦。

而且,在本发明提供的所述重油裂化反应器中,提升管反应段的直径小于床层反应段的直径,且二者之间通过沿着从床层反应段到提升管反应段的方向缩径的缩径段连通,使得由床层反应段产生的油气在进入提升管反应段后流动速度增大,从而能够缩短油气的停留时间,提高轻质油品的收率。

另外,在本发明提供的所述重油裂化反应器中,将沉降段、汽提段以及提升管反应段等耦合在一起,有利于简化设备加工。

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

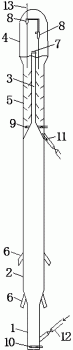

图1是根据本发明的所述重油裂化反应器的结构示意图;

图2是本发明的所述重油裂化反应器中的喷嘴的一种优选实施方式的结构示意图;

图3是本发明的所述重油裂化反应器中的喷嘴的另一种优选实施方式的结构示意图;

图4本发明的所述重油裂化反应器中的喷嘴的顶部的局部结构示意图。

附图标记说明

1 预提升段 2 床层反应段 3 提升管反应段

4 沉降段 5 汽提段 6 喷嘴

7 气固分离装置 8 旋风分离器 9 汽提气分布器

10 预提升气分布器 11 汽提段料腿 12 预提升段料腿

13 油气出口管线 61 喷射管 62 套管

63 分散装置 611 混合段 612 输送段

613 喷头 614 蒸汽入口 615 重油入口

616 开口 617 开口 618 缩径段

619 扩径区域 620 缩径区域 631 拉瓦尔孔

632 螺旋凹槽

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

在本发明中,在未作相反说明的情况下,使用的方位词如“上、下”通常是指参考附图所示的上、下;“内、外”是指相对于各部件本身的轮廓的内、外;“底部”、“顶部”和“侧部”均是基于各部件内的物流流向而言的,其中,“底部”是指沿着相应部件内的物流流向的上游的端部,“顶部”是指沿着相应部件内的物流流向的下游的端部,“侧部”是指顶部和底部之间的部分。

如图1所示,本发明提供的所述重油裂化反应器包括预提升段1、床层反应段2、提升管反应段3、沉降段4和汽提段5,其中,所述预提升段1的直径和所述提升管反应段3的直径都小于所述床层反应段2的直径,所述预提升段1与所述床层反应段2之间通过沿着从所述预提升段1到所述床层反应段2的方向扩径的扩径段连通,所述床层反应段2与所述提升管反应段3之间通过沿着从所述床层反应段2到所述提升管反应段3的方向缩径的缩径段连通,所述汽提段5位于所述沉降段4的下方,并且所述汽提段5的顶部与所述沉降段4连通,所述提升管反应段3贯穿所述汽提段5且一端位于所述沉降段4内,所述提升管反应段3位于所述沉降段4内的端部设置有气固分离装置7。

在所述重油裂化反应器中,使预提升段1的直径小于床层反应段2的直径的目的是使来自预提升段1的接触剂在进入床层反应段2后流动速度降低。由于只要保证预提升段1的直径小于床层反应段2的直径,即可实现使接触剂从预提升段1进入床层反应段2的过程中发生减速,因此二者直径的具体比例没有特别的限定。在优选情况下,预提升段1与床层反应段2的直径之比为1:1.1-6,更优选为1:2-3。

在所述重油裂化反应器中,使提升管反应段3的直径小于床层反应段2的直径的目的是使由床层反应段2产生的油气在进入提升管反应段3后流动速度增大,以缩短油气的停留时间。由于只要保证提升管反应段3的直径小于床层反应段2的直径,即可实现使油气进入提升管反应段3的过程中发生加速,因此二者直径的具体比例没有特别的限定。在优选情况下,提升管反应段3与床层反应段2的直径之比为1:1.5-8,优选为1:2-5。在优选情况下,床层反应段2的长径比为1-15:1,更优选为1-10:1;提升管反应段3的长径比为2-30:1,更优选为5-20:1。

在所述重油裂化反应器中,在预提升段1和床层反应段2之间设置扩径段(沿着从预提升段1到床层反应段2的方向扩径),以及在床层反应段2和提升管反应段3之间设置缩径段(沿着从床层反应段2到提升管反应段3的方向缩径)的目的是为了防止重油在直径发生变化的过渡区域发生聚集,从而引起结焦。在优选情况下,所述扩径段的内壁与垂直方向的夹角为10-60°,更优选为10-45°;所述缩径段的内壁与所述垂直方向的夹角为10-60°,更优选为10-45°。

在所述重油裂化反应器中,提升管反应段3、沉降段4和汽提段5是通过这样的方式耦合在一起的:将提升管反应段3设置在沉降段4和汽提段5的内部,并且贯穿汽提段5,也即贯穿汽提段5的顶部和底部,而且使汽提段5的顶部与沉降段4的底部连通。通过这样的耦合结构,有利于简化设备加工,并节省设备占地面积。在一种优选实施方式中,如图1所示,将提升管反应段3、沉降段4和汽提段5同轴设置。在这里,所述同轴设置并不是要求提升管反应段3、沉降段4和汽提段5的中心轴线绝对地完全重合,而是只要保证三者的中心轴线通过肉眼观察不发生严重偏离即可。

在优选情况下,提升管反应段3与汽提段5的直径之比为1:1.5-8,优选为1:2-5。

在优选情况下,汽提段5与沉降段4的直径之比为1:1-2,优选为1:1-1.5。

所述汽提段5的内部结构可以为各种常规的结构,例如可以为空筒结构、盘环形挡板结构或两段环流结构。在优选情况下,所述沉降段5的内部结构为盘环形挡板结构。

所述气固分离装置7优选为本领域常规使用的气固快速分离装置。

如图1所示,所述重油裂化反应器还可以包括旋风分离器8。旋风分离器8设置在沉降段4内,用于进一步气固分离,以分离出基本上不含接触剂的固体颗粒的油气。通过所述旋风分离器8分离出的油气可以通过油气出口管线13导出。在优选情况下,所述旋风分离器8为两级气固旋风分离器。

如图1所示,所述重油裂化反应器还可以包括汽提气分布器9。所述汽提气分布器9设置在靠近汽提段5的底部的位置,用于向所述汽提段5供给汽提气,对经过沉降段4沉降下来的接触剂进行汽提。

如图1所示,所述重油裂化反应器还可以包括汽提段料腿11。所述汽提段料腿11设置在汽提段5的底部。当汽提段5中设置有汽提气分布器9时,所述汽提段料腿11优选设置在汽提气分布器9的下方。所述汽提段料腿11用于将经过汽提的接触剂输送后续的再生器(图中未显示)中进行再生。

如图1所示,所述重油裂化反应器还可以包括预提升段料腿12和预提升气分布器10。预提升段料腿12和预提升气分布器10均设置在靠近预提升段1的底部的位置,而且预提升段料腿12设置在预提升气分布器10的上方。所述预提升段料腿12用于将经过再生器(图中未显示)再生的接触剂和/或新鲜的接触剂(即未经过重油裂化反应的接触剂)供给到预提升段中。所述预提升气分布器10用于向所述预提升段1供给预提升气,以将由预提升段料腿12提供的接触剂提升到床层反应段2中。

如图1所示,所述重油裂化反应器还可以包括喷嘴6。所述喷嘴6可以设置在床层反应段2和/或扩径段的侧壁上。在优选情况下,所述重油裂化反应器设置有多层喷嘴6,且至少一层喷嘴6设置在所述扩径段的侧壁上。进一步优选地,在所述扩径段的侧壁上设置一层喷嘴6,将其余的喷嘴设置在床层反应段2的侧壁上。在上述优选情况下,可以进一步防止已接触重油的接触剂发生返混,并且还可以提高轻质油品的收率。

当所述喷嘴6为多层时,所述喷嘴6的层数优选为2-4,且每层的喷嘴数优选为3-10,更优选为3-8。在床层反应段2的侧壁上设置喷嘴6的情况下,喷嘴6优选设置在靠近底部的区域,更优选地,设置在床层反应段2的侧壁上的喷嘴到床层反应段2的底部的距离占整个床层反应段2高度的5-45%,更优选为10-40%。在所述扩径段的侧壁上设置喷嘴6的情况下,喷嘴6优选设置在所述扩径段的高度方向的中部。

在各个喷嘴层中,优选各个喷嘴在所述重油裂化反应器的径向截面的圆周上是均匀分布的。

所述喷嘴6可以为本领域常规使用的各种重油喷嘴。在优选情况下,如图2和3所示,所述喷嘴6包括喷射管61和套管62,沿着所述喷射管61内的物流流向,所述喷射管61依次包括混合段611、输送段612和喷头613,所述混合段611的内径大于所述输送段612的内径,所述输送段612和所述喷头613容纳在所述套管62内,并且所述套管62的内壁与所述输送段612和所述喷头613的外壁之间具有间隙,所述混合段611设置有蒸汽入口614和重油入口615,所述喷头613的侧部设置有开口616,所述喷头613的顶部设置有开口617,所述套管62的侧部设置有蒸汽入口621,所述套管62的顶部设置有喷嘴开口622。在这种情况下,可以将所述喷嘴6伸入反应器内部进行喷射重油,从而可以避免将重油喷到反应器的侧壁上;而且,通过套管62侧部的蒸汽入口621注入的蒸汽可以对喷射管61的输送段612和喷头613内的重油起保护作用,从而能够防止重油温度升高而发生结焦。

而且,在所述喷嘴6中,通过使所述混合段611的内径大于所述输送段612的内径,使得来自所述混合段611的重油和蒸汽的油气混合物在进入所述输送段612之后,压力和流动速度会增大,从而能够促使油气混合物中的重油和蒸汽均匀混合。在优选情况下,所述混合段611的内径与所述输送段612的内径之比为2-20:1,更优选为2-10:1。

在所述喷嘴中,对于所述混合段611和所述输送段612的连接,例如可以如图2所示,直接将所述混合段611与所述输送段612连接。然而,在这种情况下,所述混合段611与所述输送段612的连接处存在死角,重油在该死角处会发生聚集。因此,为了避免重油在混合段611内的聚集,优选地,如图3所示,在所述混合段611和所述输送段612之间设置缩径段618。所述缩径段618的高度(也即所述混合段611的顶部到所述输送段612的底部之间的距离)与所述混合段611的内径之比可以为1:0.1-10,优选为1:0.5-5。

当所述混合段611和所述输送段612之间设置有缩径段618时,所述套管的底端优选固定连接在所述缩径段618的外壁上,所述固定连接的方式例如可以为焊接。

在所述喷嘴中,为了促使重油和蒸汽的油气混合物均匀混合,从而进一步改善雾化效果,所述混合段611内优选设置有分散装置63,所述分散装置63将所述混合段611分成两个相互连通的区域。在优选情况下,所述分散装置63旋流喷头。更优选地,所述旋流喷头的中部设置有拉瓦尔孔631,所述旋流喷头的侧部设置有螺旋凹槽632。所述旋流喷头的中部是指在所述旋流喷头中与所述喷射管61的中心轴线(沿着所述喷射管61内的物流流向)平行或重叠的中心轴线周围的部分。当所述旋流喷头的中部设置有拉瓦尔孔631且所述旋流喷头的侧部设置有螺旋凹槽632时,所述拉瓦尔孔631和所述螺旋凹槽632可有效地将液体重油形成液膜,通过蒸汽入口614注入的高速蒸汽可以将液膜撕裂成液柱和/或液滴,从而使重油与蒸汽均匀混合。在所述旋流喷头中,所述螺旋凹槽632的条数可以为2-6。所述拉瓦尔孔631的大小可以由重油的处理量决定。优选地,所述拉瓦尔孔631的最小孔径与所述混合段611的内径之比为1:5-100,更优选为1:10-50;所述拉瓦尔孔631的最大孔径与所述混合段611的内径之比为1:1.5-10,更优选为1:2-5。

进一步优选地,在所述混合段611内,所述分散装置63靠近所述输送段612的一端。更优选地,所述分散装置63到所述混合段611的底部的距离占所述混合段611的总高度(即所述混合段611从底部到顶部的距离)的50-80%。

在所述喷嘴中,所述输送段612和喷头613容纳在所述套管62内。所述输送段612的外径与所述套管62的内径之比可以为1:1.1-2,优选为1:1.1-1.5。

如图2-4所示,对于所述喷头613,沿着所述喷射管61内的物流流向,所述喷头613优选依次包括扩径区域619和缩径区域620,喷头613侧部的开口616设置在所述扩径区域619的侧壁上。在这种情况下,来自所述输送段612的油气混合物先在所述扩径区域619内进行减压和降速,再在所述缩径区域620内进行加压和加速,可以提高重油与蒸汽的速度差,从而促使重油与蒸汽均匀混合和雾化。

为了进一步促使重油均匀雾化,喷头613侧部的开口616优选为多个,更优选为2-20个,进一步优选为3-15个。当喷头613侧部的开口616为多个时,喷头613侧部的开口616优选均匀分布在所述扩径区域619的侧壁的四周。所述扩径区域619的高度(即沿着所述喷射管61内的物流流向从所述扩径区域619的上游端到下游端之间的距离)优选占所述喷头613的总高度(即沿着所述喷射管61内的物流流向从所述喷头613的上游端到喷头613顶部的开口617之间的距离)的10-80%,更优选为30-60%。进一步地,如图4所示,所述扩径区域619的侧壁与水平方向的夹角β可以为1-45°,优选为10-45°。

如图4所示,沿着所述喷射管61内的物流流向,所述套管62的顶部优选为缩径段。该缩径段可以提高由蒸汽入口621注入的蒸汽流的速度,使得该蒸汽流以较高的速度冲击通过喷头613顶部的开口617喷出的油气混合物,从而能够进一步改善重油的雾化效果,并提高重油与蒸汽的混合均匀性。更进一步优选地,所述缩径区域620的侧壁与所述套管62的顶部的侧壁平行。所述套管62的顶部的缩径区域620的侧壁与水平方向的夹角α可以为10-70°,优选为20-70°,更优选为30-60°。

在一种实施方式中,如图1所示,所述重油裂化反应器包括预提升段1、床层反应段2、提升管反应段3、沉降段4和汽提段5。预提升段1的底部设置有预提升气分布器10,侧壁上设置有用于输送来自再生器(图中未显示)的经过再生的接触剂的预提升段料腿12。床层反应段2与预提升段1通过扩径段(沿着从预提升段1到床层反应段2的方向扩径)连通。所述重油裂化反应器共设置有两层用于供给重油的喷嘴6,每层喷嘴设有6个喷嘴,且沿着重油裂化反应器的径向截面的圆周均匀分布,其中,一层喷嘴设置在所述扩径段的侧壁上,另一层喷嘴设置在床层反应段2的侧壁上。提升管反应段3的顶部设置有气固快速分离装置7,使得油气和接触剂快速分离,减少油气的进一步裂解。提升管反应段3通过所述气固快速分离装置7与沉降段4连通。汽提段5设置在沉降段4的下方,并且提升管反应段3位于沉降段4和汽提段5的内部。汽提段5的内部设置有盘环形挡板结构。汽提段5的底部设置有汽提气分布器9和用于将经过汽提的接触剂输送到再生器的汽提段料腿11。沉降段4内设置有两级气固旋风分离器8。油气经两级气固旋风分离器分离后,再经油气出口管线13进入后续油气分馏系统。

本发明还提供了使用本发明的所述重油裂化反应器的重油裂化方法。所述重油裂化方法的具体实施过程可以为如下:来自再生器的接触剂经预提升气反应器1进入床层反应段2,接触剂在床层反应段2内以流化床的形式移动;重质油通过喷嘴6进入床层反应段2,与接触剂接触发生裂解/裂化反应;在床层反应段2内重油裂解/裂化为油气(包括轻质油品和裂解气),油气和接触剂进入提升管反应段3发生进一步的裂化,接着经提升管反应段3顶部的气固分离装置7进行分离,分离后进入沉降段4,接触剂经沉降进入汽提段5进行汽提,油气和汽提气经两级气固旋风分离器8分离进入后续的油气分离系统,汽提后的接触剂进入后续的再生器进行再生。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

一种重油裂化反应器和重油裂化方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0