专利摘要

本实用新型公开了一种氮化镓微米线阵列光电探测器,该光电探测器包括:硅衬底、甲基氨基碘化铅层和电极;所述硅衬底的上表面形成有多个平行排列的凹槽;所述硅衬底的上表面的凸起部的表面覆盖有绝缘层;所述凹槽的两个内侧壁上分别外延生长有氮化镓微米线,所述氮化镓微米线的延伸方向与所述凹槽的延伸方向相同,所述氮化镓微米线形成平行的微米线阵列;所述电极设置在所述硅衬底的上表面,所述甲基氨基碘化铅层涂覆在所述硅衬底的上表面以覆盖所述电极以及氮化镓微米线进而形成双异质结。该光电探测器的暗电流低、响应速度快、开/关电流比高以及探测范围长,综合性能好,并且器件结构简单,易于制造。

权利要求

1.一种氮化镓微米线阵列光电探测器,其特征在于,包括:硅衬底、甲基氨基碘化铅层和电极;所述硅衬底的上表面形成有多个平行排列的凹槽;所述硅衬底的上表面的凸起部的表面覆盖有绝缘层;所述凹槽的两个内侧壁上分别外延生长有氮化镓微米线,所述氮化镓微米线的延伸方向与所述凹槽的延伸方向相同,所述氮化镓微米线形成平行的微米线阵列;所述电极设置在所述硅衬底的上表面,所述甲基氨基碘化铅层涂覆在所述硅衬底的上表面以覆盖所述电极以及氮化镓微米线进而形成双异质结。

2.如权利要求1所述的氮化镓微米线阵列光电探测器,其特征在于,所述氮化镓微米线与所述凹槽内侧壁之间设有氮化铝缓冲层。

3.如权利要求2所述的氮化镓微米线阵列光电探测器,其特征在于,所述氮化铝缓冲层的厚度为30至300nm。

4.如权利要求1所述的氮化镓微米线阵列光电探测器,其特征在于,所述凹槽的宽度为8至12μm,所述凹槽的深度为2.5至4μm。

5.如权利要求1所述的氮化镓微米线阵列光电探测器,其特征在于,所述甲基氨基碘化铅层的厚度为200~400nm。

说明书

技术领域

本实用新型涉及光电探测器技术领域,尤其涉及一种氮化镓微米线阵列光电探测器。

背景技术

光电探测器工作原理是通过将光信号转化为电信号。光电探测器是光电信息技术领域中的一个重要组成部分,并且在军事,医学以及生活中具有广泛的利用。例如:宇宙飞船、导弹发射、火灾检测以及视频成像等。作为宽禁带半导体当中的一员,氮化镓(GaN)由于具有宽禁带(禁带宽度3.4eV)、低介电常数、耐高温性、耐腐蚀性、抗辐射等特性,被认为是做探测器的理想材料。随着科学的不断发展进步,材料越来越向低维度,小尺寸方面不断的发展。在一维纳米结构中,微/纳米线与体材料相比具有更好的晶体质量,更大的体表面积。因而许多氮化镓微纳米线结构光电探测器从而出现。

氮化镓光电探测器由于工作原理的不同,可以将其分为光导型与光伏型。而光伏型又可分为肖特基型以及同/异质结型。光导型探测器具有高增益但暗电流大,肖特基型具有响应速度快但受势垒影响较大。因而为了得到既有快的响应速度,又具有较低的暗电流,异质结型是最佳选择。由于近年来钙钛矿材料的蓬勃发展,钙钛矿材料具有很好的结合性与良好的材料特性,是作为异质结另一种材料较佳选择。有机无机混合钙钛矿比起纯有机或者纯无机钙钛矿,具有更好的稳定性,更长的扩散长度以及具有可调的带隙。作为其中的代表,甲基氨基碘化铅(CH3NH3PbI3)由于具有较低的禁带宽度(1.53eV),以及在可见光和近红外区域具有高的吸收系数,因此构成紫外-可见-近红外光电探测器使用CH3NH3PbI3与n型GaN是一种理想的选择。

如今,国内外某些团队与个人已经在对CH3NH3PbI3/GaN光电探测器进行一些研究,但大多数都是GaN薄膜与CH3NH3PbI3结合,这些光电探测器仍然存在以下缺陷:暗电流大、响应速度低以及制备复杂;其综合性能还需进一步提升。

实用新型内容

为了克服现有技术的不足,本实用新型的目的之一在于提供一种氮化镓微米线阵列光电探测器,该光电探测器的暗电流低、响应速度快、开/关电流比高以及探测范围长,综合性能好,并且器件结构简单,易于制造。

本实用新型的目的之一采用如下技术方案实现:

一种氮化镓微米线阵列光电探测器,包括:硅衬底、甲基氨基碘化铅层和电极;所述硅衬底的上表面形成有多个平行排列的凹槽;所述硅衬底的上表面的凸起部的表面覆盖有绝缘层;所述凹槽的两个内侧壁上分别外延生长有氮化镓微米线,所述氮化镓微米线的延伸方向与所述凹槽的延伸方向相同,所述氮化镓微米线形成平行的微米线阵列;所述电极设置在所述硅衬底的上表面,所述甲基氨基碘化铅层涂覆在所述硅衬底的上表面以覆盖所述电极以及氮化镓微米线进而形成双异质结。

进一步地,所述氮化镓微米线与所述凹槽内侧壁之间设有氮化铝缓冲层。

进一步地,所述氮化铝缓冲层的厚度为30至300nm。

进一步地,所述凹槽的宽度为8至12μm,所述凹槽的深度为2.5至4μm。

进一步地,所述甲基氨基碘化铅层的厚度为200~400nm。

相比现有技术,本实用新型的有益效果在于:

该光电探测器采用在凹槽中生长微米线的方式,在凹槽中生长微米线可以极大的利用衬底有限的面积,使得体表面积比更大化,大大减少了晶格失配与热失配引起的缺陷,具有很高的晶体质量。同时增加异质结的接触面积,使其具有大的空间电荷区,使得光生载流子有效的分离,有效抑制光生载流子的复合,提高探测器响应速度。该光电探测器的暗电流低、响应速度快、开/关电流比高以及探测范围长,综合性能好,并且器件结构简单,易于制造。

附图说明

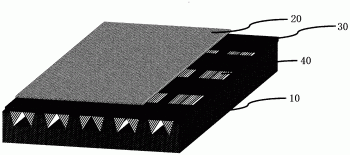

图1为本实用新型提供的一种氮化镓微米线阵列光电探测器的结构示意图;

图2为本实用新型提供的一种氮化镓微米线阵列光电探测器的未生长有氮化镓微米线时的衬底结构示意图;

图3为本实用新型提供的一种氮化镓微米线阵列光电探测器的外延生长有氮化镓微米线的衬底结构示意图;

图4为图3中的衬底的截面示意图;

图5为图1的光电探测器在电极位置处所截的截面示意图;

图6为图1的光电探测器在非电极位置处所截的截面示意图,图中示出了该光电探测器所形成的双异质结结构;

图7为图1的光电探测器沿着凹槽的延伸方向在凹槽侧壁位置处所截的截面示意图;

图8为本实用新型提供的一种氮化镓微米线阵列光电探测器在325nm不同光功率光照射下的I-V图;

图9为本实用新型提供的一种氮化镓微米线阵列光电探测器在5V外加电压,325nm,7.5mw/cm2光照射下的I-T(部分);

图10为本实用新型提供的一种氮化镓微米线阵列光电探测器在532nm不同光功率光照射下的I-V图;

图11为本实用新型提供的一种氮化镓微米线阵列光电探测器在5V外加电压,532nm,27.4mw/cm2光照射下的I-T(部分);

图12为本实用新型提供的一种氮化镓微米线阵列光电探测器在750nm不同光功率光照射下的I-V图;

图13为本实用新型提供的一种氮化镓微米线阵列光电探测器在5V外加电压,750nm,0.3mw/cm2光照射下的I-T(部分)。

图中:10、硅衬底;101、凹槽;102、绝缘层;20、甲基氨基碘化铅层;30、电极;40、氮化镓微米线;50、氮化铝缓冲层。

具体实施方式

下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

请参阅图1至7,一种氮化镓微米线阵列光电探测器,包括:硅衬底10、甲基氨基碘化铅层20和电极30;所述硅衬底10为高阻硅片(电阻率为>10

该光电探测器通过在衬底上刻蚀凹槽101,然后在凹槽101中生长微米线,在凹槽101中生长微米线的方式可以极大的利用衬底有限的面积,使得体表面积比更大化,并且由于凹槽101内限制区域的生长,大大减少了像膜状结构由于层与层之间层叠出现的晶格失配与热失配引起的缺陷,具有很高的晶体质量。同时增加异质结的接触面积,使其具有大的空间电荷区,使得光生载流子有效的分离,有效抑制光生载流子的复合,提高探测器响应速度。该光电探测器的暗电流低、响应速度快、开/关电流比高以及探测范围长,综合性能好,并且器件结构简单,易于制造。

该光电探测器的工作过程为:通过所述甲基氨基碘化铅层20吸收光辐射,产生光生载流子;在所述甲基氨基碘化铅与氮化镓微米线阵列之间形成的空间电荷区电子与空穴快速分离;空穴留在甲基氨基碘化铅层20,而电子移向氮化镓微米线40;最终在金属电极30处被收集。

需要说明的是,电极具有多个,电极之间的间隔为5-20μm。

特别地,所述氮化镓微米线40的横截面为三角形;所述三角形一边与凹槽101内侧壁接触;氮化镓微米线40的生长高度优选为3.7-4.2μm,当其生长高度位于3.7-4.2μm之间时,氮化镓微米线40会生长成横截面为三角形的形状。如果生长高度太小,最后所生长的微米线的横截面为梯形状,那样缺陷更大;如果高度太大,两根微米线生长之后就会触碰到一起,从而使得顶端断裂,漏电流太大;在生长氮化镓微米线40时,所设定的两根氮化镓微米线40之间的间隔需位于为50~200nm,优先为80nm。在进行生长时,若两根氮化镓微米线40靠太近的话容易导致交叠而出现熔断现象,因此,两根氮化镓微米线40之间的间隔不能太小;而太大会使得两个生长的微米线顶端不会触碰到一起,从而导致漏电流太大。当两根氮化镓微米线40之间的间隔为80nm时,所生长的微米线横截面是三角形的,并且微米线顶端可以相互触碰但是不交叠,不会出现熔断现象。

作为一种优选的实施方式,所述氮化镓微米线40与所述凹槽101内侧壁之间设有氮化铝缓冲层50,所述氮化铝缓冲层50的厚度为30至300nm。通过增设氮化铝缓冲层50,使得在生长氮化镓的时候可以生长出质量更好的氮化镓;此外,氮化铝缓冲层50还可以起绝缘作用,防止电流从硅处流出。所述氮化铝缓冲层50的厚度设置为30至300nm,如果氮化铝缓冲层50的厚度低于30的话就起不到绝缘作用,而大于300就会在凹槽里面形成一片氮化铝,包括在绝缘层102上面,从而使得氮化镓可能会生长延伸到绝缘层102中,导致暗电流增加。

作为一种优选的实施方式,所述凹槽101优选为倒梯形凹槽,即其截面为倒梯形,凹槽101上端的宽度为8至12μm,所述凹槽101的深度为2.5至4μm,两两凹槽101之间的间距为10μm。所述凹槽101具有限制微米线生长区域与形状作用,倒梯形凹槽使得微米线可以更好地生长成截面为三角形状的微米线,使得凹槽两内侧壁上所生长的两根氮化镓微米线的顶端可以相互接触但不交叠,避免出现像薄膜结构由于膜与膜之间发生交叠出现大面积晶格失配导致出现大量缺陷的问题,提高了晶体质量。

作为一种优选的实施方式,所述甲基氨基碘化铅层20的厚度优选为200~400nm,当甲基氨基碘化铅层20厚度小于200会导致吸光效率不高,从而造成响应效率低;而高于400会使得光生载流子传输不到氮化镓微米线40中,阻碍了载流子的传输。

请参阅图8至13,本实用新型提供的光电探测器在5V外加电压下,无光照条件下的电流(暗电流)为10

由于薄膜材料在生长过程晶格失配、热失配导致在外延薄膜中产生大量的缺陷与位错,降低器件性能;而本实用新型制备的微米线克服了薄膜材料存在的上述问题,能够获得高晶体质量的微米线阵列,提高器件性能。

此外,本实用新型还提供了一种氮化镓微米线阵列光电探测器的制备方法,包括以下步骤:

在覆盖有绝缘层的硅衬底的上表面刻蚀多个等间距排列的凹槽;

通过金属有机化学气相沉积法在所述凹槽的两个内侧壁上外延生长氮化镓微米线以组成微米线阵列,所述氮化镓微米线的延伸方向与所述凹槽的延伸方向相同;

在生长了氮化镓微米线之后,在硅衬底的上表面沉积电极;

在沉积了电极之后,在硅衬底的上表面涂覆甲基氨基碘化铅层以覆盖所述电极以及氮化镓微米线进而形成双异质结。

作为一种优选的实施方式,在生长氮化镓微米线之前还包括步骤:通过金属有机化学气相沉积法在所述凹槽的内侧壁上外延生长一层氮化铝缓冲层;在所述氮化铝缓冲层上外延生长所述氮化镓微米线。

作为一种优选的实施方式,所述在覆盖有绝缘层的硅衬底的上表面刻蚀多个等间距排列的凹槽具体为:

在清洁的硅衬底正面制备绝缘材料形成绝缘层,所述衬底为2英寸本征型硅片,硅片衬底电阻率为>10

在所述绝缘层表面旋涂光刻胶,通过前烘、曝光、后烘以及显影使所述绝缘层表面显露出周期性排列的条形外延图形;所述光刻胶厚度为2μm;其中每个条纹间距宽度均为10μm;

根据所述条形外延图形对所述硅衬底的上表面进行选择性刻蚀,然后对所述硅衬底进行去胶处理;所述选择性刻蚀利用缓冲蚀刻液(BOE)对未有光刻胶保护的二氧化硅绝缘层进行刻蚀,形成10μm硅衬底与10μm光刻胶保护的二氧化硅层交替出现,之后利用丙酮和异丙醇去除光刻胶,再用去离子水进行清洗。

根据所需凹槽深度,在除胶后,对所述硅衬底未覆盖有绝缘层的部分进行定时湿法刻蚀,形成多个等间距平行排列的凹槽。所用溶液为强碱溶液(氢氧化钾与异丙醇混合溶液),将所得衬底利用去离子水清洗干净,并利用氮气气枪将衬底表面的水吹干。

作为一种优选的实施方式,所述在硅衬底的上表面沉积电极具体为:通过热蒸镀或者离子溅射法在硅衬底上设有氮化镓微米线的一面上蒸镀或者溅射Au金属以形成金属电极。具体为:利用光刻工艺进行光刻电极,金属电极之间的间距为20μm,将光刻电极之后得到的衬底进行热蒸镀来蒸镀Au金属;将蒸镀完的外延结构进行去胶,清洗等处理。

作为一种优选的实施方式,所述在硅衬底的上表面涂覆甲基氨基碘化铅层具体为:在手套箱里对硅衬底的上表面旋涂甲基氨基碘化铅层。具体为:将所述蒸镀完金属的氮化镓微米线阵列转移进手套箱,将在手套箱中配置好的甲基氨基碘化铅溶液利用旋涂机旋涂于氮化镓微米线阵列与金属电极上。旋涂所述甲基氨基碘化铅的步骤为:设定旋涂机转速为700r/3s,4000r/25s;使用移液枪吸取60μl溶液于GaN微米线阵列上,并且在18s时滴加氯苯100μl;热台设定45℃,退火30min,再105℃,退火5min。得到的所述甲基氨基碘化铅层厚度为200~400nm。

上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

一种氮化镓微米线阵列光电探测器专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0