IPC分类号 : C30B29/10,C30B29/62,C30B25/00,C25B11/06,C25B1/04

专利摘要

本发明公开了一种GaN‑ZnO固溶体纳米线、其制备方法及用途。本发明的固溶体纳米线的平均直径为50~150nm,长度为5~50μm,其中ZnO摩尔百分含量为15~95%。本发明的方法包括:将GaN、Ga2O3、和ZnO粉末混合装入一个容器,将ZnO和石墨粉末混合装入另一个容器,将这两个容器和衬底放入一端封口一端开口的小石英管,再把小石英管放入大石英管,抽真空、加热且通有载气和氨气,在衬底上生长得到固溶体纳米线。本发明的方法简单,反应参数易控,制备的GaN‑ZnO固溶体纳米线尺寸均匀,结晶良好,作为催化剂应用于太阳能光催化分解水制氢的性能优异,最高产氢速率达到1.3mmolh‑1g‑1。

权利要求

1.一种GaN-ZnO固溶体纳米线的制备方法,其特征在于,所述方法包括以下步骤:

(1)将GaN、Ga

(2)将ZnO和石墨粉末混合,得到第二原料;

(3)将第一原料和第二原料分别装入两个容器中;

(4)将装有第一原料的容器、装有第二原料的容器以及衬底放置于一端封口一端开口的石英管中,再把所述石英管放置于反应炉中,从反应炉的靠近石英管开口端的一侧抽真空,加热,使装有第一原料的容器的温度升至T

(5)继续加热,当装有第一原料的容器的温度升至T

(6)在通有上述载气和氨气,抽真空状态,以及步骤(5)所述的T

所述固溶体纳米线的平均直径为50nm~150nm,所述固溶体纳米线的长度为5μm~50μm。

2.根据权利要求1所述的方法,其特征在于,所述固溶体纳米线中的ZnO的摩尔百分含量为15%~95%。

3.根据权利要求1所述的方法,其特征在于,所述固溶体纳米线为单晶结构。

4.根据权利要求1所述的方法,其特征在于,步骤(1)所述GaN、Ga

5.根据权利要求1所述的方法,其特征在于,步骤(2)所述ZnO和石墨粉末的质量比为(1~2):1。

6.根据权利要求5所述的方法,其特征在于,步骤(2)所述ZnO和石墨粉末的质量比为1:1。

7.根据权利要求1所述的方法,其特征在于,步骤(1)所述第一原料与步骤(2)所述第二原料的质量比为(4~6):1。

8.根据权利要求7所述的方法,其特征在于,步骤(1)所述第一原料与步骤(2)所述第二原料的质量比为5:1。

9.根据权利要求1所述的方法,其特征在于,所述方法还包括在步骤(1)混合之后进行研磨的步骤。

10.根据权利要求9所述的方法,其特征在于,研磨至粉体粒径为10μm~40μm。

11.根据权利要求1所述的方法,其特征在于,所述方法还包括在步骤(2)混合之后进行研磨的步骤。

12.根据权利要求11所述的方法,其特征在于,研磨至粒径为10μm~40μm。

13.根据权利要求1所述的方法,其特征在于,步骤(3)所述容器为石英舟或刚玉瓷舟中的任意一种或两种的组合。

14.根据权利要求1所述的方法,其特征在于,步骤(4)所述衬底为硅片、石英片、石墨片或碳布中的任意一种,所述衬底表面喷有Au层。

15.根据权利要求14所述的方法,其特征在于,所述Au层的厚度为5nm~10nm。

16.根据权利要求1所述的方法,其特征在于,步骤(4)所述反应炉包括单温区管式炉、双温区管式炉或三温区管式炉中的任意一种。

17.根据权利要求1所述的方法,其特征在于,步骤(5)所述载气为氩气、氮气或氢气中的任意一种或至少两种气体的混合气。

18.根据权利要求17所述的方法,其特征在于,步骤(5)所述载气为氩气或氮气中的任意一种。

19.根据权利要求17所述的方法,其特征在于,步骤(5)所述载气为氩气或氮气中的任意一种与氢气的混合物。

20.根据权利要求1所述的方法,其特征在于,步骤(5)所述载气的流速为25sccm~100sccm。

21.根据权利要求1所述的方法,其特征在于,步骤(5)所述载气的流速为50sccm。

22.根据权利要求1所述的方法,其特征在于,步骤(5)所述氨气的流速为25sccm~100sccm。

23.根据权利要求22所述的方法,其特征在于,步骤(5)所述氨气的流速为50sccm。

24.根据权利要求1所述的方法,其特征在于,所述方法还包括在T

25.根据权利要求24所述的方法,其特征在于,当T

26.根据权利要求1所述的方法,其特征在于,当反应炉降温至100℃以下时,停止抽真空。

27.根据权利要求1-26任一项所述的方法,其特征在于,所述方法包括以下步骤:

(1)将GaN、Ga

(2)将ZnO和石墨粉末按1:1混合,得到第二原料,且所述第一原料和所述第二原料的质量比为5:1;

(3)将第一原料和第二原料分别装入两个容器中;

(4)将装有第一原料的容器、装有第二原料的容器以及衬底放置于一端封口一端开口的石英管中,再把所述石英管放置于反应炉中,从反应炉的靠近石英管开口端的一侧抽真空,加热,使装有第一原料的容器的温度升至T

(5)继续加热,使装有第一原料的容器的温度升至T

(6)在通有上述载气和氨气,抽真空状态,以及步骤(5)所述的T

说明书

技术领域

本发明属于半导体材料与纳米技术领域,涉及一种固溶体纳米线、制备方法及其用途,具体涉及一种GaN-ZnO固溶体纳米线、制备方法及其在光催化分解水制氢,构建光电探测器、太阳能电池和纳米激光器等光电器件的用途。

背景技术

高性能半导体光催化剂的设计与开发是实现高效太阳能光催化分解水制氢,从而解决能源和环境问题的关键所在。如今,随着纳米科技的迅速发展,设计并制备纳米结构的半导体光催化剂,利用材料尺寸迈入纳米尺度所具备的优异性能,强化其太阳能光催化分解水制氢的效率已成为了当前高效半导体光催化材料开发的主要途径。特别是,一维纳米材料因其独特的形貌特征和优异的物理化学性质,已经在光催化分解水制氢领域显示出了较好的应用前景。

GaN-ZnO固溶体是当前最具代表性的在可见光照射下能将纯水分解为氢气和氧气的光催化剂,近年来受到了广泛关注。比如CN 103878011A公开了一种合成GaN:ZnO固溶体光催化剂的方法,包括(1)称取Ga2O3、ZnO和熔盐置于玛瑙研钵中,在室温下研磨30分钟~60分钟,得固体粉末;(2)将固体粉末在氨气流速为100mL/min~250mL/min、温度为800℃~1000℃的条件下煅烧6h~24h;(3)在氨气气氛下冷却至室温后取出,经洗涤干燥后,得到GaN:ZnO固溶体光催化剂;而且,步骤(1)中Ga2O3、ZnO与熔盐的质量比为0.47:0.54:(0.505~2.02)。可是,上述氨气高温氮化ZnO、Ga2O3混合粉末方法制的备GaN-ZnO固溶体光催化剂性能普遍较低。主要原因在于:①该方法中ZnO、Ga2O3需先反应形成ZnGa2O4中间体,而后经氨气氮化才能形成GaN-ZnO固溶体,导致固溶体中ZnO摩尔比例不能超过33%,限制了光催化剂的太阳光谱响应范围;②高温固相反应过程所得样品形貌均为近微米尺度的不规则颗粒,存在晶粒尺寸巨大、元素分布不均、晶体缺陷过多等问题,极其不利于光生电荷的分离和传输。所以,发展一种新型合成手段用以制备高质量GaN-ZnO固溶体一维纳米材料,并实现对其化学组分的灵活、大范围、连续调控,对于GaN-ZnO固溶体光催化剂的性能提升极为必要。

发明内容

针对现有技术中存在的上述问题,本发明的目的在于提供一种GaN-ZnO固溶体纳米线、制备方法及其用途。本发明的GaN-ZnO固溶体纳米线的化学成分连续可调,ZnO的摩尔百分比可以在15%~95%连续变化,结晶度良好,作为光催化剂应用于太阳能光催化分解纯水制氢性能十分优异,最高产氢速率达到1.3mmol h

第一方面,本发明提供一种GaN-ZnO固溶体纳米线,所述固溶体纳米线的平均直径为50nm~150nm,所述固溶体纳米线的长度为5μm~50μm。

本发明中,固溶体纳米线的平均直径为50nm~150nm,例如50nm、60nm、70nm、75nm、85nm、90nm、100nm、110nm、120nm、130nm、140nm或150nm等。

本发明中,固溶体纳米线的长度为5μm~50μm,例如5μm、8μm、10μm、15μm、18μm、20μm、25μm、27μm、30μm、35μm、37.5μm、40μm、45μm或50μm等。

优选地,固溶体纳米线中的ZnO的摩尔百分比为15%~95%,例如15%、16%、17%、18%、18.5%、19%、20%、22%、25%、28%、30%、32%、36%、38%、39.5%、40%、45%、48%、50%、53%、55%、57%、60%、63%、65%、67%、70%、75%、78%、81%、84%、87%、90%、92%或95%等,需要指出的是,ZnO的摩尔百分比并不限于上述列举的值,摩尔百分比在此范围内是连续可调的,此范围内的其他摩尔百分比也是可以取到的。

本发明中的GaN-ZnO固溶体纳米线为单晶结构。

第二方面,本发明提供如第一方面所述的GaN-ZnO固溶体纳米线的制备方法,所述方法为化学气相沉积法。

作为本发明所述固溶体纳米线的制备方法的优选技术方案,所述方法包括以下步骤:

(1)将GaN、Ga2O3和ZnO粉末混合,得到第一原料;

(2)将ZnO和石墨粉末混合,得到第二原料;

(3)将第一原料和第二原料分别装入两个容器中;

(4)将装有第一原料的容器、装有第二原料的容器以及衬底放置于一端封口一端开口的石英管中,再把该一端封口一端开口的石英管放置于反应炉中,从反应炉的靠近石英管开口端的一侧抽真空以排除反应炉的反应容器中的残余气体,加热,使装有第一原料的容器的温度升至T1=850℃~950℃,保温15min~30min;

(5)继续加热,当装有第一原料的容器的温度升至T1’=1125℃~1225℃,装有第二原料的容器的温度升至T2=850℃~950℃,衬底的温度升至T3=650℃~850℃时,从反应炉的靠近石英管封口端一侧通入载气和氨气;

(6)在通有上述载气和氨气,抽真空状态,以及步骤(5)所述的T1’、T2和T3满足的条件下保温15min~45min,获得在衬底上的GaN-ZnO固溶体纳米线。

本发明步骤(4)中,装有第一原料的容器的温度T1=850℃~950℃,例如为850℃、860℃、865℃、870℃、880℃、890℃、895℃、900℃、910℃、920℃、930℃、940℃或950℃等,优选为890℃。

本发明步骤(5)中,装有第一原料的容器的温度T1’=1125℃~1225℃,例如1125℃、1130℃、1135℃、1140℃、1145℃、1150℃、1160℃、1170℃、1180℃、1190℃、1200℃、1210℃、1215℃、1220℃或1225℃等,优选为1140℃。

本发明步骤(5)中,装有第二原料的容器的温度T2=850℃~950℃,例如为850℃、860℃、865℃、870℃、880℃、890℃、895℃、900℃、910℃、920℃、930℃、940℃或950℃等,优选为950℃。

本发明步骤(5)中,衬底的温度T3=650℃~850℃,例如650℃、660℃、675℃、680℃、700℃、710℃、720℃、735℃、740℃、750℃、760℃、780℃、790℃、795℃、800℃、810℃、815℃、825℃、830℃、840℃或850℃等。

本发明中,装有第一原料的容器的温度、装有第二原料的容器的温度以及衬底的温度,与它们放置在反应炉中的位置以及反应炉的加热程序温度设定有关,根据选择的反应炉的种类不同(比如单温区管式炉、双温区管式炉或三温区管式炉),反应炉的反应容器中的各位置的温度变化不同,在具体操作中,可以先使用本领域常用手段探测在特定的温度程序控制条件下各部位温场的分布情况,例如,对于单温区管式炉,在特定的升温程序(比如设定温度890℃),通过连接一个带有显示装置的热电偶,在达到设定温度890℃后,保温时,将热电偶深入单温区管式炉的不同位置,从而得到单温区管式炉在该特定温度890℃下的温场分布。同理,本领域技术人员可以容易地测量得到各种温度下的温场分布情况。

在实际操作中,判断装有第一原料的容器的温度、装有第二原料的容器的温度以及衬底的温度到达了怎样的温度的方式,也可以采用在这三个位置深入热电偶并通过显示器显示温度的方式,这些操作对本领域技术人员来说是容易的。

本优选技术方案中,向反应炉中通入载气和氨气时,保持真空泵的开启状态。

优选地,步骤(1)中,GaN、Ga2O3和ZnO粉末的质量比为1:1:(6~10),例如为1:1:6、1:1:6.5、1:1:7、1:1:7.5、1:1:8、1:1:8.5、1:1:9或1:1:10等。

优选地,步骤(2)中,ZnO和石墨粉末的质量比为(1~2):1,例如1:1、1.2:1、1.3:1、1.5:1、1.7:1、1.8:1、1.9:1或2:1等,优选为1:1。

优选地,步骤(1)中第一原料与步骤(2)中第二原料的质量比为(4~6):1,例如4:1、4.2:1、4.5:1、4.8:1、5:1、5.2:1、5.4:1、5.5:1、5.8:1或6:1等,优选为5:1。

作为本发明所述固溶体纳米线的制备方法的优选技术方案,所述方法还包括在步骤(1)混合之后进行研磨而得到第一原料的步骤,优选研磨至粉体粒径为10μm~40μm,例如10μm、15μm、18μm、20μm、25μm、27μm、30μm、33μm、35μm或40μm等。

优选地,所述方法还包括在步骤(2)混合之后进行研磨而得到第二原料的步骤,优选研磨至粒径为10μm~40μm,例如10μm、15μm、20μm、25μm、30μm、35μm或40μm等。

优选地,步骤(3)所述容器为石英舟或刚玉瓷舟中的任意一种或两种的组合。

优选地,步骤(4)中的衬底为硅片、石英片、石墨片或碳布中的任意一种,所述衬底表面喷有Au层,所述Au层的厚度优选为5nm~10nm,例如为5nm、6nm、7nm、8nm或10nm等。

优选地,步骤(4)中的反应炉包括单温区管式炉、双温区管式炉或三温区管式炉中的任意一种,但并不限于上述反应炉,其他可以达到本发明所述技术效果的反应炉也可用于本发明。

优选地,步骤(5)所述载气为氩气、氮气或氢气中的任意一种或至少两种气体的混合气,优选为氩气或氮气中的任意一种,或者优选为氩气或氮气中的任意一种与氢气的混合气。

优选地,步骤(5)所述载气的流速为25sccm~100sccm,例如25sccm、30sccm、40sccm、50sccm、60sccm、65sccm、70sccm、80sccm、90sccm或100sccm等,优选为50sccm。

优选地,步骤(5)所述氨气的流速为25sccm~100sccm,例如25sccm、35sccm、50sccm、60sccm、75sccm、80sccm、90sccm或100sccm等,优选为50sccm。

作为本发明所述固溶体纳米线的制备方法的优选技术方案,所述方法还包括在T1’保温之后依次进行降温,停止通入载气和氨气,以及停止抽真空的步骤。

优选地,当T1’降温至T1”=715℃~815℃时,停止通入载气和氨气。

优选地,当反应炉降温至100℃以下时,停止抽真空。

作为本发明所述固溶体纳米线的制备方法的进一步优选技术方案,所述方法包括以下步骤:

(1)将GaN、Ga2O3和ZnO粉末按1:1:(6~10)混合,得到第一原料;

(2)将ZnO和石墨粉末按1:1混合,得到第二原料,且所述第一原料和所述第二原料的质量比为5:1;

(3)将第一原料和第二原料分别装入两个容器中;

(4)将装有第一原料的容器、装有第二原料的容器以及衬底放置于一端封口一端开口的石英管中,再把所述石英管放置于反应炉中,从反应炉的靠近石英管开口端的一侧抽真空,加热,使装有第一原料的容器的温度升至T1=890℃,保温15min;

(5)继续加热,当装有第一原料的容器的温度升至T1’=1140℃,装有第二原料的容器的温度升至T2=950℃,衬底的温度升至T3=800℃时,从反应炉的靠近石英管封口端的一侧通入载气和氨气;

(6)在通有上述载气和氨气,抽真空状态,以及步骤(5)所述的T1’、T2和T3满足的条件下保温20min,获得在衬底上的GaN-ZnO固溶体纳米线。

在此优选技术方案中,通过对各升温过程和保温时间的优化,可以很好的使第一和第二原料中各组分充分混合,并匀速蒸发,从而制备得到尺寸均一、结晶度好的GaN-ZnO固溶体纳米线,所得固溶体纳米线的平均直径为50nm~150nm,长度为5μm~50μm。

采用本优选技术方案的GaN-ZnO固溶体纳米线作为光催化剂用于分解纯水制氢,最高产氢速率达到1.3mmol h

作为本发明所述固溶体纳米线的制备方法的优选技术方案,一种使用双温区管式炉、利用化学气相沉积法制备固溶体纳米线的方法,包括如下步骤:

(1)将GaN、Ga2O3和ZnO粉末混合后研磨均匀,得到0.5g第一原料,置于一石英舟中;

(2)将ZnO和石墨粉混合并研磨均匀,得到0.1g第二原料,置于另一石英舟中;

(3)将装有第一原料的石英舟、装有第二原料的石英舟和衬底均放置在一个一端封口一端开口的小石英管中;

其中,小石英管的长度为30cm,直径为2cm;沿着小石英管的封口端到开口端方向,依次放置装有第一原料的石英舟、装有第二原料的石英舟以及衬底,且装有第一原料的石英舟位于垂直方向的中心轴线距封口端1cm的位置;装有第二原料的石英舟的垂直方向的中心轴线与装有第一原料的石英舟的垂直方向的中心轴线的距离为15cm;衬底的垂直方向的中心轴线与装有第二原料的石英舟的垂直方向的中心轴线的距离为3cm;

(4)将装有第一原料的石英舟、装有第二原料的石英舟以及衬底的小石英管放进双温区管式炉的反应容器大石英管中并调整小石英管位置,使装有第一原料的石英舟的垂直方向的中心轴线位于双温区管式炉的第一温区的正中心,衬底的垂直方向的中心轴线与第二温区的正中心的距离为17.5cm;

其中,小石英管的封口端朝向第一温区的方向,小石英管的开口端朝向第二温区的方向;

(5)连接好双温区管式炉,开启真空泵,从双温区管式炉的靠近小石英管开口端一侧对大石英管抽真空,以排除大石英管中的残余气体,同时设置管式炉升温程序并开始升温,使双温区管式炉的第一温区首先经25min升温至890℃,而后保温15min,再经15min升温至1140℃;双温区管式炉的第二温区经18min升温至700℃;

(6)当双温区管式炉的第一温区的温度达到1140℃且第二温区的温度达到700℃后,保持真空泵在开启状态,从双温区管式炉的靠近小石英管封口端的一侧同时向大石英管中通入氩气(Ar)和氨气(NH3)分别作为载气和反应气,氩气和氨气的流速均为50sccm;

(7)保持真空泵开启以及通有载气和氨气的状态下,在第一温区温度1140℃以及第二温区温度700℃的条件下保温20min,而后自然降温,降温至第一温区的温度约为815℃时停止通入氩气和氨气,待管式炉降至室温,即可在衬底上获得所述GaN-ZnO固溶体纳米线。

本优选技术方案中,通过调整装有第一原料的石英舟、装有第二原料的石英舟和衬底在小石英管中的位置,以及小石英管在反应炉的反应容器大石英管中的位置,使得,当第一温度的温度达到1140℃且第二温区的温度达到700℃时,装有第一原料的石英舟、装有第二原料的石英舟以及衬底的温度分别在1140℃、950℃和800℃。在该条件下保温一段时间(例如20min),可在衬底上获得所述GaN-ZnO固溶体纳米线。

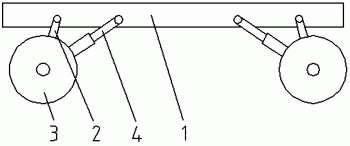

所述采用双温区管式炉制备GaN-ZnO固溶体纳米线时,双温区管式炉中的大石英管和小石英管放置示意图见图1。

优选地,上述使用双温区管式炉、利用化学气相沉积法制备固溶体纳米线的方法中,步骤(1)所述第一原料中的GaN、Ga2O3和ZnO的质量比为1:1:(6~10)。

优选地,上述使用双温区管式炉、利用化学气相沉积法制备固溶体纳米线的方法中,步骤(2)所述第二原料中的ZnO和石墨粉的质量比为1:1。

优选地,上述使用双温区管式炉、利用化学气相沉积法制备固溶体纳米线的方法中,步骤(3)所述的衬底为硅片,其表面喷有Au层,Au层厚度5nm~10nm。

第三方面,本发明提供如第一方面所述的GaN-ZnO固溶体纳米线的用途,所述GaN-ZnO固溶体纳米线主要作为光催化剂应用于太阳能光催化分解水制氢,亦可用于构建光电探测器、太阳能电池、纳米激光器等光电器件。

与已有技术相比,本发明具有如下优点和有益效果:

(1)本发明的GaN-ZnO固溶体纳米线为单晶纳米线,尺寸均匀,结晶度良好,平均直径为50nm~150nm,长度为5μm~50μm。

(2)本发明的GaN-ZnO固溶体纳米线的化学组成能够连续调控,其中ZnO摩尔百分含量可以连续地在15%~95%范围内变化。

(2)本发明制备GaN-ZnO固溶体纳米线的方法和工艺流程简单,反应参数易于控制,所用设备价格低廉,易于工业化推广。

(3)本发明制备的GaN-ZnO固溶体纳米线可用于可见光下光催化分解纯水制氢,效果好,最高产氢速率达到1.3mmol h

附图说明

图1是采用双温区管式炉制备GaN-ZnO固溶体纳米线时,双温区管式炉中的大石英管和小石英管位置放置示意图,其中,1-大石英管;2-小石英管;3-装有第一原料的石英舟;4-装有第二原料的石英舟;5-硅片衬底;

图2是实施例1制备的GaN-ZnO固溶体纳米线的XRD图,图中方块标注的衍射峰为硅片衬底的衍射峰;

图3是实施例1制备的GaN-ZnO固溶体纳米线的SEM图;

图4a是实施例1制备的GaN-ZnO固溶体纳米线的低倍TEM图;

图4b是图4a中的方框区域的高分辨透射结果图;

图4c-g是实施例1制备的GaN-ZnO固溶体纳米线的EDS面分布测试结果;其中,图4c为被测试的GaN-ZnO固溶体纳米线的STEM图;图4d为该固溶体纳米线的Ga元素EDS面分布结果;图4e为该固溶体纳米线的Zn元素EDS面分布结果;图4f为该固溶体纳米线的N元素EDS面分布结果;图4g为该固溶体纳米线的O元素EDS面分布结果;

图5是采用实施例1制备的GaN-ZnO固溶体纳米线作为催化剂用于太阳能光催化分解水制氢的测试结果图;

图6是采用实施例2制备的GaN-ZnO固溶体纳米线作为催化剂用于太阳能光催化分解水制氢的测试结果图。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

实施例1

本实施例GaN-ZnO固溶体纳米线的制备过程如下:

(1)按质量比GaN:Ga2O3:ZnO为1:1:6分别称取62.5mg GaN,62.5mg Ga2O3和375mgZnO,混合并研磨均匀后,得到第一原料,放入一个石英舟中;

(2)按质量比ZnO:石墨为1:1分别称取50mg ZnO和50mg石墨,混合并研磨均匀后,得到第二原料,置于另一石英舟中;

可知,第一原料总质量和第二原料的总质量之比为5:1;

(3)将装有第一原料的石英舟、装有第二原料的石英舟以及表面沉积金膜的硅片衬底放入一端封口一端开口的小石英管(长度为30cm,直径为2cm)中,沿从封口端向开口端方向依次放置装有第一原料的石英舟、装有第二原料的石英舟和表面沉积金膜的硅片衬底(布置方式参见图1),装有第一原料的石英舟的垂直方向的中心轴线位于距封口端1cm的位置,装有第二原料的石英舟的垂直方向的中心轴线与装有第一原料的石英舟的垂直方向的中心轴线距离为15cm,衬底的垂直方向的中心轴线与装有第二原料的石英舟的垂直方向的中心轴线的距离为3cm,并将该小石英管放入双温区管式炉中的大石英管中,小石英管的放置方式也参见图1的布置方式,使装有第一原料的石英舟的垂直方向的中心轴线位于双温区管式炉的第一温区的正中心,衬底的垂直方向的中心轴线与第二温区的正中心的距离为17.5cm;

其中,小石英管的封口端朝向第一温区的方向,小石英管的开口端朝向第二温区的方向;

(4)开启真空泵,从双温区管式炉的靠近小石英管开口端一侧对大石英管抽真空,并设置管式炉升温程序:第一温区首先经25min升温至890℃,而后保温15min,然后再经15min升温至1140℃;第二温区经18min升温至700℃;

(5)待管式炉第一和第二温区温度分别达到1140℃和700℃后,装有第一原料的石英舟、装有第二原料的石英舟以及衬底的温度达到1140℃、950℃和800℃,保持真空泵开启状态,向管式炉中同时通入氩气和氨气分别作为氩气和反应气,气体流速均设为50sccm;

(6)保持真空泵开启状态以及上述第一温区和第二温区的温度和气体流速20min,而后自然降温,当第一温区温度约为815℃时停止通入氩气和氨气。管式炉降至室温后,即可在衬底上获得GaN-ZnO固溶体纳米线,其中,ZnO摩尔百分含量为18%。

图2是本实施例制备的GaN-ZnO固溶体纳米线的XRD图,图中的方块标注的峰是硅片衬底的衍射峰,从图中可以看出,所制备的GaN-ZnO固溶体纳米线晶体结构为纤维锌矿结构。

图3是本实施例制备的GaN-ZnO固溶体纳米线的SEM图。从图中可以看出,所制备的GaN-ZnO固溶体纳米线尺寸均一,平均直径为50nm~150nm,长度为5μm~50μm。

图4a是本实施例制备的GaN-ZnO固溶体纳米线的TEM图,图4b是图4a中的方框区域的高分辨透射结果图,从图4a和图4b中可以看出,所得GaN-ZnO固溶体纳米线是生长取向为[100]晶向的单晶,且结晶良好,无结构缺陷。

图4c-g是本实施例制备的GaN-ZnO固溶体纳米线的EDS面分布测试结果;其中,图4c为被测试的GaN-ZnO固溶体纳米线的STEM图;图4d为该固溶体纳米线的Ga元素EDS面分布结果;图4e为该固溶体纳米线的Zn元素EDS面分布结果;图4f为该固溶体纳米线的N元素EDS面分布结果;图4g为该固溶体纳米线的O元素EDS面分布结果,从EDS分析结果可以看出纳米线含有Zn、O、Ga和N四种元素,且各元素在纳米线中均匀分布。

图5是采用本实施例的GaN-ZnO固溶体纳米线作为催化剂用于太阳能光催化分解水制氢的测试结果图,由图可以看出,该固溶体纳米线光催化性能稳定,10小时内平均产氢速率约为0.36mmol h

实施例2

除步骤(1)不同外,其他制备方法和条件与实施例1相同。

本实施例的步骤(1)为:

(1)按质量比GaN:Ga2O3:ZnO为1:1:10分别称取41.6mg GaN,41.6mg Ga2O3和416.8mg ZnO,混合并研磨均匀后,得到第一原料,放入石英舟中。

容易知道,本实施例的第一原料总质量和第二原料的总质量之比为5:1。

本实施例在衬底上得到的GaN-ZnO固溶体纳米线中的ZnO摩尔百分含量为84%。

本实施例制备的GaN-ZnO固溶体纳米线其形貌结构同实施例1,固溶体纳米线尺寸均一,平均直径为50nm~150nm,长度为5μm~50μm;结晶良好,无结构缺陷。

图6是采用本实施例的GaN-ZnO固溶体纳米线作为催化剂用于太阳能光催化分解水制氢的测试结果图,由图可以看出,该固溶体纳米线光催化性能稳定,10小时内平均产氢速率约为1.3mmol h

实施例3

除步骤(1)中第一原料中各组分含量不同外,其他制备方法和条件与实施例1相同。

本实施例中步骤(1)为:

(1)按质量比GaN:Ga2O3:ZnO为1:1:10分别称取37.5mg GaN,37.5mg Ga2O3和375mgZnO,混合并研磨均匀后,得到第一原料,放入一个石英舟中。

可知,第一原料总质量和第二原料的总质量之比为4.5:1。

本实施例制备的GaN-ZnO固溶体纳米线其形貌结构实施例1,固溶体纳米线尺寸均一,平均直径为50nm~150nm,长度为5μm~50μm;结晶良好,无结构缺陷。

本实施例在衬底上得到的GaN-ZnO固溶体纳米线中的ZnO摩尔百分含量为80%。

实施例4

除步骤(5)不同外,其他制备方法和条件与实施例1相同。

本实施例的步骤(5)为:

(5)待管式炉第一和第二温区温度分别达到1140℃和700℃后,向管式炉中同时通入氮气和氨气分别作为载气和反应气,气体流速均设为50sccm。

本实施例制备的GaN-ZnO固溶体纳米线其形貌结构和化学成分均同实施例1,固溶体纳米线尺寸均一,平均直径为50nm~150nm,长度为5μm~50μm;结晶良好,无结构缺陷。

实施例5

除步骤(3)、步骤(4)和步骤(5)不同外,其他制备方法和条件与实施例1相同。

本实施例中步骤(3)、步骤(4)和步骤(5)为:

(3)将装有第一原料的石英舟、装有第二原料的石英舟以及表面沉积金膜的硅片衬底放入一端封口一端开口的小石英管(长度为30cm,直径为2cm)中,沿从封口端向开口端方向依次放置装有第一原料的石英舟、装有第二原料的石英舟和表面沉积金膜的硅片衬底,并将该小石英管放入单温区管式炉中的大石英管中,使装有第一原料的石英舟的垂直方向的中心轴线位于单温区管式炉的正中心,装有第二原料的石英舟和表面沉积金膜的硅片衬底的放置位置则由单温区管式炉自身温场分布决定。

(4)开启真空泵,从单温区管式炉的靠近小石英管开口端一侧对大石英管抽真空,并设置管式炉升温程序:使中心温度首先经25min升温至890℃,而后保温15min,然后再经15min升温至1140℃。

(5)待管式炉中心温度达到1140℃时,装有第一原料的石英舟、装有第二原料的石英舟和表面沉积金膜的硅片衬底处的温度分别同时达到1140℃、950℃和800℃后,此时向管式炉中通入氩气和氨气分别作为载气和反应气,气体流速均设为50sccm。

本实施例制备的GaN-ZnO固溶体纳米线其形貌结构和化学成分均同实施例1,固溶体纳米线尺寸均一,平均直径为50nm~150nm,长度为5μm~50μm;结晶良好,无结构缺陷。

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

一种GaN-ZnO固溶体纳米线、其制备方法及用途专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0