专利摘要

一种深沟球轴承套圈沟道超精用油石,所述油石呈柱状,其至少具有绕柱体中心线对称分布的八个侧面,将这八个侧面中互不相邻的四个侧面分为两组,每组内两个侧面为平面且相互平行,两组侧面之间相互垂直,其中一组在油石工作时始终与套圈轴线保持平行,为轴向侧面,与轴向侧面垂直的另一组侧面为垂向侧面,轴向侧面与垂向侧面之间的侧面为过渡侧面;进行超精时,将油石的端部正对套圈沟道并使油石的轴向侧面始终与套圈轴线保持平行。本发明有益效果:本发明可以提高套圈沟道的超精加工质量,可以提高套圈沟道的超精加工效率,可以节省油石材料。

权利要求

1.一种深沟球轴承套圈沟道超精用油石,其特征在于:所述油石呈柱状,其至少具有绕柱体中心线对称分布的八个侧面,将这八个侧面中互不相邻的四个侧面分为两组,每组内两个侧面为平面且相互平行,两组侧面之间相互垂直,其中一组在油石工作时始终与套圈轴线保持平行,为轴向侧面,与轴向侧面垂直的另一组侧面为垂向侧面,垂向侧面在油石工作过程中摆动到正对套圈沟道时与套圈轴线垂直,轴向侧面与垂向侧面之间的侧面为过渡侧面,过渡侧面使得油石在工作过程中能够减轻与套圈沟道之间的干涉;

两个垂向侧面之间的距离为油石主宽度,轴向侧面的宽度为油石次宽度,两个轴向侧面之间的间距为油石主厚度,垂向侧面的宽度为油石次厚度,油石次宽度与油石主宽度的比值,以及油石次厚度与油石主厚度的比值为0.4~0.7。

2.根据权利要求1所述的一种深沟球轴承套圈沟道超精用油石,其特征在于:所述柱状油石的过渡侧面为平面或圆弧曲面或其他曲面或组合面。

3.根据权利要求1所述的一种深沟球轴承套圈沟道超精用油石,其特征在于:所述油石的形状为所有侧面均为平面的八棱柱。

4.根据权利要求1所述的一种深沟球轴承套圈沟道超精用油石,其特征在于:油石次宽度为油石主宽度的一半;油石次厚度为油石主厚度的一半。

5.利用权利要求1所述油石对深沟球轴承套圈沟道进行超精的方法,其特征在于:将油石的端部正对套圈沟道并使油石的轴向侧面始终与套圈轴线保持平行,以一定压力浮动地压在套圈沟道表面并作定轴摆动,其摆动轴线垂直于套圈轴线并经过沟道的沟形圆弧中心,同时套圈绕自身轴线作定轴转动。

说明书

技术领域

本发明涉及轴承加工领域,具体地说是一种深沟球轴承套圈沟道超精用油石及其超精方法。

背景技术

深沟球轴承是应用最为广泛的一类滚动轴承。沟道是深沟球轴承运转时最主要的工作表面,其形状精度和表面质量,对轴承运转精度和寿命以及振动噪声等性能有重要影响。沟道位于深沟球轴承套圈表面,其形状是圆环面,其轴向截形是一段圆弧(以下简称沟形圆弧)。

超精研加工是一种传统的研磨加工工艺,简称超精加工。超精加工的工作方式是将油石以一定压力浮动地压在工件表面并作小幅高频振荡,同时,工件表面相对油石作进给运动。超精加工可以显著降低粗糙度和波纹度,从而改善工件表面质量。

一般的超精加工中,油石工作面形状与工件表面形状是吻合的,两者处于面接触状态,这使得油石可以在面接触区域范围内优先对工件表面的微观高点进行研磨,从而有利于降低工件表面的粗糙度和波纹度。与工件接触的油石工作面的形状是由油石自身磨损形成的,主要取决于油石与工件之间的几何关系和相对运动关系,并不需要进行专门修整。对于一般表面的超精加工,比如平面、圆柱面、球面等,油石工作面形状就是相应的平面、圆柱面或球面。

超精加工在轴承行业的应用十分普遍。深沟球轴承套圈沟道超精加工的主要目的是降低沟道表面粗糙度、波纹度并在一定程度上提高圆度,从而提高轴承性能。超精加工是深沟球轴承套圈沟道加工中的最后一道工序,对成品轴承性能具有关键影响。

目前轴承行业普遍应用的深沟球轴承套圈沟道超精方法是传统上一直使用的方法,称为传统方法,其所用油石和加工方式具有以下特征:(1)油石形状为四棱柱,其横截面为矩形。(2)超精时油石与套圈之间的初始位置关系是,油石端部正对着套圈沟道,油石的四个侧面中,两个与套圈轴线垂直,另外两个与套圈轴线平行。(3)超精时油石与套圈之间的运动关系是,套圈绕自身轴线作定轴转动,油石以一定压力浮动地压在套圈沟道表面并作定轴摆动,其摆动轴线垂直于套圈轴线并经过沟道的沟形圆弧中心。

基于所用油石和加工方式的上述特征,传统方法存在一定的局限性。由于油石工作面形状与套圈沟道形状不能完全吻合,使得油石工作面与沟道表面的接触无法达到一般超精中的面接触状态,这不仅影响超精加工后沟道的粗糙度、波纹度等表面质量指标,甚至会影响沟道圆弧沟形的形状精度。现有研究表明,假如油石初始工作面形状与套圈沟道圆环面形状完全一致,则油石的摆动与套圈的转动会产生运动干涉,干涉最严重的地方是油石工作面的4个角部区域。

鉴于传统沟道超精方法的上述局限性,人们提出了多种不同的超精方法,比如,一种方法是将油石摆动轴线的方位改成与套圈轴线一致,另一种方法是将油石的姿态改为侧面相对于套圈轴线倾斜,并使油石横截面矩形的一条对角线与套圈轴线垂直,下文将这种方法称为油石斜置超精法。然而,这些方法虽然在某些方面克服了传统方法的局限性,却在其他方面产生了新的局限性,比如,油石摆动轴线的方位与套圈轴线一致时,油石磨粒相对于沟道表面的运动轨迹不再相互交叉,这会影响超精加工质量和效率,而且沟道表面也无法形成可产生有益效果的网状纹路。

发明内容

本发明所要解决的技术问题是提供一种深沟球轴承套圈沟道超精用油石及其超精方法,用于克服现有沟道超精方法的局限性。

本发明为解决上述技术问题所采用的技术方案是:一种深沟球轴承套圈沟道超精用油石,所述油石呈柱状,其至少具有绕柱体中心线对称分布的八个侧面,将这八个侧面中互不相邻的四个侧面分为两组,每组内两个侧面为平面且相互平行,两组侧面之间相互垂直,其中一组在油石工作时始终与套圈轴线保持平行,为轴向侧面,与轴向侧面垂直的另一组侧面为垂向侧面,垂向侧面在油石工作过程中摆动到正对套圈沟道时与套圈轴线垂直,轴向侧面与垂向侧面之间的侧面为过渡侧面,过渡侧面使得油石在工作过程中能够减轻与套圈沟道之间的干涉;

两个垂向侧面之间的距离为油石主宽度,轴向侧面的宽度为油石次宽度,两个轴向侧面之间的间距为油石主厚度,垂向侧面的宽度为油石次厚度,油石次宽度与油石主宽度的比值,以及油石次厚度与油石主厚度的比值为0.4~0.7。

本发明所述柱状油石的过渡侧面为平面或圆弧曲面或其他曲面或组合面。

本发明所述油石的形状为所有侧面均为平面的八棱柱。

本发明所述油石次宽度为油石主宽度的一半;油石次厚度为油石主厚度的一半。

利用权利要求1所述油石对深沟球轴承套圈沟道进行超精的方法,将油石的端部正对套圈沟道并使油石的轴向侧面始终与套圈轴线保持平行,以一定压力浮动地压在套圈沟道表面并作定轴摆动,其摆动轴线垂直于套圈轴线并经过沟道的沟形圆弧中心,同时套圈绕自身轴线作定轴转动。

本发明所述油石的单侧摆动角度不超过18°。

本发明的有益效果是:(1)可以提高套圈沟道的超精加工效率。本发明所述油石过渡侧面所在四角区域没有油石材料,大大降低了油石与套圈之间的运动干涉程度,使油石工作面形状和套圈沟道表面形状的吻合程度提高,油石表面有数量更多且分布更广泛的磨粒参与超精,从而提高超精加工效率。

(2)可以提高套圈沟道的超精加工质量。与传统方法相比,本方法由于减轻了四角区域的干涉,可使套圈沟道底部区域的超精加工质量提高;另一方面,虽然参与沟道两侧区域超精的油石材料有所减少,仍可保证该区域的超精加工质量;与油石斜置超精法相比,本发明对沟道两侧区域进行超精的油石材料显著增加,可使该区域超精加工质量提高,而且可以克服油石斜置超精法沟道两侧边缘区域超精不充分的局限性,从而提高套圈沟道的超精加工质量。

(3)与传统方法的油石相比,本发明所述油石过渡侧面所在四角区域没有油石材料,因此可以节省油石材料。

附图说明

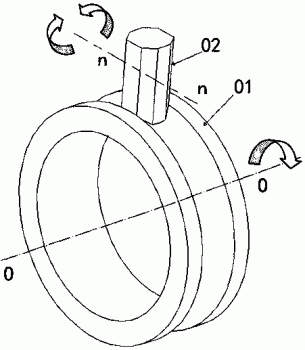

图1为本发明的超精加工方式示意图;

图2为本发明油石结构示意图;

图3为油石与沟道接触区域示意图。

图中标记:01、深沟球轴承内套圈,02、形状为八菱柱的油石,nn、油石摆动轴线,oo、套圈转动轴线。

具体实施方式

一种深沟球轴承套圈沟道超精用油石,所述油石呈柱状,其至少具有绕柱体中心线对称分布的八个侧面,将这八个侧面中互不相邻的四个侧面分为两组,每组内两个侧面为平面且相互平行,两组侧面之间相互垂直,其中一组在油石工作时始终与套圈轴线保持平行,为轴向侧面,与轴向侧面垂直的另一组侧面为垂向侧面,垂向侧面在油石工作过程中摆动到正对套圈沟道时与套圈轴线垂直,轴向侧面与垂向侧面之间的侧面为过渡侧面,过渡侧面使得油石在工作过程中能够减轻与套圈沟道之间的干涉;

两个垂向侧面之间的距离为油石主宽度,轴向侧面的宽度为油石次宽度,两个轴向侧面之间的间距为油石主厚度,垂向侧面的宽度为油石次厚度,油石次宽度与油石主宽度的比值,以及油石次厚度与油石主厚度的比值为0.4~0.7。

进一步,柱状油石的过渡侧面为平面或圆弧曲面或其他曲面或组合面。

进一步,油石的形状为所有侧面均为平面的八棱柱。

进一步,油石次宽度为油石主宽度的一半;油石次厚度为油石主厚度的一半。

利用权利要求1所述油石对深沟球轴承套圈沟道进行超精的方法,将油石的端部正对套圈沟道并使油石的轴向侧面始终与套圈轴线保持平行,垂向侧面在油石摆动到正对套圈沟道时与套圈轴线垂直,以一定压力浮动地压在套圈沟道表面并作定轴摆动,其摆动轴线垂直于套圈轴线并经过沟道的沟形圆弧中心,同时套圈绕自身轴线作定轴转动。

进一步,油石的单侧摆动角度不超过18°。

如图2所示,其中AH和DE所在侧面与BC和FG所在侧面相互垂直,结合图1,AH和DE所在侧面为轴向侧面,相应地,BC和FG所在侧面为垂向侧面,AB、CD、EF和HG所在侧面为过渡侧面;线段BC和FG之间的距离是油石主宽度,线段AH和DE的长度是油石次宽度;线段AH和DE之间的距离是油石主厚度,线段BC和FG的长度是油石次厚度。

油石与套圈之间的位置关系是:超精过程中,柱状油石的两个轴向侧面始终保持与套圈轴线平行,而其垂向侧面在油石摆动到正对套圈沟道时与套圈轴线垂直,如图1所示。

本发明取得有益效果的技术原理,可以根据宏观上油石与套圈沟道接触区的特征,依据超精研原理进行说明。受到超精工作方式的制约,与沟道形状完全吻合的油石初始工作面,在油石摆动过程中会与沟道表面发生运动干涉,这与油石磨损特性相结合,使得油石与沟道的真实接触状况十分复杂。对于传统超精方法及其所用油石,这种干涉在油石的四角区域最为严重。虽然油石工作面形状与沟道形状理论上并不吻合,但油石与沟道的真实接触位于他们的宏观接触区范围内,受到宏观接触区的制约,因而对油石与沟道宏观接触区的分析可以对超精研效率和质量问题进行说明。

宏观上油石与沟道的接触区如图3所示。图3是油石摆动到正对套圈沟道时,在与油石高度方向垂直的平面上的视图。本发明所述异形油石中典型的八棱柱油石与套圈沟道的接触区域为图3所示的ABCDEFGH区域,其形状为八边形;传统超精方法油石与套圈的接触区域为图3所示的JKLI区域,其形状为四边形;对于油石斜置超精法,油石与套圈的接触区域为图3所示的MNOP区域,其形状也是四边形但姿态与传统超精方法不同。

结合图3,对本发明的技术原理及取得的效果从四个方面说明如下:

(1)与传统方法相比,本发明在传统方法接触区的四角区域,即图3中ABI、CDJ、EFK、GHL所表示区域,没有油石材料,从而大大降低了油石与套圈之间的运动干涉程度,使油石工作面形状和套圈沟道表面形状的吻合程度提高,油石表面有数量更多且分布更广泛的磨粒参与超精,从而提高超精加工效率;

(2)本发明油石与套圈的接触区域中,正对沟底的矩形区域,即图3中BCFG所表示区域的油石材料可对沟道底部区域进行更充分地超精。沟道底部区域是套圈沟道的主要工作区域,轴承运行中沟道与钢球的接触主要发生在这个区域,这个区域的超精质量对轴承性能影响最大。与传统方法相比,本发明的方法由于减轻了传统方法油石四角区域的干涉,使沟道底部区域的超精加工质量得以提高;与油石斜置超精法相比,由于图3中BCGF区域面积大于NadPcb区域面积,本方法对沟道底部区域进行超精的油石材料更多,分布范围更大,有数量更多且分布更广泛的磨粒参与超精(有利于提高超精效率和质量),而且可以在更大范围自动寻找沟道底部表面的波纹高点进行研磨(有利于改善波纹度),从而使沟道底部的超精加工质量更好。

(3)本发明油石与套圈的接触区域中,对着沟道两侧的区域,即图3中ABGH和CDEF所表示的两个梯形区域,其油石材料可对沟道两侧区域的表面进行超精。与传统方法相比,本方法由于减轻了四角区域的干涉,虽然参与沟道两侧区域超精的油石材料有所减少,仍可保证沟道两侧区域的超精加工质量。与油石斜置超精法相比,由于图3中ABGH区域面积显著大于Mad区域面积,本方法对沟道两侧区域进行超精的油石材料更多,使沟道两侧区域的超精效率更高,超精加工质量更好,而且可以克服油石斜置超精法沟道两侧边缘区域(即图3中剖面线区域)超精不充分的局限性。油石斜置超精法中参与沟道两侧边缘区域超精的油石材料,是图3中的Meh和Ofg区域的材料,这两个区域面积太小,参与超精的油石磨粒数量少且分布范围小,对沟道两侧边缘区域的材料去除能力不够,容易造成该区域超精不充分。

(4)本发明方法比传统方法节省油石材料,因为图3中ABCDEFGH区域面积小于IJKL区域面积。

基于角接触球轴承以及推力球轴承套圈沟道的与深沟球轴承沟道性质的相似性,对本发明的方法略作修改,即可适用于角接触球轴承以及推力球轴承套圈沟道的超精加工。这样的修改仍落入本专利的保护范围内。

选取油石主厚度需要考虑其对超精效果的正反两方面影响并加以平衡。油石主厚度选取较大时,有利的方面是:油石表面同时投入研磨的磨粒数量多,油石自动选择沟道表面微观波纹高点进行优先研磨的范围宽,有利于提高研磨效率并改善波纹度;不利的方面是:油石摆动时油石工作面与沟道形面的干涉程度增大,接触区内不同位置油石加工能力的差异也增大,导致沟道加工质量均匀性下降甚至加工效率降低。与传统方法相比,本方法由于不存在传统方法接触区四角区域较为严重的运动干涉,同样条件下选取油石主厚度可以比传统方法的油石厚度大一些,从而更大程度地提高超精效率和改善波纹度。选取油石主厚度还需要考虑沟道直径的大小。

选取油石主宽度的主要依据是沟道宽度和油石摆动角度,并要权衡油石主宽度较大时产生的正反两方面影响。在给定油石摆动角度后,油石主宽度的最大值应保证油石摆动到极限位置时其垂向侧面可以从沟道外侧完全进入沟道,油石主宽度的最小值应保证油石摆动到反向极限位置时其垂向侧面可以从沟道内测到达沟道边缘,实际油石主宽度应在这个最小值和最大值之间选取。油石主宽度取值较大时,其对超精效果的有利影响是:沟道两侧边缘区域(如图3所示的剖面线区域)的超精更为充分,因为有更多的油石磨粒投入该区域的研磨;不利影响是:油石垂向侧面边缘附近区域的油石材料投入研磨的机会较少,自身不容易磨耗,使得油石表面上容易磨耗的中部区域无法与沟道更好地接触,从而影响沟道中部区域的超精效果。油石垂向侧面边缘附近区域的油石材料投入研磨机会较少的原因是,这些材料有较多的机会被摆动到沟道外侧,比如,当油石摆动到正对沟道时,如图3所示处于两条阴影区域外侧的油石材料就处于沟道外侧而没有投入研磨。

与传统方法相比,本发明的方法由于油石垂向侧面边缘附近区域的油石材料较少,自身不容易磨耗所产生的不利影响较小,同样条件下选取油石主宽度可以比传统方法的油石宽度大一些,从而更大程度地提高超精效果。

实施例

下面以型号为61818的深沟球轴承内圈沟道超精为例,说明本发明所述异形油石中典型的八棱柱油石相关尺寸的选取。根据设计图纸,已知61818深沟球轴承内圈沟道相关几何参数为:沟道直径96.356mm,挡边直径98.855mm,沟曲率半径3.679mm。

基于内圈沟道直径,综合考虑油石主厚度对超精效果的正反两方面影响,取油石主厚度为30mm,油石次厚度取油石主厚度的一半即15mm。

根据上述已知61818深沟球轴承内圈沟道几何参数计算得沟道宽度为7.002mm。选取油石单侧摆动角度为18°。综合考虑油石主宽度对超精效果的正反两方面影响,取油石主宽度为7.5mm,油石次宽度取油石主宽度的一半,为3.5mm。

一种深沟球轴承套圈沟道超精用油石及其超精方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0