专利摘要

本发明公开一种高温超导无感线圈匝间隔层,所述间隔层为双绕无感饼式线圈匝间隔层;所述双绕无感饼式线圈匝间隔层为带状的类波浪形周期结构,所述周期结构的基本形状为带有圆角的梯形;所述梯形的顶边在正反表面上设置有凹槽,所述凹槽的延伸方向与所述间隔层的带状延伸方向相同。本发明匝间隔层的凹槽可以使超导带充分冷却,并且在限流过程中使接触面部分的超导带也获得良好的液氮冷却条件,避免了局部过热导致的超导带损毁等恶性后果。本发明结构简单,制作工艺不复杂,生产效率高,满足大批量生产的需求。

权利要求

1.一种高温超导无感线圈匝间隔层,所述间隔层为双绕无感饼式线圈匝间隔层;所述双绕无感饼式线圈匝间隔层为带状的类波浪形周期结构,所述周期结构的基本形状为带有圆角的梯形;其特征在于,所述梯形的顶边在正反表面上设置有凹槽,所述凹槽的延伸方向与所述间隔层的带状延伸方向相同。

2.根据权利要求1所述的高温超导无感线圈匝间隔层,其特征在于,所述凹槽在其延伸方向贯穿所述梯形顶边。

3.根据权利要求1所述的高温超导无感线圈匝间隔层,其特征在于,所述凹槽在梯形顶边的两侧呈现对称性。

4.根据权利要求3所述的高温超导无感线圈匝间隔层,其特征在于,两侧的凹槽关于梯形顶边的垂直于其长度方向的截面长边的中线左右对称或者以所述截面的中心点为中心的中心对称。

5.根据权利要求1所述的高温超导无感线圈匝间隔层,其特征在于,所述间隔层置于双带并绕无感饼式线圈的匝间,即并绕双带间以及相邻带间的间隔内。

6.根据权利要求1所述的高温超导无感线圈匝间隔层,其特征在于,所述匝间隔层的材料采用聚四氟乙烯通过模具连续热压制造。

7.根据权利要求6所述的高温超导无感线圈匝间隔层,其特征在于,所述凹槽在成型时直接由模具压出。

8.根据权利要求1所述的高温超导无感线圈匝间隔层,其特征在于,所述匝间隔层的宽度k比高温超导带的宽度A略宽,满足以下关系:A≤k≤A+1mm。

9.根据权利要求1所述的高温超导无感线圈匝间隔层,其特征在于,,所述梯形的侧壁倾角θ满足:95°≤θ≤100°;所述梯形的顶边长度w满足:w=5mm±2mm;所述梯形的高度h根据匝间绝缘水平确定。

10.根据权利要求1所述的高温超导无感线圈匝间隔层,其特征在于,所述匝间隔层的基带厚度h满足:h=1mm±0.2mm。

说明书

技术领域

本发明涉及故障电流限制装备领域,具体涉及一种高温超导无感线圈匝间隔层。

背景技术

电阻型高温超导限流器是一种利用高温超导体的超导态—正常态快速转变特性工作的新型故障电流限制装备,具有响应速度快,正常运行损耗小,集检测、触发、限流和自动恢复功能于一体等特点,是电力系统理想的限流技术与装置发展方案,具有广阔的前景和巨大的市场需求潜力。

电阻型高温超导限流器的核心技术是利用已经商业化生产的第二代高温超导带绕制的超导电阻限流单元。目前通用技术是利用单根或多根超导带制作成无感饼式线圈,然后通过多个无感饼式线圈串并联组合而成超导电阻限流单元。

上述双绕无感饼式线圈的关键技术之一是匝间隔层。匝间隔层起到高电压绝缘与良好的冷却通道的双重作用。匝间间隔层的结构,目前的通用技术是采用绝缘材料制作的波纹形窄带,波纹带宽度比高温超导带稍宽。这种技术在一定程度上克服了线圈的绕制、冷热循环与过电流冲击过程对极易损坏脆性陶瓷高温超导带不利作用,起到较好的冷却与高电压绝缘效果(专利:US 2011/0116198A1;CN 102592774B;CN 103117145A)。

然而,由于上述匝间隔层与超导带是面接触,无感线圈绕制过程的应力更进一步造成了间隔层与超导带的压紧。考虑到匝间隔层的固体传热效果远不如浸泡液氮的传热效果,这种压紧的接触面会使得在故障限流时接触面处的超导带产生局部过热和局部应力过大,可能产生局部不可恢复的破坏,导致限流单元功能性损坏。

发明内容

为了解决上述现有技术存在的问题,本发明的目的在于提供高温超导无感线圈匝间隔层,以有效克服以上现有技术存在的问题与缺陷,本发明的高温超导无感线圈匝间隔层在液氮浸泡运行条件下具有良好的冷却和高电压绝缘效果,并且能在超导体限流过程中提供有效的热交换途径。

为了实现上述目的,本发明采用以下技术方案:

一种高温超导无感线圈匝间隔层,所述间隔层为双绕无感饼式线圈匝间隔层;所述双绕无感饼式线圈匝间隔层为带状的类波浪形周期结构,所述周期结构的基本形状为带有圆角的梯形;其特征在于,所述梯形的顶边在正反表面上设置有凹槽,所述凹槽的延伸方向与所述间隔层的带状延伸方向相同。

优选地,所述凹槽在其延伸方向贯穿所述梯形顶边。

优选地,所述凹槽在梯形顶边的两侧呈现对称性。

优选地,两侧的凹槽关于梯形顶边的垂直于其长度方向的截面长边的中线左右对称或者以所述截面的中心点为中心的中心对称。

优选地,所述间隔层置于双带并绕无感饼式线圈的匝间,即并绕双带间以及相邻带间的间隔内。

优选地,所述匝间隔层的材料采用聚四氟乙烯通过模具连续热压制造。

更优选地,所述凹槽在成型时直接由模具压出。

优选地,所述匝间隔层的宽度k比高温超导带的宽度A略宽,满足以下关系:A≤k≤A+1mm。

优选地,所述梯形的侧壁倾角θ满足:95°≤θ≤100°;所述梯形的顶边长度w满足:w=5mm±2mm;所述梯形的高度h根据匝间绝缘水平确定。

优选地,所述匝间隔层的基带厚度h满足:h=1mm±0.2mm。

本发明的有益效果如下:

本发明匝间隔层为电阻型超导限流器的核心部件,即双绕无感饼式线圈的关键部件之一,可广泛应用于各种型式的双带并绕无感饼式线圈的匝间隔层。本发明匝间隔层的凹槽可以使超导带充分冷却,并且在限流过程中使接触面部分的超导带也获得良好的液氮冷却条件,避免了局部过热导致的超导带损毁等恶性后果。本发明匝间隔层在液氮浸泡条件下,同时具备良好的高电压绝缘性能和良好的冷却支持效果,有效避免线圈绕制过程中的机械应力、预冷过程中的热收缩应力以及故障限流过程中的电磁力损害,特别对限流过程中超导带的传热性能有明显的提升作用。

本发明结构简单,制作工艺不复杂,生产效率高,满足大批量生产的需求。

附图说明

下面结合附图对本发明的具体实施方式作进一步详细的说明。

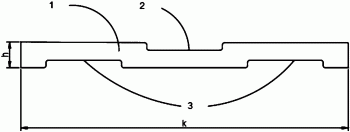

图1示出本发明高温超导无感线圈匝间隔层的侧视图。

图2示出本发明高温超导无感线圈匝间隔层截面的一种典型剖视图。

图3示出本发明高温超导无感线圈匝间隔层截面的另一种典型剖视图。

图4示出本发明高温超导无感线圈匝间隔层的一种实施方式示意图。

具体实施方式

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

本发明的实施采用商业化的第二代高温超导带材的典型产品尺寸为12mm宽,0.2-0.3mm厚。

如图1-4所示,本发明高温超导无感线圈匝间隔层用聚四氟乙烯基带经磨具热压而成型,结构为类波浪形,具有梯形的周期性结构。

匝间隔层的宽度k比高温超导带的宽度A略宽,满足A≤k≤A+1mm。梯形的侧壁倾角θ满足95°≤θ≤100°。梯形顶边长度w满足w=5mm±2mm。梯形的高度H根据匝间绝缘水平确定。匝间隔层的基带厚度h满足h=1mm±0.2mm。

所述梯形的顶边在正反表面上设置有凹槽,所述凹槽的延伸方向与所述间隔层的带状延伸方向相同。并且所述凹槽在其延伸方向贯穿所述梯形顶边。图2和图3为梯形顶边的垂直于其长度方向的截面1。凹槽在两侧呈现一定的对称性和互补性。两侧的凹槽的总宽度大致相等。

图2给出了上侧凹槽2与下侧凹槽3关于截面长边的中线左右对称分布的一种最简单实施方式。根据具体实施需要,可以实施为一侧两个凹槽另一侧三个凹槽以及其他与此分布规律类似的形式。

图3给出了上侧凹槽2与下侧凹槽3以截面中心点为中心的中心对称分布的一种最简单实施方式。根据具体实施的需要,可以实施为两侧各有两个凹槽以及其他与此分布规律类似的形式。

图4为本发明高温超导无感线圈匝间隔层的一种实施方式示意图,超导带4与匝间隔层5并行绕制,相邻的超导带被匝间隔层隔开。脆性的超导带材得到平滑支撑,有效的避免线圈绕制过程中,尤其是机械化自动绕制过程中的预应力、限流单元预冷过程的热收缩应力以及故障限流过程中的电磁力等多超导带的破坏作用。

本发明匝间隔层的凹槽可以使超导带充分冷却,并且在限流过程中使接触面部分的超导带也获得良好的液氮冷却条件,避免了局部过热导致的超导带损毁等恶性后果。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

一种高温超导无感线圈匝间隔层专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0