专利摘要

本发明涉及空穴补偿型方钴矿热电材料及其制备方法,提供了一种空穴补偿型方钴矿热电材料,其组成如下式所述:RyA4-xBxSb12/zNC式中,0.01≤x≤0.5,0.01≤y≤1,0%≤z≤10%;R是至少一种选自下组的元素:Ca、Ba、La、Ce、Pr、Nd和Yb;A是至少一种选自下组的元素:Fe、Co和Ni;B是至少一种选自下组的过渡金属元素:Ti、V、Cr、Mn、Fe、Nb、Mo、Tc和Ru,使得元素B的电子数少于元素A的电子数;NC是第二相,其中z是所述热电材料中第二相的摩尔%。本发明还提供了一种制备空穴补偿型方钴矿热电材料的方法。

权利要求

1.一种空穴补偿型方钴矿热电材料,其组成如下式所述:

RyA4-xBxSb12/z NC

式中,

0.01≤x≤0.5,0.01≤y≤1,0%≤z≤10%;

R是至少一种选自下组的元素:Ca、Ba、La、Ce、Pr、Nd和Yb;

A是至少一种选自下组的元素:Fe、Co和Ni;

B是至少一种选自下组的过渡金属元素:Ti、V、Cr、Mn、Fe、Nb、Mo、Tc和Ru,使得元素B的电子数少于元素A的电子数;

NC是第二相,其中z是所述热电材料中第二相的摩尔%比。

2.如权利要求1所述的热电材料,其特征在于,0.01≤x≤0.1,0.1≤y≤0.5,z=0。

3.如权利要求1所述的热电材料,其特征在于,x=0.05,y=0.2,z=0。

4.如权利要求1所述的热电材料,其特征在于,z=0,并且所述组成如下式所述:

Ce0.2Co3.95Mn0.05Sb12。

5.如权利要求1所述的热电材料,其特征在于,0.1≤x≤0.5,0.5≤y≤1,z=0。

6.如权利要求1所述的热电材料,其特征在于,x=0.2,y=0.95,z=0。

7.如权利要求1所述的热电材料,其特征在于,z=0,并且所述组成如下式所述:

Ce0.95Fe3.8Mn0.2Sb12。

8.如权利要求1所述的热电材料,其特征在于,所述过渡金属元素B均匀地分布于所述热电材料的元素A的格点上。

9.如权利要求1所述的热电材料,其特征在于,所述第二相包含绝缘材料。

10.如权利要求1所述的热电材料,其特征在于,所述第二相包含半导体材料。

11.如权利要求1所述的热电材料,其特征在于,所述第二相的粒度为2-500nm。

12.如权利要求1所述的热电材料,其特征在于,所述第二相均匀地分布于所述热电材料上。

13.如权利要求1所述的热电材料,其特征在于,所述第二相的熔点高于400℃。

14.如权利要求1所述的热电材料,其特征在于,所述热电材料是p型的。

15.如权利要求1所述的热电材料,其特征在于,所述热电材料是n型的。

16.如权利要求1所述的热电材料,其特征在于,所述热电材料是多晶体。

17.一种制备空穴补偿型方钴矿热电材料的方法,该方法包括:

在惰性气氛下,将原料装入容器中;

通过将所述原料加热至800-1200℃,在容器内熔融形成所述原料的熔体;

将所述熔体淬火以形成固态块体;以及

在400-900℃下,对所述固态块体进行退火以形成退火的块体,其中,所述原料的组成如下式所述:

RyA4-xBxSb12/z NC

式中,

0.01≤x≤0.5,0.01≤y≤1,0%≤z≤10%;

R是至少一种选自下组的元素:Ca、Ba、La、Ce、Pr、Nd和Yb;

A是至少一种选自下组的元素:Fe、Co和Ni;

B是至少一种选自下组的过渡金属元素:Ti、V、Cr、Mn、Fe、Nb、Mo、Tc和Ru,使得元素B的电子数少于元素A的电子数;

NC是第二相,其中z是所述热电材料中第二相的摩尔%比。

18.如权利要求17所述的方法,其特征在于,所述原料包含元素和/或化合物。

19.如权利要求17所述的方法,其特征在于,所述容器的内表面包含碳涂层。

20.如权利要求17所述的方法,其特征在于,所述容器包含石墨坩埚或钽坩埚。

21.如权利要求17所述的方法,其特征在于,在熔融过程中,所述容器内的压力为0.1-40000Pa。

22.如权利要求17所述的方法,其特征在于,该方法还包括:将所述退火的块体研磨成粉末并烧结所述粉末。

23.如权利要求22所述的方法,其特征在于,所述烧结包括在400-800℃的温度和10-100MPa的压力下的放电等离子体烧结或热压烧结。

24.一种热电转换装置,包括:至少一种包含n型热电材料的n型元件,以及至少一种包含p型热电材料的p型元件,其中,所述n型热电材料和p型热电材料中的至少一种的组成如下式所述:

RyA4-xBxSb12/z NC

式中,

0.01≤x≤0.5,0.01≤y≤1,0%≤z≤10%;

R是至少一种选自下组的元素:Ca、Ba、La、Ce、Pr、Nd和Yb;

A是至少一种选自下组的元素:Fe、Co和Ni;

B是至少一种选自下组的过渡金属元素:Ti、V、Cr、Mn、Fe、Nb、Mo、Tc和Ru,使得元素B的电子数少于元素A的电子数;

NC是第二相,其中z是所述热电材料中第二相的摩尔%比。

说明书

技术领域

本发明属于热电材料领域,提供了一种具有优异热电性能的空穴补偿型填充方钴矿基材料及其制备方法。

背景技术

热电转换技术可以利用半导体材料的赛贝克(Seebeck)与帕尔贴(Peltier)效应直接实现热能与电能之间的相互转换。这种技术具有系统体积小、可靠性高、不排放污染物质和适用温度范围广等特点,作为特殊电源以及高精度温控器件在空间技术、军事装备和IT技术等高新技术领域获得了普遍应用。热电材料的能量转换效率主要取决于材料的无量纲热电性能因子ZT(ZT=S2σT/κ,式中S为Seebeck系数,σ为电导率,κ为热导率,T为绝对温度)。材料的ZT值越高,热电转换效率越高。

在热电材料的应用中,必须将p型和n型的热电材料组装成π形热电器件对使用,π形对的热电转换效率与温差和在整个冷热端温度范围内的n、p型材料的平均ZT值紧密相关。最大热电转换效率如下式所示:

式中, 是平均温度, 表示p型和n型半导体在Tl-Th整个冷热端温度范围内的平均ZT值。如果n型和p型材料只是其中之一的ZT值较高,而另一者的ZT值很低的话,整个热电器件的转换效率依然不能有效提高。因此,同时获得性能优异的p型和n型热电材料一直是热电工作者不懈追求的目标。

填充方钴矿化合物是目前综合性能最好的中高温区(500~850K)热电发电材料之一。小尺寸的原子可以填充在磷族原子形成的二十面体笼状结构之中,与其周边原子形成弱键而对声子产生扰动作用,有效地降低声子平均自由程,进而降低材料的晶格热导率。随填充量的增加,填充方钴矿的晶格热导会随之下降,而电导也会随之变化。因此,通过提高填充量可以达到同时优化材料的电输运性质和热学性质的双重目的,得到具备高ZT值的热电材料。对于n型RyCo4Sb12填充方钴矿,部分元素(如Ba、Eu、Na、K、Yb等)具备高的填充量(y=0.15~0.65)(参见下表1),对之进行调节可以得到较为广阔的性能优化空间,因此这部分材料具有较高的ZT值(ZT>1.2)。但是,目前在n型材料中的大部分元素的填充量y仍低于0.15(如Ce、Nd等),这些较低填充量的方钴矿材料由于具有相对较高的晶格热导率和低的电导率,因此ZT值与高填充量的方钴矿材料相比要较低。另外,如Gd、Tb、Sn等元素甚至几乎不能够填充进二十面体孔洞位置。大量填充元素只具有低填充量或者填充量为零的事实使得高性能n型方钴矿材料的研发在填充元素的选择范围上有很多的局限性。在p型RyFe4Sb12填充方钴矿中也存在类似情况。在该化合物内大部分元素的最大填充量在90%左右,如果能使其填充量进一步提高,在优化载流子浓度的同时,还可以降低材料的热导率,因此其ZT值将可以得到进一步的优化。此外,在目前性能最好的p型RyFe4-xCoxSb12方钴矿材料中,由于电荷补偿原子Co的存在,填充量很大程度上受到了抑制,要低于在RyFe4Sb12基体中的数值。总之,在n型和p型方钴矿材料中进一步提高填充量,对材料热电性能优化将具有十分关键的意义。

表1:

为了增加电热输运协同调控优化的空间,一般通过以下方法来实现填充量的提高:

(1)改变制备工艺。如使用熔融退火的方法来替代传统的固相反应与电弧熔融工艺。固相反应易导致材料不能充分反应(Journal of Applied Physics,91,3698,2002),而电弧熔融由于温度太高会使产物组分偏析,尤其是Sb元素由于较高的蒸气压会出现升华,并产生较多的第二相(Journal of Applied Physics,98,033710,2005和Materials Research Bulletin,40,537,2005),这两种办法均不利于得到高的填充量。熔融退火工艺可以在不导致组分明显偏析的前提下使原料充分反应(Journal of Applied Physics,90,1864,2001),因此有利于填充量的提高,但其效果并不特别明显。特别是对于一些本身填充量就很低的填充元素效果不大。

(2)使用高压合成制备填充方钴矿材料。Nolas等人在高压条件下合成了SnCo4Sb12(Applied Physics Letters,77,52,2000),将正常工艺下基本上不能填充进孔洞位置的Sn原子通过高压压进笼子中,从而得到很高的Sn填充量,材料具有很低的热导。但是高压合成的材料在室温以上趋于不稳定,填充原子与周围Sb原子键被破坏,Sn从笼子中逸出。因此这类材料虽然具有高的填充量,但其热力学不稳定导致了其在实际应用中的局限性。

(3)通过合成低维材料以增加填充量。Nolas等人通过分子束外延(MBE)合成了HfFe4Sb12化合物薄膜,可以得到很高的Hf填充量(Applied Physics Letters,86,042111,2005)。Hornbostel等人利用多层前驱体法(multilayer precursor method)制备了整个镧系稀土元素填充的Fe4Sb12基化合物薄膜(Inorganic Chemistry,36,4270,1997),得到了一系列的高填充量的方钴矿材料。但这种办法只有在低维材料中实现,不适用于三维块体材料的制备。

综上所述,迄今为止,本领域尚缺乏一种可以有效提高方钴矿填充量的实用方法和制备这种材料的相关工艺。

因此,本领域迫切需要开发出一种可以有效提高方钴矿填充量的实用方法和制备这种材料的相关工艺。

发明内容

本发明提供了一种新颖的空穴补偿型方钴矿热电材料及其制备方法,所述热电材料中的n型方钴矿相比无空穴补偿的n型方钴矿而言,填充量明显上升,电导和功率因子大幅度增加,热电性能指数ZT值最高提高20%以上;所述材料中的p型方钴矿相比无空穴补偿的p型方钴矿而言,填充量明显上升,载流子浓度和能带结构得到了优化,塞贝克系数有明显增加,热导也有一定程度降低,热电性能指数ZT值最高提高13%以上,并且工艺简单,容易控制,产业化前景好,从而解决了现有技术中存在的问题。

一方面,本发明提供了一种空穴补偿型方钴矿热电材料,其组成如下式所述:

RyA4-xBxSb12/zNC

式中,

0.01≤x≤0.5,0.01≤y≤1,0%≤z≤10%;

R是至少一种选自下组的元素:Ca、Ba、La、Ce、Pr、Nd和Yb;

A是至少一种选自下组的元素:Fe、Co和Ni;

B是至少一种选自下组的过渡金属元素:Ti、V、Cr、Mn、Fe、Nb、Mo、Tc和Ru,使得元素B的电子数少于元素A的电子数;

NC是第二相,其中z是所述热电材料中第二相的摩尔%比。

在一个优选的实施方式中,0.01≤x≤0.1,0.1≤y≤0.5,z=0。

在另一个优选的实施方式中,x=0.05,y=0.2,z=0。

在另一个优选的实施方式中,z=0,并且所述组成如下式所述:

Ce0.2Co3.95Mn0.05Sb12。

在另一个优选的实施方式中,0.1≤x≤0.5,0.5≤y≤1,z=0。

在另一个优选的实施方式中,x=0.2,y=0.95,z=0。

在另一个优选的实施方式中,z=0,并且所述组成如下式所述:

Ce0.95Fe3.8Mn0.2Sb12。

在另一个优选的实施方式中,0.1≤x≤0.5,0.5≤y≤1,z=0。

在另一个优选的实施方式中,A是Fe和Co两种元素的组合。

在另一个优选的实施方式中,x=0.15,y=0.95,z=0。

在另一个优选的实施方式中,z=0,并且所述组成如下式所述:

Ce0.95Fe3.35Co0.5Mn0.15Sb12。

在另一个优选的实施方式中,所述过渡金属元素B均匀地分布于所述热电材料的元素A的格点上。

在另一个优选的实施方式中,所述第二相包含绝缘材料。

在另一个优选的实施方式中,所述第二相包含半导体材料。

在另一个优选的实施方式中,所述第二相的粒度为2-500nm。

在另一个优选的实施方式中,所述第二相均匀地分布于所述热电材料之中。

在另一个优选的实施方式中,所述第二相的熔点高于400℃。

在另一个优选的实施方式中,所述热电材料是p型的。

在另一个优选的实施方式中,所述热电材料是n型的。

在另一个优选的实施方式中,所述热电材料是多晶体。

另一方面,本发明提供了一种制备空穴补偿型方钴矿热电材料的方法,该方法包括:

在惰性气氛下,将原料装入容器中;

通过将所述原料加热至800-1200℃,在容器内熔融形成所述原料的熔体;

将所述熔体淬火以形成固态块体;以及

在400-900℃下,对所述固态块体进行退火以形成退火的块体,其中,所述原料的组成如下式所述:

RyA4-xBxSb12/z NC

式中,

0.01≤x≤0.5,0.01≤y≤1,0%≤z≤10%;

R是至少一种选自下组的元素:Ca、Ba、La、Ce、Pr、Nd和Yb;

A是至少一种选自下组的元素:Fe、Co和Ni;

B是至少一种选自下组的过渡金属元素:Ti、V、Cr、Mn、Fe、Nb、Mo、Tc和Ru,使得元素B的电子数少于元素A的电子数;

NC是第二相,其中z是所述热电材料中第二相的摩尔%比。

在一个优选的实施方式中,所述原料包含元素和/或化合物。

在另一个优选的实施方式中,所述容器的内表面包含碳涂层。

在另一个优选的实施方式中,所述容器包含石墨坩埚或钽坩埚。

在另一个优选的实施方式中,在熔融过程中,所述容器内的压力为0.1-40000Pa。

在另一个优选的实施方式中,该方法还包括:将所述退火的块体研磨成粉末并烧结所述粉末。

在另一个优选的实施方式中,所述烧结包括在400-800℃的温度和10-100MPa的压力下的放电等离子体烧结或热压烧结。

再一方面,本发明提供了一种热电转换装置,包括:至少一种包含n型热电材料的n型元件,以及至少一种包含p型热电材料的p型元件,其中,所述n型热电材料和p型热电材料中的至少一种的组成如下式所述:

RyA4-xBxSb12/z NC

式中,

0.01≤x≤0.5,0.01≤y≤1,0%≤z≤10%;

R是至少一种选自下组的元素:Ca、Ba、La、Ce、Pr、Nd和Yb;

A是至少一种选自下组的元素:Fe、Co和Ni;

B是至少一种选自下组的过渡金属元素:Ti、V、Cr、Mn、Fe、Nb、Mo、Tc和Ru,使得元素B的电子数少于元素A的电子数;

NC是第二相,其中z是所述热电材料中第二相的摩尔%比。

附图说明

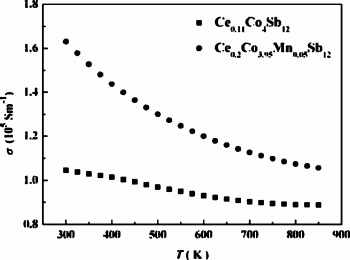

图1示出了本申请实施例1所得的Ce0.2Co3.95Mn0.05Sb12/z NC(z=0)热电材料的电导率与温度的关系。由图1可知,由于填充量上升,使得材料的载流子浓度提高,电导率也随之升高。

图2示出了本申请实施例1所得的Ce0.2Co3.95Mn0.05Sb12/z NC(z=0)热电材料的功率因子与温度的关系,其中PF是指功率因子。由图2可知,由于电导率的较大幅度增加,使得材料的功率因子(S2σ)在整个温区范围内得到提高。

图3示出了本申请实施例1所得的Ce0.2Co3.95Mn0.05Sb12/z NC(z=0)热电材料的ZT值与温度的关系。由图3可知,Mn掺杂使得材料的ZT值最高值提高了约20%。

图4示出了本申请实施例2中制得的Ce0.95Fe3.8Mn0.2Sb12/z NC(z=0)材料微观结构(背散射BSE)与元素分布图(EDS)。由图4可知,基体中成分分布均一,第二相含量低于3%。

图5示出了本申请实施例2所得的Ce0.95Fe3.8Mn0.2Sb12/z NC(z=0)材料的塞贝克系数与温度的关系。由图5可知,由于能带结构得到了优化,Mn掺杂使得材料的塞贝克系数在整个温区范围内得到提高。

图6示出了本申请实施例2所得的Ce0.95Fe3.8Mn0.2Sb12/z NC(z=0)材料的热导率与温度的关系。由图6可知,由于电子热导率的降低,Mn掺杂使得材料的总热导率比基体有明显降低。

图7示出了本申请实施例2所得的Ce0.95Fe3.8Mn0.2Sb12/z NC(z=0)材料的ZT值与温度的关系。由图7可知,Mn掺杂使得材料的ZT值最高值提高了约13%,而且ZT值在整个温区范围内都得到较大幅度的提高。

图8示出了本申请实施例3所得的Ce0.95Fe3.35Co0.5Mn0.15Sb12/z NC(z=0)材料的塞贝克系数与温度的关系。由图8可知,由于能带结构得到了优化,Mn掺杂使得材料的塞贝克系数在整个温区范围内得到提高。

图9示出了本申请实施例3所得的Ce0.95Fe3.35Co0.5Mn0.15Sb12/z NC(z=0)材料的热导率与温度的关系。由图9可知,由于电子热导率的降低,Mn掺杂使得材料的总热导率比基体有明显降低。

图10示出了本申请实施例3所得的Ce0.95Fe3.35Co0.5Mn0.15Sb12/z NC(z=0)材料的ZT值与温度的关系。由图10可知,Mn掺杂使得材料的ZT值最高值提高了约11%,而且ZT值在整个温区范围内都得到较大幅度的提高。

图11示出了本申请实施例4所得的Nd0.2Co3.9Mn0.1Sb12/z NC(z=0)热电材料的电导率与温度的关系。由图11可知,由于填充量上升,使得材料的载流子浓度提高,电导率也随之升高。

图12示出了本申请实施例4所得的Nd0.2Co3.9Mn0.1Sb12/z NC(z=0)热电材料的功率因子与温度的关系,其中PF是指功率因子。由图12可知,由于电导率的较大幅度增加,使得材料的功率因子(S2σ)在整个温区范围内得到提高。

图13示出了本申请实施例4所得的Nd0.2Co3.9Mn0.1Sb12/z NC(z=0)热电材料的ZT值与温度的关系。由图13可知,Mn掺杂使得材料的ZT值最高值提高了约17%。

图14示出了本申请实施例5所得的Ce0.2Co3.95Cr0.05Sb12/z NC(z=0)热电材料的电导率与温度的关系。由图14可知,由于填充量上升,使得材料的载流子浓度提高,电导率也随之升高。

图15示出了本申请实施例5所得的Ce0.2Co3.95Cr0.05Sb12/z NC(z=0)热电材料的功率因子与温度的关系,其中PF是指功率因子。由图15可知,由于电导率的较大幅度增加,使得材料的功率因子(S2σ)在整个温区范围内得到提高。

图16示出了本申请实施例5所得的Ce0.2Co3.95Cr0.05Sb12/z NC(z=0)热电材料的ZT值与温度的关系。由图16可知,Cr掺杂使得材料的ZT值最高值提高了约17%。

图17是根据本发明的一个实施方式的制备通过掺杂实现空穴补偿的RyA4-xBxSb12/z NC方钴矿热电材料的工艺流程图。

具体实施方式

本发明的发明人在经过了广泛而深入的研究之后,针对现有技术的不足,利用空穴补偿的原理,提出了一种提高填充方钴矿填充元素填充量的思路及其相应材料的制备方法,该方法利用空穴补偿的原理解决了以往工艺中很难进一步提高方钴矿结构中填充量的问题,克服了已有工艺的缺点。

在本发明的第一方面,提供了一种空穴补偿型方钴矿热电材料,其中,在所述填充方钴矿基体内,使用电子数较少的过渡金属元素B来取代A元素,引入空穴补偿来提高填充原子填充量并优化能带结构,所述热电材料包括如下式所示的填充方钴矿化合物:

RyA4-xBxSb12/z NC

其中,R至少为Ce、Nd、Pr、La、Ca、Ba和Yb中的一种或者一种以上,其填充量满足0.01≤y≤1;A为Fe、Co或Ni中的一种或一种以上,B为电子数较A要少的过渡金属元素,如Ti、V、Cr、Mn、Nb、Mo、Tc、Ru或Fe中的一种或一种以上,其掺杂量满足0.01≤x≤0.5;NC为纳米复合第二相,z为其摩尔百分比,并且0%≤z≤10%。

较佳地,所述热电材料既可以是n型材料,也可以是p型材料。

较佳地,所述掺杂过渡金属元素B均匀地分布于RyA4-xBxSb12/z NC基体之中。

较佳地,所述纳米复合第二相NC可以为碳化物,氧化物,GaSb或InSb等绝缘体或半导体,其加入不会明显地影响基体的载流子浓度。

在本发明的第二方面,提供了一种制备上述热电材料的方法,该方法包括如下步骤:

获得R、A、B和Sb的熔融混合物,其中R至少为Ce、Nd、Pr、La、Ca、Ba和Yb中的一种或者一种以上,A至少为Fe、Co或Ni中的一种或者一种以上,B至少为电子数较A要少的过渡金属元素,如Ti、V、Cr、Mn、Nb、Mo、Tc、Ru或Fe中的一种或一种以上;

在熔融时加入纳米复合第二相NC以形成R、A、B、Sb和NC的熔融混合物,或者在R、A、B和Sb的熔融混合物退火之后进行粉末烧结之前加入纳米复合第二相NC以形成R、A、B、Sb和NC的熔融混合物;

将所述混合物进行淬冷,形成固态块体材料;

对所述固态块体材料进行退火,得到退火的固态块体材料;

将所述退火的固态块体材料制成粉末;

将所述粉末烧结以形成所述热电材料。

较佳地,所述熔融混合物在熔融温度800-1200℃下进行熔融混合。

较佳地,淬冷时采用选自空气、水、盐水、油或液氮的淬冷介质。

较佳地,淬冷时采用旋甩法,其中冷却速率在50-106℃/秒之间。

较佳地,退火时采用400-900℃的退火温度。

较佳地,将所述退火的固态块体材料进行粉碎研磨,从而制成粉末。

较佳地,采用加压烧结法使得所述粉末烧结,形成所述热电材料。

较佳地,采用热压烧结法或放电等离子烧结法使得所述粉末烧结,形成所述热电材料。

较佳地,所述烧结温度为400-800℃,保温时间为2-600分钟,压力为10-100MPa。

以下参看附图。

图17是根据本发明的一个实施方式的制备通过掺杂实现空穴补偿的RyA4-xBxSb12/z NC方钴矿热电材料的工艺流程图。如图17所示,该工艺采用一种或两种具有少电子的过渡元素作为掺杂剂,通过高温熔融结合加压烧结或热压烧结成具有高填充量的方钴矿热电材料,具体包括如下步骤:

先采用高纯的元素或者元素之间的化合物作为起始原料(高纯金属单质或化合物原料),将各原料按照化学计量比在充满惰性Ar气的手套箱中进行称量(配料),并通过Ar气等离子火焰封装在石英管中;

为阻止原料和石英管反应,所用石英管内壁涂上一层均匀碳膜,或者将原料装入石墨质或者钽质坩埚后再放入石英管中封装;封装时石英管内抽真空,内部压力为0.1-40000Pa;

将封装好的石英管以0.5-10℃/分钟的速度升温至800-1200℃(熔融),保温1-48小时后淬火;淬火方式可以是以下两种:采用淬火介质淬火或者采用熔融甩带法进行淬火;其中,淬火介质可以是空气、水、饱和盐水、油和液氮;采用旋甩淬火时,淬火速率控制在50-106℃/秒;

将淬火之后的石英管(各组分均匀分布的晶棒)进行退火,退火温度为400-900℃,退火时间为5-300小时;

将退火完毕得到的块状固体研磨成粉,对得到的RyA4-xBxSb12/z NC方钴矿粉料进行加压烧结,烧结方式可以是放电等离子烧结或者热压烧结,烧结温度为400-800℃,压力为10-100MPa,烧结时间为2-600分钟;

得到RyA4-xBxSb12/z NC方钴矿热电材料。

本发明的主要优点在于:

·本发明所提供的n型方钴矿材料热电优值(ZT值)最高提升20%以上;

·本发明所提供的p型方钴矿材料热电优值(ZT值)最高提升13%以上;

·本发明所提供的n型方钴矿材料可使热电器件的最大理论转换效率提高到11%以上;

·本发明所提供的p型方钴矿材料可使热电器件的最大理论转换效率提高到9%以上;

·本发明所提供的n型和p型热电材料,工艺过程简单可控,适合批量产业生产;

·本发明所提供的方钴矿材料有着高塞贝克系数,高功率因子和低的热导率,其中,

··通过空穴补偿,可以使一些三价稀土金属也可以具有很高的填充量,扩大了填充方钴矿的填充原子选择范围;

··通过空穴补偿,填充量进一步增加,有利于增加对声子的散射,降低热导;

··过渡元素掺杂会优化材料的能带结构,增加材料的塞贝克系数,从而保持较高的功率因子。

实施例

下面结合具体的实施例进一步阐述本发明。但是,应该明白,这些实施例仅用于说明本发明而不构成对本发明范围的限制。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或按照制造厂商所建议的条件。除非另有说明,所有的百分比和份数按重量计。

实施例1:n型材料

Ce0.2Co3.95Mn0.05Sb12/z NC(z=0)材料

将高纯金属原料Ce、Co、Mn、Sb按照0.2∶3.95∶0.05∶12的摩尔比在手套箱中配料,混合物被置于内壁蒸镀有碳膜的石英管中,边抽取真空边用氩气等离子火焰进行封装,石英管内充少量Ar气保护。将混合后的原料以3℃/分钟的速率升温至1100℃熔融12小时。熔融完成后进行淬火,淬火介质为盐水,淬火速度约为300℃/秒。淬火之后的石英管在800℃退火120小时,将得到的块体磨成细粉后进行放电等离子烧结,烧结温度为600℃,保温时间5分钟,压力为50MPa。热电性能测试表明有空穴补偿的Ce0.2Co3.95Mn0.05Sb12/0原子%NC样品具有比Ce0.11Co4Sb12更高的电导率(见图1)和更高的功率因子(见图2)。ZT值计算结果表明,该空穴补偿方钴矿材料比未掺杂的基体具有更优良的热电性能,在850K时ZT达到1.17(见图3)。

实施例2:p型材料

Ce0.95Fe3.8Mn0.2Sb12/z NC(z=0)材料

将金属原料Ce、Fe、Mn、Sb按照0.95∶3.8∶0.2∶12的摩尔比在手套箱中配料,把原料封入到内壁蒸镀有碳膜的石英管中,边抽取真空边用氩气等离子火焰进行封装,石英管内充少量Ar气保护。将混合后的原料以3℃/分钟的速率升温至1100℃熔融12小时。熔融完成后进行淬火,淬火介质为盐水,淬火速度约300℃/秒。淬冷得到的晶棒连同石英管一起在600℃下退火200小时,将块体磨成细粉后进行放电等离子烧结,烧结温度为600℃,保温时间10分钟,压力为60MPa。EPMA显示,样品各成分均匀分布于基体之中,且杂质量少于3%(见图4)。测试表明,Ce0.95Fe3.8Mn0.2Sb12/z NC(z=0)具有比填充方钴矿Ce0.9Fe4Sb12更高的塞贝克系数(见图5)和更低的总热导率(见图6)。ZT值计算结果表明,空穴补偿填充方钴矿材料比Ce0.9Fe4Sb12基体具有更优良的热电性能,在750K时ZT达到0.97(见图7)。

实施例3:p型材料

Ce0.95Fe3.35Co0.5Mn0.15Sb12/z NC(z=0)材料

将金属原料Ce、Fe、Co、Mn、Sb按照0.95∶3.8∶0.2∶12的摩尔比在手套箱中配料,把原料封入到内壁蒸镀有碳膜的石英管中,边抽取真空边用氩气等离子火焰进行封装,石英管内充少量Ar气保护。将混合后的原料以3℃/分钟的速率升温至1100℃熔融12小时。熔融完成后进行淬火,淬火介质为盐水,淬火速度约300℃/秒。淬冷得到的晶棒连同石英管一起在600℃下退火200小时,将块体磨成细粉后进行放电等离子烧结,烧结温度为600℃,保温时间10分钟,压力为60MPa。EPMA显示,样品各成分均匀分布于基体之中,且杂质量少于3%。测试表明,Ce0.95Fe3.35Co0.5Mn0.15Sb12/z NC(z=0)具有比填充方钴矿Ce0.95Fe3.5Co0.5Sb12更高的塞贝克系数(见图8)和更低的总热导率(见图9)。ZT值计算结果表明,空穴补偿填充方钴矿材料比Ce0.95Fe3.5Co0.5Sb12基体具有更优良的热电性能,在750K时ZT达到1.01(见图10)。

实施例4:n型材料

Nd0.2Co3.9Mn0.1Sb12/z NC(z=0)材料

将高纯金属原料Nd、Co、Mn、Sb按照0.2∶3.9∶0.1∶12的摩尔比在手套箱中配料,混合物被置于内壁蒸镀有碳膜的石英管中,边抽取真空边用氩气等离子火焰进行封装,石英管内充少量Ar气保护。将混合后的原料以3℃/分钟的速率升温至1100℃熔融12小时。熔融完成后进行淬火,淬火介质为盐水,淬火速度约为300℃/秒。淬火之后的石英管在800℃退火120小时,将得到的块体磨成细粉后进行放电等离子烧结,烧结温度为600℃,保温时间5分钟,压力为50MPa。热电性能测试表明有空穴补偿的Nd0.2Co3.9Mn0.1Sb12/0原子%NC样品具有比Nd0.2Co4Sb12更高的电导率(见图11)和更高的功率因子(见图12)。ZT值计算结果表明,该空穴补偿方钴矿材料比未掺杂的基体具有更优良的热电性能,在850K时ZT达到1.31(见图13)。

实施例5:n型材料

Ce0.2Co3.95Cr0.05Sb12/z NC(z=0)材料

将高纯金属原料Ce、Co、Cr、Sb按照0.2∶3.95∶0.05∶12的摩尔比在手套箱中配料,混合物被置于内壁蒸镀有碳膜的石英管中,边抽取真空边用氩气等离子火焰进行封装,石英管内充少量Ar气保护。将混合后的原料以3℃/分钟的速率升温至1100℃熔融12小时。熔融完成后进行淬火,淬火介质为盐水,淬火速度约为300℃/秒。淬火之后的石英管在800℃退火120小时,将得到的块体磨成细粉后进行放电等离子烧结,烧结温度为600℃,保温时间5分钟,压力为50MPa。热电性能测试表明有空穴补偿的Ce0.2Co3.95Cr0.05Sb12/0原子%NC样品具有比Ce0.2Co4Sb12更高的电导率(见图14)和更高的功率因子(见图15)。ZT值计算结果表明,该空穴补偿方钴矿材料比未掺杂的基体具有更优良的热电性能,在850K时ZT达到1.20(见图16)。

在本发明提及的所有文献都在本申请中引用作为参考,就如同每一篇文献被单独引用作为参考那样。此外应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

空穴补偿型方钴矿热电材料及其制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0