专利摘要

本发明为一种复合冲击钻井工具,该钻井工具包括固定连接的上短节和中部外壳体,该中部外壳体底部挂设有钻头座;上短节内侧下端设有一分流器,分流器侧壁设有分流通道;分流器下端依次固定连接有上喷嘴、上腔体和下腔体,钻头座上部固定套设有下喷嘴,下喷嘴滑动地设置在下腔体内;在中部外壳体内侧且位于上短节下方由上向下顺序设有轴向和周向均固定的套筒、端盖和冲击筒,冲击筒内部同轴设有摆锤和换向筒;该钻井工具通过上喷嘴、上腔体、下腔体和下喷嘴产生的高频轴向冲击载荷作用在岩石上,使钻头容易切入岩石内部,提高破岩效率,同时通过摆锤不断往复摆动产生高频的周向冲击载荷,防止钻头在切入深度较深时产生粘滑现象。

权利要求

1.一种复合冲击钻井工具,其特征在于:该钻井工具包括固定连接的上短节和中部外壳体,该中部外壳体底部挂设有钻头座;

所述上短节设有中心孔,该中心孔内侧下端设有一圆筒形分流器,分流器侧壁设有分流通道;所述分流器下端依次固定连接有上喷嘴、上腔体和下腔体,所述钻头座上部固定套设有下喷嘴,下喷嘴滑动地设置在下腔体内;

在中部外壳体内侧且位于上短节下方由上向下顺序设有轴向和周向均固定的套筒、端盖和冲击筒,套筒的顶部顶靠在上短节底部,冲击筒底部顶靠在中部外壳体内侧的一台阶部;所述端盖上设有中心孔,分流器和上喷嘴穿设于该中心孔中并与该中心孔孔壁具有第一间隙,在端盖上方与上短节底部之间的套筒内侧形成有与分流通道导通的环形空间;在端盖下方且位于上喷嘴、上腔体和下腔体的外侧套设有一筛管,筛管底端抵靠在下腔体外侧的一台阶部,所述筛管内壁与上喷嘴、上腔体和下腔体的外壁之间具有第二间隙,所述第二间隙与第一间隙连通;在筛管外侧同轴设有换向筒,换向筒由筛管下部外侧一台阶部轴向定位,换向筒外侧同轴设有圆筒形摆锤,圆筒形摆锤由冲击筒下部内侧轴向定位;

所述冲击筒底部构成与钻头座连接的底座,所述冲击筒内壁上呈十字交叉地对称设有一对轴向延伸并接近底座的第一扇形槽和一对轴向延伸至底座的第二扇形槽,所述第一扇形槽的扇形角度大于第二扇形槽的扇形角度;位于第一扇形槽与第二扇形槽之间的冲击筒外壁上分别设有一导流槽,四个导流槽轴向向下延伸接近冲击体底部,各导流槽中设有贯通冲击筒筒壁的导流孔;四个导流槽中其中一对对称分布的导流槽为第一导流槽,另一对对称分布的导流槽为第二导流槽;所述冲击筒的底座上设有与钻头座连接的多边形通孔,该多边形通孔的各侧壁分别设有与底座上表面连通的第一射流孔;所述钻头座的外壁上分别设有与第一射流孔导通的第二射流孔;所述端盖的侧壁上周向设有四个与所述导流槽对应的连通槽,所述套筒底部周向也设有四个与连通槽相对的缺槽;由此,顺序由环形空间、缺槽、连通槽、导流槽和导流孔构成一路高压液体进入流道;顺序由环形空间、第一间隙、第二间隙以及筛管上的筛孔构成另一路高压液体进入流道;

所述圆筒形摆锤的外筒壁对称设有一对轴向设置的第一扇形凸柱,紧邻第一扇形凸柱两侧的筒壁上分别设有第一配流孔和第二配流孔;摆锤内筒壁对称设有一对轴向设置的第二扇形凸柱,紧邻第二扇形凸柱两侧的筒壁上分别设有第三配流孔和第四配流孔;所述第一扇形凸柱与第二扇形凸柱呈十字交叉设置,且第一扇形凸柱的扇形角度大于第二扇形凸柱的扇形角度;所述第一扇形凸柱摆动地设置在冲击筒的第一扇形槽内;

所述换向筒的外筒壁呈十字交叉式对称设有一对轴向设置的第三扇形凸柱和一对轴向设置的第四扇形凸柱;在各第三扇形凸柱上且邻近第三扇形凸柱两侧分别设有第一换向孔和第二换向孔;在各第四扇形凸柱的外壁上分别设有一轴向延伸并接近其底部的第三扇形槽;所述摆锤上的第二扇形凸柱摆动地设置在换向筒的第三扇形槽中。

2.如权利要求1所述的复合冲击钻井工具,其特征在于:所述圆筒形分流器的顶部周向设有外凸缘,所述分流通道周向设有多个;分流器底部设有与上喷嘴连接的内螺纹。

3.如权利要求2所述的复合冲击钻井工具,其特征在于:所述上喷嘴为圆柱形,上、下端均设有外螺纹,中心设有由上向下口径渐缩的喷射流道。

4.如权利要求3所述的复合冲击钻井工具,其特征在于:所述上腔体为顶部开口、底部设有上凸形底面的圆筒状结构,该上凸形底面的中心设有贯通的第一喷口,上腔体的顶部设有内螺纹,底部设有外螺纹;所述下腔体为上下贯通的圆筒形结构,下腔体的顶部设有内螺纹;所述下喷嘴为底部开口、顶部设有上凸顶面的圆筒形结构,该上凸形顶面的中心设有贯通的第二喷口;所述下喷嘴内壁设有螺纹并与钻头座的上部固定连接,所述第二喷口与钻头座上的中心孔同轴设置。

5.如权利要求4所述的复合冲击钻井工具,其特征在于:所述钻头座上设有一螺母,该螺母挂设在中部外壳体底部的一阶梯孔上;所述中部外壳体底端与钻头座之间设有周向定位的卡接结构。

6.如权利要求1所述的复合冲击钻井工具,其特征在于:所述摆锤上的第一扇形凸柱由摆锤顶部延伸至其底部;第二扇形凸柱由摆锤顶部延伸接近其底部。

7.如权利要求1所述的复合冲击钻井工具,其特征在于:所述冲击筒上的各导流孔、摆锤上的各配流孔和换向筒上的各换向孔的设置高度一致。

8.如权利要求1所述的复合冲击钻井工具,其特征在于:所述冲击筒上的第一扇形槽的扇形角度为80°;摆锤上的第一扇形凸柱的扇形角度为40°,第二扇形凸柱的扇形角度为15°;所述换向筒上第三扇形凸柱的扇形角度为60°,第四扇形凸柱上的第三扇形槽的扇形角度为30°。

说明书

技术领域

本发明是关于石油开发领域中一种井下钻具,尤其涉及一种复合冲击钻井工具。

背景技术

随着石油勘探开发的发展,深井、水平井等复杂井所占的比例逐渐增加。这些复杂井对钻井提出了很多新的挑战,其中提高钻井的机械钻速是目前急需解决的问题。在这些复杂井中,井下的工况比较复杂,其中包括岩石的上覆压力的增大、井壁对钻井工具摩阻的增加等,这些都对现有钻井工艺提出了很大的挑战,不仅会造成机械钻速的降低,还会造成卡钻等钻井事故,从而大大的增加了钻井的成本。

现有的钻井方式主要是通过钻头的旋转对岩石剪切、冲击来实现破岩。钻头主要包括PDC钻头和牙轮钻头。牙轮钻头主要通过对地层岩石产生冲击、压碎作用、研磨的方式来破岩,这种钻进方式是目前钻硬质地层的一种有效方式,但是机械钻速较低。PDC钻头主要以切削、剪切和挤压方式破碎地层,这种钻头在钻遇硬质地层时由于切入深度较浅,因此破岩效率降低,当钻压增大时会出现“粘滑”现象,这在钻井过程中对钻井产生很严重的不利影响,如减少钻井工具的使用寿命、钻杆连接处的螺纹的脱扣等。目前钻井作业中使用的扭转冲击钻井工具可以较好的解决钻头的粘滑振动问题,其中包括加拿大的torkbuster扭转冲击器、胜利石油管理局钻井工艺研究所的扭转冲击钻井工具等。但是这种工具只是被动的解决了钻头的“粘滑”现象,没有改变钻头的破岩方式,还是利用钻头的切削齿的刮削来破岩,由于这种破岩方式本身的特性限制,其破岩效率的提高也有一定的局限性,例如不能增加切削齿的切削深度等。

在钻井过程中也有使用各种轴向冲击钻井工具来提高机械钻速,即通过在钻头处提供一个高频的轴向冲击力来破碎岩石。这种工具一般是通过液压驱动一个冲锤轴向撞击钻头,形成较大的轴向冲击载荷,使得岩石形成体积破碎,或者形成裂缝,从而来增加岩石的破碎效率。基于这种破岩原理,国内外研制出了多种轴向冲击器,种类很多,按工作原理可以分为两大类:阀式冲击器和射流式冲击器。这些工具在钻井现场已经得到应用,有一定的应用效果,但是也存在较多的问题。其中阀式冲击器的结构比较复杂,冲击锤体的质量较大,冲击功较大,对工具中的薄弱部分的寿命提出了很高的要求,尤其会造成密封和阀体的部件寿命的降低,从而使得工具提前失效。而射流式冲击器在现场应用的效果较好,但是受其射流原理本身的限制,目前所使用的射流式冲击器的轴向冲击功较小。而较小的冲击功(低于300J)不能有效的破碎岩石,这样就不能发挥这种冲击破岩方式的优势,因此这种工具在硬质地层钻进时的效果一般。

结合上述两种钻头钻井方式的优缺点,总结如下:由于岩石的抗剪切能力较低,使得岩石更易于被刮削,因此从理论上说PDC钻头的破岩效率要高于牙轮钻头的破岩效率。只要能提高PDC钻头的切入深度同时不导致钻头的粘滑振动,就能大大提高钻进机械钻速。但是受现有技术的限制,没有能增加PDC钻头在钻遇硬质地层时切入深度的工具。

由此,本发明人凭借多年从事相关行业的经验与实践,提出一种复合冲击钻井工具,以克服现有技术的缺陷。

发明内容

本发明的目的在于提供一种复合冲击钻井工具,以提高硬质地层的破岩效率,降低硬质地层的钻井成本。

本发明的另一目的在于提供一种复合冲击钻井工具,钻头具有“立体破岩”效果,消除或降低“粘滑”效应,提高钻井工具的稳定性,延长使用寿命。

本发明的目的是这样实现的,一种复合冲击钻井工具,该钻井工具包括固定连接的上短节和中部外壳体,该中部外壳体底部挂设有钻头座;

所述上短节设有中心孔,该中心孔内侧下端设有一圆筒形分流器,分流器侧壁设有分流通道;所述分流器下端依次固定连接有上喷嘴、上腔体和下腔体,所述钻头座上部固定套设有下喷嘴,下喷嘴滑动地设置在下腔体内;

在中部外壳体内侧且位于上短节下方由上向下顺序设有轴向和周向均固定的套筒、端盖和冲击筒,套筒的顶部顶靠在上短节底部,冲击筒底部顶靠在中部外壳体内侧的一台阶部;所述端盖上设有中心孔,分流器和上喷嘴穿设于该中心孔中并与该中心孔孔壁具有第一间隙,在端盖上方与上短节底部之间的套筒内侧形成有与分流通道导通的环形空间;在端盖下方且位于上喷嘴、上腔体和下腔体的外侧套设有一筛管,筛管底端抵靠在下腔体外侧的一台阶部,所述筛管内壁与上喷嘴、上腔体和下腔体的外壁之间具有第二间隙,所述第二间隙与第一间隙连通;在筛管外侧同轴设有换向筒,换向筒由筛管下部外侧一台阶部轴向定位,换向筒外侧同轴设有圆筒形摆锤,圆筒形摆锤由冲击筒下部内侧轴向定位;

所述冲击筒底部构成与钻头座连接的底座,所述冲击筒内壁上呈十字交叉地对称设有一对轴向延伸并接近底座的第一扇形槽和一对轴向延伸至底座的第二扇形槽,所述第一扇形槽的扇形角度大于第二扇形槽的扇形角度;位于第一扇形槽与第二扇形槽之间的冲击筒外壁上分别设有一导流槽,四个导流槽轴向向下延伸接近冲击体底部,各导流槽中设有贯通冲击筒筒壁的导流孔;四个导流槽中其中一对对称分布的导流槽为第一导流槽,另一对对称分布的导流槽为第二导流槽;所述冲击筒的底座上设有与钻头座连接的多边形通孔,该多边形通孔的各侧壁分别设有与底座上表面连通的第一射流孔;所述钻头座的外壁上分别设有与第一射流孔导通的第二射流孔;所述端盖的侧壁上周向设有四个与所述导流槽对应的连通槽,所述套筒底部周向也设有四个与连通槽相对的缺槽;由此,顺序由环形空间、缺槽、连通槽、导流槽和导流孔构成一路高压液体进入流道;顺序由环形空间、第一间隙、第二间隙以及筛管上的筛孔构成另一路高压液体进入流道;

所述圆筒形摆锤的外筒壁对称设有一对轴向设置的第一扇形凸柱,紧邻第一扇形凸柱两侧的筒壁上分别设有第一配流孔和第二配流孔;摆锤内筒壁对称设有一对轴向设置的第二扇形凸柱,紧邻第二扇形凸柱两侧的筒壁上分别设有第三配流孔和第四配流孔;所述第一扇形凸柱与第二扇形凸柱呈十字交叉设置,且第一扇形凸柱的扇形角度大于第二扇形凸柱的扇形角度;所述第一扇形凸柱摆动地设置在冲击筒的第一扇形槽内;

所述换向筒的外筒壁呈十字交叉式对称设有一对轴向设置的第三扇形凸柱和一对轴向设置的第四扇形凸柱;在各第三扇形凸柱上且邻近第三扇形凸柱两侧分别设有第一换向孔和第二换向孔;在各第四扇形凸柱的外壁上分别设有一轴向延伸并接近其底部的第三扇形槽;所述摆锤上的第二扇形凸柱摆动地设置在换向筒的第三扇形槽中。

在本发明的一较佳实施方式中,所述圆筒形分流器的顶部周向设有外凸缘,所述分流通道周向设有多个;分流器底部设有与上喷嘴连接的内螺纹。

在本发明的一较佳实施方式中,所述上喷嘴为圆柱形,上、下端均设有外螺纹,中心设有由上向下口径渐缩的喷射流道。

在本发明的一较佳实施方式中,所述上腔体为顶部开口、底部设有上凸形底面的圆筒状结构,该上凸形底面的中心设有贯通的第一喷口,上腔体的顶部设有内螺纹,底部设有外螺纹;所述下腔体为上下贯通的圆筒形结构,下腔体的顶部设有内螺纹;所述下喷嘴为底部开口、顶部设有上凸顶面的圆筒形结构,该上凸形顶面的中心设有贯通的第二喷口;所述下喷嘴内壁设有螺纹并与钻头座的上部固定连接,所述第二喷口与钻头座上的中心孔同轴设置。

在本发明的一较佳实施方式中,所述钻头座上设有一螺母,该螺母挂设在中部外壳体底部的一阶梯孔上;所述中部外壳体底端与钻头座之间设有周向定位的卡接结构。

在本发明的一较佳实施方式中,所述摆锤上的第一扇形凸柱由摆锤顶部延伸至其底部;第二扇形凸柱由摆锤顶部延伸接近其底部。

在本发明的一较佳实施方式中,所述冲击筒上的各导流孔、摆锤上的各配流孔和换向筒上的各换向孔的设置高度一致。

在本发明的一较佳实施方式中,所述冲击筒上的第一扇形槽的扇形角度为80°;摆锤上的第一扇形凸柱的扇形角度为40°,第二扇形凸柱的扇形角度为15°;所述换向筒上第三扇形凸柱的扇形角度为60°,第四扇形凸柱上的第三扇形槽的扇形角度为30°。

由上所述,本发明复合冲击钻井工具,结合轴向冲击钻具和扭转冲击钻具的特点,提出了一种高效复合的立体破岩方式,即在PDC钻头上端接一个钻井工具,同时产生高频的轴向和周向冲击载荷,这种破岩方式的主体是通过PDC钻头切削岩石,而PDC钻头上端的钻井工具中,通过上喷嘴、上腔体、下腔体和下喷嘴产生的高频轴向冲击载荷作用在岩石上,使得岩石产生裂缝甚至直接破碎,这样就能使得PDC钻头更容易切入岩石内部,增加单次切入深度,从而提高破岩效率,同时,通过摆锤不断往复摆动产生高频的周向冲击载荷,防止PDC钻头在切入深度较深时产生粘滑现象。这样就能形成立体破岩,能大大提高钻井的机械钻速,这种破岩方式能解决硬质地层的机械钻速低的问题,从而大大降低钻井成本。该钻井工具能提高工具的稳定性,延长使用寿命。

附图说明

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

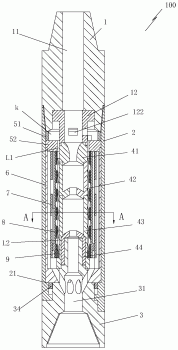

图1:为本发明复合冲击钻井工具的结构示意图。

图2:为本发明中上短节的结构示意图。

图3:为本发明中分流器的结构示意图。

图4:为本发明中上喷嘴的结构示意图。

图5:为本发明中上腔体的结构示意图。

图6:为本发明中下腔体的结构示意图。

图7:为本发明中下喷嘴的结构示意图。

图8:为本发明中端盖的结构示意图。

图9:为本发明中套筒的结构示意图。

图10:为本发明中筛管的结构示意图。

图11A:为本发明中冲击筒的结构示意图一。

图11B:为本发明中冲击筒的结构示意图二。

图11C:为本发明中冲击筒的结构示意图三。

图12A:为本发明中钻头座的立体结构示意图。

图12B:为本发明中钻头座的剖视结构示意图。

图13A:为本发明中摆锤的结构示意图一。

图13B:为本发明中摆锤的结构示意图二。

图14A:为本发明中换向筒的结构示意图一。

图14B:为本发明中换向筒的结构示意图二。

图15A:为本发明中中部外壳体的立体结构示意图。

图15B:为本发明中中部外壳体的剖视结构示意图。

图16A:为本发明中摆锤和换向筒在冲击筒内都逆时针摆动至极限位置时的示意图。

图16B:为本发明中摆锤在冲击筒内顺时针摆动至极限位置,而换向筒还未达到顺时针极限位置时的示意图。

图16C:为本发明中摆锤和换向筒在冲击筒内都顺时针摆动至极限位置时的示意图。

图16D:为本发明中摆锤在冲击筒内逆时针摆动至极限位置,而换向筒还未达到逆时针极限位置时的示意图。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

如图1所示,本发明提出一种复合冲击钻井工具100,该钻井工具100包括固定连接的上短节1和中部外壳体2,该中部外壳体2底部挂设有钻头座3,钻头座3下端内部设有连接钻头(图中未示出)的锥形母扣;所述上短节1设有中心孔11(如图2所示),上短节1上部可连接钻挺(图中未示出),该中心孔11内侧下端设有一圆筒形分流器12,如图3所示,该分流器的顶部周向设有外凸缘121,所述分流器侧壁设有多个分流通道122;所述分流器12下端依次固定连接有上喷嘴41、上腔体42和下腔体43,所述钻头座3上部固定套设有下喷嘴44,下喷嘴44滑动地设置在下腔体43内;如图4所示,所述上喷嘴41为圆柱形,中心设有由上向下口径渐缩的喷射流道411;如图5所示,所述上腔体42为顶部开口、底部设有上凸形底面421的圆筒状结构,该上凸形底面421的中心设有贯通的第一喷口422;如图6所示,所述下腔体43为上下贯通的圆筒形结构;所述分流器12、上喷嘴41、上腔体42和下腔体43之间均为螺纹连接;如图7所示,所述下喷嘴44为底部开口、顶部设有上凸顶面441的圆筒形结构,该上凸形顶面441的中心设有贯通的第二喷口442;所述下喷嘴44内壁设有螺纹并与钻头座3的上部固定连接,下喷嘴44可以随着钻头座一起轴向移动,所述喷射流道411、第一喷口422、第二喷口442与钻头座3上的中心孔31同轴设置;如图1所示,在中部外壳体2内侧且位于上短节1下方由上向下顺序设有轴向和周向均固定的套筒51、端盖52和冲击筒6,套筒51的顶部顶靠在上短节1底部,冲击筒6底部顶靠在中部外壳体2内侧下部的一台阶部21;所述端盖52上设有中心孔521(如图8所示),分流器12和上喷嘴41穿设于该中心孔521中并与该中心孔521孔壁具有第一间隙L1,在端盖52上方与上短节1底部之间的套筒51内侧形成有与分流通道122导通的环形空间K;在端盖52下方且位于上喷嘴41、上腔体42和下腔体43的外侧套设有一筛管9,筛管9底端抵靠在下腔体43外侧的一台阶部,所述筛管9内壁与上喷嘴41、上腔体42和下腔体43的外壁之间具有第二间隙L2,所述第二间隙L2与第一间隙L1连通;在筛管9外侧同轴设有换向筒8,换向筒8由筛管9下部外侧一台阶部91轴向定位(如图10所示),换向筒8外侧同轴设有圆筒形摆锤7,圆筒形摆锤7由冲击筒8下部内侧轴向定位;

如图1、图11A~图11C所示,所述冲击筒6底部构成与钻头座3连接的底座65,所述冲击筒6内壁上呈十字交叉地对称设有一对轴向延伸并接近底座65的第一扇形槽61和一对轴向延伸至底座65的第二扇形槽62,所述第一扇形槽61的扇形角度大于第二扇形槽62的扇形角度;位于第一扇形槽61与第二扇形槽62之间的冲击筒6外壁上分别设有一导流槽63,四个导流槽63轴向向下延伸接近冲击体底部,各导流槽63中设有贯通冲击筒筒壁的导流孔64;四个导流槽63中其中一对对称分布的导流槽为第一导流槽631,相应的导流孔为641,另一对对称分布的导流槽为第二导流槽632,相应的导流孔为642;所述冲击筒的底座65上设有与钻头座3连接的多边形(可为六角形)通孔651,该多边形通孔651的各侧壁分别设有与底座上表面连通的第一射流孔6511;如图12A、图12B所示,所述钻头座3的外壁上分别设有与第一射流孔6511导通的第二射流孔32,第二射流孔32同时连通于中心孔31;如图1所示,所述钻头座3上设有一螺母34,该螺母34挂设在中部外壳体2底部的一阶梯孔22上(如图15A、图15B所示),钻头座3可以沿轴向移动3~5mm;所述中部外壳体2底端与钻头座3之间设有周向定位的卡接结构(如:中部外壳体2底端的卡块23和钻头座上的卡槽33);如图8所示,所述端盖52的侧壁上周向设有四个与所述导流槽63对应的连通槽522,所述套筒51底部周向也设有四个与连通槽522相对的缺槽511(如图9所示);由此,顺序由环形空间K、缺槽511、连通槽522、导流槽63和导流孔64构成第一路高压液体进入流道;又顺序由环形空间K、第一间隙L1、第二间隙L2以及筛管9上的筛孔92构成第二路高压液体进入流道;

如图1、图13A、图13B所示,所述圆筒形摆锤7的外筒壁对称设有一对轴向设置的第一扇形凸柱71,紧邻第一扇形凸柱71两侧的筒壁上分别设有第一配流孔711和第二配流孔712;摆锤7内筒壁对称设有一对轴向设置的第二扇形凸柱72,紧邻第二扇形凸柱72两侧的筒壁上分别设有第三配流孔721和第四配流孔722;所述第一扇形凸柱71与第二扇形凸柱72呈十字交叉设置,且第一扇形凸柱71的扇形角度大于第二扇形凸柱72的扇形角度;所述摆锤上的第一扇形凸柱71由摆锤顶部延伸至其底部;第二扇形凸柱72由摆锤顶部延伸接近其底部;圆筒形摆锤7同轴安装在冲击筒6内,所述第一扇形凸柱71摆动地设置在冲击筒的第一扇形槽61中;

如图1、图14A、图14B所示,所述换向筒8的外筒壁呈十字交叉式对称设有一对轴向设置的第三扇形凸柱81和一对轴向设置的第四扇形凸柱82;在各第三扇形凸柱81上且邻近第三扇形凸柱81两侧分别设有第一换向孔811和第二换向孔812;在各第四扇形凸柱82的外壁上分别设有一轴向延伸并接近其底部的第三扇形槽821;换向筒8同轴安装在摆锤7内部,所述摆锤7上的第二扇形凸柱72摆动地设置在换向筒8的第三扇形槽821中;

所述冲击筒6上的各导流孔、摆锤7上的各配流孔和换向筒8上的各换向孔的设置高度一致。

进一步,在本实施方式中,所述冲击筒6上的第一扇形槽61的扇形角度为80°;摆锤7上的第一扇形凸柱71的扇形角度为40°,第二扇形凸柱72的扇形角度为15°;所述换向筒8上第三扇形凸柱81的扇形角度为60°,第四扇形凸柱82上的第三扇形槽821的扇形角度为30°。

本发明的复合冲击钻井工具100在工作时,其上端连接钻铤,下端连接钻头,如图1所示,高压钻井液由上短节的中心孔11进入分流器12内部,在这里高压钻井液进行分流,其中一部分高压钻井液通过分流器12的中心流道直接流入上喷嘴41内部腔体,通过喷射流道411形成射流射入上腔体42内,流体在上腔体42内形成涡量脉动,形成脉冲射流并通过上腔体42下端中部的第一喷口422流入下腔体43内,此时脉冲射流在下腔体43内形成新的涡量脉动,并通过下喷嘴44上部的第二喷口442向下喷出,流入到钻头座3的中心孔31内,从而通过钻头的喷嘴流出。下喷嘴44处形成的新的脉冲射流会将上腔体42内形成的脉冲进行放大,这股脉冲射流在进入下喷嘴44出口处会对下喷嘴44上部产生很大的脉动冲击力,该冲击力会直接作用在钻头座3上,从而产生较大的轴向冲击力并通过钻头传递到岩石上,形成破岩,同时由于钻头处一直承受上部钻柱的压力,在轴向冲击力的间隙内,钻头座3会由于压力向上移动到极限位置,就这样钻头座3回到初始位置等待下次脉冲射流的冲击,从而形成强烈的高频低幅的脉动冲击载荷。

同时分流器12中的另一部分流体通过分流通道122流入端盖52和上短节1形成的环形空间K中,高压流体在环形空间K中再次进行分流,其中一部分高压流体流入第一路高压液体进入流道,另一部分高压流体流入第二路高压液体进入流道;由此,驱动摆锤7和换向筒8在冲击筒6内作顺时针和逆时针周期摆动,从而对钻头实施周向冲击。

如图16A所示,为摆锤7和换向筒8在冲击筒6内都逆时针摆动至极限位置时的示意图,此时,换向筒8中的第二换向孔812恰好与摆锤7中的第二配流孔712对应导通,而摆锤中的第一配流孔711与低压回流通路连通,由此,高压流体由第二路高压液体进入流道流入换向筒8的第二换向孔812和摆锤7的第二配流孔712,并进入第一扇形槽61的一内侧与第一扇形凸柱71之间(如图中箭头所示方向),驱动摆锤7的第一扇形凸柱71向顺时针方向转动,第一扇形槽61另一内侧与第一扇形凸柱71之间的低压流体通过由第一配流孔711进入低压回流通路(如图中箭头所示方向),并由下端的第一射流孔6511进入钻头座排出;同时,换向筒8由摆锤的第二扇形凸柱72驱动与第一扇形凸柱71同向转动;

如图16B所示,当摆锤7在冲击筒6内顺时针摆动至极限位置,而换向筒8还未达到顺时针极限位置时,摆锤上的第三配流孔721恰好与冲击筒上的第二导流孔642导通,而摆锤上的第四配流孔722与冲击筒的第二扇形槽62导通;由此,高压流体由第一路高压液体进入流道流入第三配流孔721,并进入第三扇形槽821的一内侧与第二扇形凸柱72之间,由此,继续驱动换向筒8顺时针转动;第三扇形槽821另一内侧与第二扇形凸柱72之间的低压流体通过第四配流孔722和第二扇形槽62由下端的第一射流孔6511进入钻头座排出;

如图16C所示,为摆锤7和换向筒8在冲击筒6内顺时针都摆动至极限位置时的示意图,此时,换向筒8中的第一换向孔811恰好与摆锤7中的第一配流孔711对应导通,而摆锤中的第二配流孔712与低压回流通路连通,由此,高压流体由第二路高压液体进入流道流入换向筒8的第一换向孔811和摆锤7的第一配流孔711,并进入第一扇形槽61的一内侧与第一扇形凸柱71之间,驱动摆锤7的第一扇形凸柱71向逆时针方向转动,第一扇形槽61另一内侧与第一扇形凸柱71之间的低压流体通过由第二配流孔712进入低压回流通路,并由下端的第一射流孔6511进入钻头座排出;同时,换向筒8由摆锤的第二扇形凸柱72驱动与第一扇形凸柱71同向转动;

如图16D所示,当摆锤7在冲击筒6内逆时针摆动至极限位置,而换向筒8还未达到逆时针极限位置时,摆锤上的第四配流孔722恰好与冲击筒上的第一导流孔641导通,而摆锤上的第三配流孔721与冲击筒的第二扇形槽62导通;由此,高压流体由第一路高压液体进入流道流入第四配流孔722,并进入第三扇形槽821的一内侧与第二扇形凸柱72之间,由此,继续驱动换向筒8逆时针转动;第三扇形槽821另一内侧与第二扇形凸柱72之间的低压流体通过第三配流孔721和第二扇形槽62由下端的第一射流孔6511进入钻头座排出;使摆锤7和换向筒8在冲击筒6内又都逆时针摆动至极限位置(如图16A所示的初始位置),这样钻井工具100完成了一个周期的周向运动,给钻头提供了两次周向冲击载荷,如此,在高压流体的驱动下,摆锤7不断往复摆动对钻头实施周向冲击。

由上所述,本发明复合冲击钻井工具,结合轴向冲击钻具和扭转冲击钻具的特点,提出了一种高效复合的立体破岩方式,即在PDC钻头上端接一个钻井工具,同时产生高频的轴向和周向冲击载荷,这种破岩方式的主体是通过PDC钻头切削岩石,而PDC钻头上端的钻井工具中,通过上喷嘴、上腔体、下腔体和下喷嘴产生的高频轴向冲击载荷作用在岩石上,使得岩石产生裂缝甚至直接破碎,这样就能使得PDC钻头更容易切入岩石内部,增加单次切入深度,从而提高破岩效率,同时,通过摆锤不断往复摆动产生高频的周向冲击载荷,防止PDC钻头在切入深度较深时产生粘滑现象。这样就能形成立体破岩,能大大提高钻井的机械钻速,这种破岩方式能解决硬质地层的机械钻速低的问题,从而大大降低钻井成本。

本发明的复合冲击钻井工具,能消除了钻头的“粘滑”效应,能产生高频低幅的轴向冲击载荷,且产生轴向冲击的结构较为简单,活动件较少;这种高频低幅的载荷能提高钻具的延伸能力;该钻井工具可以通过改变喷嘴的尺寸来改变轴向冲击载荷的频率和冲击功。该钻井工具能提高硬质地层的破岩效率,降低硬质地层的钻井成本,提高钻井工具的稳定性,延长使用寿命。

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

复合冲击钻井工具专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0