专利摘要

本发明的目的在于提供一种历经比较长的时间而研磨速率难以下降的研磨材。本发明为包括基材片及层叠于所述基材片的表面侧且包含研磨粒及其粘合剂的研磨层的研磨材,其中,所述研磨层具有多种研磨粒,所述多种研磨粒中,在将平均粒径最大的研磨粒设为第1研磨粒及将平均粒径第二大的研磨粒设为第2研磨粒的情况下,第2研磨粒的平均粒径相对于第1研磨粒的平均粒径的比为5%以上70%以下。所述研磨层中的所述研磨粒的总含量优选为50体积%以上85体积%以下。所述研磨层中的所述第1研磨粒的含量优选为1体积%以上25体积%以下。优选为所述第1研磨粒为金刚石研磨粒,所述第2研磨粒为氧化铝研磨粒。

权利要求

1.一种研磨材,其包括基材片、以及层叠于所述基材片的表面侧且包含研磨粒及其粘合剂的研磨层,所述研磨材的特征在于:

所述研磨层具有多种研磨粒,

所述多种研磨粒中,在将平均粒径最大的研磨粒设为第1研磨粒、以及将平均粒径第二大的研磨粒设为第2研磨粒的情况下,第2研磨粒的平均粒径相对于第1研磨粒的平均粒径的比为5%以上、70%以下。

2.根据权利要求1所述的研磨材,其中所述研磨层中的所述研磨粒的总含量为50体积%以上、85体积%以下。

3.根据权利要求1或2所述的研磨材,其中所述研磨层中的所述第1研磨粒的含量为1体积%以上、25体积%以下。

4.根据权利要求1、2或3所述的研磨材,其中所述第1研磨粒为金刚石研磨粒,且所述第2研磨粒为氧化铝研磨粒。

5.根据权利要求1至4中任一项所述的研磨材,其中所述研磨层中的所述第1研磨粒除外的研磨粒的含量为30体积%以上、80体积%以下。

说明书

技术领域

本发明涉及一种研磨材。

背景技术

近年来,硬盘等电子设备的精密化推进。作为此种电子设备的基板材料,考虑到可对应小型化或薄型化的刚性、耐冲击性及耐热性,多使用玻璃。所述玻璃基板为脆性材料,由于表面的损伤而明显地损及机械强度。因此,对于此种基板的研磨,不仅要求高的研磨速率,而且要求损伤少的平坦化精度。

进而,为了进行工业用的玻璃基板的研磨,就生产性提高的观点而言,要求运转成本的降低。所述运转成本可列举:研磨材等消耗品的成本、修整(dress)所需要的成本等。此处,所谓修整是指为了再现因研磨粒的磨损而下降的研磨速率,而将研磨材的表面削除,使新的研磨粒露出于表面的作业,在修整前后也进行研磨材的清扫。另外,在修整期间,作为被削体的玻璃基板的研磨中断。

作为可兼顾如上所述的研磨速率与平坦化精度,且降低运转成本的研磨材,提出了具有分散有研磨粒子与填充剂的研磨部的研磨材(参照日本专利特开2015-178155号公报)。所述现有的研磨材通过在研磨时,填充剂脱落而在研磨部的顶面形成球冠状的凹部,从而降低被削体与研磨部的接触面积,抑制研磨部的磨耗,因此研磨材长寿命化。因此,研磨材的交换频率降低,运转成本中研磨材的成本降低。另外,随着被削体与研磨部的接触面积减少,对研磨部有效地施加研磨压力,研磨速率与平坦化精度兼顾。

但,所述现有的研磨材由于抑制了研磨部的磨耗,故而露出于研磨部的表面、主要有助于研磨的研磨粒历经比较长的时间而保持。因此,所述现有的研磨材中,由露出于研磨部的表面的研磨粒的研磨所引起的磨损容易进行。因此,所述现有的研磨材中,随着研磨的时间经过,研磨速率容易下降,因此修整的频率不降低,运转成本中的修整所需要的成本存在改善的余地。

现有技术文献

专利文献

专利文献1:日本专利特开2015-178155号公报

发明内容

发明所要解决的问题

本发明是鉴于如上所述的不良而形成,目的在于提供一种历经比较长的时间而研磨速率难以下降的研磨材。

解决问题的技术手段

为了解决所述课题而形成的发明为一种研磨材,其包括基材片、以及层叠于所述基材片的表面侧且包含研磨粒及其粘合剂的研磨层,所述研磨材的特征在于:所述研磨层具有多种研磨粒,所述多种研磨粒中,在将平均粒径最大的研磨粒设为第1研磨粒、以及将平均粒径第二大的研磨粒设为第2研磨粒的情况下,第2研磨粒的平均粒径相对于第1研磨粒的平均粒径的比为5%以上、70%以下。

所述研磨材由于具有多种研磨粒,故而可通过选择所述研磨粒的种类而兼顾研削力与制造成本。另外,所述研磨材的第2研磨粒的平均粒径相对于第1研磨粒的平均粒径的比为所述上限以下。因此,平均粒径小于第1研磨粒的第2研磨粒较第1研磨粒而言,容易先自研磨层上磨损。进而,所述研磨材由于第2研磨粒的平均粒径相对于第1研磨粒的平均粒径的比为所述下限以上,故而通过第2研磨粒的磨损,研磨层的一部分适度地脱落。通过所述脱落,所述研磨材可使进行磨损而研削力相对下降的第1研磨粒磨损,使新的研磨粒露出。其结果为,所述研磨材的研磨层表面的研磨粒中的研削力高的研磨粒的比例提高,可抑制由于研磨粒的磨损过度进行而引起的研磨速率的下降。

所述研磨层中的所述研磨粒的总含量优选为50体积%以上、85体积%以下。通过将所述研磨粒的总含量设为所述范围内,研磨粒由粘合剂来适当地保持,可使研磨粒适度地磨损,因此不仅抑制研磨层的磨平,而且研磨速率下降的抑制效果提高。

所述研磨层中的所述第1研磨粒的含量优选为1体积%以上、25体积%以下。通过将所述第1研磨粒的含量设为所述范围内,不仅可维持研削力,而且可通过第2研磨粒的磨损而更适当地使第1研磨粒磨损,因此研磨速率下降的抑制效果提高。

优选为所述第1研磨粒为金刚石研磨粒,所述第2研磨粒为氧化铝研磨粒。与氧化铝研磨粒相比,金刚石研磨粒的研削力高,但昂贵。所述研磨材的研削力主要由平均粒径大的第1研磨粒来决定,因此通过将第1研磨粒设为金刚石研磨粒,且将第2研磨粒设为氧化铝研磨粒,不仅可维持研削力,而且可进而降低所述研磨材的制造成本。

所述研磨层中的所述第1研磨粒除外的研磨粒的含量优选为30体积%以上、80体积%以下。通过将所述第1研磨粒除外的研磨粒的含量设为所述范围内,可进而适当地控制研磨层的脱落量,因此可进而抑制研磨速率的下降。

此处,所谓“平均粒径”是指利用激光衍射法等来测定的体积基准的累积粒度分布曲线的50%值(50%粒径,D50)。

发明的效果

如以上所说明,本发明的研磨材历经比较长的时间而研磨速率难以下降。因此,使用本发明的研磨材的研磨可降低修整的频率,因此可降低由修整引起的运转成本。

附图说明

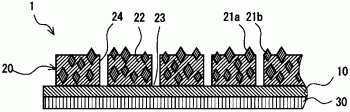

图1是表示本发明的实施方式的研磨材的示意性剖面图。

图2是表示与图1不同的实施方式的研磨材的示意性剖面图。

具体实施方式

以下,适当参照附图,对本发明的实施方式进行详细说明。

图1所示的研磨材1包括:基材片10、层叠于所述基材片10的表面侧的研磨层20以及层叠于所述基材片10的背面侧的粘接层30。所述研磨材1作为用以进行基板加工的固定研磨粒研磨材来使用。

<基材片>

基材片10是用以支持研磨层20的构件。

基材片10的主成分并无特别限定,可列举:聚对苯二甲酸乙二酯(polyethyleneterephthalate,PET)、聚丙烯(polypropylene,PP)、聚乙烯(polyethylene,PE)、聚酰亚胺(polyimide,PI)、聚萘二甲酸乙二酯(polyethylene naphthalate,PEN)、芳族聚酰胺、铝、铜等。其中优选为与研磨层20的粘接性良好的PET、以及铝。另外,也可对基材片10的表面进行化学处理、电晕处理、底涂处理等提高粘接性的处理。此处,所谓“主成分”是指含量最多的成分,例如是指含量为50质量%以上、优选为90%以上的成分。

另外,基材片10宜具有可挠性或者延性。通过如上所述,基材片10具有可挠性或延性,则所述研磨材1追随被削体的表面形状,研磨面与被削体的接触面积变大,因此研磨速率进一步提高。此种具有可挠性的基材片10的主成分例如可列举PET或PI等。另外,具有延性的基材片10的主成分可列举铝或铜等。

所述基材片10的形状及大小并无特别限制,例如可设为一边为140mm以上、160mm以下的正方形状或外形为200mm以上、2100mm以下以及内径为100mm以上、660mm以下的圆环状。另外,并置于平面上的多个基材片10也可为由单一的支持体所支持的构成。

所述基材片10的平均厚度并无特别限制,例如可设为50μm以上、1mm以下。在所述基材片10的平均厚度小于所述下限的情况下,存在所述研磨材1的强度或平坦性不足的顾虑。相反,在所述基材片10的平均厚度超过所述上限的情况下,存在所述研磨材1变得过厚、操作变得困难的顾虑。

<研磨层>

所述研磨层20包含研磨粒及其粘合剂22。另外,研磨层20在其表面包括由槽23来划分的多个凸状部24。

所述研磨层20的平均厚度(仅凸状部24部分的平均厚度)的下限优选为25μm,更优选为30μm,进而优选为50μm。另一方面,所述研磨层20的平均厚度的上限优选为4000μm,更优选为3500μm,进而优选为3000μm。若所述研磨层20的平均厚度小于所述下限,则存在研磨层20的耐久性不足的顾虑。相反,若所述研磨层20的平均厚度超过所述上限,则所述研磨层20的均质性下降,因此存在稳定的研磨力的发挥变得困难的顾虑。另外,存在所述研磨材1变得过厚而难以操作的顾虑或制造成本增大的顾虑。

(研磨粒)

所述研磨层20具有至少两种研磨粒。具体而言,所述研磨层20至少具有平均粒径大的第1研磨粒21a、以及平均粒径小于第1研磨粒21a的第2研磨粒21b。

所述研磨粒可列举:金刚石研磨粒、氧化铝研磨粒、二氧化硅研磨粒、氧化铈研磨粒、碳化硅研磨粒、碳化硼研磨粒等。其中,第1研磨粒21a优选为金刚石研磨粒、以及碳化硅研磨粒,第2研磨粒21b优选为氧化铝研磨粒、二氧化硅研磨粒、以及氧化铈研磨粒。特别优选为所述第1研磨粒21a为金刚石研磨粒,且所述第2研磨粒21b为氧化铝研磨粒。与氧化铝研磨粒相比,金刚石研磨粒的研削力高,但昂贵。研削力主要是由平均粒径大的第1研磨粒21a来决定,因此通过将第1研磨粒21a设为金刚石研磨粒,且将第2研磨粒21b设为氧化铝研磨粒,不仅可维持由金刚石研磨粒带来的研削力,而且可降低所述研磨材1的制造成本。此外,将研磨粒设为金刚石研磨粒的情况下的金刚石可为单晶,也可为多晶,另外也可为经Ni涂布等处理的金刚石。其中优选为单晶金刚石及多晶金刚石。金刚石中,单晶金刚石为硬质,研削力高。另外,多晶金刚石容易以构成多晶的微晶单位来劈开,磨损难以进行,因此研磨速率的下降小。

所述第1研磨粒21a的平均粒径是根据研磨速度与研磨后的被削体的表面粗糙度的观点来适当选择。第1研磨粒21a的平均粒径的下限优选为1μm,更优选为2μm。另一方面,第1研磨粒21a的平均粒径的上限优选为45μm,更优选为30μm,进而优选为25μm。若第1研磨粒21a的平均粒径小于所述下限,则存在所述研磨材1的研磨力不足,研磨效率下降的顾虑。相反,若第1研磨粒21a的平均粒径超过所述上限,则存在研磨精度下降的顾虑。

所述第2研磨粒21b的平均粒径小于所述第1研磨粒21a的平均粒径。第2研磨粒21b的平均粒径的下限优选为0.5μm,更优选为1μm。另一方面,第2研磨粒21b的平均粒径的上限优选为20μm,更优选为10μm,进而优选为5μm。若所述第2研磨粒21b的平均粒径小于所述下限,则研磨层20的脱落过早进行,因此存在所述研磨材1的寿命变短的顾虑。相反,若第2研磨粒21b的平均粒径超过所述上限,则存在由第2研磨粒21b的磨损所引起的研磨层20的脱落量不足,研磨速率下降的抑制效果变得不充分的顾虑。

第2研磨粒21b的平均粒径相对于所述第1研磨粒21a的平均粒径的比的下限为5%,更优选为10%,进而优选为15%。另一方面,所述第2研磨粒21b的平均粒径的比的上限为70%,更优选为65%,进而优选为60%。若所述第2研磨粒21b的平均粒径的比小于所述下限,则第2研磨粒21b的磨损过度产生,研磨层20的脱落过早进行,因此存在所述研磨材1的寿命变短的顾虑。相反,若所述第2研磨粒21b的平均粒径的比超过所述上限,则由第2研磨粒21b的磨损所引起的研磨层20的脱落量不足,存在研磨速率下降的抑制效果变得不充分的顾虑。另外,由于第2研磨粒21b的平均粒径与第1研磨粒21a的平均粒径的差异减少,故而研磨时的研磨压力也容易施加于第2研磨粒21b。因此,存在研磨时对各个第1研磨粒21a施加的研磨压力变小,研磨速率下降的顾虑。

所述研磨层20中的所述研磨粒的总含量的下限优选为50体积%,更优选为55体积%。另一方面,所述研磨粒的总含量的上限优选为85体积%,更优选为70体积%。若所述研磨粒的总含量小于所述下限,则相对而言粘合剂22的含量变大,因此研磨粒被牢固地固定,难以磨损。因此,相对于研磨层20的表面的研磨粒而言的磨损之前的研磨力高的研磨粒的比例减少,存在研磨速率下降的抑制效果变得不充分的顾虑。相反,若所述研磨粒的总含量超过所述上限,则相对而言粘合剂22的含量变小,因此研磨粒容易磨损。因此,由于研磨层20的脱落过早进行,故而存在所述研磨材1的寿命变短的顾虑。

所述研磨层20中的所述第1研磨粒21a的含量的下限优选为1体积%,更优选为2体积%。另一方面,所述第1研磨粒21a的含量的上限优选为25体积%,更优选为15体积%,更优选为10体积%。若所述第1研磨粒21a的含量小于所述下限,则存在所述研磨材1的研削力不足的顾虑。相反,在所述第1研磨粒21a的含量超过所述上限的情况,由于第2研磨粒21b的含量相对地变小,故而由第2研磨粒21b的磨损所引起的研磨层20的脱落量不足,存在研磨速率下降的抑制效果变得不充分的顾虑。另外,由于第1研磨粒21a过密地堵塞,故而研磨时对各个第1研磨粒21a施加的研磨压力变小,存在研磨速率下降的顾虑。

研磨层20中的第2研磨粒21b的含量的下限优选为30体积%,更优选为50体积%。另一方面,所述第2研磨粒21b的含量的上限优选为80体积%,更优选为70体积%。若所述第2研磨粒21b的含量小于所述下限,则由第2研磨粒21b的磨损所引起的研磨层20的脱落量不足,存在研磨速率下降的抑制效果变得不充分的顾虑。相反,若所述第2研磨粒21b的含量超过所述上限,则由于研磨层20的脱落过早进行,故而存在所述研磨材1的寿命变短的顾虑。

第2研磨粒21b的含量相对于所述第1研磨粒21a的含量的比的下限优选为1,更优选为5。另一方面,所述第2研磨粒21b的含量的比的上限优选为25,更优选为15。若所述第2研磨粒21b的含量的比小于所述下限,则由第2研磨粒21b的磨损所引起的研磨层20的脱落量不足,存在研磨速率下降的抑制效果变得不充分的顾虑。相反,若所述第2研磨粒21b的含量的比超过所述上限,则由于研磨层20的脱落过早进行,故而存在所述研磨材1的寿命变短的顾虑。

所述研磨层20也可具有平均粒径小于第2研磨粒,且与第1研磨粒21a及第2研磨粒21b种类不同的一种或多种第3研磨粒。通过如上所述,所述研磨层20具有第3研磨粒,则研磨层20的脱落量的控制性提高。

所述第3研磨粒可列举:金刚石研磨粒、氧化铝研磨粒、二氧化硅研磨粒、氧化铈研磨粒、碳化硅研磨粒、碳化硼研磨粒等,其中优选为比较廉价的氧化铝研磨粒、二氧化硅研磨粒、以及氧化铈研磨粒。

第3研磨粒的平均粒径的下限优选为0.01μm,更优选为0.02μm。另一方面,第3研磨粒的平均粒径的上限优选为2μm,更优选为1.5μm。若所述第3研磨粒的平均粒径小于所述下限,则由于研磨层20的脱落过早进行,故而存在所述研磨材1的寿命变短的顾虑。相反,若所述第3研磨粒的平均粒径超过所述上限,则存在研磨层20的脱落量的控制性提高效果不足的顾虑。此外,在第3研磨粒具有多种研磨粒的情况下,所谓第3研磨粒的平均粒径是指每种粒子的平均粒径。

第3研磨粒的平均粒径相对于所述第2研磨粒21b的平均粒径的比的下限优选为1%,更优选为5%。另一方面,所述第3研磨粒的平均粒径的比的上限优选为75%,更优选为65%。若所述第3研磨粒的平均粒径的比小于所述下限,则由于研磨层20的脱落过早进行,故而存在所述研磨材1的寿命变短的顾虑。相反,若所述第3研磨粒的平均粒径的比超过所述上限,则存在研磨层20的脱落量的控制性提高效果不足的顾虑。

研磨层20中的第3研磨粒的含量的下限优选为1体积%,更优选为3体积%。另一方面,所述第3研磨粒的含量的上限优选为20体积%,更优选为15体积%。若所述第3研磨粒的含量小于所述下限,则存在研磨层20的脱落量的控制性提高效果不足的顾虑。相反,若所述第3研磨粒的含量超过所述上限,则由于研磨层20的脱落过早进行,故而存在所述研磨材1的寿命变短的顾虑。此外,在第3研磨粒具有多种研磨粒的情况下,所谓第3研磨粒的含量是指将每种粒子的含量累计而得的合计含量。

在所述研磨层20具有第3研磨粒的情况下,所述研磨层20中的第2研磨粒21b以及第3研磨粒的合计含量(所述第1研磨粒21a除外的研磨粒的含量)的下限优选为30体积%,更优选为50体积%。另一方面,所述第2研磨粒21b以及第3研磨粒的合计含量的上限优选为80体积%,更优选为70体积%。若所述第2研磨粒21b以及第3研磨粒的合计含量小于所述下限,则由第2研磨粒21b以及第3研磨粒的磨损所引起的研磨层20的脱落量不足,存在研磨速率下降的抑制效果变得不充分的顾虑。相反,若所述第2研磨粒21b以及第3研磨粒的合计含量的含量超过所述上限,则由于研磨层20的脱落过早进行,故而存在所述研磨材1的寿命变短的顾虑。

(粘合剂)

所述粘合剂22的主成分并无特别限定,可列举:聚氨基甲酸酯、多酚、环氧、聚酯、纤维素、乙烯共聚物、聚乙烯缩醛、聚丙烯酸、丙烯酸酯、聚乙烯醇、聚氯乙烯、聚乙酸乙烯酯、聚酰胺等树脂。其中优选为容易确保对于基材片10的良好密合性的聚丙烯酸、环氧、聚酯以及聚氨基甲酸酯。另外,所述树脂也可至少一部分进行交联。

所述粘合剂22中,也可视目的而适当含有分散剂、偶合剂、表面活性剂、润滑剂、消泡剂、着色剂等各种助剂以及添加剂等。

(凸状部)

多个凸状部24是由在研磨层20的表面配设为等间隔的格子状的槽23来划分。即,所述多个凸状部24的形状为规则性排列的方块图案状。另外,将凸状部24加以划分的槽23的底面是由基材片10的表面所构成。

所述槽23的平均宽度的下限优选为0.3mm,更优选为0.5mm。另一方面,所述槽23的平均宽度的上限优选为10mm,更优选为8mm。若所述槽23的平均宽度小于所述下限,则存在通过研磨而产生的研磨粉在槽23中堵塞的顾虑。相反,若所述槽23的平均宽度超过所述上限,则研磨时被削体容易落入槽23中,因此存在被削体上产生损伤的顾虑。

所述凸状部24的平均面积的下限优选为1mm

所述多个凸状部24相对于所述研磨层20整体的面积占有率的下限优选为5%,更优选为10%。另一方面,所述多个凸状部24相对于所述研磨层20整体的面积占有率的上限优选为60%,更优选为55%。若所述多个凸状部24相对于所述研磨层20整体的面积占有率小于所述下限,则存在凸状部24自基材片10上剥离的顾虑。相反,若所述多个凸状部24相对于所述研磨层20整体的面积占有率超过所述上限,则槽23的间隔过度扩大,因此存在研磨层20表面所产生的削屑滞留于研磨层20表面而产生孔堵塞的顾虑。此外,在研磨层具有槽的情况下,“研磨层整体的面积”为也包含所述槽的面积的概念。

<粘接层>

粘接层30是在用以支持所述研磨材1而安装于研磨装置上的支持体上固定所述研磨材1的层。

所述粘接层30中使用的粘接剂并无特别限定,例如可列举:反应型粘接剂、瞬间粘接剂、热熔粘接剂、作为可重新贴的粘接剂的粘着剂等。

所述粘接层30中使用的粘接剂优选为粘着剂。通过使用粘着剂来作为粘接层30中使用的粘接剂,可自支持体上剥离所述研磨材1而重新贴,因此所述研磨材1以及支持体的再利用变得容易。此种粘着剂并无特别限定,例如可列举:丙烯酸系粘着剂、丙烯酸-橡胶系粘着剂、天然橡胶系粘着剂、丁基橡胶系等合成橡胶系粘着剂、硅酮系粘着剂、聚氨基甲酸酯系粘着剂等。

粘接层30的平均厚度的下限优选为0.05mm,更优选为0.1mm。另外,粘接层30的平均厚度的上限优选为0.3mm,更优选为0.2mm。在粘接层30的平均厚度小于所述下限的情况下,粘接力不足,存在所述研磨材1自支持体上剥离的顾虑。另一方面,在粘接层30的平均厚度超过所述上限的情况下,例如由于粘接层30的厚度而存在当将所述研磨材1切割为所需形状时导致障碍等作业性下降的顾虑。

<研磨材的制造方法>

所述研磨材1可通过以下步骤来制造:准备研磨层用组合物的步骤、通过研磨层用组合物的印刷而形成所述研磨层20的步骤、以及在基材片10的背面侧层叠粘接层30的步骤。

首先,在研磨层用组合物准备步骤中,准备使研磨层用组合物(粘合剂22的形成材料以及研磨粒)分散于溶剂中而成的溶液作为涂敷液。作为所述溶剂,只要粘合剂22的形成材料可溶,则并无特别限定。具体而言可使用:甲基乙基酮(methyl ethyl ketone,MEK)、异佛尔酮、萜品醇、N-甲基吡咯烷酮、环己酮、碳酸丙烯酯等。为了控制涂敷液的粘度或流动性,也可添加水、醇、酮、乙酸酯、芳香族化合物等稀释剂等。

继而,在研磨层形成步骤中,使用所述研磨层用组合物准备步骤中准备的涂敷液,在基材片10表面,利用印刷法来形成包括由槽23所划分的多个区域的研磨层20。为了形成所述槽23,准备具有与槽23的形状对应的形状的掩模,隔着所述掩模来印刷所述涂敷液。所述印刷方式例如可使用网版印刷、金属掩模印刷等。接着,可通过使所印刷的涂敷液进行加热脱水以及加热硬化而形成研磨层20。具体而言,例如使涂敷液在室温(25℃)下干燥,在100℃以上、150℃以下的温度下进行加热硬化,从而形成研磨层20。

最后,在粘接层层叠步骤中,在基材片10的背面侧层叠粘接层30。具体而言,例如将预先形成的胶带状的粘接层30贴附于基材片10的背面。

<优点>

所述研磨材1由于具有多种研磨粒,故而可通过选择所述研磨粒的种类来兼顾研削力与制造成本。另外,所述研磨材1的第2研磨粒21b的平均粒径相对于第1研磨粒21a的平均粒径的比为70%以下。因此,平均粒径小于第1研磨粒21a的第2研磨粒21b较第1研磨粒21a而言,容易先自研磨层20上磨损。进而,所述研磨材1由于第2研磨粒21b的平均粒径相对于第1研磨粒21a的平均粒径的比为5%以上,故而随着第2研磨粒21b的磨损,研磨层20的一部分适度地脱落。通过所述脱落,所述研磨材1可使磨损进行而研削力相对下降的第1研磨粒21a磨损,从而使新的研磨粒露出。其结果为,所述研磨材1的研磨层20的表面的研磨粒中的研削力高的研磨粒的比例提高,可抑制由研磨粒的磨损过度进行而引起的研磨速率的下降。

[其他的实施方式]

本发明并不限定于所述实施方式,除了所述方案以外,能够以施加了多种变更、改良的方案来实施。

所述实施方式中,虽将槽构成为等间隔的格子状,但格子的间隔以及平面形状并不限定于所述实施方式。另外,所述实施方式中,设为槽的底面为基材的表面的构成,但也可为槽的深度小于研磨层的平均厚度,槽不到达基材的表面。

另外,研磨层也可为不具有槽的构成。所述研磨材即便不具有槽,也历经比较长的时间而研磨速率难以下降。

进而,如图2所示,所述研磨材2也可包括:隔着背面侧的粘接层30而层叠的支持体40、以及层叠于所述支持体40的背面侧的第二粘接层31。通过所述研磨材2包括支持体40,所述研磨材2的操作变得容易。

所述支持体40的主成分可列举:聚丙烯、聚乙烯、聚四氟乙烯、聚氯乙烯等具有热塑性的树脂,或聚碳酸酯、聚酰胺、聚对苯二甲酸乙二酯等工程塑料。通过对所述支持体40的主成分使用如上所述的材料,则所述支持体40具有可挠性,所述研磨材2追随被削体的表面形状,研磨面与被削体容易接触,因此研磨速率进而提高。

所述支持体40的平均厚度例如可设为0.5mm以上、3mm以下。在所述支持体40的平均厚度小于所述下限的情况下,存在所述研磨材2的强度不足的顾虑。另一方面,在所述支持体40的平均厚度超过所述上限的情况下,存在难以将所述支持体40安装于研磨装置上的顾虑或所述支持体40的可挠性不足的顾虑。

所述第二粘接层31可使用与粘接层30相同的粘接剂。另外,第二粘接层31可设为与粘接层30相同的平均厚度。

此外,可产生平均粒径最大的研磨粒存在两种以上的情况,但这些均设为包含于第1研磨粒中者。同样地,在平均粒径第二大的研磨粒存在两种以上的情况下,这些均设为包含于第2研磨粒中者。

实施例

以下,列举实施例及比较例,对本发明进一步进行详细说明,但所述发明并不限定于以下的实施例。

[实施例1]

准备在环氧树脂中添加有稀释溶剂(异佛尔酮)、硬化剂及硬化催化剂的组合物。在所述组合物中添加作为第1研磨粒的单晶金刚石研磨粒(平均粒径为9μm)以及作为第2研磨粒的氧化铝研磨粒(平均粒径为2.0μm),进行混合,以第1研磨粒的相对于研磨层的含量成为20体积%,且第2研磨粒的相对于研磨层的含量成为32体积%的方式进行制备而获得涂敷液。

准备平均厚度为75μm的PET膜来作为基材片。在所述基材片的表面,通过使用所述涂敷液的印刷法来形成研磨层。此外,通过使用与槽对应的掩模作为印刷的图案,而在研磨层上形成由槽划分的凸状部。槽设为平均宽度为1mm的格子状,且凸状部设为在俯视时1边为1.5mm的正方形状(平均面积为2.25mm

此外,涂敷液在室温(25℃)下干燥,且在120℃的温度下加热硬化。

另外,作为支持基材片而固定于研磨装置上的支持体,使用平均厚度为1mm的硬质氯乙烯树脂板,将所述基材的背面与所述支持体的表面以平均厚度为130μm的粘着剂来贴合。所述粘着剂是使用两面胶带。以所述方式获得实施例1的研磨材。

[实施例2]

在与实施例1的组合物相同的组合物中添加作为第1研磨粒的单晶金刚石研磨粒(平均粒径为9μm)以及作为第2研磨粒的氧化铝研磨粒(平均粒径为5.7μm),进行混合,以第1研磨粒相对于研磨层的含量成为5体积%,且第2研磨粒相对于研磨层的含量成为60体积%的方式进行制备而获得涂敷液。

除了使用所述涂敷液以外,以与实施例1相同的方式获得实施例2的研磨材。

[实施例3]

在与实施例1的组合物相同的组合物中添加作为第1研磨粒的单晶金刚石研磨粒(平均粒径为12μm)以及作为第2研磨粒的氧化铝研磨粒(平均粒径为2.0μm),进行混合,以第1研磨粒的相对于研磨层的含量成为2.5体积%,且第2研磨粒的相对于研磨层的含量成为55体积%的方式进行制备而获得涂敷液。

使用所述涂敷液,以与实施例1相同的方式在基材片的表面形成研磨层。此外,研磨层的槽设为平均宽度为5mm的格子状,凸状部设为在俯视时1边为2.5mm的正方形状(平均面积为6.25mm

另外,以与实施例1相同的方式将基材片固定于支持体上,获得实施例3的研磨材。

[实施例4]

在与实施例1的组合物相同的组合物中添加作为第1研磨粒的单晶金刚石研磨粒(平均粒径为12μm)、作为第2研磨粒的氧化铝研磨粒(平均粒径为2.0μm)、以及作为第3研磨粒的二氧化硅研磨粒(平均粒径为0.040μm),进行混合,以第1研磨粒的相对于研磨层的含量成为2.5体积%,第2研磨粒的相对于研磨层的含量成为50体积%,且第3研磨粒的相对于研磨层的含量成为5体积%的方式进行制备而获得涂敷液。

除了使用所述涂敷液以外,以与实施例3相同的方式,获得实施例4的研磨材。

[实施例5、实施例12~实施例14]

在与实施例1的组合物相同的组合物中添加作为第1研磨粒的单晶金刚石研磨粒(平均粒径为9μm)以及作为第2研磨粒的氧化铝研磨粒(平均粒径为2.0μm),进行混合,以第1研磨粒的相对于研磨层的含量成为5体积%,且第2研磨粒的相对于研磨层的含量成为60体积%的方式进行制备而获得涂敷液。

除了使用所述涂敷液以外,以与实施例1相同的方式获得实施例5以及实施例12~实施例14的研磨材。

[实施例6]

在与实施例1的组合物相同的组合物中添加作为第1研磨粒的单晶金刚石研磨粒(平均粒径为9μm)、作为第2研磨粒的氧化铝研磨粒(平均粒径为2.0μm)、以及作为第3研磨粒的氧化铈研磨粒(平均粒径为1.2μm),进行混合,以第1研磨粒的相对于研磨层的含量成为5体积%,第2研磨粒的相对于研磨层的含量成为48体积%,且第3研磨粒的相对于研磨层的含量成为12体积%的方式进行制备而获得涂敷液。

除了使用所述涂敷液以外,以与实施例1相同的方式获得实施例6的研磨材。

[实施例7]

在与实施例1的组合物相同的组合物中添加作为第1研磨粒的单晶金刚石研磨粒(平均粒径为9μm)以及作为第2研磨粒的氧化铝研磨粒(平均粒径为2.0μm),进行混合,以第1研磨粒的相对于研磨层的含量成为5体积%,且第2研磨粒的相对于研磨层的含量成为55体积%的方式进行制备而获得涂敷液。

除了使用所述涂敷液以外,以与实施例1相同的方式获得实施例7的研磨材。

[实施例8]

在与实施例1的组合物相同的组合物中添加作为第1研磨粒的单晶金刚石研磨粒(平均粒径为9μm)以及作为第2研磨粒的氧化铝研磨粒(平均粒径为2.0μm),进行混合,以第1研磨粒的相对于研磨层的含量成为5体积%,且第2研磨粒的相对于研磨层的含量成为75体积%的方式进行制备而获得涂敷液。

除了使用所述涂敷液以外,以与实施例1相同的方式获得实施例8的研磨材。

[实施例9]

在与实施例1的组合物相同的组合物中添加作为第1研磨粒的单晶金刚石研磨粒(平均粒径为14μm)以及作为第2研磨粒的氧化铝研磨粒(平均粒径为2.0μm),进行混合,以第1研磨粒的相对于研磨层的含量成为5体积%,且第2研磨粒的相对于研磨层的含量成为60体积%的方式进行制备而获得涂敷液。

除了使用所述涂敷液以外,以与实施例1相同的方式获得实施例9的研磨材。

[实施例10]

在与实施例1的组合物相同的组合物中添加作为第1研磨粒的多晶金刚石研磨粒(平均粒径为9μm)以及作为第2研磨粒的氧化铝研磨粒(平均粒径为2.0μm),进行混合,以第1研磨粒的相对于研磨层的含量成为5体积%,且第2研磨粒的相对于研磨层的含量成为55体积%的方式进行制备而获得涂敷液。

除了使用所述涂敷液以外,以与实施例1相同的方式获得实施例10的研磨材。

[实施例11]

在与实施例1的组合物相同的组合物中添加作为第1研磨粒的多晶金刚石研磨粒(平均粒径为15μm)以及作为第2研磨粒的氧化铝研磨粒(平均粒径为2.0μm),进行混合,以第1研磨粒的相对于研磨层的含量成为5体积%,且第2研磨粒的相对于研磨层的含量成为55体积%的方式进行制备而获得涂敷液。

除了使用所述涂敷液以外,以与实施例1相同的方式获得实施例11的研磨材。

[比较例1、比较例5]

在与实施例1的组合物相同的组合物中添加单晶金刚石研磨粒(平均粒径为9μm),进行混合,以金刚石研磨粒的相对于研磨层的含量成为45体积%的方式进行制备而获得涂敷液。

除了使用所述涂敷液以外,以与实施例1相同的方式获得比较例1以及比较例5的研磨材。

[比较例2]

在与实施例1的组合物相同的组合物中添加作为第1研磨粒的单晶金刚石研磨粒(平均粒径为9μm)以及作为第2研磨粒的碳化硼(平均粒径为6.7μm),进行混合,以第1研磨粒的相对于研磨层的含量成为5体积%,且第2研磨粒的相对于研磨层的含量成为60体积%的方式进行制备而获得涂敷液。

除了使用所述涂敷液以外,以与实施例1相同的方式获得比较例2的研磨材。

[比较例3]

在与实施例1的组合物相同的组合物中添加氧化铝研磨粒(平均粒径为15μm),进行混合,以氧化铝研磨粒的相对于研磨层的含量成为71体积%的方式进行制备而获得涂敷液。

除了使用所述涂敷液以外,以与实施例1相同的方式获得比较例3的研磨材。

[比较例4]

在与实施例1的组合物相同的组合物中添加作为第1研磨粒的单晶金刚石研磨粒(平均粒径为9μm)以及作为第2研磨粒的氧化铝研磨粒(平均粒径为0.3μm),进行混合,以第1研磨粒的相对于研磨层的含量成为5体积%,且第2研磨粒的相对于研磨层的含量成为47体积%的方式进行制备而获得涂敷液。

除了使用所述涂敷液以外,以与实施例1相同的方式获得比较例4的研磨材。

[研磨条件]

使用所述实施例1~实施例14及比较例1~实施例5中获得的研磨材,进行玻璃基板的研磨。实施例1~实施例11以及比较例1~比较例4的研磨中,使用直径为5.08cm、比重为2.19的合成石英玻璃来作为所述玻璃基板。实施例12的研磨中,使用直径为6.25cm、比重为2.4的钠钙玻璃来作为所述玻璃基板。另外,实施例13、实施例14及比较例5的研磨中,使用直径为6.25cm、比重为2.34的硼硅酸玻璃来作为所述玻璃基板。

所述研磨中使用市售的两面研磨机。两面研磨机的载体设为氯乙烯树脂板,其平均厚度在合成石英玻璃的研磨中设为0.6mm,在钠钙玻璃以及硼硅酸玻璃的研磨中设为0.8mm。研磨是在上平台转数为40rpm、下平台转数为60rpm以及SUN齿轮转数为30rpm的条件下进行10分钟且进行4次。研磨压力是如表1所示。此时,作为冷却剂,以每分钟120cc来供给将则武股份有限公司(Noritake Co.,Ltd)的“GC-50P”以水稀释30倍而得者。

[评价方法]

对于使用实施例1~实施例14以及比较例1~比较例5的研磨材来研磨的玻璃基板,进行以下的评价。将结果示于表2中。

<成品粗糙度>

关于成品粗糙度Ra,使用市售的接触式表面粗糙度计,对于表面及背面各自任意的3处、合计6处,以传送速度为0.5mm/sec、范围为0.08mm、测定长度为4.8mm的设定来进行,求出所获得的测定值的平均值。

<研磨速率>

关于研磨速率,将玻璃基板的研磨进行15分钟,将研磨前后的基板的重量变化(g)除以基板的表面积(cm

<加工稳定性>

关于加工稳定性,在进行了4次的研磨中,将第4次的研磨速率除以第1次的研磨速率而算出。

关于加工稳定性,依据以下的判断基准来进行四阶段评价。

(加工稳定性的判定基准)

A:80%以上

B:75%以上且小于80%

C:小于75%

D:由于研磨层磨平而无法测定

[表2]

此外,表2中,研磨速率的“磨平”及“-”是指研磨层磨平,无法测定研磨速率。另外,加工稳定性的“-”是指由于研磨速率的第4次无法测定而无法算出。

根据表2的结果,实施例1~实施例14的研磨材与比较例1~比较例5的研磨材相比,第1次的研磨速率及成品粗糙度相等,且加工稳定性优异。与此相对,比较例1、比较例3及比较例5的研磨材的加工稳定性差。考虑到比较例1、比较例3及比较例5的研磨材由于仅具有一种研磨粒,故而产生研磨粒的磨损。比较例2的研磨材的加工稳定性差,且与第1研磨粒的平均粒径及含有率相等的实施例2、实施例5~实施例8相比,研磨速率差。比较例2的研磨材的第2研磨粒的平均粒径相对于第1研磨粒的平均粒径的比超过70%。因此考虑到,比较例2的研磨材中,由第2研磨粒的磨损所引起的研磨层的脱落量不足,加工稳定性下降。另外考虑到,比较例2的研磨材中,通过研磨时的研磨压力也施加于第2研磨粒,对第1研磨粒施加的研磨压力变小,从而研磨速率下降。比较例4的研磨材中,研磨层通过第3次的研磨而被磨平。考虑到比较例4的研磨材由于第2研磨粒的平均粒径相对于第1研磨粒的平均粒径的比小于5%,故而第2研磨粒的磨损过度产生,研磨层的脱落提早进行。

将第1研磨粒的种类及平均粒径以及第2研磨粒的种类及平均粒径相等的实施例1、实施例5、实施例7及实施例8进行比较,则研磨粒的总含量为55体积%以上的实施例5、实施例7及实施例8的研磨材的加工稳定性优异。由此可知,若将研磨粒的总含量设为55体积%以上,则进而优选。

将第1研磨粒的含量以及第2研磨粒的含量分别相等的实施例2、实施例5及实施例9进行比较,则第2研磨粒的平均粒径相对于第1研磨粒的平均粒径的比为15%以上、25%以下的实施例5较实施例2而言研磨速率优异,且较实施例9而言加工稳定性优异。由此可知,若将第2研磨粒的平均粒径相对于第1研磨粒的平均粒径的比设为15%以上、25%以下,则进而优选。

另外,进行实施例7与实施例10的比较以及实施例9与实施例11的比较,则将金刚石研磨粒设为单晶,或设为多晶,均获得优异的加工稳定性。由此可知,不论研磨粒的种类如何,通过将第2研磨粒的平均粒径相对于第1研磨粒的平均粒径的比设为既定的范围内,加工稳定性均优异。更详细而言,可知单晶金刚石的研磨速率高,研削力优异。另一方面可知,多晶金刚石通过微晶单位的劈开而反复露出新的结晶面,由此难以产生磨损,加工稳定性优异。

将实施例12与实施例13进行比较,则不论被削体的种类如何,均获得优异的加工稳定性。另外,将实施例13与实施例14进行比较,则不论研磨压力如何,均获得优异的加工稳定性。由此可知,不论研磨条件如何,通过将第2研磨粒的平均粒径相对于第1研磨粒的平均粒径的比设为既定的范围内,加工稳定性均优异。

产业上的可利用性

本发明的研磨材历经比较长的时间而研磨速率难以下降。因此,所述研磨材适合用于玻璃等基板的平面研磨。

符号的说明

1、2:研磨材

10:基材片

20:研磨层

21a:第1研磨粒

21b:第2研磨粒

22:粘合剂

23:槽

24:凸状部

30:粘接层

31:第二粘接层

40:支持体

研磨材专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0