专利摘要

本发明涉及一种高性能镁基复合材料构件的制备方法,其针对石墨烯作为增强体与镁基体润湿性差、易团聚,极易发生不良的界面反应,且制备过程复杂,不易控制等问题,采用羧基化石墨烯作为镁基复合材料的增强体,经镁合金板表面处理、表面处理后的镁合金板表面喷涂羧基化石墨烯、热压烧结、切碎成镁合金颗粒、半固态间接挤压铸造成型,制备出了高性能镁基复合材料构件。此制备方法工艺先进,数据精确翔实,制备出的镁基复合材料构件内部无缩孔、缩松缺陷,组织致密性好,晶粒细小、呈球状和近球状,羧基化石墨烯在基体中分散均匀,界面结合良好,构件抗拉强度达335Mpa,延伸率达5.6%,硬度达102HV,是先进的高性能镁基复合材料构件的制备方法。

权利要求

1.一种高性能镁基复合材料构件的制备方法,其特征在于:

使用的化学物质材料为:镁合金板、羧基化石墨烯、聚乙烯醇、去离子水、无水乙醇、氩气、氧化镁脱模剂、石墨润滑油,其组合准备用量如下:以块、克、毫升、厘米

镁合金板:AZ91D 长350mm*宽250mm*高5mm固态块体 5块

羧基化石墨烯 氧含量24.5at.% 固态粉体 20g±0.1g

聚乙烯醇:[C

去离子水:H

无水乙醇:C

氩气:Ar 气态气体 2000000cm

氧化镁脱模剂液态液体 120mL±5mL

石墨润滑油液态液体 50mL±5mL

制备方法如下:

1)镁合金板表面处理

①向聚乙烯醇储液箱内加入60000mL去离子水,加热升温至80℃,然后加入1800g聚乙烯醇,保温1h后进行搅拌,待聚乙烯醇完全溶解后,冷却至室温,制得聚乙烯醇溶液;

②用2000目砂纸打磨五块镁合金板的表面,使其清洁,然后用无水乙醇清洗五块镁合金板的表面,使其洁净;

③打开表面处理室,将五块镁合金板依次放入表面处理室内的夹具中,从上到下依次编号为第一镁合金板、第二镁合金板、第三镁合金板、第四镁合金板、第五镁合金板,然后密闭表面处理室;

④开启聚乙烯醇储液箱上的聚乙烯醇进液阀,通过进液管将聚乙烯醇储液箱内的聚乙烯醇溶液注入到表面处理室内,使五块镁合金板全部浸泡在聚乙烯醇溶液中,然后关闭聚乙烯醇进液阀;

⑤开启并调节表面处理室内的第一温控器,使表面处理室内的聚乙烯醇溶液温度保持在55℃±2℃,保温15min后开启表面处理室内的超声振动台,恒温振动搅拌45min,然后关闭超声振动台;

⑥开启聚乙烯醇储液箱上的聚乙烯醇排液阀,通过排液管将表面处理室内的聚乙烯醇溶液全部抽回至聚乙烯醇储液箱内,然后关闭聚乙烯醇排液阀;

⑦向去离子水储液箱内加入60000mL去离子水,开启去离子水储液箱上的去离子水进液阀,通过进液管将去离子水储液箱内的去离子水注入到表面处理室内,使五块镁合金板全部浸泡在去离子水中,然后关闭去离子水进液阀;

⑧调节第一温控器,使表面处理室内的去离子水的温度保持在45℃±2℃,开启超声振动台,振动清洗10min,然后关闭超声振动台和第一温控器;

⑨开启去离子水储液箱上的去离子水排液阀,通过排液管将表面处理室内的去离子水全部抽回至去离子水储液箱内,然后关闭去离子水排液阀;

⑩开启并调节表面处理室上的烘干机,使表面处理室内的温度保持在80℃±5℃,保温40min,使五块表面处理后的镁合金板表面干燥,备用;

2)表面处理后的镁合金板表面喷涂羧基化石墨烯

①向容器内加入20g羧基化石墨烯和20000mL去离子水,超声振动搅拌1h,制得羧基化石墨烯分散液,然后将羧基化石墨烯分散液分别加入到表面喷涂室内的上喷涂机和下喷涂机中;

②打开表面处理室与表面喷涂室,用单轨吊车将表面处理后的第一镁合金板从表面处理室内运送到表面喷涂室内,然后密闭表面喷涂室;

③开启表面喷涂室内的第二温控器,使表面喷涂室内的温度保持在85℃±1℃,保温15min后开启上喷涂机和下喷涂机,通过上喷涂机的喷嘴和下喷涂机的喷嘴,将羧基化石墨烯分散液喷涂到表面处理后的第一镁合金板的上表面和下表面,喷涂压力为0.35MPa,每喷涂15s,暂停喷涂30s,总计喷涂4次,然后关闭上喷涂机和下喷涂机;

④调节第二温控器,使表面喷涂室内的温度保持在65℃±1℃,保温15min,然后关闭第二温控器;

⑤打开表面喷涂室,用单轨吊车将表面喷涂后的第一镁合金板从表面喷涂室内取出,放置在洁净的钢板上,冷却至室温,备用;

采用上述步骤,依次在表面处理后的第二镁合金板、第三镁合金板、第四镁合金板、第五镁合金板的表面喷涂羧基化石墨烯;

3)热压烧结

①打开热压烧结炉,将五块表面喷涂后的镁合金板依次放入热压烧结炉的模具内,由热压烧结炉的压头推动热压烧结炉的压板向五块表面喷涂后的镁合金板施加压力,压力为30MPa;

②密闭热压烧结炉,抽取炉内空气,使炉内气压下降至2Pa,然后开启热压烧结炉的加热器,使炉内温度上升;当炉内温度上升至150℃时,向炉内通入氩气,使炉内气压保持在1个大气压;当炉内温度上升至550℃±1℃时进行保温,恒温恒压烧结5h,然后关闭热压烧结炉的加热器,使炉内温度下降至常温,打开热压烧结炉,将热压烧结后的镁合金块体从热压烧结炉的模具内取出,备用;

4)切碎成镁合金颗粒

采用镁合金颗粒切制机将热压烧结后的镁合金块体切碎成长度为6mm±1.5mm、横截面等效直径为Φ0.8mm±0.15mm的杆状镁合金颗粒,备用;

5)半固态间接挤压铸造成型

①预热间接挤压铸造模具

开启间接挤压铸造模具上的第三温控器,第三温控器对间接挤压铸造模具的料缸进行预热,预热温度为295℃±1℃;采用电阻丝加热方式对间接挤压铸造模具的固定模芯和活动模芯进行预热,预热温度为280℃±1℃;将120mL氧化镁脱模剂均匀的喷涂在间接挤压铸造模具的模腔表面,喷涂厚度为0.05mm;将50mL石墨润滑油注入到间接挤压铸造模具的料缸与间接挤压铸造模具的冲头之间的间隙中进行润滑;

②氩气注入间接挤压铸造模具

将间接挤压铸造模具合模,然后开启间接挤压铸造模具上的保护气进气管,通过保护气进气管向间接挤压铸造模具的料缸及间接挤压铸造模具的模腔内注入氩气,注入速度为150cm

③螺旋输送机制备半固态镁合金浆料

开启螺旋输送机,将杆状镁合金颗粒加入到螺旋输送机的进料斗内,螺旋输送机的进料斗将杆状镁合金颗粒输送到螺旋输送机的送料管内,螺旋输送机的螺旋轴对杆状镁合金颗粒进行剪切搅拌,剪切搅拌速率为150r/min,螺旋输送机的送料管上的预热段加热器、升温段加热器、保温段加热器共同对杆状镁合金颗粒进行加热,预热段加热器的设定温度为350℃±5℃,升温段加热器的设定温度为625℃±1℃,保温段加热器的设定温度为605℃±1℃;在剪切搅拌与加热作用下,在螺旋输送机的送料管的末端制得半固态镁合金浆料;

④半固态镁合金浆料注入间接挤压铸造模具

在螺旋输送机的驱动装置的作用下,螺旋输送机的锥头推动半固态镁合金浆料,使半固态镁合金浆料通过间接挤压铸造模具的进料口注入到间接挤压铸造模具的料缸内,推动速度为200mm/s;

⑤间接挤压铸造

间接挤压铸造模具的推杆和间接挤压铸造模具的冲头共同推动半固态镁合金浆料进入间接挤压铸造模具的模腔内并进行保压,推动速度为350mm/s,保压压力为120MPa,保压时间为15s,制得镁基复合材料构件;

⑥镁基复合材料构件脱模

将间接挤压铸造模具开模,间接挤压铸造模具的推杆和间接挤压铸造模具的冲头共同将镁基复合材料构件顶出,然后取下镁基复合材料构件,放置在木质平板上,在空气中冷却至25℃;

6)清理、清洗

用钢丝刷清理镁基复合材料构件各部及周边,然后用无水乙醇清洗镁基复合材料构件,清洗后晾干;

7)检测、分析、表征

对镁基复合材料构件的形貌、组织结构、力学性能进行检测、分析、表征;

用金相显微镜进行金相组织分析;

用电子万能试验机进行抗拉强度及延伸率分析;

用维氏硬度计进行硬度分析;

结论:镁基复合材料构件内部无缩孔、缩松缺陷,组织致密性好,晶粒细小、呈球状和近球状,羧基化石墨烯在基体中分散均匀,界面结合良好,构件抗拉强度达335Mpa,延伸率达5.6%,硬度达102HV。

说明书

技术领域

本发明涉及一种高性能镁基复合材料构件的制备方法,属于有色金属复合材料构件制备的技术领域。

背景技术

镁基复合材料具有比强度高、比模量高、密度小和热稳定性好的优点,同时还兼具有良好阻尼性能和电磁屏蔽性能,成为目前材料科学领域研究的热点之一。镁基复合材料由镁基体、增强体及界面区域组成。当前,在设计和制备镁基复合材料时,常采用陶瓷颗粒作为增强体。然而陶瓷颗粒大多为微米级,弥散强化效果有限;同时陶瓷颗粒与镁基体的界面一般是简单机械结合,界面结合处性能差;且陶瓷颗粒为脆性,虽可提高复合材料强度,但会造成复合材料塑性和韧性下降。

石墨烯是由sp

发明内容

发明目的

本发明的目的是针对背景技术的状况,采用羧基化石墨烯作为镁基复合材料的增强体,经镁合金板表面处理、表面处理后的镁合金板表面喷涂羧基化石墨烯、热压烧结、切碎成镁合金颗粒、半固态间接挤压铸造成型,制备出高性能镁基复合材料构件。

技术方案

本发明使用的化学物质材料为:镁合金板、羧基化石墨烯、聚乙烯醇、去离子水、无水乙醇、氩气、氧化镁脱模剂、石墨润滑油,其组合准备用量如下:以块、克、毫升、厘米

镁合金板:AZ91D 长350mm*宽250mm*高5mm固态块体 5块

羧基化石墨烯 氧含量24.5at.% 固态粉体 20g±0.1g

聚乙烯醇:[C2H4O]n固态粉体 1800g±10g

去离子水:H2O 液态液体 140000mL±500mL

无水乙醇:C2H5OH液态液体 5000mL±50mL

氩气:Ar 气态气体 2000000cm

氧化镁脱模剂液态液体 120mL±5mL

石墨润滑油液态液体 50mL±5mL

制备方法如下:

1)镁合金板表面处理

①向聚乙烯醇储液箱内加入60000mL去离子水,加热升温至80℃,然后加入1800g聚乙烯醇,保温1h后进行搅拌,待聚乙烯醇完全溶解后,冷却至室温,制得聚乙烯醇溶液;

②用2000目砂纸打磨五块镁合金板的表面,使其清洁,然后用无水乙醇清洗五块镁合金板的表面,使其洁净;

③打开表面处理室,将五块镁合金板依次放入表面处理室内的夹具中,从上到下依次编号为第一镁合金板、第二镁合金板、第三镁合金板、第四镁合金板、第五镁合金板,然后密闭表面处理室;

④开启聚乙烯醇储液箱上的聚乙烯醇进液阀,通过进液管将聚乙烯醇储液箱内的聚乙烯醇溶液注入到表面处理室内,使五块镁合金板全部浸泡在聚乙烯醇溶液中,然后关闭聚乙烯醇进液阀;

⑤开启并调节表面处理室内的第一温控器,使表面处理室内的聚乙烯醇溶液温度保持在55℃±2℃,保温15min后开启表面处理室内的超声振动台,恒温振动搅拌45min,然后关闭超声振动台;

⑥开启聚乙烯醇储液箱上的聚乙烯醇排液阀,通过排液管将表面处理室内的聚乙烯醇溶液全部抽回至聚乙烯醇储液箱内,然后关闭聚乙烯醇排液阀;

⑦向去离子水储液箱内加入60000mL去离子水,开启去离子水储液箱上的去离子水进液阀,通过进液管将去离子水储液箱内的去离子水注入到表面处理室内,使五块镁合金板全部浸泡在去离子水中,然后关闭去离子水进液阀;

⑧调节第一温控器,使表面处理室内的去离子水的温度保持在45℃±2℃,开启超声振动台,振动清洗10min,然后关闭超声振动台和第一温控器;

⑨开启去离子水储液箱上的去离子水排液阀,通过排液管将表面处理室内的去离子水全部抽回至去离子水储液箱内,然后关闭去离子水排液阀;

⑩开启并调节表面处理室上的烘干机,使表面处理室内的温度保持在80℃±5℃,保温40min,使五块表面处理后的镁合金板表面干燥,备用;

2)表面处理后的镁合金板表面喷涂羧基化石墨烯

①向容器内加入20g羧基化石墨烯和20000mL去离子水,超声振动搅拌1h,制得羧基化石墨烯分散液,然后将羧基化石墨烯分散液分别加入到表面喷涂室内的上喷涂机和下喷涂机中;

②打开表面处理室与表面喷涂室,用单轨吊车将表面处理后的第一镁合金板从表面处理室内运送到表面喷涂室内,然后密闭表面喷涂室;

③开启表面喷涂室内的第二温控器,使表面喷涂室内的温度保持在85℃±1℃,保温15min后开启上喷涂机和下喷涂机,通过上喷涂机的喷嘴和下喷涂机的喷嘴,将羧基化石墨烯分散液喷涂到表面处理后的第一镁合金板的上表面和下表面,喷涂压力为0.35MPa,每喷涂15s,暂停喷涂30s,总计喷涂4次,然后关闭上喷涂机和下喷涂机;

④调节第二温控器,使表面喷涂室内的温度保持在65℃±1℃,保温15min,然后关闭第二温控器;

⑤打开表面喷涂室,用单轨吊车将表面喷涂后的第一镁合金板从表面喷涂室内取出,放置在洁净的钢板上,冷却至室温,备用;

采用上述步骤,依次在表面处理后的第二镁合金板、第三镁合金板、第四镁合金板、第五镁合金板的表面喷涂羧基化石墨烯;

3)热压烧结

①打开热压烧结炉,将五块表面喷涂后的镁合金板依次放入热压烧结炉的模具内,由热压烧结炉的压头推动热压烧结炉的压板向五块表面喷涂后的镁合金板施加压力,压力为30MPa;

②密闭热压烧结炉,抽取炉内空气,使炉内气压下降至2Pa,然后开启热压烧结炉的加热器,使炉内温度上升;当炉内温度上升至150℃时,向炉内通入氩气,使炉内气压保持在1个大气压;当炉内温度上升至550℃±1℃时进行保温,恒温恒压烧结5h,然后关闭热压烧结炉的加热器,使炉内温度下降至常温,打开热压烧结炉,将热压烧结后的镁合金块体从热压烧结炉的模具内取出,备用;

4)切碎成镁合金颗粒

采用镁合金颗粒切制机将热压烧结后的镁合金块体切碎成长度为6mm±1.5mm、横截面等效直径为Φ0.8mm±0.15mm的杆状镁合金颗粒,备用;

5)半固态间接挤压铸造成型

①预热间接挤压铸造模具

开启间接挤压铸造模具上的第三温控器,第三温控器对间接挤压铸造模具的料缸进行预热,预热温度为295℃±1℃;采用电阻丝加热方式对间接挤压铸造模具的固定模芯和活动模芯进行预热,预热温度为280℃±1℃;将120mL氧化镁脱模剂均匀的喷涂在间接挤压铸造模具的模腔表面,喷涂厚度为0.05mm;将50mL石墨润滑油注入到间接挤压铸造模具的料缸与间接挤压铸造模具的冲头之间的间隙中进行润滑;

②氩气注入间接挤压铸造模具

将间接挤压铸造模具合模,然后开启间接挤压铸造模具上的保护气进气管,通过保护气进气管向间接挤压铸造模具的料缸及间接挤压铸造模具的模腔内注入氩气,注入速度为150cm

③螺旋输送机制备半固态镁合金浆料

开启螺旋输送机,将杆状镁合金颗粒加入到螺旋输送机的进料斗内,螺旋输送机的进料斗将杆状镁合金颗粒输送到螺旋输送机的送料管内,螺旋输送机的螺旋轴对杆状镁合金颗粒进行剪切搅拌,剪切搅拌速率为150r/min,螺旋输送机的送料管上的预热段加热器、升温段加热器、保温段加热器共同对杆状镁合金颗粒进行加热,预热段加热器的设定温度为350℃±5℃,升温段加热器的设定温度为625℃±1℃,保温段加热器的设定温度为605℃±1℃;在剪切搅拌与加热作用下,在螺旋输送机的送料管的末端制得半固态镁合金浆料;

④半固态镁合金浆料注入间接挤压铸造模具

在螺旋输送机的驱动装置的作用下,螺旋输送机的锥头推动半固态镁合金浆料,使半固态镁合金浆料通过间接挤压铸造模具的进料口注入到间接挤压铸造模具的料缸内,推动速度为200mm/s;

⑤间接挤压铸造

间接挤压铸造模具的推杆和间接挤压铸造模具的冲头共同推动半固态镁合金浆料进入间接挤压铸造模具的模腔内并进行保压,推动速度为350mm/s,保压压力为120MPa,保压时间为15s,制得镁基复合材料构件;

⑥镁基复合材料构件脱模

将间接挤压铸造模具开模,间接挤压铸造模具的推杆和间接挤压铸造模具的冲头共同将镁基复合材料构件顶出,然后取下镁基复合材料构件,放置在木质平板上,在空气中冷却至25℃;

6)清理、清洗

用钢丝刷清理镁基复合材料构件各部及周边,然后用无水乙醇清洗镁基复合材料构件,清洗后晾干;

7)检测、分析、表征

对镁基复合材料构件的形貌、组织结构、力学性能进行检测、分析、表征;

用金相显微镜进行金相组织分析;

用电子万能试验机进行抗拉强度及延伸率分析;

用维氏硬度计进行硬度分析;

结论:镁基复合材料构件内部无缩孔、缩松缺陷,组织致密性好,晶粒细小、呈球状和近球状,羧基化石墨烯在基体中分散均匀,界面结合良好,构件抗拉强度达335Mpa,延伸率达5.6%,硬度达102HV。

有益效果

本发明与背景技术相比具有明显的先进性,其针对石墨烯作为增强体与镁基体润湿性差、易团聚,极易发生不良的界面反应,且制备过程复杂,不易控制等问题,采用羧基化石墨烯作为镁基复合材料的增强体,经镁合金板表面处理、表面处理后的镁合金板表面喷涂羧基化石墨烯、热压烧结、切碎成镁合金颗粒、半固态间接挤压铸造成型,制备出了高性能镁基复合材料构件。此制备方法工艺先进,数据精确翔实,制备出的镁基复合材料构件内部无缩孔、缩松缺陷,组织致密性好,晶粒细小、呈球状和近球状,羧基化石墨烯在基体中分散均匀,界面结合良好,构件抗拉强度达335Mpa,延伸率达5.6%,硬度达102HV,是先进的高性能镁基复合材料构件的制备方法。

附图说明

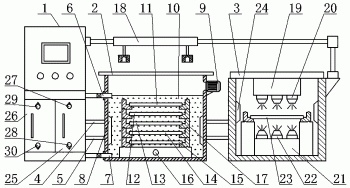

图1为镁合金板表面处理及表面处理后的镁合金板表面喷涂羧基化石墨烯状态图。

图2为热压烧结状态图。

图3为氩气注入间接挤压铸造模具及螺旋输送机制备半固态镁合金浆料状态图。

图4为半固态镁合金浆料注入间接挤压铸造模具状态图。

图5为间接挤压铸造状态图。

图6为镁基复合材料构件脱模状态图。

图中所示,附图标记清单如下:

1-总控制柜,2-表面处理室,3-表面喷涂室,4-第一电缆,5-第二电缆,6-进液管,7-排液管,8-第一温控器,9-烘干机,10-聚乙烯醇溶液,11-第一镁合金板,12-第二镁合金板,13-第三镁合金板,14-第四镁合金板,15-第五镁合金板,16-超声振动台,17-夹具,18-单轨吊车,19-上喷涂机,20-上喷涂机的喷嘴,21-下喷涂机,22-下喷涂机的喷嘴,23-表面处理后的镁合金板,24-第二温控器,25-聚乙烯醇储液箱,26-去离子水储液箱,27-聚乙烯醇进液阀,28-聚乙烯醇排液阀,29-去离子水进液阀,30-去离子水排液阀,31-表面喷涂后的镁合金板,32-热压烧结炉的模具,33-热压烧结炉的压板,34-热压烧结炉的压头,35-热压烧结炉的加热器,36-杆状镁合金颗粒,37-螺旋输送机的进料斗,38-螺旋输送机的螺旋轴,39-螺旋输送机的驱动装置,40-螺旋输送机的送料管,41-螺旋输送机的锥头,42-预热段加热器,43-升温段加热器,44-保温段加热器,45-半固态镁合金浆料,46-间接挤压铸造模具的料缸,47-第三温控器,48-保护气进气管,49-温度计,50-间接挤压铸造模具的冲头,51-间接挤压铸造模具的推杆,52-氩气,53-间接挤压铸造模具的固定模背板,54-间接挤压铸造模具的固定模芯,55-间接挤压铸造模具的活动模背板,56-间接挤压铸造模具的活动模框,57-间接挤压铸造模具的活动模芯,58-间接挤压铸造模具的固定模加热孔,59-间接挤压铸造模具的活动模加热孔,60-间接挤压铸造模具的模腔,61-镁基复合材料构件。

具体实施方式

以下结合附图对本发明做进一步说明:

图1所示,为镁合金板表面处理及表面处理后的镁合金板表面喷涂羧基化石墨烯状态图;整套设备包括总控制柜1、表面处理室2、表面喷涂室3;

总控制柜1一方面通过第一电缆4和第二电缆5控制表面处理室2的工作状态,另一方面通过第一电缆4和第二电缆5控制表面喷涂室3的工作状态;

总控制柜1的下方分别设有聚乙烯醇储液箱25、去离子水储液箱26;聚乙烯醇储液箱25的侧壁分别设有聚乙烯醇进液阀27、聚乙烯醇排液阀28;去离子水储液箱26的侧壁分别设有去离子水进液阀29、去离子水排液阀30;聚乙烯醇储液箱25一方面依次通过聚乙烯醇进液阀27、进液管6与表面处理室2连通,另一方面依次通过聚乙烯醇排液阀28、排液管7与表面处理室2连通;去离子水储液箱26一方面依次通过去离子水进液阀29、进液管6与表面处理室2连通,另一方面依次通过去离子水排液阀30、排液管7与表面处理室2连通;镁合金板表面处理过程中,开启聚乙烯醇储液箱25上的聚乙烯醇进液阀27,通过进液管6将聚乙烯醇储液箱25内的聚乙烯醇溶液10注入到表面处理室2内;开启聚乙烯醇储液箱25上的聚乙烯醇排液阀28,通过排液管7将表面处理室2内的聚乙烯醇溶液10全部抽回至聚乙烯醇储液箱25内;开启去离子水储液箱26上的去离子水进液阀29,通过进液管6将去离子水储液箱26内的去离子水注入到表面处理室2内;开启去离子水储液箱26上的去离子水排液阀30,通过排液管7将表面处理室2内的去离子水全部抽回至去离子水储液箱26内;

表面处理室2的内侧壁设有第一温控器8、内底壁设有超声振动台16、右侧壁上部设有烘干机9,超声振动台16的台面上设有夹具17;镁合金板表面处理过程中,将五块镁合金板依次放入表面处理室2内的夹具17中,从上到下依次编号为第一镁合金板11、第二镁合金板12、第三镁合金板13、第四镁合金板14、第五镁合金板15;

表面喷涂室3的内顶壁设有上喷涂机19、内底壁设有下喷涂机21、内侧壁设有第二温控器24;单轨吊车18安装于表面处理室2和表面喷涂室3的上方;表面处理后的镁合金板表面喷涂羧基化石墨烯过程中,用单轨吊车18将表面处理后的镁合金板23从表面处理室2内运送到表面喷涂室3内;开启上喷涂机19和下喷涂机21,通过上喷涂机的喷嘴20和下喷涂机的喷嘴22,将羧基化石墨烯分散液喷涂到表面处理后的镁合金板23的上表面和下表面。

图2所示,为热压烧结状态图;热压烧结过程中,将五块表面喷涂后的镁合金板31依次放入热压烧结炉的模具32内,由热压烧结炉的压头34推动热压烧结炉的压板33向五块表面喷涂后的镁合金板31施加压力;开启热压烧结炉的加热器35,使炉内温度上升;关闭热压烧结炉的加热器35,使炉内温度下降。

图3所示,为氩气注入间接挤压铸造模具及螺旋输送机制备半固态镁合金浆料状态图;螺旋输送机固定安装在间接挤压铸造模具的侧方,螺旋输送机的送料管40的末端与间接挤压铸造模具的进料口密封连通,螺旋输送机的送料管40的外侧壁分别设有预热段加热器42、升温段加热器43、保温段加热器44;间接挤压铸造模具包括料缸46、冲头50、推杆51、固定模背板53、固定模芯54、活动模背板55、活动模框56、活动模芯57;固定模芯54的内部设有固定模加热孔58,活动模芯57的内部设有活动模加热孔59,固定模芯54和活动模芯57共同围成模腔60;间接挤压铸造模具的料缸46的外侧壁设有第三温控器47,间接挤压铸造模具的料缸46的侧壁设有保护气进气管48,间接挤压铸造模具的料缸46的内部设有温度计49;氩气注入间接挤压铸造模具过程中,通过保护气进气管48向间接挤压铸造模具的料缸46及间接挤压铸造模具的模腔60内注入氩气52;螺旋输送机制备半固态镁合金浆料过程中,将杆状镁合金颗粒36加入到螺旋输送机的进料斗37内,螺旋输送机的进料斗37将杆状镁合金颗粒36输送到螺旋输送机的送料管40内,螺旋输送机的螺旋轴38对杆状镁合金颗粒36进行剪切搅拌,螺旋输送机的送料管40上的预热段加热器42、升温段加热器43、保温段加热器44共同对杆状镁合金颗粒36进行加热;在剪切搅拌与加热作用下,在螺旋输送机的送料管40的末端制得半固态镁合金浆料45。

图4所示,为半固态镁合金浆料注入间接挤压铸造模具状态图;半固态镁合金浆料注入间接挤压铸造模具过程中,在螺旋输送机的驱动装置39的作用下,螺旋输送机的锥头41推动半固态镁合金浆料45,使半固态镁合金浆料45通过间接挤压铸造模具的进料口注入到间接挤压铸造模具的料缸46内。

图5所示,为间接挤压铸造状态图;间接挤压铸造过程中,间接挤压铸造模具的推杆51和间接挤压铸造模具的冲头50共同推动半固态镁合金浆料45进入间接挤压铸造模具的模腔60内并进行保压,制得镁基复合材料构件61;

图6所示,为镁基复合材料构件脱模状态图;镁基复合材料构件脱模过程中,间接挤压铸造模具的推杆51和间接挤压铸造模具的冲头50共同将镁基复合材料构件61顶出,然后取下镁基复合材料构件61。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式作出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

一种高性能镁基复合材料构件的制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0