专利摘要

本发明涉及一种钍的纯化方法。其技术特征是,以攀西氟碳铈矿、包头独居石氟碳铈矿混合矿、独居石矿或其它矿生产的过程中回收的钍为原料,将钍富集物与无机酸混合,制备原料液;将中性膦萃取剂与有机溶剂混合,得到有机相;使用所述有机相对原料液进行萃取,并用洗涤液洗涤第一萃取液,再用反萃液反萃取所述第一萃取液中的钍元素,得到第二萃取液;将草酸盐与所述第二萃取液混合,得到沉淀,对所述沉淀进行灼烧,得到氧化钍。可使钍的纯度从80~99%提高到99.998%以上,收率大于98%。该工艺有效地分离了稀土、铁、铝、锆等微量杂质,流程简单,消耗试剂少。

权利要求

1.一种钍的纯化方法,其特征在于,包括:

将钍富集物与无机酸混合,制备原料液;

将中性膦萃取剂与有机溶剂混合,得到有机相;

使用所述有机相对原料液进行萃取,并用洗涤液洗涤第一萃取液,再用反萃液反萃取所述第一萃取液中的钍元素,得到第二萃取液;

将草酸盐与所述第二萃取液混合,得到沉淀,对所述沉淀进行灼烧,得到氧化钍。

2.根据权利要求1所述的纯化方法,其特征在于,所述钍富集物中含钍化合物与杂质的质量比为80~99:1~20。

3.根据权利要求1所述的纯化方法,其特征在于,所述钍富集物中含钍化合物为草酸钍、氢氧化钍、硝酸钍、氯化钍或氧化钍。

4.根据权利要求1所述的纯化方法,其特征在于,所述中性膦萃取剂的通式为G3P=O;其中G为烷基或烷氧基。

5.根据权利要求4所述的纯化方法,其特征在于,所述中性膦萃取剂选自2-乙基己基膦酸二(2-乙基己基)酯、甲基磷酸二(1-甲基)庚酯、丁基膦酸二丁酯和二丁基膦酸丁酯中的一种或多种。

6.根据权利要求1所述的纯化方法,其特征在于,所述有机溶剂为烷烃或芳烃;所述的有机相中,萃取剂与有机溶剂的体积比为10~60:40~90;所述无机酸为盐酸、硝酸或硫酸。

7.根据权利要求6所述的纯化方法,其特征在于,所述有机溶剂为磺化煤油或二甲苯。

8.根据权利要求1所述的纯化方法,其特征在于,所述有机相、原料液、洗涤液和反萃液按流量比为22:2~3:2~5:2~10。

9.根据权利要求1所述的纯化方法,其特征在于,所述萃取级数为4~10级萃取,洗涤级数为2~8级;反萃取级数为3~8级。

10.根据权利要求1所述的纯化方法,其特征在于,所述洗涤液为1.0~4.0mol/L硝酸、盐酸或硫酸;所述反萃液为高纯去离子水、稀硝酸或稀盐酸。

说明书

技术领域

本发明涉及稀土冶金领域,具体涉及一种钍的纯化方法。

背景技术

钍元素是核能研究和发展中的重要元素之一,它本身不易裂变,但是吸收中子后可转变成易裂变材料U-233,其转换过程为: (A.H.泽里克曼,中国工业出版社,1965,p.49)。钍在地壳中的含量丰富,储量大约是铀的3倍。在我国,已探明的钍储量为28.6万吨,其中,包头白云鄂博矿床钍资源量达22万余吨,约占全国已探明钍资源量的77%。(徐光宪,白云鄂博矿钍资源开发利用迫在眉睫,稀土信息,2005年第5期,p.4-5),四川氟碳铈矿和山东微山稀土矿中的钍约占我国钍储量的5%。包头稀土矿普遍采用的是高温浓硫酸焙烧法提取工艺,将精矿中的钍变为不溶性焦磷酸钍留在渣中。四川冕宁纯氟碳铈矿中钍含量与包头矿相当或略高一些,沉淀法提取稀土时,钍亦留在渣中。这样既造成环境污染,同时也使宝贵的资源流失。

钍元素在汽灯纱罩、催化剂、耐火材料方面有一定的应用,但是需求量很少,致使氟碳铈矿、独居石矿生产过程中副产物钍部分进入废渣堆放,甚至有一部分流入环境。在钍作为核能研究上取得突破后,将产生巨大效益,很大程度上缓解我国在能源方面对石油的依赖。因此回收并提纯钍是很有意义的。

中国专利98122348.6和02123913.4分别公开了从攀西氟碳铈矿、包头独居石氟碳铈矿混合矿这两种不同类型的稀土矿中萃取分离稀土并回收钍的工艺。两个工艺均以伯胺(R-NH2)为萃取剂,将四川或包头稀土精矿中约0.2%的钍回收并富集到99%,钍的收率达到99%。该工艺现已应用于工业生产,钍得到回收并储存,避免了钍的放射性对环境的污染。印度的Gupta研究了用Cyanex923从独居石矿回收和分离钍、铀和稀土(Journal of Radioanalytical and Nuclear Chemistry,251(2002)451-456),结果表明可在5.0M的硝酸介质中萃取钍铀,然后于2.0M盐酸反萃钍,0.5M硫酸反萃铀,其工艺未见报导。

纯度为99%的钍只能满足民用,而作为核能原料的的钍必须达到核纯级,特别是对那些热中子俘覆界面大的杂质元素(如硼、镉、稀土等)要求极高,必须对钍进一步提纯,现普遍采用的是萃取纯化法。

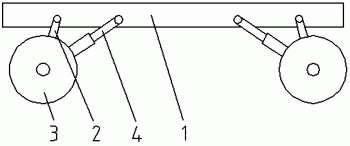

磷酸三丁酯(TBP)从硝酸溶液中提纯钍的方法在世界范围内得以广泛应用。TBP化学性质稳定,不被硝酸氧化,而且TBP对钍(或铀)与稀土等杂质的分离系数高,可以用较少的萃取技术达到很好的提纯效果。现举文献例(吴华武,核燃料化学工艺学,原子能出版社,1989,p.164)进行说明。该工艺以独居石生产过程中的氢氧化钍富集物为原料,采用TBP萃取流程,分离了铀,并提纯了钍。工艺流程见附图1,其中Ss为酸化有机相,F为原料液,W为洗液,St为反萃剂,Ac为酸化用酸,R为萃余液,其它工艺参数见表1:

表1TBP提纯钍方法工艺参数

然而,TBP提纯钍需要在较高的硝酸介质中进行,致使酸的消耗量大,且加剧TBP的分解。另外TBP的分子量较小,在水溶液中的溶解度相对较高,达0.64g/L(25℃),又使TBP流失,增加成本。

发明内容

本发明要解决的技术问题在于提供一种钍的纯化方法,解决由于使用TBP提纯钍而导致的酸消耗量大,TBP消耗量大的问题,降低成本,并且使钍的纯度更高。

为了解决以上技术问题,本发明提供了一种钍的纯化方法,包括:

将钍富集物与无机酸混合,制备原料液;

将中性膦萃取剂与有机溶剂混合,得到有机相;

使用所述有机相对原料液进行萃取,并用洗涤液(也可称为洗涤液)洗涤第一萃取液,再用反萃液(也可称为反淬液)反萃取所述第一萃取液中的钍元素,得到第二萃取液;

将草酸盐与所述第二萃取液混合,得到沉淀,对所述沉淀进行灼烧,得到氧化钍。

优选的,所述钍富集物取自攀西氟碳铈矿、包头独居石氟碳铈矿混合矿的生产过程中的钍回收工艺。

优选的,所述钍富集物选自草酸钍、氢氧化钍、硝酸钍、氯化钍或者氧化钍中的一种或多种。

优选的,所述钍富集物中含钍化合物与杂质的质量百分比为80wt%~99wt%∶1wt%~20wt%。

优选的,所述原料液的浓度为0.5~1.5mol/L。

优选的,所述中性膦萃取剂的通式为G3P=O;其中G为烷基或烷氧基。

优选的,所述中性膦萃取剂选自2-乙基己基膦酸二(2-乙基己基)酯、甲基磷酸二(1-甲基)庚酯、Cyanex923、丁基膦酸二丁酯、二丁基膦酸丁酯中的一种或多种。

优选的,所述有机溶剂为烷烃或芳烃;所述无机酸为盐酸、硝酸或硫酸。

优选的,所述有机溶剂为磺化煤油或二甲苯。

优选的,所述萃取剂在有机相中的体积比为10%~60%。

优选的,所述有机相、原料液、洗涤液和反萃液按流量比为22∶2~3∶2~5∶2~10。

优选的,所述萃取级数为4~10级萃取,洗涤级数为2~8级;反萃取级数为3~8级。

优选的,所述洗涤液为1.0~4.0mol/L硝酸、盐酸或硫酸;所述反萃液为高纯去离子水、稀硝酸或稀盐酸。

本发明提供了一种钍的纯化方法,首先将钍富集物与无机酸混合制备原料液、使用中性膦萃取剂与有机溶剂制备有机相,然后使用分馏萃取法将原料液中的钍元素萃取到有机相中,得到第一萃取液,其他杂质留在萃余液中,用洗涤液洗涤所述第一萃取液,并用反萃液从所述第一萃取液中反萃取出钍元素,得到第二萃取液,将所述第二萃取液与草酸盐混合,得到沉淀,最后将所述沉淀进行灼烧,得到氧化钍。由于使用了中性膦萃取剂,在萃取和反萃取的过程中,中性膦萃取剂可以重复利用,减少了酸的消耗量和萃取剂的消耗量,并且提高了钍的纯度。实验结果证明,使用本发明方法得到钍产品的纯度为99.995%以上;萃余液中的钍小于5g/L。使用的中性膦萃取剂可以重复使用、减少了无机酸的用量,降低了成本。

附图说明

图1用TBP从独居石的钍富集物中分离铀和提纯钍的工艺流程。

图2本发明提供的萃取剂提纯钍的工艺流程。

具体实施方式

为了进一步了解本发明,下面结合实施例对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点而不是对本发明专利要求的限制。

本发明提供了一种钍的纯化方法,将钍富集物与无机酸混合,得到原料液,所述钍富集物优选攀西氟碳铈矿、包头独居石氟碳铈矿混合矿、独居石矿或其它矿的生产过程中回收富集的钍。所述钍富集物中含钍化合物优选为草酸钍、氢氧化钍、硝酸钍、氯化钍或氧化钍。钍的含量为80~99%,另含少量的稀土、铁等杂质。原料液中的磷酸根、硫酸根离子不能太高,否则会影响萃取率。如还含有少量铀,可预先萃取将铀分离。按照本发明,优选将含水的钍富集物经过100~150℃烘干,400~600℃灼烧1小时,即得无水氧化钍。溶解得钍溶液,再根据实际需要调整钍浓度和酸的浓度即得原料液。

按照本发明所述无机酸优选为硝酸、盐酸或硫酸,所述无机酸的浓度优选为0.5~10.0mol/L。所述无机酸能够将钍元素从所述钍富集物中以离子形式提取出,然后再进行萃取,萃取设备选用本领域人员熟知的设备,如分馏萃取器、分液漏斗等。

按照本发明,将中性膦萃取剂与有机溶剂混合,制备有机相。所述中性膦萃取剂优选通式为G3P=O,其中基团G可以是烷基R或烷氧基R-O。即三烷基氧化膦、二烷基膦酸烷基酯和烷基膦酸二烷基酯,烷基或者烷氧基中的碳链结构可以相同,也可以不同。更优选为2-乙基己基膦酸二(2-乙基己基)酯(P503)、甲基磷酸二(1-甲基)庚酯(P350)、丁基膦酸二丁酯(DBBP)、二丁基膦酸丁酯(BDBP)或Cyanex923。其中P503是合成异辛基膦酸单异辛酯(P507)的中间产物,在水溶液中的溶解度仅为2.6×10-4g/L(25℃),价格低廉,萃取效果好。P350的合成可由国产蓖麻子为原料,在水溶液中的溶解度约为0.017g/L(25℃)。丁基膦酸二丁酯(DBBP)和二丁基膦酸丁酯(BDBP)与磷酸三丁酯(TBP)相比,烷基取代烷氧基可降低其水溶性。Cyanex923是美国氰特公司开发的新型商品化的萃取剂,由42wt%己基二辛基氧化膦、31wt%二己基辛基氧化膦、14wt%三辛基和8wt%三己基组成,萃取性能好。所述有机溶剂优选烷烃或芳烃,更优选为磺化煤油或二甲苯。所述有机相中中性膦萃取剂体积浓度优选为10~60%,更优选为20~40%。

本发明使用分馏萃取法,将原料液中的钍元素提取到有机相中,得到第一萃取液,用洗涤液洗涤所述第一萃取液,并用反萃液从所述第一萃取液中反萃取出钍元素,得到第二萃取液,将所述第二萃取液与草酸盐混合,得到沉淀,最后将所述沉淀进行灼烧,得到氧化钍。分馏萃取优选在一系列分液漏斗或混合澄清萃取槽中进行。钍经过4~10级萃取、2~8级洗涤、3~8级反萃而得到提纯。洗涤液为1.0~4.0mol/L硝酸或、盐酸或硫酸;反萃液为高纯去离子水或者稀硝酸或者稀盐酸。有机相、原料液、洗涤液、反淬液的流量比为22∶2~3∶2~5∶2~10。反萃取后的钍溶液使用草酸盐沉淀,得到不溶于水和无机酸的草酸钍沉淀,灼烧所述草酸钍沉淀即得氧化钍产品,纯度可达99.995%~99.999%,更优选为99.998%~99.999%,收率大于98%。

本发明的工艺流程及参数见图2和表2。

表2用新型萃取剂提纯钍的工艺参数

如图2所示,其中n、m、j为分馏萃取级数,n=4~10;m=6~18;j=9~26。有机相从第一级加入,原料液由第n级加入,经过有机相萃取后萃余液从第一级下方排出,洗涤液从第m级加入,反萃液从第j级加入,将洗涤后的第一萃取液进行反萃取,得到钍溶液从第m+1级排出进一步得到钍产品,反淬取的萃余液为有机相,所述有机相从第j级排出,循环利用。

为了进一步阐述本发明方案,以下为本发明的具体实施例,需要说明的是,本发明实施例使用的原料来自四川冕宁方兴稀土公司(今江铜方兴稀土公司);中性膦萃取剂P503、P350的生产厂家为上海菜雅仕化工有限公司。常用化学试剂为分析纯。

实施例1:

配制原料液:取四川攀西氟碳铈矿生产过程中回收的含水草酸钍,150℃烘干,520℃下灼烧1小时,得80g氧化钍。用硝酸溶解氧化钍直至完全。适当稀释并过滤即得萃取所需原料液。经过分析,原料液的成分为:Th(NO3)4=1.50mol/L;其中HNO3=2.50mol/L。钍的重量百分比为:ThO2 95.36%,主要杂质为稀土。铀的含量小于0.002%。

配制有机相:取800mL的工业用的2-乙基己基膦酸二(2-乙基己基)酯(P503)萃取剂溶于260溶剂油中,并稀释到2000mL,此时萃取剂的体积浓度40%。

分馏萃取:整个萃取过程采用分馏萃取,包括5级萃取、6级洗涤和4级反萃。有机相从第1级加入;原料液从第5级加入;洗涤液采用2.5mol/L硝酸,从第11级加入;反萃用酸采用高纯去离子水,从第15级加入。有机相、原料液、洗涤液、反淬液的流量比为22∶2.8∶2.8∶8。混合时间为8分钟;澄清时间为5分钟。经过该流程的分离和纯化,稀土等杂质进入萃余液;钍则进入反萃液,再经草酸盐沉淀、灼烧即得高纯钍产品。经过光谱分析,钍的纯度达到99.998%,收率达到98.5%。有机相循环使用,萃取性能稳定。

实施例2:

配制原料液:取浓缩的硝酸钍,用2.5mol/L的硝酸加热溶解。静置冷却完全,适当稀释并过滤以得到1.0L原料液。经过分析,原料液的成分为:Th(NO3)4=1.50mol/L;其中HNO3=2.52mol/L。钍的重量百分比为:ThO2 99.27%,部分稀土杂质的重量比分别为:La2O3 0.2%,CeO2 0.45%,Pr4O6 0.01%,Nd2O3 0.03%,Y2O3 0.008%。铀的含量小于0.002%。

配制有机相:同实施例1。

分馏萃取:萃取级数调整为6级萃取,6级洗涤和6级反萃。洗涤液为2.5mol/L硝酸,反萃用酸为0.01mol/L稀硝酸。有机相、原料液、洗涤液、反淬液的流量比为22∶2.6∶2.8∶6。反萃的钍经过草酸沉淀、灼烧即得氧化钍产品,纯度为99.999%,收率98.2%。

实施例3:

配制原料液:取包头混合稀土矿生产过程中回收的含水氢氧化钍富集物,烘干,灼烧,得无水氧化钍。硝酸溶解。加入少量盐酸羟胺固体以还原铁。稀释并过滤,配制原料液。经过分析,原料液的成分为:Th(NO3)4=1.45mol/L;其中HNO3=2.50mol/L。钍的重量百分比为:ThO2 90.5%,主要杂质为稀土。铀的含量小于0.002%。

配制有机相:取工业用P503萃取剂溶于260溶剂油中,达到体积浓度38%。预先用2.5mol/L硝酸饱和一次。

分馏萃取:萃取级数为6级萃取,6级洗涤,5级反萃和3级酸化。洗涤液为2.5mol/L硝酸,反萃用酸采用高纯去离子水,酸化有机相采用2.5mol/L硝酸。有机相、原料液、洗涤液、反淬液、酸化用酸的流量比为22∶2.8∶2.8∶7∶7。待萃取平衡后,取钍的反萃液进行草酸盐沉淀,灼烧得到氧化钍,经光谱分析,纯度为99.998%。收率为98.0%。

实施例4:

配制原料液:同实施例1。

配制有机相:取800mL工业用的P350萃取剂,溶于二甲苯中,并稀释到2000mL,此时P350的体积浓度为40%。

分馏萃取:萃取级数采用5级萃取,5级洗涤和4级反萃。洗涤液为2.0mol/L硝酸,反萃用酸为高纯去离子水。有机相、原料液、洗涤液、反淬液的流量比为22∶2.8∶2.5∶4。工艺运行一周,得到钍的产品纯度为99.998%,收率98.5%。

实施例5:

配制原料液:取独居石矿生产过程中得到的含水氢氧化钍富集物,150℃烘干,500℃下灼烧1小时,得氧化钍。在加热搅拌条件下加40%硫酸溶解完全。冷却后适当稀释并过滤。经过分析,原料液的成分为:Th(SO4)2=1.0mol/L;其中H2SO4=0.6mol/L。钍的重量百分比为91%,杂质铀的含量为5%。在提纯钍之前预先萃取分离铀,使其含量小于0.002%。

配制有机相:取一定量的Cyanex923萃取剂溶于二甲苯中,达到体积浓度30%。

分馏萃取:萃取过程采用5级萃取,4级洗涤和4级反萃。洗涤液采用0.6mol/L硫酸;反萃用酸采用1.5mol/L盐酸。有机相、原料液、洗涤液、反淬液的流量比为12∶1∶0.8∶4。该工艺运行一周后,得高纯钍产品。经过光谱分析,钍的纯度达到99.995%,收率大于97%。有机相萃取能力稳定。

通过实施例1~5的结果显示,本发明方法能够有效的提高钍的纯度,纯化后的钍的纯度能够达到99.998%以上,并且萃取剂可以重复利用,酸用量减少,降低了成本,适合工业化生产。

以上对本发明提供的一种钍的纯化方法进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

一种钍的纯化方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0