IPC分类号 : B01J31/22,C07F15/00,C07C6/06,C07C11/02,C07B37/00

专利摘要

本发明涉及用于烯烃复分解的、由式(I)表示的催化剂化合物:其中M是第8族金属;X和X1是阴离子配体;L是中性两电子给体;L1是N,0,P或S,优选N或0;R是C1-C30烃基或C1-C30取代的烃基;G*选自氢,C1-C30烃基,和C1-C30取代的烃基;R1选自氢,C1-C30烃基,和C1-C30取代的烃基;和G独立地选自氢,卤素,C1-C30烃基和C1-C30取代的烃基。本发明还涉及制备α-烯烃的方法,该方法包括使烯烃如乙烯与含有三酰基甘油酯(典型地脂肪酸酯(例如油酸甲酯))的进料油和上述催化剂化合物接触。所述脂肪酸酯可以是衍生自生物柴油的脂肪酸甲酯。

说明书

优先权声明

本申请要求2010年2月12日提交的USSN12/705,136和2010年4月8日提交的EP 10159428.1的优先权和利益,所述文件的公开内容通过引用全部结合到本文中。

相关申请声明

本发明与2010年11月3日提交并要求2009年11月9日提交的USSN 61/259,521的优先权的USSN 12/939,063有关。本发明还与2010年11月3日提交并要求2009年11月9日提交的USSN 61/259,514的优先权的USSN 12/939,054有关。

发明领域

本发明涉及烯烃复分解,更具体地涉及复分解催化剂化合物和其应用方法。

发明背景

其中每种反应物烯烃包含至少一个不饱和位点的两种反应物烯烃的交叉复分解以产生不同于所述反应物烯烃的新型烯烃具有显著的商业重要性。交叉复分解反应通常由一种或多种催化金属(通常一种或多种过渡金属)催化。

一种这样的商业上重要的应用是乙烯和内烯烃的交叉复分解以产生α-烯烃,这通常被称为“乙烯解(ethenolysis)”。特别地,产生线性α-烯烃(LAO)的乙烯和内烯烃的交叉复分解具有特别的商业重要性。LAO可用作某些(共)聚合物(聚α-烯烃或PAO)中的单体或共聚单体和/或可用作环氧化物、胺、羰基合成醇、合成润滑剂、合成脂肪酸和烷基化芳族化合物制备中的中间体。基于Phillips三烯烃工艺的Olefins Conversion TechnologyTM是将乙烯和2-丁烯转化成丙烯的乙烯解反应的一个实例。这些方法使用非均相催化剂,例如钨和铼氧化物,它们没有证明对含有官能团的内烯烃如顺式-油酸甲酯(一种脂肪酸甲酯)是有效的。

用于生产聚α-烯烃的方法典型地是多步方法,这些方法经常产生不想要的副产物并浪费反应物和能量。全范围线性α-烯烃装置是石油基的,不是有效的,并导致低聚产物的混合物,所述低聚产物典型地给出Schulz-Flory分布,产生大量不希望的材料。在最近几年已经有了新技术,所述技术被实施以通过铬基选择性乙烯三聚或四聚催化剂“故意”生产线性α-烯烃如1-己烯和1-辛烯。可供选择地,1-辛烯已经被通过丁二烯和甲醇的调聚反应生产。目前没有类似的策略来生产1-癸烯。

1-癸烯是在乙烯和油酸甲酯的交叉复分解中通常产生的共产物。油酸烷基酯是脂肪酸酯,其可以是通过醇和植物油的酯交换反应产生的生物柴油中的主要组分。含有至少一个不饱和位点的植物油包括低芥酸菜籽油,大豆油,棕榈油,花生油,芥子油,葵花油,桐油,妥尔油,紫苏子油,葡萄子油,菜籽油,亚麻子油,红花油,南瓜子油和许多其它从植物种子提取的油。类似地,芥酸烷基酯是脂肪酸酯,其可以是生物柴油中的主要组分。有用的生物柴油组合物是典型地具有高浓度的油酸酯和芥酸酯的那些。这些脂肪酸酯优选具有一个不饱和位点,使得与乙烯的交叉复分解产生1-癸烯作为共产物。

生物柴油是由可再生资源如植物油或动物脂肪制备的燃料。为了生产生物柴油,三酰基甘油酯(“TAG”),即植物油和动物脂肪中的主要化合物,被通过与醇在碱、酸或酶催化剂存在下的反应转化成脂肪酸烷基酯(“FAAE”,即生物柴油)和甘油。生物柴油燃料可以被单独地或与石油基柴油组合用在柴油引擎中,或者可以被进一步改性以生产其它化学产品。

迄今报道的、用于油酸甲酯的乙烯解的交叉复分解催化剂典型地是带有膦或卡宾配体的钌基催化剂。使用第一代Grubb’s催化剂—二氯化双(三环己基膦)亚苄基合钌(IV),Dow的研究者在2004年实现了大约15,000的催化剂周转率(Organometallics 2004,23,2027)。Materia,Inc.的研究者已经报道了使用含有环烷基氨基卡宾配体的钌催化剂实现了最高达35,000的周转率(WO 2008/010961)。这些周转率采用据说对于工业上的考虑来说太昂贵(由于与由低收率合成得到的催化剂相关的高成本)的催化剂得到(参见标题为“Platform Chemicals from an Oilseed Biorefinery”的最终技术报告,由能源部授予的授权号DE-FG36-04GO14016)。此外,螯合性异丙氧基亚苄基配体的引入已经导致钌催化剂对于复分解反应具有改进的活性(J.Am.Chem.Soc.1999,121,791)。然而,这些钌亚烷基催化剂通常通过钌物种与重氮化合物的反应制备。与包含重氮化合物的工业规模反应相联系的关注已经导致更多的努力来经由替代的合成路线,例如使用末端炔烃或炔丙醇制备钌亚烷基化物。

RuCl2(PCy3)2(3-苯基亚茚基)的合成已经证明可用于提供得到钌亚烷基化物的容易路线,这避免了昂贵的重氮制备(Platinum Metals Rev.2005,49,33)。Furstner等人也已经制备了(N,N′-双(2,4,6-三甲苯基)咪唑-2-亚基)RuCl2(3-苯基亚茚基)。然而,这些类型的配合物还未证明在乙烯解反应中有效。

为了获得经由乙烯和生物柴油(例如动物或植物油)的交叉复分解制备1-癸烯的经济上可行的方法,必须找到更高活性的催化剂。因此,需要以商业上合乎需要的比例产生所需产物和共产物的更高活性的方法。

仍需要在包括乙烯解在内的交叉复分解反应中表现高的活性和选择性、能够通过温和和可承受的合成路线合成的催化剂。本发明的复分解催化剂化合物提供了得到合乎需要的烯烃,尤其是α-烯烃的温和和商业上经济且“原子经济的”路线,该烯烃又可以用于制备PAO。更具体地,本发明的复分解催化剂化合物在乙烯交叉复分解反应中表现出改进的活性和对乙烯解产物的选择性。

发明概述

本发明涉及由下式表示的复分解催化剂化合物:

其中M是第8族金属;X和X1是阴离子配体;L是中性两电子给体;L1是N,O,P或S,优选N或O;G*选自氢,C1-C30烃基,和C1-C30取代的烃基;R是C1-C30烃基或C1-C30取代的烃基;R1选自氢,C1-C30烃基,和C1-C30取代的烃基;和G独立地选自氢,卤素,C1-C30烃基和C1-C30取代的烃基。

本发明还涉及一种生产α-烯烃(优选1-癸烯)的方法,该方法包括使上述复分解催化剂与烯烃(优选乙烯)和一种或多种三酰基甘油酯如脂肪酸酯(优选脂肪酸甲酯,优选油酸甲酯)接触。

在一个优选的实施方案中,这涉及一种生产α-烯烃(优选1-癸烯)的方法,该方法包括使上述复分解催化剂与烯烃(优选乙烯)和一种或多种衍生自生物柴油的三酰基甘油酯如脂肪酸酯(优选脂肪酸甲酯,优选油酸甲酯)接触。

附图简要说明

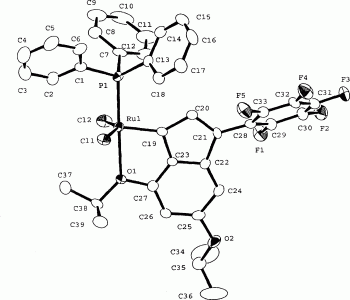

图1是采用30%热椭圆体(thermal ellipsoids)画出的(PPh3)Cl2Ru(3-五氟苯基-6,8-二异丙氧基茚-1-亚基)(J)的分子结构的表示。

详细描述

本发明包括可用于烯烃的交叉复分解的新型复分解催化剂化合物及其使用方法。更具体地,本发明包括新型复分解催化剂化合物,该化合物包含螯合性亚茚基基团。甚至更具体地,本发明包括在乙烯交叉复分解反应中表现出改进的活性和对乙烯解产物选择性的新型复分解催化剂化合物。

本发明还涉及一种方法,该方法包括使进料油或其衍生物(和任选的烯烃)与烯烃复分解催化剂在产生α-烯烃的条件下接触。典型地,所述进料油在与所述烯烃复分解催化剂接触之前用醇酯化或酯交换。

本发明还涉及一种方法,该方法包括使三酰基甘油酯或其衍生物与任选的烯烃(例如乙烯)和烯烃复分解催化剂在产生α-烯烃(通常产生线性α-烯烃(例如1-癸烯、1-庚烯和/或1-丁烯))和酯或酸官能化的烯烃的条件下接触。

本发明还涉及一种生产α-烯烃(优选线性α-烯烃)的方法,该方法包括使三酰基甘油酯与醇(例如甲醇)接触以产生脂肪酸烷基酯,此后使所述脂肪酸烷基酯与烯烃复分解催化剂(和任选的烯烃,例如乙烯)在产生α-烯烃(优选线性α-烯烃,优选1-癸烯、1-庚烯和/或1-丁烯)和酯或酸官能化的烯烃的条件下接触。

本发明还涉及一种生产α-烯烃(优选线性α-烯烃)的方法,该方法包括使三酰基甘油酯与水和或碱性反应物(例如氢氧化钠)接触以产生脂肪酸,此后使所述脂肪酸与烯烃复分解催化剂(和任选的烯烃,例如乙烯)在产生α-烯烃(优选线性α-烯烃,优选1-癸烯、1-庚烯和/或1-丁烯)和酯或酸官能化的烯烃的条件下接触。

本发明还涉及使不饱和脂肪酸与烯烃(例如乙烯)在烯烃复分解催化剂存在下在产生α-烯烃(优选线性α-烯烃,优选1-癸烯、1-庚烯和/或1-丁烯)和酯或酸官能化的烯烃的条件下接触。

本发明还涉及使不饱和脂肪酸酯与烯烃(例如乙烯)在烯烃复分解催化剂存在下在产生α-烯烃(优选线性α-烯烃,优选1-癸烯、1-庚烯和/或1-丁烯)和酯或酸官能化的烯烃的条件下接触。

本发明还涉及使不饱和脂肪酸烷基酯与烯烃(例如乙烯)在烯烃复分解催化剂存在下在产生α-烯烃(优选线性α-烯烃,优选1-癸烯、1-庚烯和/或1-丁烯)和酯或酸官能化的烯烃的条件下接触。

本发明还涉及一种生产α-烯烃(优选线性α-烯烃,优选1-癸烯、1-庚烯和/或1-丁烯)的方法,该方法包括使复分解催化剂与烯烃(优选乙烯)和一种或多种脂肪酸酯(优选脂肪酸甲酯,优选油酸甲酯)接触。

在一个优选的实施方案中,这涉及生产α-烯烃(优选线性α-烯烃,优选1-癸烯、1-庚烯和/或1-丁烯)的方法,该方法包括使复分解催化剂与烯烃(优选乙烯)和一种或多种衍生自生物柴油的脂肪酸酯(优选脂肪酸甲酯,优选油酸甲酯)接触。

在一个优选的实施方案中,本文中描述的烯烃复分解催化剂可以直接与进料油、三酰基甘油酯、生物柴油、脂肪酸、脂肪酸酯和/或脂肪酸烷基酯混合,以生产α-烯烃,优选线性α-烯烃,优选C4-C24 α-烯烃,优选线性α-烯烃,例如1-癸烯、1-庚烯和/或1-丁烯。

在一个优选的实施方案中,使用一种或多种生物柴油、三酰基甘油酯、脂肪酸、脂肪酸酯和/或脂肪酸烷基酯的混合物来生产α-烯烃,优选线性α-烯烃,优选C4-C24 α-烯烃,优选C4-C24线性α-烯烃。在一个优选的实施方案中,制备α-烯烃,优选线性α-烯烃,优选1-癸烯、1-庚烯和/或1-丁烯的混合物。

方法

在一个优选的实施方案中,本文中描述的复分解催化剂可以直接与进料油、种子油,生物柴油,三酰基甘油酯,脂肪酸,脂肪酸酯和/或脂肪酸烷基酯(“进料材料”)混合,以生产α-烯烃,优选线性α-烯烃,优选C4-C24 α-烯烃,优选C4-C24线性α-烯烃,例如优选1-癸烯,1-庚烯和或1-丁烯。

典型地,烯烃与不饱和进料材料(例如不饱和脂肪酸或脂肪酸酯)的摩尔比大于约0.8/1.0,优选大于约0.9/1.0。典型地,烯烃与进料材料(例如不饱和脂肪酸或脂肪酸酯)的摩尔比小于约3.0/1.0,优选小于约2.0/1.0。取决于具体的反应物,其它摩尔比可能也是合适的。例如,采用乙烯时,可以采用显著更高的摩尔比,因为乙烯的自复分解仅又产生乙烯;没有不希望的共产物烯烃形成。因此,乙烯与进料材料(例如不饱和脂肪酸或脂肪酸酯)的摩尔比可以在从大于约0.8/1至典型地小于约20/1的范围内。

在本发明方法中采用的复分解催化剂的量是提供可操作的复分解反应的任何量。优选地,进料材料(优选脂肪酸酯和或脂肪酸烷基酯)的摩尔数与复分解催化剂的摩尔数的比典型地大于约10∶1,优选大于约100∶1,优选大于约1000∶1,优选大于约10,000∶1,优选大于约25,000∶1,优选大于约50,000∶1,优选大于约100,000∶1。备选地,进料材料(优选脂肪酸酯和或脂肪酸烷基酯)与复分解催化剂的摩尔比典型地小于约10,000,000∶1,优选小于约1,000,000∶1,更优选小于约500,000∶1。

在间歇反应器中反应物和催化剂的接触时间可以是任何时间,前提是所希望的烯烃复分解产物被得到。一般地,在反应器中的接触时间大于约5分钟,优选大于约10分钟。一般地,在反应器中的接触时间小于约25小时,优选小于约15小时,更优选小于约10小时。

在一个优选的实施方案中,所述反应物(例如复分解催化剂;进料材料;任选的烯烃,任选的醇,任选的水等)在反应容器中,在20-300℃(优选20-200℃,优选30-100℃,优选40-60℃)的温度下与如果烯烃存在的话0.1-1000psi(0.7kPa-6.9MPa)(优选20-400psi(0.14MPa-2.8MPa),优选50-250psi(0.34MPa-1.7MPa))压力下的烯烃(例如乙烯)混合0.5秒-48小时(优选0.25-5小时,优选30分钟-2小时)的停留时间。

在某些实施方案中,当烯烃是气态烯烃时,所述烯烃压力大于约5psig(34.5kPa),优选大于约10psig(68.9kPa),更优选大于约45psig(310kPa)。当稀释剂与气态烯烃一起使用时,上述压力范围也可以合适地用作烯烃和稀释剂的总压力。同样,当采用液体烯烃并且在惰性气体气氛下进行该方法时,则上述压力范围可以合适地用于惰性气体压力。

在一个优选的实施方案中,对于加入的每3毫摩尔进料材料(例如三酰基甘油酯,生物柴油,脂肪酸,脂肪酸酯和/或脂肪酸烷基酯或它们的混合物,优选脂肪酸酯),将约0.005纳摩尔-约500纳摩尔,优选约0.1-约250纳摩尔,最优选约1-约50纳摩尔所述复分解催化剂加入到反应器中。

在一个优选的实施方案中,所述烯烃和不饱和脂肪酸酯或不饱和脂肪酸被共复分解,以形成第一和第二产物烯烃,优选降低链的第一产物α-烯烃和第二产物降低链的末端酯或酸官能化的α-烯烃。作为一个优选的实例,油酸甲酯与乙烯的复分解将产生1-癸烯和9-癸烯酸甲酯的共复分解产物。两种产物都是α-烯烃;所述癸烯酸酯还在所述碳-碳双键的相对链末端具有酯结构部分。除所述希望的产物外,所述油酸甲酯可以自复分解,产生小量的较不希望的产物-9-十八碳烯和第二较不希望的产物-9-十八碳烯-1,18-二酸二甲酯CH3O(O)C(CH2)7CH=CH-(CH2)7C(O)OCH3。

在本发明的方法中,进料材料(优选脂肪酸酯和或脂肪酸烷基酯)的转化率可以在宽范围内变化,取决于所采用的具体的反应物烯烃、具体的催化剂和具体的工艺条件。就本发明而言,“转化率”被定义为被转化为或反应成交叉复分解α-烯烃产物的进料材料的摩尔百分数。典型地,进料材料(优选脂肪酸酯和或脂肪酸烷基酯)的转化率大于约50摩尔%,优选大于约60摩尔%,更优选大于约70摩尔%。

在本发明的方法中,第一产物烯烃和酯或酸官能化的第二产物烯烃的收率也可以变化,取决于所采用的具体的反应物烯烃、催化剂和工艺条件。就本发明而言,“收率”被定义为形成的交叉复分解α-烯烃产物烯烃相对于进料中进料材料(例如脂肪酸酯和或脂肪酸烷基酯)的初始摩尔数的摩尔百分数。典型地,α-烯烃的收率大于约35摩尔%,优选大于约50摩尔%。典型地,酯或酸官能化的α-烯烃的收率大于约35摩尔%,优选大于约50摩尔%。

在一个优选的实施方案中,所述方法典型地是溶液方法,尽管它可以是本体或高压方法。均相方法是优选的。(均相方法被定义为其中至少90wt%的产物可溶于反应介质的方法。)本体均相方法是特别优选的。(本体方法被定义为其中反应物在进料到反应器的所有进料中的浓度为70体积%或更大的方法。)可选择地,无溶剂或稀释剂存在于或被加入到反应介质中(除了用作催化剂或其它添加剂的载体的小量溶剂或稀释剂或者在反应物中通常发现的量的溶剂或稀释剂如丙烯中的丙烷外)。

用于所述方法的合适的稀释剂/溶剂包括非配位的惰性液体。实例包括直链和支链烃,例如异丁烷,丁烷,戊烷,异戊烷,各种己烷,异己烷,庚烷,辛烷,十二烷和它们的混合物;环状和脂环族的烃,例如环己烷,环庚烷,甲基环己烷,甲基环庚烷,和它们的混合物,例如可商业上发现的(IsoparTM);全卤代的烃,例如全氟代的C4-10烷烃,氯苯;以及芳族和烷基取代的芳族化合物,例如苯,甲苯,1,3,5-三甲苯和二甲苯。合适的稀释剂/溶剂还包括芳族烃,例如甲苯或二甲苯,和氯代溶剂,例如二氯甲烷。在一个优选的实施方案中,所述方法的进料浓度为60体积%溶剂或更小,优选40体积%或更小,优选20体积%或更小。

所述方法可以是间歇的、半连续的或连续的。本文中使用的术语“连续的”是指没有中断或停止地操作的系统。例如,用于生产复分解产物的连续方法将是这样的方法,其中反应物被连续引入到一个或多个反应器中并且交叉复分解α-烯烃产物被连续取出。

有用的反应容器包括反应器(包括连续搅拌釜反应器,间歇反应器,反应挤出机,管或泵)。

所述方法可以在玻璃衬里的不锈钢或类似类型的反应设备中进行。有用的反应容器包括反应器(包括连续搅拌釜反应器、间歇反应器、反应性挤出机、管或泵,连续流动固定床反应器、淤浆反应器、流化床反应器和催化蒸馏反应器)。反应区可以装备有一个或多个内和/或外换热器以便控制过度的温度波动,或防止“失控的”反应温度。

如果所述方法在连续流反应器中进行,那么以进料材料(优选脂肪酸酯和或脂肪酸烷基酯)克数/克催化剂/小时的单位(h-1)给出的重时空速将决定进料材料与所使用的催化剂的相对量以及所述不饱和起始化合物在反应器中的停留时间。在流动反应器中,所述不饱和进料材料(优选脂肪酸酯和或脂肪酸烷基酯)的重时空速典型地大于约0.04克进料材料(优选脂肪酸酯和或脂肪酸烷基酯)/克催化剂/小时(h-1),优选大于约0.1h-1。在流动反应器中,所述进料材料(优选脂肪酸酯和或脂肪酸烷基酯)的重时空速典型地小于约100h-1,优选小于约20h-1。

在某些实施方案中,使用本发明的催化配合物的反应可以在溶剂的两相混合物中,在乳液或悬浮液中,或在类脂囊或双层中进行。

所述进料材料典型地以液相形式提供,优选净提供。在具体的实施方案中,所述进料材料以液相形式提供,优选净提供,而所述烯烃作为溶解在所述液相中的气体提供。在某些实施方案中,进料材料是不饱和脂肪酸酯或不饱和脂肪酸,并且以液相形式提供,优选净提供,而所述烯烃是气态α-烯烃,例如乙烯,其被溶解在所述液相中。

一般地,所述进料材料是不饱和脂肪酸酯或不饱和脂肪酸,并且作为在方法温度下的液体提供,并且一般优选被净使用,即没有稀释剂或溶剂。溶剂的使用通常增加循环要求和增加成本。然而,任选地,如果需要,溶剂可以被与所述烯烃和/或进料材料一起使用。例如,当液体进料材料和烯烃不完全混溶并且它们都可以溶解在合适的溶剂中时,溶剂可能是合乎需要的。

在一个优选的实施方案中,所述方法的生产率为至少200g线性α-烯烃(例如癸烯-1)/mmol催化剂/小时,优选至少5000g/mmol/小时,优选至少10,000g/mmol/小时,优选至少300,000g/mmol/小时。就本发明而言,“生产率”被定义为每mmol引入到反应器中的催化剂每小时生产的线性α-烯烃的以克计的量。

就本发明而言,选择性是烯烃和进料材料转化成交叉复分解α-烯烃产物的量度,并且被定义为所形成的产物烯烃相对于烯烃或进料材料的初始摩尔数的摩尔百分数。在一个优选的实施方案中,所述方法的选择性为至少20wt%线性α-烯烃,优选至少25%,优选至少30%,优选至少35%,基于离开所述反应器的材料的重量计。

就本发明而言,催化剂周转率(TON)是催化剂化合物活性如何的量度,并且被定义为形成的交叉复分解α-烯烃产物的摩尔数/摩尔催化剂化合物。在一个优选的实施方案中,所述方法的TON为至少10,000,优选至少50,000,优选至少100,000,优选至少1,000,000。

在一个优选的实施方案中,α-烯烃收率(当转化不饱和脂肪酸,不饱和脂肪酸酯,不饱和脂肪酸烷基酯或它们的混合物时)是30%或更大,优选40%或更大,优选45%或更大,优选50%或更大,优选55%或更大,优选60%或更大,所述收率被定义为形成的交叉复分解α-烯烃产物的摩尔百分数/摩尔引入到反应器中的不饱和脂肪酸,不饱和脂肪酸酯,不饱和脂肪酸烷基酯或它们的混合物。

在一个优选的实施方案中,反应收率(当转化如下式中表示的三酰基甘油酯时)是30%或更大,优选40%或更大,优选45%或更大,优选50%或更大,优选55%或更大,优选60%或更大,所述收率被定义为形成的α-烯烃的摩尔数除以引入到反应器中的(不饱和Ra的摩尔数+不饱和Rb的摩尔数+不饱和Rc的摩尔数),

其中Ra,Rb和Rc各自独立地表示饱和或不饱和的烃链(优选Ra,Rb和Rc各自独立地是C12-C28烷基或烯烃,优选C16-C22烷基或烯烃)。

烯烃

除所述进料材料外,本发明的复分解方法可以使用烯烃作为反应物。术语“烯烃”应表示含有至少一个碳-碳双键的有机化合物。在本发明中有用的烯烃典型地具有小于约10个碳原子。所述烯烃可以具有一个碳-碳不饱和键,或者两个或更多个碳-碳不饱和键。因为所述复分解反应可能在任何双键处发生,具有超过一个双键的烯烃将产生更多的复分解产物。因此,在某些实施方案中,优选采用仅具有一个碳-碳双键的烯烃。所述双键可以是但不限于末端双键或内双键。所述烯烃还可以在沿所述碳链的任何位置被一个或多个取代基取代,前提是所述一个或多个取代基对于所述复分解方法来说是基本上惰性的。合适的取代基包括但不限于烷基,优选C1-6烷基;环烷基,优选C3-6环烷基;以及羟基、醚、酮、醛和卤素官能度。合适的烯烃的非限制性实例包括乙烯,丙烯,丁烯,丁二烯,戊烯,己烯,它们的各种异构体,以及它们的更高级同系物。优选地,所述烯烃是C2-8烯烃。所述烯烃更优选是C2-6烯烃,甚至更优选是C2-4烯烃,最优选是乙烯。

有用的烯烃包括由下式表示的那些:R*-HC=CH-R*,其中每个R*独立地是氢或C1-C20烃基,优选氢或C1-C6烃基,优选氢,甲基,乙基,丙基或丁基,更优选R*是氢。在一个优选的实施方案中,两个R*是相同的,优选两个R*都是氢。乙烯,丙烯,丁烯,戊烯,己烯,辛烯和壬烯(优选乙烯)是这里有用的烯烃。

就本发明和所附权利要求书来说,术语低级烯烃是指由下式表示的烯烃:R*-HC=CH-R*,其中每个R*独立地是氢或C1-C6烃基,优选氢或C1-C3烃基,优选氢,甲基,乙基,丙基或丁基,更优选R*是氢。在一个优选的实施方案中,两个R*是相同的,优选两个R*都是氢。乙烯,丙烯,丁烯,戊烯,己烯和辛烯(优选乙烯)是这里有用的低级烯烃。

三酰基甘油酯

也被称为甘油三酯的三酰基甘油酯(TAG)是天然存在的、三个脂肪酸和甘油的酯,其是天然脂肪和油的主要成分。所述三个脂肪酸可以是都不相同的,都相同的,或者仅有两个是相同的,它们可以是饱和或不饱和的脂肪酸,并且所述饱和脂肪酸可以具有一个或多个不饱和度。天然存在的三酰基甘油酯中的脂肪酸的链长度可以是不同的长度,但是16、18和20个碳是最常见的。由于它们被生物合成的方式,在植物和动物中发现的天然脂肪酸典型地仅由偶数个碳原子组成。大多数天然脂肪含有各甘油三酯的复杂混合物,并且因为该原因,它们在宽的温度范围内熔化。

生物柴油是由植物或动物油和醇的加工衍生的单烷基酯。所述加工典型地通过酯化反应机理进行,并且典型地在过量的醇中进行以使转化率最大化。酯化可以指直接酯化,例如游离脂肪酸和醇之间的直接酯化,以及酯交换,例如酯和醇之间的酯交换。尽管植物油和醇常被用作酯化反应中的反应物,脂肪酸源如游离脂肪酸、皂、酯、甘油酯(单-、二-、三-)、磷脂、卵磷脂或酰胺和单羟基醇源如醇或酯可以被酯化。另外,在酯化反应中可以采用这些反应物的各种组合。

植物和动物油包括甘油三酯和中性脂肪,例如三酰基甘油酯,即动物和植物中脂肪的主要能量储藏形式。这些典型地具有以下化学结构:

其中Ra,Rb和Rc各自独立地表示饱和或非饱和的烃链(优选Ra,Rb和Rc各自独立地是C12-C28烷基或烯烃,优选C16-C22烷基或烯烃)。不同的植物油具有不同的脂肪酸组成,其中相同或不同的脂肪酸出现在一个甘油上。例如,一种油可以具有连接在同一甘油上的亚油酸、油酸和硬脂酸,其中Ra,Rb和Rc中的每一个代表这三种脂肪酸中的一种。在另一个实例中,可以有两个油酸和一个硬脂酸连接在同一甘油上,Ra,Rb和Rc中的每一个代表这些脂肪酸中的一种。一种特别有用的甘油三酯由通过酯键连接在甘油(C3H5(OH)3)骨架上的三个脂肪酸(例如通式结构CH3(CH2)nCOOH的饱和脂肪酸,其中n典型地是4-28或更高的整数)组成。在所述酯化方法中,植物油和短链醇反应以形成所述脂肪酸的单烷基酯和甘油(也称作丙三醇)。当所使用的醇是甲醇(CH3OH)时,产生甲基酯,其中对于饱和脂肪酸通式为CH3(CH2)nCOOCH3。所述碳主链的长度通常为12-24个碳原子,但是不总是这样。

所述酯化方法可以是催化的或非催化的。催化的方法被分类为化学和酶基方法。化学催化方法可以采用酸和/或碱催化剂机理。所述催化剂可以是均相的和/或非均相的催化剂。均相催化剂典型地是液相混合物,而非均相催化剂是与液相反应物即油和醇混合的固相催化剂。

可用于本文中描述的方法的富脂肪酸材料可以衍生自植物,动物,微生物或其它源(进料油)。优选的进料油包括植物油,例如玉米油,大豆油,菜籽油,低芥酸菜籽油,葵花油,棕榈油和其它容易获得的油;然而,任何植物油或动物脂肪可以被采用。在某些实施方案中,可以使用生油或未精制油;然而,过滤过的和精制的油通常是优选的。脱胶和过滤过的原料的使用使得乳化和反应器堵塞的可能最小化。在碱性催化剂加工前,具有高水含量的原料可以被干燥。在将脂肪酸甘油酯转化成单烷基酯的所述酯化方法之前,具有高游离脂肪酸含量的原料可以被通过酯化方法,以降低所述游离脂肪酸含量。所述游离脂肪酸的减少和所述脂肪酸甘油酯的转化也可以在同一工艺步骤中进行。含有其它有机化合物(例如己烷,庚烷,异己烷等)的原料通常可以被加工而不用对反应器进行显著改变。也可以采用含有脂肪酸甘油酯或其它脂肪酸酯的其它材料,包括磷脂、卵磷脂和脂肪酸蜡酯。可用于本文中描述的方法的富脂肪酸材料典型地包括脂肪酸的混合物。例如,数种有用的原料的脂肪酸组成被显示在表1中。用作原料的进料油也可以包括来自不同源的脂肪酸甘油酯的混合物。当被用在碱性均相催化剂酯化反应中时,有用的植物油的游离脂肪酸含量优选为约0.1wt%或更小。更高的水平也可以被采用,并且最高达约3wt%或甚至高达15wt%或更高的水平通常可以被容忍。

表1

醇(也称为烷醇)

这里使用的醇可以是任何能够与所述进料材料(例如不饱和脂肪酸)缩合以形成相应的不饱和酯(例如脂肪酸酯)的单羟基、二羟基或多羟基的醇。典型地,所述醇含有至少一个碳原子。典型地,所述醇含有小于约20个碳原子,优选小于约12个碳原子,更优选小于约8个碳原子。所述碳原子可以被排列在直链或支化结构中,并且可以被各种取代基取代,所述取代基例如是上文中结合脂肪酸所公开的那些,包括前述的烷基,环烷基,单环芳族,芳基烷基,烷基芳基,羟基,卤素,醚,酯,醛和酮取代基。优选地,所述醇是直链或支化的C1-12烷醇。优选的醇是所述三羟基醇甘油,它的脂肪酸酯被称为“甘油酯”。其它优选的醇包括甲醇和乙醇。

优选地,在所述酯化和/或酯交换反应中使用的醇优选是低分子量的单羟基醇,例如甲醇,乙醇,1-丙醇,2-丙醇,1-丁醇,2-丁醇,或叔丁醇。所述醇优选是无水的;然而,在所述醇中可以存在小量的水(例如小于约2wt%,优选小于约1wt%,最优选小于约0.5wt%;然而在某些实施方案中,可以容忍更高的量)。酸酯化反应比碱性酯交换反应更能容忍所述醇中小量水的存在。尽管在这里结合某些实施方案和实例讨论了具体的单羟基醇,优选的实施方案不限于这样的具体的单羟基醇。在优选的实施方案中也可以采用其它合适的单羟基醇。

酯交换/酯化反应

通过TAG的酯交换进行的TAG至脂肪酸烷基酯(“FAAR”)的转化通常包括形成反应物物流,其包括TAG(例如至少约75wt%),烷醇(例如约5-20wt%),酯交换催化剂(例如约0.05-1wt%),和任选地甘油(典型地最高约10wt%)。合适的烷醇可以包括C1-C6烷醇,并且通常可以包括甲醇、乙醇或它们的混合物。合适的酯交换催化剂可以包括具有1-6个碳原子的碱金属醇盐,并且通常可以包括碱金属甲醇盐,例如甲醇钠和/或甲醇钾。所述碱性催化剂理想地被选择,使得所述碱金属醇盐可以合适地含有作为所述反应物流中使用的烷醇的对应物的醇根基团(例如,甲醇和碱金属甲醇盐如甲醇钠和/或甲醇钾的组合)。所述反应物物流可以合适地包括约0.05-0.3wt%的甲醇钠,至少约75wt%的三酰基甘油酯,约1-7wt%的甘油,和至少约10wt%的甲醇。在某些实施方案中,所述反应物物流可以理想地包括约0.05-0.25wt%的甲醇钠,至少约75wt%的三酰基甘油酯,约2-5w t%的甘油,和约10-15wt%的甲醇。

所述脂肪酸甘油酯或其它脂肪酸衍生物与单羟基醇在催化剂存在下的酯化反应的速率和程度依赖于很多参数,包括但不限于反应物的浓度,催化剂的浓度和类型,温度和压力条件,和反应时间。所述反应通常在约50℃以上的温度,优选65℃以上的温度下进行;然而,所选择的催化剂或所使用的催化剂量可以在一定程度上影响该温度。较高的温度通常导致较快的反应速率。然而,非常高的温度如超过约300℃的温度或者甚至超过250℃的温度的使用可能导致增加的副产物产生,这可能是不希望的,因为它们的存在可能增加下游纯化成本。然而较高的温度可以被有利地采用,例如在其中副产物不是问题的情况下。

所述反应温度可以通过预热所述进料材料中的一种或多种或者通过加热所述进料材料的混合物来实现。加热可以使用本领域已知的设备如换热器、带夹套的容器、沉浸式蛇管等实现。尽管在本文中结合某些实施方案和实例讨论了具体的温度和得到具体的温度的方法,优选的实施方案不限于这样的具体温度和得到具体的温度的方法。在优选的实施方案中也可以采用其它温度和得到温度的方法。

按摩尔计,在所述反应中采用的醇的量优选超过存在的脂肪酸的量。所述脂肪酸可以是游离的,或者结合到例如醇、二醇或甘油,其中最高达三个脂肪酸部分连接到甘油上。超过化学计量量的附加量的醇提供了帮助驱动反应平衡以生产更多脂肪酸酯产物的优点。然而,较大过量的醇可以导致更大的加工成本和更大的资本投资(因所述方法中采用的更大体积的反应物),以及与回收、纯化和再循环这种过量的醇相关的更大的能量成本。因此,通常优选采用产生约15∶1-约1∶1(化学计量的),更优选约4∶1-约2∶1的醇与脂肪酸摩尔比的醇量;然而,所述方法可以在宽得多的醇与脂肪酸比范围内操作,其中使未反应的材料经历再循环或其它加工步骤。一般地,相对于脂肪酸的较低的醇水平导致降低的收率,而相对于脂肪酸的较高的醇水平导致增加的资本和运行费用。在较宽范围的醇与脂肪酸比下操作的一些实例包括:当最初起动所述方法或停止所述方法时,当使所述反应器的生产量与其它工艺步骤或其它加工设备(例如生产醇或利用副产物物流的设备)平衡时,或者当发生工艺混乱时。当采用2∶1的甲醇与脂肪酸摩尔比并采用约0.5wt%的氢氧化钠在总反应混合物中的浓度时,氢氧化钠与甲醇的比在进入反应器时为约2wt%,在出口处为约4wt%,因为约一半的醇被在所述酯化反应中消耗。

类似地,较高的催化剂量通常导致较快的反应。然而,较高的催化剂量可以导致较高的下游分离成本和不同的副反应产物分布。均相催化剂的量优选为所述反应混合物的约0.2wt%-约1.0wt%,当所述催化剂是氢氧化钠时;当使用2∶1的甲醇与脂肪酸摩尔比时,典型的浓度为0.5wt%;然而,在某些实施方案中,可以采用更高或更低的量。使用的催化剂的量也可以改变,取决于催化剂的性质,进料材料,操作条件和其它因素。具体地,温度、压力、进料的游离脂肪酸含量和混合程度可以改变优选采用的催化剂量。尽管在本文中结合某些实施方案和实例讨论了具体的催化剂量,优选的实施方案不限于这样的具体的催化剂量。在优选的实施方案中也可以采用其它合适的催化剂量。

所述酯化反应可以间歇进行,例如在搅拌釜中,或者它可以连续进行,例如在连续的搅拌釜反应器(CSTR)或柱塞流反应器(PFR)中。当以连续模式操作时,一系列连续反应器(包括CSTR,PFR,或它们的组合)可以有利地串联操作。或者,间歇反应器可以被并联和/或串联排列。

当反应器被以连续方式操作时,所述进料材料中的一种或多种优选被计量加入所述方法中。可以采用各种计量技术(例如计量泵,正位移泵,控制阀,流量计等)。尽管在本文中结合某些实施方案和实例讨论了具体的反应器类型,优选的实施方案不限于这样的具体的反应器。在优选的实施方案中也可以采用其它合适的反应器类型。

脂肪酸和脂肪酸酯

脂肪酸是具有饱和或不饱和的脂肪族尾部的羧酸,它们被天然地发现于许多不同的脂肪和油中。任何不饱和脂肪酸可以被合适地用于本发明的方法中,前提是所述不饱和脂肪酸可以被以本文中公开的方式复分解。不饱和脂肪酸包含含有至少一个碳-碳双键并以羧酸基团结束的长碳链。典型地,不饱和脂肪酸含有大于约8个碳原子,优选大于约10个碳原子,更优选大于约12个碳原子。典型地,不饱和脂肪酸含有小于约50个碳原子,优选小于约35个碳原子,更优选小于约25个碳原子。在所述碳链中存在至少一个碳-碳双键,该双键通常出现在所述链的约中间,但不必然是这样。所述碳-碳双键还可以出现在所述链的任何其它内部位置。在所述碳链的相对于所述末端羧酸基团的相对端的末端碳-碳双键也被合适地采用,尽管在脂肪酸中末端碳-碳双键较不常出现。含有末端羧酸官能度和两个或更多个碳-碳双键的不饱和脂肪酸也可以被合适地用于本发明的方法中。由于复分解反应可以发生在任何所述碳-碳双键处,具有超过一个双键的脂肪酸可以产生多种复分解产物。不饱和脂肪酸可以是直链或支化的,并且可以沿所述脂肪酸链被一个或多个取代基取代,前提是所述一个或多个取代基对于所述复分解方法是实质上惰性的。合适的取代基的非限制性实例包括烷基结构部分,优选C1-10烷基结构部分,包括例如甲基,乙基,丙基,丁基等;环烷基结构部分,优选C4-8环烷基结构部分,包括例如环戊基和环己基;单环芳族结构部分,优选C6芳族结构部分,即苯基;芳基烷基结构部分,优选C7-16芳基烷基结构部分,包括例如苄基;和烷基芳基结构部分,优选C7-16烷基芳基结构部分,包括例如甲苯基,乙基苯基,二甲苯基等;以及羟基、醚、酮、醛和卤素官能度,优选氯和溴。

合适的不饱和脂肪酸的非限制性实例包括3-己烯酸(氢化山梨酸),反式-2-庚烯酸,2-辛烯酸,2-壬烯酸,顺式-和反式-4-癸烯酸,9-十碳烯酸(癸烯酸),10-十一碳烯酸(十一烯酸),反式-3-十二碳烯酸(十二烯酸),十三碳烯酸,顺式-9-十四碳烯酸(肉豆蔻脑酸),十五碳烯酸,顺式-9-十六碳烯酸(顺式-9-棕榈油酸),反式-9-十六碳烯酸(反式-9-棕榈油酸),9-十七碳烯酸,顺式-6-十八碳烯酸(岩芹酸),反式-6-十八碳烯酸(反岩芹酸),顺式-9-十八碳烯酸(油酸),反式-9-十八碳烯酸(反油酸),顺式-11-十八碳烯酸,反式-11-十八碳烯酸(反异油酸),顺式-5-二十碳烯酸,顺式-9-二十碳烯酸,顺式-11-二十二碳烯酸(鲸蜡烯酸),顺式-13-二十二碳烯酸(芥酸),反式-13-二十二碳烯酸(巴西烯酸),顺式-15-二十四碳烯酸(鲨油酸),顺式-17-二十六碳烯酸(西门木烯酸),和顺式-21-三十碳烯酸(三十烯酸),以及2,4-己二烯酸(山梨酸),顺式-9-顺式-12-十八碳二烯酸(亚油酸),顺式-9-顺式-12-顺式-15-十八碳三烯酸(亚麻酸),桐酸,12-羟基-顺式-9-十八碳烯酸(蓖麻油酸),和类似的酸。油酸是最优选的。不饱和脂肪酸可以商购得到,或者通过皂化脂肪酸酯合成,该方法是本领域技术人员已知的。

脂肪酸酯通过脂肪酸和醇的缩合形成。脂肪酸烷基酯是其中酸基团的-OH的氢被烃基,典型地C1-C30烷基,优选C1-C20烷基替代的脂肪酸。

脂肪酸烷基酯是其中酸基团的-OH的氢被烷基替代的脂肪酸。可用于这里的脂肪酸烷基酯典型地由下式表示:R^-C(O)-O-R*,其中R^是C1-C100烃基,优选C6-C22基团,优选C6-C14 1-烯烃基团,和R*是烷基,优选C1-C20烷基,优选甲基,乙基,丁基,戊基和己基。可用于这里的优选的脂肪酸烷基酯典型地由下式表示:R^-CH2=CH2-R^-C(O)-O-R*,其中每个R^独立地是C1-C100烷基,优选C6-C20烷基,优选C8-C14烷基,优选C9基团,和R*是烷基,优选C1-C20烷基,优选甲基,乙基,丁基,戊基和己基。可用于这里的特别优选的脂肪酸烷基酯由下式表示:

CH3-(CH2)n-C=C-(CH2)m-C(O)-O-R*,

其中R*是烷基,优选C1-C20烷基,优选甲基,乙基,丁基,戊基和己基,m和n独立地是1,2,3,4,5,6,7,8,9,10,11,12,13,14,15或16,优选5,7,9或11,优选7。

脂肪酸甲酯是其中酸基团的-OH的氢被甲基替代的脂肪酸。可用于这里的脂肪酸甲酯典型地由下式表示:R^-C(O)-O-CH3,其中R^是C1-C100烃基,优选C6-C22基团,优选C6-C14 1-烯烃基团。可用于这里的优选的脂肪酸甲酯典型地由下式表示:R^-CH2=CH2-R^-C(O)-O-CH3,其中每个R^独立地是C1-C100烷基,优选C6-C20烷基,优选C8-C14烷基,优选C9基团。可用于这里的特别优选的脂肪酸甲酯由下式表示:CH3-(CH2)n-C=C-(CH2)m-C(O)-O-CH3,其中m和n独立地是1,2,3,4,5,6,7,8,9,10,11,12,13,14,15或16,优选5,7,9或11,优选7。

优选的脂肪酸甲酯包括棕榈油酸甲酯,油酸甲酯,顺式-9-二十碳烯酸甲酯,芥酸甲酯,亚油酸甲酯,亚麻酸甲酯,豆油脂肪酸甲酯,和衍生自大豆油,牛油,妥尔油,动物脂肪,废油/油脂,菜籽油,藻油,低芥酸菜籽油,棕榈油,Jathropa油,高油酸大豆油(例如75摩尔%或更大,优选85摩尔%或更大,优选90摩尔%或更大),高油酸红花油(例如75摩尔%或更大,优选85摩尔%或更大,优选90摩尔%或更大),高油酸葵花油(例如75摩尔%或更大,优选85摩尔%或更大,优选90摩尔%或更大),和含有脂肪酸的其它植物或动物派生源的甲基酯的混合物。

用于这里的优选的脂肪酸甲酯源包括TAG和生物柴油源。如上面描述的,生物柴油是指酯交换的植物油或动物脂肪基柴油燃料,其含有长链烷基(典型地甲基、丙基或乙基)酯。生物柴油典型地通过使脂类(例如植物油)与醇化学反应制备。生物柴油、TAG及其衍生物可以被用在本文中描述的方法中。同样地,可用于这里的优选的脂肪酸甲酯可以通过使低芥酸菜籽油,玉米油,大豆油,牛油,妥尔油,动物脂肪,废油/油脂,菜籽油,藻油,低芥酸菜籽油,棕榈油,Jathropa油,高油酸大豆油,高油酸红花油,高油酸葵花油,或动物和/或植物脂肪和油的混合物与一种或多种醇(上面描述的),优选甲醇反应得到。

可用于这里的植物油优选含有至少一个不饱和位点,并且包括但不限于低芥酸菜籽油,大豆油,棕榈油,花生油,芥子油,葵花油,桐油,妥尔油,紫苏子油,葡萄子油,菜籽油,亚麻子油,红花油,南瓜子油和其它从植物种子提取的油。

就本发明和其权利要求书来说,术语“进料油”是指一种或多种植物、动物或微生物油,包括但不限于低芥酸菜籽油,玉米油,大豆油,鱼油、牛油,妥尔油,动物脂肪,废油/油脂,菜籽油,藻油,花生油,芥子油,葵花油,桐油,紫苏子油,葡萄子油,亚麻仁油,红花油,南瓜子油,棕榈油,Jathropa油,高油酸大豆油,高油酸红花油,高油酸葵花油,动物和/或植物脂肪和油的混合物,蓖麻籽油,脱水蓖麻籽油,黄瓜子油,罂粟子油,亚麻子油,lesquerella油,核桃油,棉籽油,白芒花籽油(meadowfoam),金枪鱼油,和芝麻油。

在一个优选的实施方案中,油的组合被用于本发明。优选的组合包括妥尔油,棕榈油,牛油,废油脂,菜籽油,低芥酸菜籽油,大豆油和藻油中的两种(三种或四种)或更多种。备选的有用的组合包括大豆油,低芥酸菜籽油,菜籽油,藻油,和牛油中的两种(三种或四种)或更多种。

在某些实施方案中,加工过的油如氧化油是可用于这里的脂肪酸源。尽管植物油是用于实施本发明方法的已公开的实施方案的优选脂肪酸源,脂肪酸还可得自动物脂肪,包括但不限于猪油和鱼油,例如沙丁鱼油和鲱鱼油等。如上面指出的,在某些实施方案中,希望的脂肪酸或脂肪酸前体是由自然界中发现的植物或动物生产的。然而,特定的脂肪酸或脂肪酸前体可有利地得自遗传改性的有机体,例如遗传改性的植物,特别是遗传改性的藻类。这样的遗传改性的有机体被设计用于通过生物合成方法生产希望的脂肪酸或脂肪酸前体或生产增加量的这样的化合物。

油酸烷基酯和芥酸烷基酯是脂肪酸酯,它们经常是通过醇和植物油的酯交换生产的生物柴油中的主要组分(优选地,所述烷基是C1-C30烷基,或者C1-C20烷基)。在本发明中特别有用的生物柴油组合物是具有高浓度油酸烷基酯和芥酸酯烷基的那些。这些脂肪酸酯优选具有一个不饱和位点,使得与乙烯的交叉复分解产生1-癸烯作为共产物。特别有用的生物柴油组合物是由植物油如低芥酸菜籽油、菜籽油、棕榈油和其它高油酸酯油、高芥酸酯油生产的那些。特别优选的植物油包括具有至少50%(按摩尔计),优选至少60%,优选至少70%,优选至少80%,优选至少90%总油酸和芥酸脂肪酸链的那些,基于所有脂肪酸链计。

在另一个实施方案中,有用的含脂肪酸酯的混合物包括具有至少50%(按摩尔计)油酸烷基酯脂肪酸酯,优选至少60%油酸烷基酯脂肪酸酯,优选至少70%油酸烷基酯脂肪酸酯,优选至少80%油酸烷基酯脂肪酸酯,优选至少90%油酸烷基酯脂肪酸酯的那些。

在另一个实施方案中,有用的含脂肪酸酯的混合物包括具有至少50%(按摩尔计)芥酸烷基酯脂肪酸酯,优选至少60%芥酸烷基酯脂肪酸酯,优选至少70%芥酸烷基酯脂肪酸酯,优选至少80%芥酸烷基酯脂肪酸酯,优选至少90%芥酸烷基酯脂肪酸酯的那些。

在另一个实施方案中,有用的含脂肪酸酯的混合物包括具有至少50%(按摩尔计),优选至少60%,优选至少70%,优选至少80%,优选至少90%的总油酸和芥酸脂肪酸酯的那些,基于所有脂肪酸酯链计。

异构化

在另一个实施方案中,所述进料材料首先被异构化,然后与本文中描述的复分解催化剂混合。例如,本文中公开的方法可以包括提供进料材料(典型地脂肪酸或脂肪酸衍生物),异构化在所述进料材料(典型地脂肪酸或脂肪酸衍生物)中的不饱和位点以产生异构化的进料材料(典型地脂肪酸或脂肪酸衍生物),和然后使所述异构化的材料与烯烃在复分解催化剂存在下接触。所述异构化的材料可以通过异构化生产,有或没有随后的酯化或酯交换。异构化可以通过已知的生物化学或化学技术催化。例如,异构酶如亚油酸酯异构酶可以被用于使亚油酸从顺式9,顺式12异构体异构化成顺式9,反式11异构体。该异构化方法是立体专一的,然而非立体专一的方法可以被使用,因为对于复分解反应来说顺式和反式异构体都是合适的。例如,一种备选的方法采用化学异构化催化剂,如酸性或碱性催化剂,其可以被用于使在分子中一个位置具有不饱和位点的不饱和进料材料(典型地脂肪酸或脂肪酸衍生物)异构化成异构化的、在所述分子中不同位置具有不饱和位点的进料材料(典型地脂肪酸或脂肪酸衍生物)。金属或有机金属催化剂也可以被用于使不饱和进料材料(典型地脂肪酸或脂肪酸衍生物)异构化。例如,已知镍催化剂催化脂肪酸衍生物中不饱和位点的位置异构化。类似地,起始化合物或产物如脂肪酸或脂肪酸衍生物的酯化、酯交换、还原、氧化和/或其它改性,可以通过生物化学或化学技术催化。例如,在异构化之前或之后,脂肪酸或脂肪酸衍生物可以通过脂肪酶、酯酶、还原酶或其它酶改性。在另一个实施方案中,上面描述的异构化可以与本文中描述的任何三酰基甘油酯,生物柴油,脂肪酸,脂肪酸酯和/或脂肪酸烷基酯一起实施,典型地在与所述复分解催化剂接触前。

复分解催化剂化合物

在一个优选的实施方案中,所述复分解催化剂化合物由式(I)表示:

其中:

M是第8族金属,优选Ru或Os,优选Ru;

X和X1独立地是任何阴离子配体,优选卤素(优选Cl),醇根,芳氧根或烃基磺酸根,或者X和X1可以连接在一起以形成二阴离子基团,并且可以形成最高达30个非氢原子的单环或最高达30个非氢原子的多环环体系;

L是中性两电子给体,优选膦或N-杂环卡宾或环烷基氨基卡宾;

L1是选自N、O、P或S的杂原子,优选N或O;

L和X可以连接在一起以形成多齿单阴离子基团,并且可以形成最高达30个非氢原子的单环或最高达30个非氢原子的多环环体系;

R是C1-C30烃基或C1-C30取代的烃基;

G*选自氢,C1-C30烃基,和C1-C30取代的烃基,优选烷基或取代的烷基或氢,优选氟代烷基或氢;

R1选自氢,C1-C30烃基,和C1-C30取代的烃基,优选甲氧基取代的苯基,优选3,5-取代的苯基,优选3,5-二甲氧基苯基;和

每个G独立地选自氢,卤素,C1-C30烃基,和C1-C30取代的烃基氢,(优选C1-C30烷基或取代的C1-C30烷基,或C5-C30芳基或取代的C5-C30芳基)。

就本发明和其权利要求书来说,“第8族金属”是来自IUPAC在Nomenclature of Inorganic Chemistry:Recommendations 1990,G.J.Leigh,Editor,Blackwell Scientific Publications,1990中所提及的周期表第8族的元素。

就本发明和其权利要求书来说,取代的烃基是由碳和氢组成的基团,其中至少一个氢被杂原子替代。就本发明和其权利要求书来说,取代的烷基或芳基是由碳和氢组成的基团,其中至少一个氢被杂原子或具有1-30个碳原子的线性、支化或环状的取代或未取代的烃基替代。

就本发明和其权利要求书来说,“醇根”包括其中烃基是C1-C10烃基的那些。所述烃基可以是直链的或支化的。优选的醇根包括C1-C10烷基,优选甲基,乙基,丙基,丁基,或异丙基。优选的醇根包括那些醇根,其中所述烃基是苯酚,取代的苯酚(其中所述苯酚可以被最高达1,2,3,4或5个C1-C12烃基取代)或C1-C10烃基,优选C1-C10烷基,优选甲基,乙基,丙基,丁基,或苯基。

优选的烃基磺酸根由式(II)表示:

其中R2是C1-C30烃基,氟代碳基(carbyl)基团,氯代碳基基团,芳基基团,或取代的芳基基团,优选C1-C12烷基或芳基基团,优选三氟甲基,甲基,苯基,对甲基苯基。

就本发明和其权利要求书来说,“芳氧根”包括那些,其中所述芳基是苯酚或萘,或取代的苯酚或取代的萘,其中所述苯酚或萘可以被一个或多个取代基取代。(“取代的”是指氢基被杂原子或被具有1-30个碳原子的线性、支化或环状的烃基替代。)合适的取代基独立地选自并且可以包括卤素,C1-C12烃基,取代的C1-C12烃基,优选卤素,三氟甲基,氨基,烷基,烷氧基,烷基羰基,氰基,氨基甲酰基,烷氧基氨基甲酰基,亚甲基二氧基,羧基,烷氧基羰基,氨基羰基,烷基氨基羰基,二烷基氨基羰基,羟基,硝基等,更优选苯基,氯苯基,三氟甲基苯基,氯代氟代苯基,氨基苯基,甲基羰基苯基,甲氧基苯基,亚甲基二氧基苯基,1-萘基和2-萘基。

就本发明和其权利要求书来说,“膦”可以由式PR3表示,其中R独立地选自包括以下基团的组:氢,C1-C12烃基,取代的C1-C12烃基,和卤素。

就本发明和其权利要求书来说,“N-杂环卡宾”(NHC)由式(III)表示:

式(III)

其中所述环A是4-,5-,6-或7-元环,和Q是包含1-4个连接的顶点原子的连接基团,所述顶点原子选自包括以下原子的组:C,O,N,B,Al,P,S和Si,它们的可利用的价任选被氢,氧代或R取代基占据,其中R独立地选自包括C1-C12烃基、取代的C1-C12烃基和卤素的组,和每个R4独立地是具有1-40个碳原子的烃基或取代的烃基,优选甲基,乙基,丙基,丁基(包括异丁基和正丁基),戊基,环戊基,己基,环己基,辛基,环辛基,壬基,癸基,环癸基,十二烷基,环十二烷基,2,4,6-三甲基苯基,金刚烷基,苯基,苄基,甲苯基,氯代苯基,苯酚,或取代的苯酚。

一些特别有用的N-杂环卡宾可以由式(IV)和(V)表示:

其中,每个R4独立地是具有1-40个碳原子的烃基或取代的烃基,优选甲基,乙基,丙基,丁基(包括异丁基和正丁基),戊基,环戊基,己基,环己基,辛基,环辛基,壬基,癸基,环癸基,十二烷基,环十二烷基,2,4,6-三甲苯基,金刚烷基,苯基,苄基,甲苯基,氯代苯基,苯酚,取代的苯酚,或CH2C(CH3)3;和每个R5独立地是氢,卤素,C1-C12烃基,或C1-C12取代的烃基,优选氢,溴,氯,甲基,乙基,丙基,丁基或芳基。

在其它有用的实施方案中,在式(IV)或(V)中键合到所述卡宾的N基团之一被另一个杂原子替代,优选被S,O或P杂原子替代,优选被S杂原子替代。其它有用的N-杂环卡宾包括Hermann,W.A.Chem.Eur.J.1996,2,772和1627;Enders,D.et al.,Angew.Chem.Int.Ed.1995,34,1021;Alder R.W.,Angew.Chem.Int.Ed.1996,35,1121;和Bertrand,G.et al.,Chem.Rev.2000,100,39中描述的化合物。

就本发明和其权利要求书来说,“环状的烷基氨基卡宾”(CAAC)由式(VI)表示:

其中所述环A是4-,5-,6-或7-元环,和Q是包含1-4个连接的顶点原子的连接基团,所述顶点原子选自包括以下原子的组:C,O,N,B,Al,P,S和Si,它们的可利用的价任选被氢,氧代或R取代基占据,其中R独立地选自包括C1-C12烃基、取代的C1-C12烃基和卤素的组,和每个R4独立地是具有1-40个碳原子的烃基或取代的烃基,优选甲基,乙基,丙基,丁基(包括异丁基和正丁基),戊基,环戊基,己基,环己基,辛基,环辛基,壬基,癸基,环癸基,十二烷基,环十二烷基,2,4,6-三甲苯基,金刚烷基,苯基,苄基,甲苯基,氯代苯基,苯酚,或取代的苯酚。

一些特别有用的CAAC包括:

其它有用的CAAC包括US7,312,331和Bertrand et al,Angew.Chem.Int.Ed.2005,44,7236-7239中描述的化合物。

一些优选的复分解催化剂化合物包括:

尽管在这里结合烯烃交叉复分解描述了所述催化剂化合物,本领域技术人员将明白,本发明的催化剂化合物可以适合于任何复分解反应,包括但不限于闭环复分解,烯炔复分解,非环状二烯复分解等。

在某些实施方案中,在本发明方法中使用的催化剂化合物可以被键合或沉积到固体催化剂载体上。所述固体催化剂载体将使得所述催化剂化合物呈非均相,这将简化催化剂回收。另外,所述催化剂载体可以增加催化剂强度和耐磨耗性。合适的催化剂载体包括但不限于二氧化硅,氧化铝,二氧化硅-氧化铝,包括沸石和其它结晶性多孔硅铝酸盐在内的硅铝酸盐;以及二氧化钛,氧化锆,氧化镁,碳,和交联的网状聚合物树脂,例如官能化的交联的聚苯乙烯,如氯甲基官能化的交联的聚苯乙烯。可以通过任何本领域技术人员已知的方法将所述催化剂化合物沉积到载体上,包括例如浸渍、离子交换、沉积-沉淀和气相淀积。或者,可以通过一种或多种共价化学键将所述催化剂化合物化学键合到载体上,例如,所述催化剂化合物可以通过所述亚茚基配体的一个或多个取代基的一种或多种共价键而被固定。

如果使用催化剂载体,所述催化剂化合物可以被以任何量负载在所述催化剂载体上,前提是本发明的复分解方法能够进行至希望的复分解产物。一般地,所述催化剂化合物在所述载体上的负载量大于约0.01wt%的第8族金属,优选大于约0.05wt%的第8族金属,基于所述催化剂化合物加载体的总重量计。一般地,所述催化剂化合物在所述载体上的负载量小于约20wt%的第8族金属,优选小于约10wt%的第8族金属,基于所述催化剂化合物加载体的总重量计。

复分解催化剂化合物的合成

本文中描述的催化剂化合物可以通过任何本领域技术人员已知的方法合成。

合成本文中描述的类型的第8族催化剂化合物的代表性方法包括例如用第8族金属的试剂配合物如二氯化双(三苯基膦)合钌(II)和乙酰氯处理所述配体配合物在合适溶剂如THF中的溶液。所述混合物可以被加热(例如加热回流)适当的时间,以产生所希望的螯合亚茚基催化剂化合物。典型地,挥发性物质的脱除给出所述第8族螯合亚茚基催化剂化合物,其可以任选地被通过合适的层析方法纯化,如本领域中已知的那样。

此后,如果需要,可以添加膦配体,例如三环己基膦。反应条件典型地包括在合适的温度(典型地在环境温度),在合适的溶剂如苯中混合所述第8族反应物催化剂化合物和优选的膦配体足以完成膦配体交换的时间。然后添加过量的氯化亚铜(I),并且从所得到的淤浆中除去挥发性物质典型地给出包含更优选的膦配体的第8族螯合亚茚基催化剂化合物。

尽管本发明描述了可用于催化复分解反应的各种过渡金属配合物,应该注意到,这样的配合物可以被原位形成。因此,附加的配体可以被作为分开的化合物加入到反应溶液中,或者可以被在引入到所述反应中之前配合到所述金属中心上,以形成金属-配体配合物。

复分解反应的α-烯烃产物

在一个优选的实施方案中,本文中描述的方法产生α-烯烃,优选线性α-烯烃,其含有比在用于制备所述α-烯烃的反应中使用的烯烃多至少一个的碳原子。

在另一个实施方案中,本文中描述的方法产生α-烯烃和酯官能化的α-烯烃的共混物。通常,由于单、二和三未取代的脂肪酸链的存在,将产生非含酯的α-烯烃的混合物。主要的α-烯烃产物典型地是1-癸烯、1-庚烯和1-丁烯。主要的含酯α-烯烃产物典型地是9-癸烯酸甲酯。

在一个优选的实施方案中,这里生产的α-烯烃是1-癸烯。典型地,所述1-癸烯的共产物是酯。

在一个优选的实施方案中,这里生产的主要的α-烯烃是1-癸烯。典型地,所述1-癸烯的共产物是酯。

在一个优选的实施方案中,乙烯和油酸甲酯被与本文中描述的复分解催化剂(例如三苯基膦二氯化钌(3-(3,5-二甲氧基苯基)-6,8-二甲氧基茚-1-亚基);三苯基膦二氯化钌(3-五氟苯基-6,8-二异丙氧基茚-1-亚基);和/或三环己基膦二氯化钌(3-五氟苯基-6,8-二异丙氧基茚-1-亚基))混合,以生产1-癸烯和9-癸烯酸甲酯。

所述1-烯烃(例如1-癸烯)与所述酯的分离可以通过本领域通常已知的手段如蒸馏或过滤进行。

所述线性α-烯烃交叉复分解产物(例如1-癸烯或C8,C10,C12线性α-烯烃的混合物)然后被与任何存在的酯分离,并优选被用于制备聚α-烯烃(PAO)。具体地,PAO可以通过烯烃进料在催化剂如AlCl3,BF3或BF3配合物存在下的聚合生产。用于生产PAO的方法被公开在例如以下专利中:美国专利3,149,178;3,382,291;3,742,082;3,769,363;3,780,128;4,172,855;和4,956,122;它们通过引用全部结合在本文中。以下文献中也讨论了PAO:Will,J.G.,Lubrication Fundamentals,Marcel Dekker:New York,1980。一些高粘度指数的PAO还可以通过α-烯烃在聚合催化剂如Friedel-Crafts催化剂存在下的聚合方便地制备。这些催化剂包括例如三氯化铝,三氟化硼,用水,用醇如乙醇、丙醇或丁醇,用羧酸,用酯如乙酸乙酯或丙酸乙酯,或用醚如乙醚、二异丙基醚等促进的三氯化铝或三氟化硼,参见例如以下美国专利中公开的方法:4,149,178;3,382,29;3,742,082;3,769,363(Brennan);3,876,720;4,239,930;4,367,352;4,413,156;4,434,408;4,910,355;4,956,122;5,068,487;4,827,073;4,827,064;4,967,032;4,926,004;和4,914,254。PAO还可以使用各种金属茂催化剂体系制备。实例包括US专利6,706,828;5,688,887;6,043,401;6,548,724;5,087,788;6,414,090;6,414,091;4,704,491;6,133,209;6,713,438;WO 96/23751;WO 03/020856;和EP 0 613 873。

除其它应用外,PAO经常被用作润滑剂的添加剂和基础油料。关于PAO在全合成、半合成或部分合成的润滑剂或功能流体复配物中应用的另外的信息可见于“Synthetic Lubricants and High-Performance Functional Fluids”,2nd Ed.,L.Rudnick,etc.,Marcel Dekker,Inc.,N.Y.(1999)。关于用在产物复配物中的添加剂的另外的信息可见于“Lubricants and Lubrications”,Ed.By T.Mang and W.Dresel,by Wiley-VCH GmbH,Weinheim 2001。

在另一个实施方案中,本发明涉及:

1.由下式表示的复分解催化剂化合物:

其中M是第8族金属;X和X1是阴离子配体;L是中性两电子给体;L1是N,O,P,或S,优选N或O;R是C1-C30烃基或C1-C30取代的烃基;G*选自氢,C1-C30烃基,和C1-C30取代的烃基;R1选自氢,C1-C30烃基,和C1-C30取代的烃基;和G独立地选自氢,卤素,C1-C30烃基和C1-C30取代的烃基,优选所述化合物包含以下化合物中的一种或多种:三苯基膦二氯化钌(3-(3,5-二甲氧基苯基)-6,8-二甲氧基茚-1-亚基);三苯基膦二氯化钌(3-五氟苯基-6,8-二异丙氧基茚-1-亚基);三环己基膦二氯化钌(3-五氟苯基-6,8-二异丙氧基茚-1-亚基);或它们的混合物。

2.段落1的催化剂化合物,其中M是Ru。

3.段落1或2的催化剂化合物,其中X和X1独立地是卤素,醇根,芳氧根,或烃基磺酸根。

4.段落1-3中任一段落的催化剂化合物,其中X和X1中至少之一是氯,优选X和X1都是氯。

5.段落1-4中任一段落的催化剂化合物,其中L1是N或O。

6.段落1-5中任一段落的催化剂化合物,其中L选自膦,N-杂环卡宾,和环烷基氨基卡宾。

7.段落1-6中任一段落的催化剂化合物,其中G*选自氢,烷基,和取代的烷基。

8.段落1-7中任一段落的催化剂化合物,其中每个G独立地是C1-C30取代或未取代的烷基,或取代或未取代的C4-C30芳基。

9.段落1-8中任一段落的催化剂化合物,其中R1是甲氧基取代的苯基。

10.段落1

复分解催化剂和其应用方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0