专利摘要

提供了一种例如微型阀、微型泵或者微型通风口这样的微流体回路元件,所述微流体回路元件由微型腔形成,隔膜网将微型腔分成由第一内壁界定的第一子腔和由第二内壁界定的第二子腔,其中,隔膜网的特征在于它是一种薄膜,具有接触第一内壁的第一状态和接触第二内壁的第二状态并且在第一状态和第二状态之间运动的过程中表现为基本没有弹性,在使用之前或者使用期间薄膜网已经被拉伸为超过其屈服点。所公开的元件使隔膜能够更快和更高效地在微型腔中循环运动并且增加了隔膜的表面积。在优选的实施例中,所述微流体回路元件被气动地驱动并且控制微型分析装置中的流体运动。

权利要求

1.一种微型泵,所述微型泵包括腔,所述腔具有:

i)第一子腔,所述第一子腔构造成用以接收流体;

ii)第二子腔,所述第二子腔构造成用以被可逆地加压;

iii)隔膜,所述隔膜插置在所述第一子腔和所述第二子腔之间并将所述第一子腔与所述第二子腔分隔开;并且

其中,所述隔膜是聚合物薄膜网,所述薄膜网具有屈服点并且其特征在于所述薄膜网的永久性过度拉伸变形。

2.根据权利要求1所述的微型泵,其中,所述薄膜网是低密度聚乙烯/乙烯醋酸乙烯酯/聚偏二氯乙烯/乙烯醋酸乙烯酯共聚物/低密度聚乙烯的共层压膜。

3.根据权利要求1所述的微型泵,其中,所述薄膜网由聚乙烯、聚偏二氯乙烯、聚乙烯-醋酸乙烯酯共聚物、聚氯乙烯、聚丙烯酸酯或者其复合物或共层压物构成。

4.根据权利要求1所述的微型泵,其中,所述薄膜网由聚偏二氯乙烯、聚乙烯-醋酸乙烯酯共聚物、聚氯乙烯、聚丙烯酸酯、聚烯烃或者其复合物或共层压物构成。

5.根据权利要求1所述的微型泵,其中,所述薄膜网是高密度聚乙烯、聚对苯二甲酸乙二醇酯、聚碳酸酯、聚酰亚胺、聚醚醚酮、聚丙烯、聚氯乙烯、聚丙烯酸酯或者其共层压物或复合物。

6.根据权利要求1所述的微型泵,其中,所述薄膜网是高密度聚乙烯、聚酰亚胺、聚醚醚酮、聚丙烯、聚氯乙烯、聚酯或者其共层压物或复合物。

7.根据权利要求1所述的微型泵,其中,所述薄膜网是拉伸包装膜。

8.根据权利要求1所述的微型泵,其中,所述薄膜网是耐化学性聚合物。

9.根据权利要求1至8中的任意一项所述的微型泵,其中,所述微型泵为自吸式。

10.根据权利要求1至8中的任意一项所述的微型泵,其中,通过在施加到所述薄膜网的力的作用下局部地过度拉伸所述薄膜网的工艺来制造所述微型泵,所述力超过所述屈服点。

11.根据权利要求1至8中的任意一项所述的微型泵,其中,所述薄膜网在加压时以第一状态无弹性地符合所述腔的第一内表面,在减压时以第二状态无弹性地符合所述腔的第二内表面。

12.根据权利要求11所述的微型泵,其中,所述微型泵构造成用以在通过所述第二子腔的加压和减压进行驱动时根据由所述永久性过度拉伸变形的所述薄膜网在所述第一状态和所述第二状态之间的可逆运动限定的泵冲程来泵送液体。

13.根据权利要求12所述的微型泵,其中,所述第一子腔包括构造成用以接收液体的端口。

14.根据权利要求12所述的微型泵,其中,所述第一子腔包括用于排放液体的端口。

15.根据权利要求1至8中的任意一项所述的微型泵,其中,所述微型泵被封装在微型分析装置的一次性盒体中。

16.根据权利要求10所述的微型泵,其中,所述力是在完成一次性盒体的组装之后施加到所述隔膜的气动力。

17.根据权利要求10所述的微型泵,其中,首先通过局部施加力过度拉伸所述薄膜网;然后,通过在使所述第一子腔与所述第二子腔并置配合的同时使所述薄膜网与所述腔对准来组装所述腔。

18.根据权利要求10所述的微型泵,其中,通过将所述薄膜网压入到子腔中的工艺来过度拉伸所述薄膜网;然后,通过使所述第一子腔与所述第二子腔并置配合来组装所述腔。

19.根据权利要求10所述的微型泵,其中,所述力是在受控的工艺条件下施加的机械力。

说明书

本申请是发明名称为“用于微流体用途的低弹性膜”、国际申请日为2013年12月20日、国际申请号为PCT/US2013/077269、国家申请号为201380072973.X的发明专利申请的分案申请。

技术领域

本公开整体涉及用于在微型分析装置中使用的微型阀、微型泵和其它气动流体元件所用的隔膜技术,并且涉及它们的制造方法。

背景技术

微型分析盒已经越来越多地被用作诊断分析装置。Wilding名下的美国专利US5304487描述的装置包括形成在可重复使用的硅衬底上的“中等尺度”的通道和腔室,在其中加注有来自于盒外注射泵的流体试剂。对于机载流体的操纵和控制考虑得很少。然而,实际的商业应用已经在朝着“可消耗的”盒也就是用后可弃、一次性使用的“采样-反馈(sample-to-answer)”盒的方向发展,这种盒是自成一体(self-contained)的,以便用于特定的分析装置或分析仪器所需的所有试剂。

用于操纵流体的微型装置包括例如活塞驱动装置这样的机械液压系统、例如电动泵和阀装置这样的电动液压系统以及气动液压系统。在这些系统中,具有气动致动器和控制表面的系统已被证实在控制微小尺度的流体流动方面尤为实用。

由受让人Micronics有限公司(华盛顿州Redmond市)制造的具有气动接口的流体装置就是一种公知的类型。利用 系统的气动控制器实现微流体通道中的流体流动的控制,所述 气动控制器根据可编程的阀逻辑操作塑料盒中的微型阀。隔膜分隔盒的气动侧和液压侧;即,阀隔膜是用于将气动控制脉冲转换成使流体开始流动和停止流动的转换元件。通过逐层装配层压件而形成盒,其中,通道和腔室被密封在覆盖的叠层之间。以这种方式,形成复杂的流体回路。

为了通过常规的制造方法形成流体回路,将弹性材料层作为层压件夹持在本体层之间,并且气动和液压的通道和腔室在弹性层的任一侧上形成在并置层中,以使得由隔膜层分隔盒的气动工作区和液压工作区。对于这种方法而言,由聚氨酯、聚酰亚胺和PDMS(聚二甲基硅氧烷)形成的隔膜尤为优选。

例如需要用微型泵元件实现流体微型回路技术的最大利益,所述流体微型回路技术例如在诊断以及更一般地在生命科学中获得了大量应用。由隔膜驱动的泵因为缺少了机械密封件和润滑剂及其清洁的特性而是有利的。

尽管Wilding(例如在美国专利US5304487和US5498392中)一般性地提示了微型泵,但是自身公开的内容不足以实现流体微型回路式的泵和阀。Wilding引用了Van Lintel[1988,“A Piezoelectric Micropump Based on Micromachining of Silicon”,Sensorsand Actuators,15:153-167],其中涉及基于硅的微电子机械(MEMS)结构。然而,硅已知具有非常高的杨氏模量(约100GPa);因此,硅隔膜泵通常具有非常低的压缩比ε,所述压缩比ε由以下的公式定义:

ε=(ΔV+V0)/V0

其中,ΔV是冲程容积且V0是死区容积也就是在喷射冲程期间不能从增压室置换的流体的体积。因此,不利地,这些装置在用于液体时可能无法在操作中自吸。

关于硅质隔膜泵的代表性技术包括美国专利US5759014、US6390791和US7749444。对于美国专利US7832429中的刚性聚合物隔膜构件而言并且更一般地在隔膜构件因机械强度而抵抗变形的情况下会出现类似的问题。

因为弹性体隔膜材料的更大的置换量以及在流体操作中提供了自吸优点的更高的压缩比,所以弹性体隔膜材料获得了更多的关注。例如,聚二甲基硅氧烷(PDMS)和硅树脂可以用作隔膜材料。也已经在使用乳胶橡胶和非晶态聚氨酯。遵循胡克定律(Hooke’s Law)的弹性体材料的优点在于隔膜在松弛状态下会恢复其原始形状,但是这仅对某些应用有利,并且可能与降低的耐化学性和增加的渗透性有关。

关于微型阀的代表性技术包括美国专利US4304257(′257阀),其中,柔软的具有弹性的聚氨酯片材被夹持在形成于硬质丙烯酸树脂本体中的流动通道上。通过致动活塞打开和关闭两个非连续的流动通道之间的流体路径,所述活塞使片材的一部分机械屈曲。片材上的遮盖动作与阀的打开相关联;阀的关闭与弹簧使具有弹性的片材返回到关闭位置相关联。片材通过螺线管操作的杆而在两个位置之间机械屈曲,所述螺线管操作的杆在阀座上具有附接到片材的嵌入式附接件,以使得在关闭时片材接触阀座并且将片材拉入到阀座上的孔中以打开阀。

根据美国专利US4848722的教导,′257阀具有若干缺点。除了机械螺线管操作的精度以及需要微调之外,膜承受大的应力且存在永久拉伸的风险(即,永久变形或者超过其屈服点)。凭借用于膜的凹形接触表面,最大化密封区域,但是不利地,必须在流体开始流动之前填充阀腔的非零且有效的容积。

在过期的美国专利US484722(′722阀)中,压力源或真空源用于将挠性片材(例如双轴向取向的聚对苯二甲酸乙二酯(BoPET))推送到停流位置和打开位置,在所述停流位置,由阀座中的通道(3,4)形成的孔闭合,在所述打开位置,孔用于使流体汇合。当阀关闭时,片材(8)接触阀座的阶梯面(图9:62)。片材被粘合到阀的气动侧。

美国专利US4869282描述了一种微型机械阀,所述微型机械阀具有夹在形成阀腔的两个刚性层之间的隔膜层。隔膜层由聚酰亚胺形成并且通过在控制回路中施加的气动压力而挠曲,以关闭阀。隔膜的运动是受限的,由此避免过分拉紧聚酰亚胺层。

过期的美国专利US5660370(′370阀)描述了一种阀(图1:1),所述阀具有挠性隔膜(2)和由刚性层形成的平坦阀座,在所述平坦阀座中形成有两个孔,每个孔均限定了开向下方的层中的流体通道(3、4)的开口,其中,各个孔由阀底梁(valve sill)分隔开。隔膜由聚氨酯或硅树脂制成。通过气动地操作隔膜而打开阀(5)。为了避免片材被拉伸超过其屈服点的趋势,使用平坦的阀座来最小化隔膜运动的所需范围。这也减小了阀的死区体积。

YSI有限公司名下的美国专利US5932799中可见类似结构,该专利教导的流体微型回路分析仪具有:多个聚酰亚胺层,其优选地为无需使用粘合剂而直接接合在一起的 膜;和气动致动的挠性隔膜构件,其用于控制流体流动。

2002年10月17日公开的Micronics有限公司名下的PCT专利公报WO2002/081934描述了一种层压阀,所述层压阀具有弹性体隔膜。这些被称作“花生管(peanut valve)”的阀允许流体在负压作用下流过阀底梁并且当施以正压时关闭。有利地,阀腔由波纹状的腰部形成,以便最小化死区容积。

Mathies名下的美国专利US7445926描述了一种层压件,其中,挠性隔膜层夹在硬质衬底之间。气动通道和流体通道形成在隔膜层的相对侧上(参见本专利文献的附图1),以使隔膜是主动阀构件。公开的隔膜材料是254微米的PDMS膜。阀体通常是例如玻璃这样的固体。

Montagu名下的美国专利申请US2006/027852和US2011/0207621描述了一种用于生物测定分析的流体盒。所述盒包括限定了流动通道的模制本体。示出了乳胶隔膜和密封隔膜泵(参见本专利文献的附图5)。“回转弹性隔膜泵”的构件(3)作为预成形的子组件被插入到盒中并且可购得(Thomas Pumps,Model 1101miniature compressor,威斯康辛州的Sheboygan市,53081)。使用步进马达机械地致动阀。因此,阀的缺点在于为了准确操作,需要进行灵敏和精细的调节。

已知其它的弹性体阀和泵的构造。硅树脂阀构造的示例包括美国专利US5443890、US6793753、US6951632和US8104514,所有的这些专利都给出了用于形成阀和泵的软刻蚀工艺(参见美国专利US7695683和US8104497)。PDMS可以用于形成隔膜和泵体。乳胶橡胶和非晶态聚氨酯已经被用作隔膜材料,但是对于某些应用而言耐化学性可能不足。

先前尚未出现过这样的隔膜构件:所述隔膜构件具有韧性、抗溶解并且能够成形为原位屈服性(yield-in-place)隔膜。有利地,抗溶解的隔膜应用在泵和阀中,并且用于替换例如聚氨酯这样的弹性体隔膜,从而允许使用例如乙醇、甲酰胺和二甲亚砜这样的溶剂,例如以用于降低在PCR期间所要求的操作温度,所述抗溶解的隔膜屈服以形成预定形的隔膜构件,所述泵和阀用于泵送颗粒物悬浊液,例如聚氨酯这样的弹性体隔膜可能会在暴露于腐蚀性物质、共沸物或溶剂时发生泄漏。原位屈服性隔膜使泵冲程的喷射量增加,从而导致更快速的回路响应并且提高了颗粒物溶液(例如粒料浆)的流量。尽管已经实现了一些工艺,但是对于改进微型分析盒的隔膜构造仍然存在需求,并且特别是对于能够应用于微型回路元件的工艺仍然存在需求。本发明提供了这些方面和相关方面的优点。

发明内容

为了提高例如阀或泵这样的微型流体回路元件的操作效率和操作速度,希望由第一状态改变为第二状态所需的功最小。回路元件的优选类型是由隔膜操作。气动控制的隔膜分隔气动子腔和液压子腔并且作用于包含在液压子腔中的流体。隔膜“网(web)”是用作两个子腔之间的屏障的薄膜,从而将气动压力动态地转变成流体运动或停滞。在第一状态下,隔膜网处于子腔之间的第一位置,在第二状态下,隔膜网从第一位置移位并且占据第二位置。通常,第一位置近似符合液压子腔的内表面,第二位置近似符合气动子腔的第二内表面,并且通过施加力,隔膜可以在两个位置或两种状态之间可逆地转换。

不幸的是,现有的微流体隔膜通常本身是弹性体并且需要克服相当大的弹性阻力以从第一状态改变为第二状态。因此,希望减小从一种状态改变为另一种状态所需的功。我们已经发明了一种新型屏障,其具有大体为零的用于从第一状态改变为第二状态的功。这是通过使用具有近似为零的弹性体性质且表面积远大于微型腔的网来实现的,其中网密封到所述微型腔。最优选地,隔膜网的表面积近似于子腔的内表面积,或者如果子腔非对称,则网的表面积近似于子腔中的较大子腔的内表面积。因此,隔膜网是具有低弹性的能运动的膜,以用于分隔微流体回路元件的液压子腔和气动子腔,其中,膜的面积大于微型腔的最大横截面积。

希望用于在这些微流体盒中使用的网是一种膜,所述膜不具有明显的弹性并且与目标微型腔的一个子腔的内表面积大体匹配,优选地,与微型腔中的较大子腔的内表面积大体匹配。最优选地,膜只需要很小的功或者不需要做功即可从一种状态转变为另一种状态。膜理想地处于松弛状态,直到施加的控制压力通过反转膜的位置而将膜驱动至微流体腔的一侧或者另一侧为止。优选地,膜也可以描述为针对减小面积的状态具有近似为零的回复力或者零回复力。最优选地,膜是低弹性膜或者无弹性膜,其不能有效地自恢复成表面积近似于腔的横截面积的形式,并且所述膜在没有显著过压或负压的情况下大体匹配子腔的内表面积。使用表面积匹配内表面的无弹性膜实现了若干有利的和新颖的特性。

使用低弹性膜或无弹性膜作为微流体部件使得能够制造具有有利特征的阀、泵和微流体构件。要注意的是,通过使用低弹性膜或无弹性膜,当膜从微型腔的一侧运动到另一侧时,不需要克服弹性膜的回复力。这就减小了产生的力,原因在于气动控制仅需要克服膜和流体的惯性,而不需要克服膜的弹性弹簧力以及膜与流体的惯性之和。这就使膜能够在一侧和另一侧之间(例如从阀的打开状态到关闭状态)更加快速地循环和/或以减小的压力循环或者既能在一侧和另一侧之间更加快速地循环又能以减小的压力循环。

能够通过多种方法形成微流体组件中的屈服的膜。在组装微流体盒之后能够通过施加足以拉伸膜超过其屈服点的压力或者利用机械压力机将膜拉伸到微流体组件的腔中来形成膜,或者能够在组装之前通过使用冲头和冲模、例如通过批量预拉伸隔膜网的工艺来拉伸膜。根据膜和制造工艺,可能需要利用这些工艺中的一种或者多种来形成膜。在通常的制造之后,某些膜屈曲,但是在它们的运动范围内基本没有弹性。通过使用适当的冲模和成形工艺,这些膜能够成形为与目标微流体腔互补的形状。例如,本领域中已知的是加热的真空冲模能够用于将膜拉伸成肉眼可见的泡,所述肉眼可见的泡具有大体圆柱状。通过使用适当的冲模,可以在膜与第一微流体组件对齐之前在微流体冲模上拉伸膜,随后将膜连续地接合至所述第一微流体组件。通过使用连续的卷到卷工艺,可以实现显著的节省时间和节约制造成本。

为了通过原位屈服工艺生成膜,组装的膜的表面积和微型腔的至少一个部分的面积的比率使得在将压差施加到芯片时,迫使膜匹配腔的内表面积并且拉伸膜超过其屈服点。该工艺可以在盒组装期间或者在组装之后完成,此时作为制造工艺的一部分或者通过微流体盒的初始操作,膜可以屈服。某些膜例如 能够以相对较低的压差原位屈服。为了使其它的膜屈服,可能需要提供另外的外部压力,以确保所需的屈服压力不会致使微流体组件出现机械故障。

膜也可以在制造期间原位屈服。这可以通过上述的压差方法来完成。可选地,能够通过机械装置产生屈服。例如,能够使用冲头和部分组装的微流体盒。膜能够结合到微流体组件的一侧。在结合膜之后,冲模能够被机械压入到膜中,从而将膜驱动到下方的空隙中。可选地,膜可以扩展到冲模中,并且扩展的膜随后被转移到微型腔的空隙中。通过选择适当的冲模和压力,能够将膜拉伸成无弹性状态。对于某些膜而言,可能需要在升高温度的条件下实施机械拉伸。对于膜和制造速度的某些选择而言,可能需要在组装步骤之前形成已屈服的膜。这可以通过使用适当的模具或者冲模以在更大的承载膜中形成拉伸膜的互补模式来完成。可能有利的是在转移到微流体子组件时从承载膜上切掉所得到的拉伸膜部分。这可以通过利用冲模吻切或者通过利用激光膜切割器选择性地切割来完成。

膜也可以在组装之前屈服。在此情况下,组装工艺需要聚集足够多的无弹性膜以加衬所需目标腔的表面积。这可以通过使用冲头和冲模的组合或者通过使膜真空成形或加压成形到冲模中来完成,其中,冲模的尺寸与目标微型腔类似。随后,膜能够定位在微流体子组件上并且通过压力的适当变化而转移无弹性膜。本领域技术人员能够认识到,可能有利的是在工艺中插入制造步骤,例如将膜和周边转移到粘合层,利用热量、压力或溶剂结合未聚集的膜,将粘合剂施加到未聚集的材料,切割周边以产生用于屈服膜的可结合区域或者其组合。

当在盒组装之前使膜屈服时,可能会使用可能对微流体芯片有害的制造条件。具体地,出于制造方面的原因,可能需要使用加压或热处理步骤,所述加压或热处理步骤可能与微流体组件或者其中的试剂不相配。通过在微流体组件以外实施屈服工艺,能够使用组装芯片时相对无法达到的压力和温度的组合。这就允许使用例如聚氨酯这样的聚合物,所述聚合物具有优化的工艺条件,所述优化的工艺条件超过了适用于塑料微流体盒的强度和/或理想温度。通过利用这些制造技术,本领域技术人员能够实现更具灵活性的微流体盒设计和制造。

在任何情况下都需要充分拉伸膜,以便不可逆地使材料屈服。具体地,施加的拉伸应当超过膜的屈服点,以便产生无弹性或者弹性非常低的膜,使得屈服的膜具有与将膜组装到其中的微型腔的内表面相符的表面积和形状。本领域已知的是并非所有微流体腔都相对于膜层对称,并且在这些情况中,对于大多数用途而言,可能需要膜的表面积匹配两个微型腔中较大的一个。对于某些用途而言,使膜仅匹配液压侧或气动侧的表面积可能就足够了。例如,对于按顺序排列的若干微型腔而言,可能需要使这些微型腔的操作体积的变化量有所不同。这可以通过利用膜非对称地分隔微型腔而轻易实现。

本发明的隔膜形成微型泵、微型阀和微型通风口的部件。微型泵是本发明的一个组合,所述微型泵包括腔,所述腔具有:第一子腔,所述第一子腔构造成用以接收流体;第二子腔,所述第二子腔构造成被可逆地加压;隔膜,所述隔膜插置在第一子腔和第二子腔之间并且分隔第一子腔和第二子腔;并且,其中,隔膜是具有屈服点的聚合物薄膜网并且其特征在于网的永久性过度拉伸变形。薄膜网在第一状态下当加压时无弹性地符合微型泵腔的第一内表面而在第二状态下当减压时无弹性地符合腔的第二内表面。微型泵构造成用以在通过所述第二子腔的加压和减压进行驱动时根据由永久性过度拉伸变形的薄膜网在第一状态和第二状态之间的可逆运动限定的泵冲程来泵送液体。

第二组合是微型阀,所述微型阀包括腔,所述腔具有:第一子腔,所述第一子腔构造成具有阀入口、阀出口和阀座,所述阀座插置在阀入口和阀出口之间,其中,第一子腔构造成用以接收流体;第二子腔,所述第二子腔构造成用以被可逆地加压;隔膜,所述隔膜插置在第一子腔和第二子腔之间并且分隔第一子腔和第二子腔,其中,根据第二子腔是被加压还是被减压,能够使所述隔膜抵靠阀座可逆地挠曲,由此限定微型阀的“打开”位置和“关闭”位置;并且,进一步的特征在于所述隔膜是聚合物薄膜网,所述薄膜网具有屈服点并且其特征在于所述薄膜网的永久性过度拉伸变形。薄膜网在第一状态下当加压时无弹性地符合腔的第一内表面而在第二状态下当减压时无弹性地符合腔的第二内表面。微型阀构造成用以在通过第二子腔的加压和减压进行驱动时通过永久性过度拉伸变形的薄膜网在第一状态和第二状态之间的可逆运动来打开和关闭。本发明还包括作为微流体回路和装置的部件的隔膜元件的组合。

附图说明

图1A和1B是通过施加在密封腔室内的压力拉伸的隔膜构件的图示。其中,可弹性拉伸的材料恢复到松弛状态,非弹性拉伸的材料则经历永久变形。

图2A和2B示意性图解了当降压时经历收缩的非弹性拉伸材料的两种状态。

图3示出了与凹陷腔室的内壁相符的拉伸的隔膜。

图4A和4B以剖视图示出了腔室,所述腔室具有大体竖直的壁和分层构造。图解了隔膜网在被拉伸成符合腔室的工艺中的几何结构。

图5A和5B是穿过大体直线腔室的剖视部分的透视图,示出了逐渐拉伸隔膜网以符合上腔室子腔的内表面区域。

图6A、6B和6C是拉伸的隔膜构件的平面图和正视图。图6B和6C示出了第一状态和第二状态,其中,第一状态是膨胀状态而第二状态是收缩状态。

图7是通过层压构造的腔室中的隔膜组件的分解视图。具有边沿的隔膜元件被示出在层堆中。

图8是分层腔室的分解视图,其中,隔膜元件由装置层形成。

图9A和9B图解了隔膜的操作。

图10A和10B是在拉伸膜超过其弹性极限的周期之前和之后的冲程容积的示意图。

图11是针对低密度聚乙烯/乙烯醋酸乙烯酯/聚偏二氯乙烯/乙烯醋酸乙烯酯共聚物和低密度聚乙烯的共层压物的应力-应变分析。

图12是针对弹性体聚氨酯的膜的应力-应变分析。

图13是针对高模量材料、聚对苯二甲酸乙二醇酯的膜的应力-应变分析。

图14是示出了低密度聚乙烯/乙烯醋酸乙烯酯/聚偏二氯乙烯/乙烯醋酸乙烯酯共聚物和低密度聚乙烯的共层压膜的三个连续拉伸和松弛周期中的滞后的应力-应变分析。

图15是示出了针对聚对苯二甲酸乙二醇酯的三个连续拉伸和松弛周期的滞后的应力-应变分析。

图16A和16B是微型阀结构的剖视图,其示出了阀隔膜的“打开”和“关闭”构造。通过非弹性变形工艺形成隔膜构件。

图17是具有非弹性变形的隔膜的阀的剖视图。

图18A和18B是用于流体微型阀的过度拉伸隔膜构件的平面图和正视图。

图19是具有过度拉伸的隔膜的阀结构的分解视图。

图20A和20B是微型阀结构的剖视图,其示出了阀隔膜的“打开”和“关闭”构造。

图21是图20的隔膜网的透视图。

图22A图解了阀延迟的理念。将预先拉伸的原位屈服阀的数据与图22B中的常规弹性体阀的数据进行比较。以毫秒为单位报告延迟时间。

图23是临界网尺寸Lc和实现限定的过度拉伸所需的处理压力之间的关系的理论分析。

图24是隔膜阀中的过度拉伸行为的实验研究。

图25A至25F是原位机械拉伸隔膜的第一处理中的步骤的顺序视图。

图26A至26F是原位机械拉伸隔膜的第二处理中的步骤的顺序视图。

图27A至27B图解了封闭端部的通道,所述封闭端部的通道具有能透气的隔膜以用于加载流体和启动具有能透气的隔膜的泵。

图28是具有其本体由多层构成的可透气隔膜的、封闭端部的通道的分解视图。

图29A和29B是具有用于为液体充气和排气的多微孔膜的贯流式流体元件的示意图。

图30A、B和C是能透气的多微孔聚氨酯膜的精细结构的电子显微镜照片。

图31图解了具有本发明的隔膜操作的回路元件的组合的代表性流体回路。

图32图解了由包括本发明的微型阀和微型泵的气动和液压回路形成的微流体盒。

图33将例如高模量和低模量的膜的屈服应力这样的参数制成表格并且用于指导原位屈服阀应用所使用的隔膜材料的选择。

具体实施方式

尽管以下的详细描述包含用于阐释的具体细节,但是本领域技术人员应该理解的是,以下细节的多种变形方案和替代方案也处于本发明的范围内。阐述以下的定义以帮助解释如权利要求所述的本发明。

“盒”是分析装置,所述分析装置设计成用于通过插入到主设备中来操作。主设备供应气动压力、脉冲和检测装置,以用于实施化验测定分析。盒包含液压工作区和气动工作区,所述液压工作区和所述气动工作区包括微尺度通道、腔和腔室。在盒或者卡的液压网路中运送样本和试剂液体;由气动网路控制和驱动流体流动,所述气动网路在与跨越选择接合部、通道和腔室的隔膜处的液压装置相连。通常,盒或者卡的体由挠性塑料制成并且可以由层压、模制或者其组合形成。体塑料可以包括但不局限于聚碳酸酯、聚对苯二甲酸乙二醇酯、环状聚烯烃、丙烯酸酯、甲基丙烯酸酯、聚苯乙烯、聚酰亚胺、聚硅氧烷、聚丙烯、高密度聚乙烯、低密度聚乙烯、接枝和嵌段共聚物和其混合物。优选的盒由卷筒材料制成并且包括印刷在其上的干燥剂。其它这种盒可以包括模制体元件。

装置的“液压工作区”:其包括相互连通的通道和腔室的网路或者多个网路,所述腔室旨在在化验测定分析过程中由样本或者液体试剂润湿。液压网路构造成具有流体子回路,以用于实施化验化验测定分析步骤。

装置的“气动工作区”:其包括气动致动阀、泵和隔膜以及互连的回路和歧管的网路或者多个网路,所述网路用于为装置的液压装置提供动力和控制。盒装置的气动工作区与主设备上的正和负压源和阀、隔膜、泵以及其它气动致动元件相连,所述其它气动致动元件控制和驱动液压回路中的液体。

尽管已经说明装置的气动工作区优选地由例如空气或者氮气的气体操作,但是也可以设想的是等效“气动”回路可以更加一般地由流体操作,其中,流体选自气体或者液体,包括例如硅油的液体、植物油、氟化物液体等。因此,在本发明的一个变形方案中,气动工作区由具有液体“特征”的“流体”操作,要不然装置的操作相当,如本领域技术人员易于理解的那样。

装置的“流体工作区”:其包括由内通道和在化验测定分析过程中润湿的腔室的网路或者多个网路形成的液压工作区和由控制和泵驱动回路形成的气动工作区,经由气动接口由源自主设备的正和负压力源为控制和泵驱动回路提供动力。

流体工作区可以分成流体子回路,其中,每个子回路均包括通道和腔室,用于实施针对液体样本或者试剂的特定功能。流体子回路可以组成串联子回路(例如,为了提取、放大和检测核酸靶或者多个核酸靶)和并联子回路和网路,例如用于通过分离样本同时分析单个样本上的多个靶。“微尺度”和“流体的”指的是具有亚毫米特征的装置。

按照惯例“微流体”指的是具有至少一个临界尺寸的流体构件,所述临界尺寸通常小于500微米。临界尺寸的狭窄导致管理流体流动的规则发生根本变化。流体流态的特征为泊肃叶流或者“层流”。

“应力”是与应变有关的每单位面积的内力或者回复力并且单位为帕斯卡或者百万帕斯卡。

“应变”ΔL/L0是响应外加应力长度变化与原始长度的比,并且无单位;通常其以百分比示出。

“屈服点”是应力-应变曲线上的点,在所述屈服点处,曲线偏转或者趋平并且塑性变形开始,因此对应于材料的“弹性极限”。在屈服点之前,在移除外加应力时材料弹性恢复到其初始形状。一旦越过屈服点,则变形的某些部分将是永久的和不可逆的。例如隔膜这样的已屈服材料已经被拉伸越过其屈服点。

“屈服强度”和“屈服点”由标准技术测量获得,以用于可重复性,例如在ASTM TestMethod D882-10(“882测试方法”)中描述的那样。按照一致性,通常1mil的膜是优选的衬底。屈服强度表示能够在材料中发展而同时又不会致使产生不可逆变形的最大应力。屈服点表示能够在材料中发展而同时又不会致使不可逆变形的最大应变。出于实际原因,由应力-应变图实验式限定屈服强度、应变、弹性极限和弹性模量的测量。

偏置屈服强度是从偏置线(在弹性变形范围内平行于应力-应变曲线的初始斜率绘制)和应力-应变曲线交叉处的标定点读取的应力,其中,偏置线偏移选定的值。塑料通常偏移2%。可选地,在共层压膜的情况中,屈服有时示出为范围。

“弹性”是指材料在移除致使变形的负荷之后恢复成初始形状的能力。弹性是类似于弹簧类样本的响应那样存储和释放能量的能力,如由弹性胡克定律描述的那样。如果随着外加应力增大应变随之线性增大,则材料纯弹性,然而,在某些材料中,例如显现粘弹性性能的材料中,应力-应变关系非线性并且样本回应强烈取决于施加负荷的时间和速率。

“弹性模量”(E),也称作“弹性模量”是在应力-应变曲线的弹性变形区域中测量的斜率,其中,应变完全可逆。“弹性模量”是在应力-应变曲线中测量的初始斜率并且表示材料刚度。弹性模量在完全可逆的拉伸或者变形范围内恒定,因此等效于胡克定律的弹簧常量。

“永久变形”或者“无弹性变形”是长度尺寸的增量,用初始长度尺寸的百分比表示,凭借此,材料在承受伸长应力之后未能恢复到其原始长度。当承受大于膜的屈服强度或者弹性极限的应力时,薄膜永久变形。例如,当由压力拉伸薄膜隔膜而且随后薄膜隔膜收缩回到松弛状态时,根据隔膜承受超过其屈服点的过度拉伸量,隔膜网跨越长度可以被永久拉长,所述隔膜具有从腔或框架的一侧至另一侧的网跨越长度。

材料的“韧性”是材料吸收能量和塑性变形而同时又不会分裂或者断裂的能力,并且能够与根据积分 应力-应变曲线下方直至断点的总面积有关,其中,ε是应变,εf是极限应变而σ是应力。K的单位是每单位体积的能量。为了本发明的目的,韧性尤其是表示材料承受长度高达50%的应变以及由此永久变形的能力。这种性能对于由如在此所述的原位成形处理制造的气动元件是理想的。

屈服强度、极限抗拉强度和不同材料的伸长率的相对量的比较也可以很好地表示它们的相对韧性。

当参照特定参照系,例如“地面”时,正交于交叉铅垂线,“顶”、“底”、“上”、“下”、“上方”、“下方”、“上面”、“下面”、“向上”、“向下”、“高于”、“底层”、“顶层”、“凸出”、“凹陷”等表示相对位置而非绝对位置或者视点。

除非上下文另有要求,否则在说明书和附属的权利要去中,词语“包括”即其变型例如“包含”和“由…构成”应解释为开放性包含的意义,即,“包括但不局限于”。在说明书中,提及“一个实施例”、“实施例”、“一个方面”或者“方面”表示结合实施例或者方面描述的特定构件、结构或者特征可以包括在一个实施例中而不必包括在本发明的所有实施例中。而且,在此公开的本发明的构件、结构或者特征可以以任何适当的方式组合在一个或者多个实施例中。“惯例”是这样的术语,其指定本发明涉及的现有技术已知。“大约”和“大体”是不精确的宽泛性表述,其描述“或多或少”的条件、“近似”或者从“几乎”的意义上来说“差不多”,其中,变化可以是不显著、明显,或者“大约”和“大体”是等效效用或者功能的宽泛性描述,而且还表示存在针对规范、规格或者限制的小例外。

常规技术依赖由弹性膜或者刚性片材形成的隔膜。然而,我们惊奇地发现迄今未实现的隔膜材料种类可以有利地用于形成微型阀和微型泵。这些隔膜材料是针对韧性和耐化学性选择的聚合物,而且一旦拉伸之后基本没有弹性但是却不会过于僵硬。统一概念是认识到针对其韧性选择的过度拉伸的材料(即,屈服的)基本上不需要做功以从第一状态转变为第二状态,已经拉伸所述过度拉伸的材料超过其屈服点,以便永久变形,每种所述状态均遵照微型腔的相对方面。通常在使用或者在初次使用之前拉伸隔膜并且相当于挠性、松弛的泡状外皮,从而根据隔膜上的压差无弹性控制或者推动流体流动。一旦拉伸之后。隔膜将不会恢复成其原生尺寸,并且有利地,这导致缩短了延迟并且增加了冲程容积、减小了隔膜附着到泵壁的发生率以及提高了珠料浆的运送。

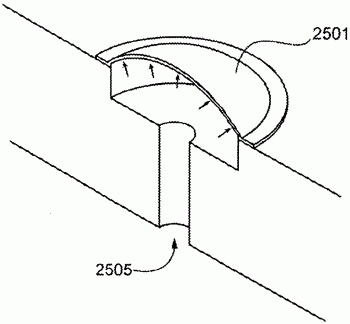

图1A和1B示出了由“过度拉伸”膜超过其屈服点的原位成形处理拉伸的塑料膜隔膜构件。在这个情况中,示出了简化的气动歧管2500和隔膜2501。隔膜的边缘固定到衬底2502并且外沿2503延伸越过气动腔2504的外周。隔膜自身形成覆盖腔的“网”。在在受控的工艺条件下拉伸期间,如图1B所示,拉伸覆盖下腔室的隔膜网并且所述隔膜网永久变形。流体进入口2505使得隔膜如肥皂泡一样膨胀,但是在释放压力时,替代松弛至其原始片状状态,隔膜网将保持永久拉伸,从而形成可收缩、松弛的泡状外皮,并且将具有更大的冲程容积和在从膨胀状态转变为收缩状态过程中的减小的功函数。相反,弹性材料将抵抗膨胀并且将在移除压力时恢复至其原生平面度。

对于由原位屈服处理形成的微型泵和阀隔膜而言,屈服点介于大约2MPa至30MPa(当由ASTM D882标准方法测试时)之间的材料是优选的,但是根据需要还可以使用屈服点介于100MPa或者120MPa之间的材料。具有30MPa或者更小的屈服点的隔膜材料包括例如聚乙烯、低密度聚乙烯、与高密度聚乙烯的混合物、聚烯烃复合物和层压件、聚偏二氯乙烯复合物和层压件以及乙烯醋酸乙烯酯复合物,但是并不局限于此。众所周知的是可以按照配方制造这些聚合物的混合物、嵌段接枝物和共层压物(通常称作复合物),以便针对特定用途定制屈服强度,例如,发现由低密度聚乙烯/乙烯醋酸乙烯酯/聚偏二氯乙烯构成的共层压物、乙烯醋酸乙烯酯和低密度聚乙烯(LDPE/EVA/PVDC/LDPE)(如商标名为 )具有大约15MPa的屈服强度并且已经表现出能够应用在本发明的微型泵和微型阀中。通常,所采用的膜的厚度将为1mils至3mils,尽管也可以使用略微更薄或者更厚的膜。在学习本公开之后其它有用的膜对于本领域技术人员显而易见。屈服点为大约100MPa的一种有用膜是聚对苯二甲酸乙二醇酯,所述膜易于在1mil厚的片材或者卷中获得并且可以通过将在下文所述的机械装置形成本发明的拉伸隔膜网。

图2A和2B是处于“膨胀状态”和“收缩状态”中的隔膜2501的视图。在膨胀状态(图2A)中,膜基本为凹陷状,并且在收缩状(图2B)中膜大体无定形并且能够被压平整。我们惊奇地发现,膜很好地作为微型阀和微型泵隔膜。当被压平在阀座上时,例如,在对于微流体装置典型的操作条件下易于使得流体停止流动通过阀。当作为泵操作时,泵冲程基本等于膨胀状态下封装的体积而小于由压力或者机械致动器压平时封装的体积,即,微型泵具有基本为零的死区容积。

在图2B中,不定形网收缩,而且不会弹性恢复到其原生平面度,并且现在具有远远大于其原始状态的表面积,从而其已经被过度拉伸越过其屈服点。示意性示出了附图并且所述附图并不旨在代表使用中的膨胀或者收缩隔膜构件的真实外观。这种类型的拉伸隔膜网可以形成具有如在此示出的周围外沿2503,其中,外沿作为唇沿,以便将隔膜附接以及密封到衬底。

图3是限定了适于成形为球冠部2510的子腔的隔膜构件中的机械应变的解析几何的示意图。在这个示例中,由从A至B的跨越尺寸或者弦向长度L和等于弓形高的内高度或者球冠分段的高度限定腔。隔膜2501符合子腔2510的内表面。在此,冠高用z表示,并且是半径R的分数。子腔的从A至B的内壁限定了球2511的弧长L’,所述球2500具有半径R,其中,由中央角θ内切弧,并且其中O是球的中心。例如,这种泵腔能够由半球形铣头或者模制处理制造而成。随后由中央角θ(弧度)和半径R通过公式L’=θ*R计算弧长L’,使得能够再次将过度拉伸计算为永久变形L’/L。当表述为百分比时,永久性变形可以与材料的应力-应变曲线比较,其中,应当明白的是本发明的隔膜网的变形超过应变轴线上的材料的弹性极限。

图4A是由层压形成的直线泵微型腔2520的剖视图,层压堆包括隔膜材料2501的片材。在这个示例中,隔膜是连续片材并且延伸遍布装置体。隔膜层将装置分隔成下体部分和上体部分。下体部分包括液压子腔2522、入口2523和出口2524。上体部分包括气动子腔2525和气动致动口2526。在这个示例中,两个体部分由粘合层2527接合在一起。可以逐层组装结构,或者可以通过首先形成下体部分、将隔膜层2501施加到体部分,随后在其上构造或者添加上体部分来组装结构。如在此所示,可以在已经组装体之后由原位屈服处理,通常通过施加超过薄膜材料的屈服点而没有超过盒体的机械强度的压力形成膨胀状态“泡”。可选地,可选地可以在完成最终组装之前形成泡。

图4B是限定了适于直线腔2530的隔膜构件的机械应变的解析几何的示意图。腔的特征在于从A至B的跨越尺寸和内高度h。隔膜2531(虚线)形成“网”,所述网跨越并且密封腔。在任何轴线上尺寸均不必恒定不变,而且为了简化,能够明白的是在截面图中这种直线腔的内表面由长度L’=2h+L界定,其中,L是从A至B的长度,h是腔的内高度。当在外加压力作用下屈服时,隔膜网2531将拉伸,以大体符合腔的内尺寸并且将获得长度L’≈2h+L,其中,长度L’大体等于两倍腔室的高度与从一侧至另一侧的网跨越长度的和。随后能够定量过度拉伸(L’>L)并且过度拉伸等效于L’/L的永久拉伸变形因素。为了实现此目的,选择材料,使得在拉伸处理中超过材料的屈服点(弹性极限)。拉伸不必均匀一致,并且在一些情况中沿着网的外周边界拉伸最大。

图5A是泵结构2540的剖视图,其示出了具有处于过度拉伸构造中的隔膜2541的微流体装置,所述微流体装置部分填充腔。在图5B中,拉伸隔膜,以便更为近似符合腔的内壁。通过形成泵结构包括夹持在合适位置中的选择的隔膜的平坦片材而有利且简单制造成隔膜;随后在分离处理步骤中,装置承受作用在隔膜的一侧上的内压力,其中,压力构造成超过隔膜的屈服强度,从而不可逆拉伸膜。我们称之为“原位屈服”处理。在拉伸之后处于膨胀状态下的隔膜具有凸出的“起泡”或者“成泡”的外观,如参照图2B在前文所述的那样,所述外观能够轻易收缩。在附图中还示出了“边沿”2542,所述边沿2542用于将隔膜密封在气动容纳构件(上层)和流体容纳构件(下层)之间。这个示例中的边沿由粘合层2543结合,所述粘合层2543将流体面结合到装置的气动面。还示出了泵入口2544和出口2545,其中,例如通过使用止回阀(未示出)或者本领域中已知的其它装置建立流体流动的方向。还示出了气动致动器口2546和气动腔2547。

图6A、6B和6C是用于流体回路元件的原位屈服隔膜构件2541的平面图和正视图。在平面图中,边沿2542构造成位于大体圆柱腔室中。图6B示出了在原位完成其制造处理之后的未收缩泡的外观;然而,应当理解的是,在释放压力时,网泡将整体收缩成不成形折叠形式和/或能够被按压,以便在衬底的相对表面上变平坦,如图6C概念性所示。网具有两种状态,如图6B所示的第一膨胀状态和如图6C所示的第二状态。然而,应当理解的是,膜可以在两种状态但是位于微型腔的相对侧部处同样地膨胀,如由大体镜像对称的液压和气动子腔构成微型腔的情况。两种状态可以描述为转变处理的终结点,在所述转变处理中,隔膜从第一状态运动或者转化为第二状态。在一些情况中,使得腔内的膜从第一状态转化为第二状态所需的压差小于3psi。在其它情况中,使得腔内的膜从第一状态转化为第二状态所需的压差小于1psi。在另一个做功示例中,使得腔内的膜从第一状态转化为第二状态所需的压差小于0.1psi并且基本小于克服液压腔中的流体的惯性所需的压差。

图7是示出了通过层压处理构造泵结构2540的分解图并且包括粘合层2543。在这个实例中,在通过“原位成形”处理组装之后制成隔膜构件2541的泡状,在所述原位成形处理中,外加压力超过隔膜网的屈服强度。将拉伸隔膜以符合气动腔2547的内表面。已经切割隔膜构件,以适配,使得可以使用单层粘合层。

图8是由层压形成的泵结构2550的分解图,其中,隔膜材料2551的未切片材分层位于组件堆中。两层粘合层(2552a、2552b)结合堆中的隔膜层。通过将内压力施加在隔膜的一侧上的处理在组装之后再次形成泡状。将拉伸隔膜,以便符合腔的内表面。

图9A和9B展示如何通过屈服塑料膜的原位屈服处理形成膜驱动的微型泵2560。拉伸的隔膜网(2561,图9B)和液压子腔2563的底部2563a之间的封装体积差是泵的喷出冲程容积。在完全拉伸的条件下,隔膜网近似符合气动子腔2562的内顶层和壁2562a。因此,制造处理模仿泵送处理并且确保恒定冲程容积。首先注意的是膜不是有回弹力的弹性体,而且已经针对耐化学性选择所述膜。这种类别的特定膜是夹持布置在聚乙烯层之间的聚对苯二甲酸乙二醇酯或者偏二氯乙烯的共层压物,这对于其耐化学性有利。我们发现的是,在正常使用条件下,原始膜的第一喷出冲程容积显著小于膜的第二或者第三喷出冲程容积。在调查之后,发现的是,拉伸膜越过其屈服点并且膜因处理而不可逆变形。在使用中,拉伸膜近似符合并且具有气动子腔2562的内壁表面2562a的表面积。在附图中还示出了液压腔2563、液体入口2564、液体出口2565、粘合层2566、模制衬底层2567和气动致动导管2568。

原位成形处理有利之处在于其简单,而用于形成过度拉伸隔膜的其它装置包括使用阳和/或阴模具,以在组装之前在片材上形成“泡”构件,其中,使得具有预先形成的泡的片材匹配,以使得局部拉伸的隔膜构件与盒体中的预先形成的腔对准。可以利用机械平压机预先拉伸隔膜,或者所述预先拉伸隔膜能够涉及使用转模的卷对卷处理。还设想真空形成拉伸的网元件。

在处理的另一个变形方案中,薄膜材料的片材可以在预先成形的体半体之上分层,所述预先成形的体半体具有腔和回路构件。压辊或者软辊随后可以用于将膜拉伸到腔中,并且随后第二体半体可以与第一体半体匹配,以便将隔膜构件夹持在适当位置中。根据需要可以移除多余材料。在一些情况中,隔膜和盒体由相同或者类似的材料制成并且通过热、超声或者溶剂熔接结合。在其它情况中使用粘合剂。

图9A和9B还展示了处于原始构造的薄膜隔膜2561和处于过度拉伸构造中的薄膜隔膜2561的比较。在过度拉伸构造中,膜2561的膨胀网具有沿着其表面从腔2505的一个边缘至另一个边缘测量的弧形长度,所述弧形长度比弦向长度(沿着未拉伸薄膜测量)长。拉伸的网构件的表面积近似为气动子腔2562的内顶层和壁的表面积(或者当拉伸以适配时具有两个子腔中的更大一个的表面积)。拉伸状态的封装体积大于收缩或者放松状态。因此,通过在压力口2568处使用气动压力操作装置能够用于将隔膜从膨胀状态交替地驱动至收缩状态,从而实现了泵冲程,以用于填充子腔2563并且从子腔2563喷出流体。这些泵自吸。

在图10A和10B中示出了冲程容积演化。示出了在越过屈服点拉伸之前(PRE)和之后(POST)的可拉伸塑料膜的喷出冲程容积,从而导致获得冲程容积。发现的是,在组装之后拉伸隔膜网,原因在因重复使用导致冲程容积增大;这种现象随后被开放利用形成预拉伸的隔膜,所述预拉伸的隔膜具有针对泵腔的尺寸的最大的冲程容积。

在质量控制和操作可重复性方面,证实有利的是在释放产品之前实施这种拉伸处理或者在开始分析之前执行“升温”操作。一旦完成拉伸处理,则拉伸的隔膜在增加的喷出冲程容积(并且缩短响应时间)的条件下操作,使得不再受到膜弹性阻尼,如现有技术的泵和阀所面临的问题。可以使用这样的材料,所述材料较之现有技术的聚氨酯橡胶更富有韧性并且更加耐化学性。通常,这些材料具有低于30MPa的屈服点,并且所述屈服点更加优选地对于微尺寸流体构件而言低于20MPa,但是还可以使用如下所述的机械装置形成泡,从而允许本领域技术人员用具有更高屈服强度以及对应的更高弹性模量的材料形成本发明的已屈服的网。在拉伸之后,使得隔膜网从膨胀状态转变为松弛的收缩状态所需的阻力忽略不计,使得膜运动的功基本上仅仅需要克服腔室中的流体的惯性,其中,不需要额外功来克服现有技术的弹性体隔膜的回复力。

如图10A所示,发现通过过度拉伸直径约1.08cm的 的隔膜,其喷出冲程容积从大约90微升(PRE)增加至150微升(POST),增加了大于50%。腔顶板(图9B,320)限制膜的极限拉伸尺寸并且确保制造的产品中的公称冲程容积最大程度保持一致。

类似地,如图10B所示,发现直径为大约0.88cm的隔膜在拉伸之前具有大约50微升(PRE)的喷出冲程容积而在拉伸之后(POST)具有大约90微升的喷出冲程容积,增加了大约80%。可以将已经拉伸的隔膜存储处于收缩状态直到需要时为止。

为了更好地理解作为图10中示出结果基础的材料行为,我们实施若干代表性膜的应力-应变分析。在英斯特朗多功能材料测试机(英斯特朗,Norwood,MA)上测量屈服应力和屈服应变(荷载和挠度),所述英斯特朗多功能材料测试机在150毫米/分的应变升高速度、抓持件之间的计量长度为15cm和大约2.2cm的抓持宽度的条件下操作。除非另有说明,否则膜样本的厚度通常为1mil。由如在ASTM Test Protocol D882(100Barr Harbor Dr.,POBox C700,West Conshohocken,PA 19428)中概述的标准方法确定屈服强度。通常在大约23℃的受控室温条件下实施测试。测量的屈服强度取决于应变率、温度和膜特征,并且本领域中的一名技术人员将理解的是参照标准化测试条件给出在此引用的材料性能参数。

所关注的一种材料是低密度聚乙烯/乙烯醋酸乙烯酯/聚偏二氯乙烯、乙烯醋酸乙烯酯和低密度聚乙烯(LDPE/EVA/PVDC/EVA/LDPE)共层压物,商标名为 图11是用于PVDC/PET/PE共层压膜的应力-应变分析。材料具有受限的弹性模量并且在介于12MPa至16MPa范围内的屈服点的条件下开始变形。在可逆弹性范围内的斜率对应于弹性模量E=~80MPa。在应变轴上的50%处,允许材料松弛,但是显示出针对恢复到零应力的中等程度的滞后现象,这表示30%的永久变形(即,L’/L)。这种过度拉伸导致随后周期中的实质性应力-应变响应,如下文所述。

图12示出了由聚氨酯7010弹性体(Deerfield Urethane有限公司,SouthDeerfield,MA)的1mil膜获得的应力-应变曲线。膜展示出超出宽应变范围的弹性行为。在这个范围中没有可识别的屈服点并且关于收缩的最小滞后与其类弹簧行为一致。利用第二弹性体聚氨酯样本获得了类似结果。

不利的是,发现聚氨酯7010在接触应用在生物化学化验测定分析中的常规溶剂时渗出或者破裂,尤其是例如乙醇和甲醇、或者例如胍盐的共沸物的特定溶剂。隔膜材料在几分钟内降解,影响气动完整性,并且隔膜能够停止作为气动子腔和液压子腔之间的密封件。这种行为致使在特定分子生物学检测盒中使用这些聚氨酯存在问题。

图13是针对双轴取向聚酯薄膜(由DuPont Teijin Films,Hoperwell VA制造的商标为 的BoPET)获得的应力-应变曲线。显示大幅提升的弹性模量和高于100MPa的屈服点,这表明材料非常坚硬。在大约5%变形条件下超过材料的弹性极限。然而,在在现实世界装置中可行的操作压力条件下变形不足还导致产生了这样的问题,即,具有这些材料的装置是否能够可靠自吸。尽管期望BoPET是韧性材料,但是其是高模量材料并且具有会在盒的塑料体内的原位屈服处理中引发问题的硬度。

图14是在重复应变和松弛周期之后获得的PVDC/PET/PE共层压物的应力应变曲线。如能够发现的那样,在第一周期之后(图11),后续周期显示出很少或者没有原始膜性能和形状的“记忆”。更轻的压力导致膜快速发泡并且发现基本没有弹性回复。与弹性体材料相比,这种行为缩短了冲程响应时间并且减小了阻力。在其被拉伸形式中,膜保持适当水平的韧度,以用于在本发明的一次性盒中使用。

图15示出了关于BoPET的应变和松弛重复周期的效果。一旦实现了塑性变形,则过度拉伸的材料失去针对连续施加压力的任何抵抗。在重复操作膜时,基本不需要力来使得膜膨胀(虚线)。然而,初始拉伸步骤(实线)需要实质性施加力。

能够在具有限定的屈服强度的材料中形成的构件的尺寸取决于外加压力或力,使得通过选择具有更低屈服强度的材料能够提高小型化程度。然而,具有非常低的屈服强度的材料,例如,屈服强度小于2MPa的那些材料证明需要在制造环境中小心谨慎操纵并且难以操纵,并且因此不被考虑是制造本发明的局部拉伸的隔膜的良好候选材料。

图16A和16B是在微流体装置的体中的微型阀2600的剖视图,其示出了隔膜网2601的“打开”(或者开启)和“关闭”(或者“闭合”)构造。阀体由多层形成,所述多层包括外侧封盖层2602和例如通过扩散压合或者通过可选的ACA粘合层2612熔接模制的气动板构件2603、导通板构件2604和模制的液压板构件2605形成的芯部。隔膜2601夹持在板2603和2604之间。阀腔由隔膜分隔的气动腔2606和液压腔2607构成。两条流体通道(2608,2609)示出通过阀座中的双口进入到液压腔2607中;由阀底梁2610分离口。在关闭位置中(图16B),阀隔膜位于阀底梁上并且在气动口2611处加压,以便阻止流体从一条通道流至另一条通道。在打开位置(图16A)中,隔膜缩回到隔膜腔2808中并且流体从通道2608至2609在阀底梁上自由流动。由气动子回路致动隔膜的运动,所述气动子回路在口2611处开口到气动腔中。

换言之,阀包括a)塑料体,所述塑料体具有内阀腔,所述阀腔由第一封装下表面和第二封装上表面限定,其中,第一表面限定了阀座而第二表面在唇沿2620处与第一表面密封并置,所述唇沿2620界定阀腔;b)隔膜构件,所述隔膜构件具有边沿2621,所述边沿2621围绕隔膜构件外周限定所述隔膜构件,其中,边沿密封插入到体的唇沿下方,以便分离开第一表面与第二表面;c)第一流体通道,所述第一流体通道通过阀座的第一口进入到阀腔中;d)第二流体通道,所述第二流体通道经由阀座的第二口进入到阀腔中;e)阀底梁2810,阀底梁2810限定在第一表面的第一口和第二口之间;此外,其中,隔膜构件能够针对阀底梁可逆挠曲并且从阀底梁缩回,由此限定了“打开”和“关闭”位置,以用于允许或者不允许流体在第一通道和第二通道之间流动。

图17是图16的阀结构的剖视透视图。在这个情况中,阀的占地印记呈现近似“花生”状,其中,明显的腰部在阀底梁2610处变窄。隔膜示出为阀腔内的部分膨胀的半花生球状。

能够在图18A中更加清晰地示出花生状。隔膜构件2601具有两个半体并且包括边沿2621,所述边沿2621沿着外周布置在中央球状体周围。入口和出口(二者皆不是隔膜的一部分)的位置用点线表示(2608a、2608b)。图18B是用于流体微型阀的具有边沿2621的隔膜构件2601的正视图/透视图。拉伸的网的表面积近似为气动子腔2606的内壁表面积。在降压之后阀隔膜被拉伸成球形或者“泡”状(大体符合其形成于其中的内腔),与由弹性体隔膜形成的阀不同,所述阀隔膜可以有利地被供应在“打开”位置中,在所述“打开”位置中,基本不会阻止流体在装置的液压装置中流动(即,从通道2608流至2609)。通过气动控制管路2611施加正压使得隔膜抵抗阀座2610收缩并且使得阀转变为“关闭”。

图19是图16至18的阀装置2600的分解视图。通过拉伸适当的隔膜材料,能够进一步小型化阀体的占地面积。由于例如LDPE/EVA/PVDC/EVA/LDPE以及其它拉伸包装膜的柔韧性,能够使用原位屈服处理呈现非常小的隔膜构件。示出了具有外周边沿2621的拉伸的隔膜2601,封盖层2602、具有气动腔2606的气动层2603、导通层2604、液压层2605,其中标记了进入通道和排出通道(2608、2609)。

为了图解,放大了阀腔2606沿着z尺寸的深度。这种类型的阀可以制成处于“打开”位置,但是通过经由气动控制管路2611施加2psi至12psi的气动压力在高速(即,减少延迟)条件下所述阀能够可逆地关闭。通过在制造期间施加压力(如在参照图5描述的原位屈服处理中)或者通过作为组装或者预组装的一部分的机械行为将阀隔膜拉伸成三维泡状。在原位屈服处理中,通过流体回路或者通过气动回路施加负压来施加压力,以便使得聚合物膜屈服并且符合气动子腔2606的球形状内轮廓。下文将描述用于预拉伸网的替代机械处理。

通过选择适当的膜并且通过在制造处理期间调节原位屈服拉伸膜的条件,易于获得这种类型阀,所述阀的阀座的长度小于大约0.5mm并且宽度为0.3mm。参照原位屈服处理,用于毫米尺寸阀的优选膜包括线型低密度聚乙烯(特别地,茂金属线性低密度聚乙烯)、一般地低密度聚乙烯混合物和共层压物、聚乙烯醋酸乙烯酯共聚物和层压物、聚偏二氯乙烯和PVDC共聚物和层压物以及选择的聚烯烃复合物和层压物,但是并不局限于此。利用适当膜,能够接近亚毫米尺度的气动阀构件。通常,对于制造更小阀构件而言这样的膜是优选的,所述膜在制造条件下的屈服强度小于15MPa或者20MPa。尤为优选的范围是5MPa至20MPa;并且对于某些应用而言为2MPa至15MPa。尽管针对处于标准测试条件下的膜引用了屈服强度,但是应当理解的是升高的处理温度还可以用于优化由这种方法制造微型阀的制造条件。

如图20所示,可以形成具有屈服隔膜网的替代阀结构2800。拉伸网符合阀腔的内表面的处理可以用于形成零死区空间阀,在运输时所述零死区空间阀流体“打开”或者流体“关闭”。通常通过将正压或者力施加到隔膜顶部从而将隔膜推抵在形成阀座或者面的碗状件的底部表面上来实现初始拉伸。在图20B中示出了处于“关闭”构造中的阀。然而,通过将压力脉冲施加到流体侧(并且可选地将零或者抽吸压力施加在气动侧上)易于允许阀打开,原因在于基本不存在如在现有技术阀中与弹性模量有关的阻力。可选地,能够将抽吸压力施加到气动腔,这使得阀转变回图20A示出的状态或者构造,但是其中,拉伸的隔膜具有收缩的泡状,其中,阀的表面积大于阀室的上内表面积,从而导致在关闭的膨胀状态下易可逆的网的折叠的不规则状态。根据我们经验,这些阀能够在典型盒使用寿命期间承受多次致动和关闭,所述典型盒的使用寿命为几分钟至几小时,并且在处于“打开”状态下时变形不会阻碍流体流动。这些盒中的隔膜材料整体屈服,以在为了出售释放之前形成永久过拉伸的膜结构,但是在某些实施例中也可以在紧接着投入化验测定分析之前的制备步骤期间屈服。

在使用中,还可以通过将抽吸压力施加到下游流体柱或者通过将正压力施加到气动装置从而排空阀腔和/或从阀腔排出任何残余流体来关闭这些阀。可以通过改变作用在隔膜的液压侧和气动侧上的压力的比或者通过施加交替正和负压的脉动波形来针对气体(通风排气)或者流体流动通过阀所施以的控制加以调节。

可以通过层压或者通过熔融模制体部分来构造阀。在此示出了顶部封盖层2802、隔膜2801、气动体层2803、液压体层2804和底部封盖层2805。还示出了阀座2807、气动腔2808、液压腔2809、第一流体通道2810、第二流体通道2811和气动致动回路2812。黑色箭头表示当阀处于“打开”位置中时的流体流动(图20A)。双箭头表示从打开位置转变为“关闭”位置,其中,由阀座2807上的膨胀的隔膜阻止流体流动(图20B)。

液压体部分2803和气动体部分2804示出为模制部分并且由隔膜层2801在虚线处接合在一起,所述隔膜层2801可以是BoPET、SARANEX、聚偏二氯乙烯或者其它薄膜层,所述其它薄膜能够由在此描述的处理拉伸。可选地,可以使用弹性薄膜。然而,预拉伸的膜有利地松弛并且在无弹性体的固有阻力的情况下致动所述预拉伸的膜。从口2810进入到阀中的液体中的液压压力足以致使流体在完全打开状态下流动。

图21是微型装置2800的屈服的具有两个半体的拉伸的隔膜或者“泡”隔膜的视图,并且隔膜的网由边沿2815包围。边沿围绕边缘被箍缩在体层(2803、2804)之间,以便分隔微型阀的液压子腔和气动子腔(2808、2809)。这种泡状松弛并且相对于在微流体条件下克服流体惯性所需的功而言使得泡收缩的功可忽略不计。

图22A和22B引入了阀延迟概念。在所有流体处理中打开阀和关闭阀所需的时间至关重要,尤其是对于诊断测定分析而言,其中,混合、加热和反应动力学取决于快速阀致动。在这个示例中,作用在隔膜的气动侧上的10psi的持续压力负责在时间轴的开始处保持阀处于关闭状态下,其中,时间轴由从左至右的箭头2820表示。通过在时间2821时释放正压并且将5psi的负抽吸压施加在隔膜的气动侧上,阀开始转变成打开状态。然而,这种转变不是瞬时的并且延迟称作“延迟时间”。除了明显关注隔膜附着阀面的粘着性之外,还存在能够导致阀打开减缓的材料硬度和弹性。由此如由常规技术实现的那样,阀延迟能够为大约100ms。然而,并且如图22B所示,通过由拉伸处理预处理隔膜,大幅缩短阀延迟。因为预拉伸材料,所以其阻碍从打开阀状态转变为关闭阀状态的阻力忽略不计,并且或响应气动致动歧管中的负压或者通过液压工作区中的正流体压力能够在最小压力条件下使得打开阀状态转变为阀关闭状态。在拉伸之前的大约100ms时测量使用 隔膜在示例中示出的延迟,但是在预拉伸(POST)之后针对全部打开所述延迟缩短为小于20ms。这是个令人惊奇的结果并且这不会是以可预测的方式表现的已知元件的明显作用。

例如,液压工作区中的负压或气动工作区中的正压通常足以关闭图20所示的阀。而且,这些阀可以有利地应用在阀逻辑树中,所述阀逻辑树具有零压力状态(通常,在气动侧上存在针对大气的通风装置)。简言之,可以根据需要操作阀被动打开而积极关闭,这对于常规阀而言是一项技术进步。惊奇地,这项创新消除了粘滞阀的问题,使用弹性体或者刚性隔膜材料在存储产品过程中能够发生粘滞阀的问题。

因此,在另一个方面中,设置了气动液压阀,其中,当所述气动腔处于大气压力时在没有对液压驱动的流体流施加阻力的情况下打开阀(即,预拉伸隔膜是松弛的)而当由大于液压室中的液压压力的气动压力加压时阀关闭或者关闭阀(例如,如图20所示,预拉伸的阀符合阀座2807的构件,以便流体分离开入口和出口)。更加宽泛地,在这个方面中,本发明包括气动液压阀,所述气动液压阀具有由屈服的隔膜分隔的气动腔和液压腔,其中,在所述气动腔处于大气压力时在没有对液压驱动的流体流施加阻力的条件下打开阀而在由大于液压室的入口或者出口处的液压压力的气动压力加压时闭合或者关闭阀。本领域的技术人员应当理解的是,通过增大作用在液压腔中的液体上的液压压力将易于使得松弛隔膜移动而相反地相对于液压压力增大气动压力将使得隔膜膨胀至其拉伸形状并且使得任何流体从液压腔移动。

我们现在引入了理论临界网尺寸Lc的概念,其中,隔膜2501的“网”建模为环形加压隆起部(图1A和2A摄像示出)并且参照图3限定了弦向长度L。临界网尺寸Lc是最小网长度,针对所述最小网长度的限定压力将导致限定的过度拉伸。网尺寸越小,则实现理想拉伸所需的压力越大。关系近似抛物线曲线,其中,需要超过30psi的压力来实现具有选择材料性能的2mm薄膜网的变形。推导整体遵循Freund LB和S Suresh,2004,Film buckling,bulging and peeling.In,Thin film materials-Stress Defect Formation andSurface Evolution.Cambridge University Press,312-386页。当因外加压力P的作用圆形薄膜网变形为球冠状时分析圆形薄膜网。假设薄膜变形,其中,半径不变(即,球形变形)且膜上的单向-双向应变不变(即,径向和环向应变相等并且在膜中的所有点处均不变),则膜中的应力随后能够作为杨氏模量、泊松比和膜厚度的函数与应变成正比。忽略材料内的弯曲应力(即,假设薄膜),构件的圆周处的应力与压力有关。应变随后计算为L’/L,即,平坦膜的弧长到膨胀膜的弧长的变化。最后,在膜挠度远远小于构件的直径的情况中,能够分析推导针对给定压力的临界直径Lc。

在图23中,针对在其条件下预期发生6%屈服的压力计算并且标绘出具有 膜的特征的膜的临界网尺寸Lc。如能够看见的那样,当减小膜尺寸L时,需要更高的压力拉伸膜。只有在针对给定压力隔膜网跨越大于Lc的尺寸时预测大于6.0%的 的塑性变形。例如,通过在30psi的外加压力条件下拉伸 隔膜预期大约3mm的原位屈服构件,所述30psi的外加压力接近这样的内压力,在所述内压力条件下预期会对层压微流体盒造成损坏。

然而,上述分析具有若干缺陷:假设球面挠曲和单向-双向应变对非圆形几何结构无效,则在实际阀中遍及网的应变将不是恒定的。而且,假设挠度显著小于不持有的构件尺寸,这将导致产生不正确的分析结果。另一个缺陷是作为应变率的杨氏模量和泊松比的材料数据不足。在标准化材料测试中使用的应变率可能至少是小于操作中的气动致动阀的数量级的数量级。最后,当膜膨胀和变薄时,给定压力的应力将因减小横截面积而升高。这能够将Lc的估值推向更高的压力或者更大的直径。简言之,操纵管理将极其不可预测并且复杂,并且仿真实现工作阀的行为离不开实验。

令人惊奇地,尽管在理论上,但是我们使用小于20psi的压力通过实验发现可以在这样腔中由1mil 薄膜(屈服点介于12MPa至14MPa之间)形成阀隔膜,所述腔具有大约2mm×3mm的尺寸和在图18中大体示出的几何结构。这个发现尽管是一个意外但是深受欢迎,原因在于20psi(升高温度条件下)处于加压层压装置体而同时又不会损坏层压装置体的工作限制内。所实现的过度拉伸的长度大于6%。我们的理论分析建议在小于30psi的压力条件下不能成功制造这种尺寸的微型阀,从而担心层压装置体中的“原位屈服”或者“原位成形”拉伸处理因处于内压作用下的层压件而不可行,装置将不能承受所述内压。

图24示出了密封在大约2mm×3mm的气动室上的LDPE/EVA/PVDC/EVA/LDPE共层压隔膜的过度拉伸行为的试验研究结果。施加初始压力,以便移除任何初始松弛。可选地在施加足以致使膜发生塑性变形的压力之前和之后测量中心点挠度。塑性应变Δε的变化计算为

其中,可选地在膜的压力处理之前(δ0)和之后(δ5)测量载荷挠度。在10psi、15psi和18psi条件下的压力处理之后示出了三个结果(中心线冲程位移增加)。在远远大于10psi的18psi条件下的预处理之后获得近似两倍膜拉伸,从而证明在大约15psi至20psi条件下的处理对于使用LDPE/EVA/PVDE/EVA/LDPE共层压制造原位屈服隔膜而言足够并且阀腔在阀座上方的高度为大约100微米。

这证明本发明的处理实现令人惊奇的小微型阀构件,所述构件具有通过应用已知方法预测不能实现的尺寸。对于屈服强度小于30MPa的薄膜而言,能够选择标准化压力和温度条件,以实现具有所需尺寸范围的原位拉伸流体构件。并且作为这个发现的推论,使用屈服强度小于15MPa的膜将导致更小的泵和阀构件并且使得能够提高微型化。通过使用具有更低的屈服点的材料作为阀隔膜和用于形成微型阀腔和相关通道的结构构件的更坚固的材料实现了协同作用。

尽管认为PET因其高屈服应力而不适合作为用于制造原位成形微型阀的薄膜,但是PET用于制造装置体,并且在形成隔膜网的情况中,能够通过机械拉伸材料包含PET薄膜。因此,本发明并不局限于更低强度的隔膜材料。在设想机械拉伸处理的情况中,可以考虑更宽泛范围的屈服强度。例如,虽然不局限于此,但是可以通过如在以下附图中描绘的机械拉伸处理包含例如BoPET的材料,其屈服强度为大约100MPa。

图25A至25F是在原位机械拉伸隔膜的第一处理中的步骤的顺序图。附图描绘了构造封装阀和泵腔的微流体装置的处理,其中,在最后组装之前通过机械压力机拉伸两个隔膜。图25A示出了第一模制体构件2900,所述第一模制体构件2900具有内腔和通道;而在图25B中示出添加了下封盖层2901,以密封通道。以横截面观察阀2902的液压子腔(其中,阀仍然分离两条流体通道)和泵2903的液压子腔(具有入口和出口)。这形成装置的液压工作区,并且如示意性示出那样限定了液压阀子腔和具有内部泵送装置的泵子腔。在图25C中,适当隔膜2904的薄膜片材叠置在液压子组件的顶部上,从而覆盖阀和泵子腔。然后,将薄膜材料熔接或者黏着到模制部分并且在激光切割-熔接中去除掉多余材料,从而导致如图25D所示的阀和泵隔膜网构件(2912、2913)。例如,在X-Y桌上使用激光实施熔接和切割步骤。在下一个步骤(图25E至25F)中,在适于过度拉伸膜越过其屈服点并且使得网永久变形为泡状的条件下使用具有适当尺寸的机械手指(2910、2911)将隔膜网推入(箭头)到液压子腔中。在此,完成预拉伸的隔膜网泡(2915、2916)示出处于膨胀状态下,所述完成预拉伸的隔膜网泡(2915、2916)对应于相应拉伸的阀隔膜网和泵隔膜网,所述膨胀状态符合液压腔的内表面区域的形状。适当硬度的辊也可以用于实施这个处理步骤。然后将装置的上层粘合或者用其它方式熔融或者固定到液压子组件,从而将隔膜构件夹持在完成装置体中。未示出最后组装,但是本领域技术人员能够理解最后组装并且参照图7和图19。

图26A至26F是原位机械拉伸隔膜的第二处理中的步骤的顺序图。图26A示出了第一模制体构件2900,所述第一模制体构件2900具有内腔和通道;而在图26B中,添加下封盖层2901,以密封通道。以横截面示出了阀2902的液压子腔(其中,阀仍然分离两条流体通道)和泵2903的液压子腔(具有入口和出口)。这形成了装置的液压工作区,并且如示意性所示限定了液压阀子腔和具有内泵送装置的泵子腔。在图26C中,适当隔膜2904的薄膜片材叠置在液压子组件的顶部上,从而覆盖阀和泵子腔。然后,将薄膜材料2904熔接或者黏着到模制部分并且在激光切割-熔接中去除掉多余材料,从而导致如图26D所示的阀和泵隔膜构件(2912、2913)。在这个示例中,利用环形刀2905(或者其它适当形状)实施切割和熔融处理。可选地,加热刀或者声驱动刀,以便将隔膜构件的边沿熔融到衬底。在下一个步骤(图26E至26F)中,在适于过度拉伸膜越过其屈服点并且使得网永久变形为泡状的条件下使用具有适当尺寸的机械手指(2910、2911)将隔膜网推入(箭头)到液压子腔中。在此,完成预拉伸的隔膜网泡(2915、2916)示出处于膨胀状态下,所述完成预拉伸的隔膜网泡(2915、2916)对应于相应的阀隔膜网和泵隔膜网,所述膨胀状态符合液压腔的内表面区域的形状。适当硬度的辊也可以用于实施这个处理步骤。然后将装置的上层粘合或者固定到液压子组件,从而将隔膜构件夹持在完成的装置体中。

本发明的教导并不局限于阀和泵,而是涉及一种微流体装置中的拉伸的隔膜,所述拉伸的隔膜具有多种功能。在下一个示例中,我们示出了具有多微孔隔膜的通风装置,所述通风装置占据通道的末端。通过选择疏水多微孔膜,液体可以进入液压腔,与此同时排放空气,从而允许用液体完全填充腔。

图27A和27B是封闭端部的微型泵腔3000的示意图,其应用在流体回路中,所述流体回路具有分支,所述分支终结于没有出口的腔室3004中。流体通过入口3002进入到在此示出的腔室中并且填充液压子腔3004。在具有现有技术的隔膜的这种类型的腔室中,驻留气体不能移动。然而,通过供应透气多微孔膜的隔膜网3001,在通过隔膜、气动子腔3005和出口3006的液体填充处理期间排放气体。“透气”表示这样的膜,所述膜具有

用于微流体用途的低弹性膜专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0