IPC分类号 : C10B39/00,C10B39/02,C10B33/00,F27D17/00

专利摘要

一种回转窑干馏粉料的兰炭干熄及余热利用装置,属于兰炭加工设备领域,在回转窑(12)的每个出料管(11)下端设有一个高温卸料阀(10),每个高温卸料阀(10)的下端设置一个耐高温刮板输送机(9),耐高温刮板输送机(9)底部设置多个出料口(902),每个出料口(902)下端都分别依次紧固连接一个螺旋闸门(8)、一个布料器(7)、一个换热器(6)、一个水冷夹套(5)和一个卸料阀(3),在一排卸料阀(3)的下方设有一个输送机(1),在末端的布料器(7)或换热器(6)上设有料位检测器(13)。本发明能够将回转窑干馏的兰炭进行干熄,并利用兰炭显热生产蒸汽,具有处理量大、制造成本低、运行可靠、便与检修等优点。

权利要求

1.一种回转窑干馏粉料的兰炭干熄及余热利用装置,包括回转窑(12),其特征在于:所述的回转窑(12)下部设有多个出料管(11),每个出料管(11)下端均通过高温卸料阀(10)连接耐高温刮板输送机(9)顶部的进料口(901),耐高温刮板输送机(9)底部均匀间隔设置多个出料口(902),每个出料口(902)下端均连接兰炭流动冷却通道,兰炭流动冷却通道连接输送机(1)。

2.根据权利要求1所述的回转窑干馏粉料的兰炭干熄及余热利用装置,其特征在于:所述的高温卸料阀(10)、耐高温刮板输送机(9)、输送机(1)分别有N个,N为小于等于4的整数,兰炭流动冷却通道也相应地分为N组,形成N组并排的兰炭干熄系统。

3.根据权利要求1或2所述的回转窑干馏粉料的兰炭干熄及余热利用装置,其特征在于:所述的兰炭流动冷却通道包括从上向下依次连接的布料器(7)、换热器(6)、水冷夹套(5)和卸料阀(3),布料器(7)上部端口连通出料口(902),卸料阀(3)下端连接输送机(1)上部的密封罩(2)。

4.根据权利要求3所述的回转窑干馏粉料的兰炭干熄及余热利用装置,其特征在于:所述的换热器(6)包括一个环形的下集箱(606)和一个环形的上集箱(601),多根换热管(603)分别与上集箱(601)和下集箱(606)固定连接并相通,相邻的两根换热管(603)之间均固定有导热挡板(604),导热挡板(604)上下两端分别与上集箱(601)和下集箱(606)固定连接,上集箱(601)、换热管(603)、导热挡板(604)和下集箱(606)围成兰炭流动通道,上集箱(601)上设有出水管(602),下集箱(606)上设有进水管(605)。

5.根据权利要求3所述的回转窑干馏粉料的兰炭干熄及余热利用装置,其特征在于:所述的布料器(7)包括壳体(702)、导料板(703)、上法兰板(704)和下法兰板(701),壳体(702)为上小下大的兰炭流动通道,壳体(702)上部安装上法兰板(704),壳体(702)下部安装下法兰板(701),壳体(702)内部设有多个倾斜的导料板(703)。

6.根据权利要求5所述的回转窑干馏粉料的兰炭干熄及余热利用装置,其特征在于:所述的布料器(7)和出料口(902)之间安装螺旋闸门(8)。

7.根据权利要求5所述的回转窑干馏粉料的兰炭干熄及余热利用装置,其特征在于:在布料器(7)或换热器(6)上安装料位检测器(13)。

8.根据权利要求3所述的回转窑干馏粉料的兰炭干熄及余热利用装置,其特征在于:所述的水冷夹套(5)内设有喷水管(4)。

说明书

技术领域

一种回转窑干馏粉料的兰炭干熄及余热利用装置,属于兰炭加工设备领域。

背景技术

目前,我国兰炭生产基本采用内热式直立炉,单台炉年产量大部分在10万吨以下,由多台炉并排组合后达到年产量60万吨以上的国家准入规模。由于这种炉型的自身特点,不能利用粉煤和面煤生产兰炭,原料必须是20~80mm的块煤。随着煤矿机械化开采,块煤产率不到30%,导致块煤原料供应不足,而大量粉煤和面煤得不到应用。块煤价格较比粉煤和面煤高出最少10%左右,兰炭企业盈利水平大幅下降。开发能加工粉煤和面煤的兰炭炉型,成为推动兰炭产业升级发展的迫切所需。国内有几家科研单位和企业正在开发回转窑干馏粉煤的兰炭生产工艺,以利用粉煤和面煤生产兰炭,同时大幅提高产量,单台回转窑的年产量能达到100万吨。这种回转窑干馏的兰炭需要进行干熄和余热利用,实现清洁生产和节能减排。目前的熄焦技术都是针对内热式直立炉开发的,其生产能力很小,不能满足回转窑干馏兰炭的要求。

发明内容

本发明要解决的技术问题是:提供一种能对采用回转窑大规模生产的兰炭进行集中封闭式干熄和余热利用,生产能力大的回转窑干馏粉料的兰炭干熄及余热利用装置。

本发明解决其技术问题所采用的技术方案是:该回转窑干馏粉料的兰炭干熄及余热利用装置,包括回转窑,所述的回转窑下部设有多个出料管,每个出料管下端均通过高温卸料阀连接耐高温刮板输送机顶部的进料口,耐高温刮板输送机底部均匀间隔设置多个出料口,每个出料口下端均连接兰炭流动冷却通道,兰炭流动冷却通道连接输送机。利用耐高温刮板输送机将兰炭分配给多个兰炭流动冷却通道,进行二级冷却换热,既保证了大量兰炭的冷却效果,又有效减少了每个兰炭流动冷却通道的换热面积。

所述的高温卸料阀、耐高温刮板输送机、输送机分别有N个,N为小于等于4的整数,兰炭流动冷却通道也相应地分为N组,形成N组并排的兰炭干熄系统。分组后可以有效减小每个耐高温刮板输送机的输送距离,防止耐高温刮板输送机的链条出现故障。

所述的兰炭流动冷却通道包括从上向下依次连接的布料器、换热器、水冷夹套和卸料阀,布料器上部端口连通出料口,卸料阀下端连接输送机上部的密封罩。采用换热器和水冷夹套对兰炭进行梯级冷却,保证了兰炭的冷却效果。

所述的换热器包括一个环形的下集箱和一个环形的上集箱,多根换热管分别与上集箱和下集箱固定连接并相通,相邻的两根换热管之间均固定有导热挡板,导热挡板上下两端分别与上集箱和下集箱固定连接,上集箱、换热管、导热挡板和下集箱围成兰炭流动通道,上集箱上设有出水管,下集箱上设有进水管。换热器进水管与汽包的下降管连通,换热器出水管与汽包的上升管连通,因而,该换热器与汽包结合可以生产蒸汽,实现兰炭余热的高品位利用。

所述的布料器包括壳体、导料板、上法兰板和下法兰板,壳体为上小下大的兰炭流动通道,壳体上部安装上法兰板,壳体下部安装下法兰板,壳体内部设有多个倾斜的导料板。兰炭在导料板的作用下充满换热器,提高换热效率。

所述的布料器和出料口之间安装螺旋闸门。当换热器检修或出现故障时,可以将该换热器上方的螺旋闸门关闭,以方便换热器检修或更换。

在布料器或换热器上安装料位检测器。根据料位检测器的信号,对高温卸料阀、耐高温刮板输送机和卸料阀进行集中协同控制,避免末端的换热器空料或堵塞。

所述的水冷夹套内设有喷水管。向兰炭喷少量的细水雾,一是可以有助于兰炭的冷却,二是可以调节兰炭的含湿量,有利于兰炭的储存和运输,防止兰炭自燃。

与现有技术相比,该回转窑干馏粉料的兰炭干熄及余热利用装置的上述技术方案所具有的有益效果是:

1、可以保证大量兰炭的冷却效果,有效减少每个换热器和水冷夹套的换热面积:回转窑干馏兰炭的年产量高达100万吨,每小时有110多吨的兰炭需要进行冷却换热。由于兰炭导热热阻大,传热速度慢,如此大量的兰炭冷却往往需要很大的换热面积,而本发明利用耐高温刮板输送机将兰炭分配给多个换热器,并采用换热器和水冷夹套对兰炭进行二级冷却换热,既保证了大量兰炭的冷却效果,又有效减少了每个换热器和水冷夹套的换热面积。换热器和水冷夹套可以采用模块化设计和制造,有利于制造、运输、安装和调试,从而降低了难度和成本。

2、提高兰炭余热的回收效率:换热器的换热管回收兰炭显热,换热器与汽包结合可以生产蒸汽,实现兰炭余热的高品位利用,采用水冷夹套对兰炭显热进行梯级利用,回收的热量用于预热除氧器的补水,提高了兰炭余热的回收效率。

3、进行集中协同控制、实现整个兰炭干熄系统均匀连续排料:根据料位检测器的信号,对高温卸料阀、耐高温刮板输送机和卸料阀进行集中协同控制,避免末端的换热器空料或堵塞,并实现整个兰炭干熄系统均匀连续排料,保证安全运行。

4、维护检修安全方便:在耐高温刮板输送机的每个出料口下端设置一个螺旋闸门,当换热器检修或出现故障时,可以将该换热器上方的螺旋闸门关闭,以方便换热器检修或更换,而不影响整个系统工作。

附图说明

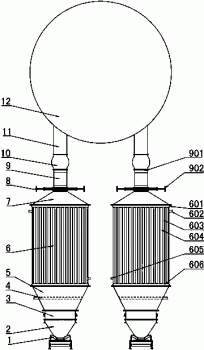

图1为该回转窑干馏粉料的兰炭干熄及余热利用装置的实施例的结构示意图。

图2为该回转窑干馏粉料的兰炭干熄及余热利用装置的实施例的左视图。

图3为该回转窑干馏粉料的兰炭干熄及余热利用装置的实施例中的布料器剖面结构示意图。

其中:1、输送机 2、密封罩 3、卸料阀 4、喷水管 5、水冷夹套 6、换热器 601、上集箱 602、出水管 603、换热管 604、导热挡板 605、进水管 606、下集箱 7、布料器 701、下法兰板 702、壳体 703、导料板 704、上法兰板 8、螺旋闸门 9、耐高温刮板输送机 901、进料口 902、出料口 10、高温卸料阀 11、出料管 12、回转窑 13、料位检测器。

具体实施方式

图1~3是本发明的最佳实施例,下面结合附图1~3对本发明做进一步说明。

参照附图1-2:一种回转窑干馏粉料的兰炭干熄及余热利用装置,包括两个高温卸料阀10、两个耐高温刮板输送机9、二十四个螺旋闸门8、二十四个布料器7、二十四个换热器6、二十四个水冷夹套5、二十四个卸料阀3、两个输送机1和料位检测器13。在回转窑12的两个出料管11的下端分别设有一个高温卸料阀10,每个高温卸料阀10的下端与一个耐高温刮板输送机9的进料口901紧固连接并相通。每个耐高温刮板输送机9的底部均匀间隔设置十二个出料口902。每个出料口902的下端都分别依次紧固连接设置一个螺旋闸门8、一个布料器7、一个换热器6和一个水冷夹套5,并形成一个密闭的兰炭流动冷却通道。也就是说,每个耐高温刮板输送机9的下部共有十二个所述的兰炭流动冷却通道。在每个水冷夹套5的下端紧固连接一个卸料阀3,在一排十二个卸料阀3的下方设有一个输送机1。在本实施例中,输送机1为带式输送机。输送机1的输送带与卸料阀3的出料口之间采用密封罩2进行密封。在末端的布料器7或换热器6上设有料位检测器13。

换热器6包括一个环形的下集箱606和一个环形的上集箱601,多根换热管603分别与上集箱601和下集箱606固定连接并相通,相邻的两根换热管603之间均固定有导热挡板604,导热挡板604上下两端分别与上集箱601和下集箱606固定连接,上集箱601、换热管603、导热挡板604和下集箱606围成兰炭流动通道,上集箱601上设有出水管602,下集箱606上设有进水管605。进水管605与汽包的下降管连通,出水管602与汽包的上升管连通,因而,该换热器6与汽包结合可以生产蒸汽,实现兰炭余热的高品位利用。

参见图3,布料器7包括壳体702、导料板703、上法兰板704和下法兰板701,壳体702为上小下大的兰炭流动通道,内部设有两个倾斜的导料板703。兰炭在导料板703的作用下充满换热器6,提高换热效率。

在水冷夹套5内设有一条喷水管4。向兰炭喷少量的细水雾,一是可以有助于兰炭的冷却,二是可以调节兰炭的含湿量,有利于兰炭的储存和运输,防止兰炭自燃。

工作过程:所有螺旋闸门8处于打开状态,高温卸料阀10、耐高温刮板输送机9、卸料阀3、输送机1在各自的驱动装置驱动下运行。在回转窑12内炭化后的兰炭在重力作用下,经过出料管11、高温卸料阀10和进料口901进入耐高温刮板输送机9。在耐高温刮板输送机9内,兰炭在刮板的推动下移动,落入各个出料口902,再通过螺旋闸门8进入布料器7。兰炭在布料器7的导料板703作用下,均匀充满换热器6。兰炭在换热器6内的下行过程中与换热管603内的换热介质进行换热而逐渐降温。降温后的兰炭进入水冷夹套5内,与冷却水进行第二级冷却换热,进一步降温。兰炭通过卸料阀3排出,落入输送机1 的皮带上,经输送机1送出。水冷夹套5内的水在吸热升温后,供给除氧器。汽包内的工质经进水管605进入换热器6的下集箱606,然后再进入换热管603,在换热管603内被加热,一部分水蒸发变成蒸汽,从出水管602流出来的汽水两相混合物经过上升管进入汽包,在汽包内进行汽水分离。形成蒸汽外供。控制系统根据料位检测器13的信号,对高温卸料阀10、耐高温刮板输送机9和卸料阀3进行集中协同控制,实现所有卸料阀3均匀连续排料。

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

一种回转窑干馏粉料的兰炭干熄及余热利用装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0