专利摘要

本发明一种加工复合材料具有刃倾槽结构的钻头加工方法属于机械加工中钻削工具技术领域,涉及一种加工复合材料具有刃倾槽结构的钻头加工方法。该加工方法为使钻头前刀面对入口材料产生向下的分力,抑制入口材料的翻起,要使钻头刀尖区外缘转点处的端面刃倾角为正值。在钻头刀尖区中,先部分修磨了前后刀面。再用砂轮修磨外缘转点处前刀面得到的两个刃倾槽型结构。修磨后得到新前刀面与新刃,新刃与基面形成的端面刃倾角为正角度。该方法加工的具有刃倾槽结构的钻头改变了传统钻头的端面刃倾角均为负角度的现状,能够有效抑制入口部位纤维材料的剥离分层,入口撕裂与毛刺损伤的发生,实现钻削复合材料时孔入口的低损伤加工。

权利要求

1.一种加工复合材料具有刃倾槽结构的钻头加工方法,其特征在于,该加工方法为使外缘转点处的端面刃倾角为正值,实现钻削时外缘转点处的切屑水平流向为沿钻头径向指向钻芯,不产生对孔边缘纤维材料的径向向外的分力,有效降低孔入口边缘撕裂损伤;并使前刀面对入口材料产生向下的分力,抑制入口材料的翻起;同时使外缘转点更为锋利,利于纤维的切断,降低入口毛刺的产生和顺利排屑;

该方法首先需用硬质合金棒料修磨出具有以下特征的原始钻头:修磨出副切削刃区B的排屑槽宽度W

然后,再部分修磨钻头的前、后刀面,减少刀具与材料的摩擦,同时又能有良好的散热效果;将刀尖区(C)处靠近横刃的前刀面(9)经修磨得到修磨前刀面(10),此处修磨前角n

最后,在钻头刀尖区(C)中加工出刃倾槽结构(D),即在刀尖区(C)的主切削刃(7)的外缘转点(11)处,用砂轮修磨此处前刀面(9)得到的两个刃倾槽结构(D);修磨后得到新前刀面(8)与新刃(12);新刃(12)与基面(13)形成的端面刃倾角n

说明书

技术领域

本发明属于机械加工中钻削工具技术领域,涉及一种加工复合材料具有刃倾槽结构的钻头加工方法。

背景技术

纤维增强复合材料(FRP)以其高比强度与耐腐蚀等优点,已广泛应用于航空航天领域。为实现连接装配,不可避免的需对复合材料构件进行制孔加工,如直升机的复材尾桨叶的定位销孔与配重孔等。然而由于复合材料的表层纤维受到较弱的约束作用,采用金属钻头制孔时毛刺与撕裂等损伤频发,尤其对于钻削入口材料时,表层纤维极易在主切削刃作用下产生向上弯曲,造成入口剥离分层,导致孔边缘处开裂,形成入口撕裂与毛刺损伤。因此,现亟需研发降低复合材料钻削入口毛刺与撕裂损伤的刀具。

目前,已有研究人员研发了多种钻头以提高复合材料的制孔质量。上海名古屋精密工具股份有限公司的孙思叡等人发明了“用于对纤维复合材料进行孔加工的钻头”,专利申请号ZL201310326585,它涉及一种钻尖具有第一尖点和第二尖点的纤维复合材料制孔钻头,利用锋利的尖部结构切断纤维抑制损伤,但是此类钻头钻削复材时产生的轴向力过大,易产生出口分层损伤。常州山迪智能科技有限公司的明伟伟等人发明的“一种适用于纤维增强复合材料制孔加工的钻头”,专利申请号ZL201711164856,该钻头具有变螺旋角和特定的切入、切出角及后角,可以使钻削扭矩最小化。然而此刀具对于复合材料的入口纤维无法起到良好切削作用,入口撕裂严重。可见现有刀具难以实现对纤维复合材料的入口低损伤制孔。

发明内容

本发明要解决的技术难题是实现对纤维复合材料的入口低损伤制孔,避免钻削入口撕裂与毛刺的发生,发明一种加工复合材料具有刃倾槽结构的钻头加工方法。本发明加工出的是一种具有刃倾槽结构的钻头,刃倾槽结构可使主切削刃最外圆处刃倾角为正值,改变了传统钻头的端面刃倾角均为负角度的现状,能够有效抑制入口部位纤维材料的剥离分层,改变切屑流动方向,降低入口撕裂损伤。同时刃倾槽结构使主切削刃外缘转点的刀尖更为锋利,可将纤维有效切断,避免入口毛刺的产生。刃倾槽结构亦将主切削刃最外圆处的刀具前角变小,不易产生崩刃,最终实现纤维复合材料的入口低损伤制孔加工。

本发明的技术方案是一种加工复合材料具有刃倾槽结构的钻头加工方法,其特征在于,该加工方法为使外缘转点处的端面刃倾角为正值,实现钻削时外缘转点处的切屑水平流向为沿钻头径向指向钻芯,不产生对孔边缘纤维材料的径向向外的分力,有效降低孔入口边缘撕裂损伤;并使前刀面对入口材料产生向下的分力,抑制入口材料的翻起;同时使外缘转点更为锋利,利于纤维的切断,降低入口毛刺的产生和顺利排屑;

该方法首先需用硬质合金棒料修磨出具有以下特征的原始钻头:修磨出副切削刃区B的排屑槽宽度W1为0.8-0.9倍的刀具直径d2,排屑槽3与刀具轴线1所形成的夹角n1为30°-45°;

然后,再部分修磨钻头的前、后刀面,减少刀具与材料的摩擦,同时又能有良好的散热效果;将刀尖区C处靠近横刃的前刀面9经修磨得到修磨前刀面10,此处修磨前角n5为10°-20°;再部分修磨后刀面5获得修磨后刀面6,后角n6为10°-20°;

最后,在钻头刀尖区C中加工出刃倾槽结构D,即在刀尖区C的主切削刃7的外缘转点11处,用砂轮修磨此处前刀面9得到的两个刃倾槽结构D;同时,修磨后得到新前刀面8与新刃12;新刃12与基面13形成的端面刃倾角n7是正角度,为20°-35°,刃倾槽结构D在端面形成的刃倾槽夹角n8为80°-100°,新刃12刃长L3为0.9-1.2mm;加工后外缘转点11处的刃倾槽处前角n4为负角度,在0°至-15°之间;刃倾槽处后角n3没有变化与后角n6相同为10°-20°。

本发明的有益效果是该方法加工的具有刃倾槽结构的钻头可使主切削刃最外圆处刃倾角为正值,改变了制孔过程中入口纤维的切削状态与切屑流动方向,改变了传统钻头的端面刃倾角均为负角度的现状,能够有效抑制入口部位纤维材料的剥离分层,降低入口撕裂损伤。同时通过部分修磨钻头的前后角,使外缘转点处更加锋利,与负角度前角同时作用,有效抑制入口撕裂与毛刺损伤的发生,进行低损伤加工,排屑顺利。最终,实现了对纤维复合材料的高质、高效制孔加工。

附图说明

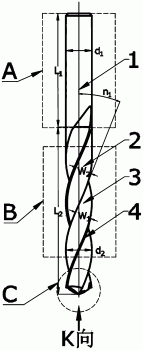

图1为一种加工复合材料具有刃倾槽结构的钻头主视图,图2为图1的刀尖区放大图,图3为图1的K向放大图。

其中,A-刀柄区,B-副切削刃区,C-刀尖区,D-刃倾槽结构,1-刀具轴线,2-刃背,3-排屑槽,4-副切削刃,5-后刀面,6-修磨后刀面,7-主切削刃,8-新前刀面,9-前刀面,10-修磨前刀面,11-外缘转点,12-新刃,13-基面,W1-排屑槽宽度,W2-刃背宽度,n1-排屑槽螺旋角,n2-主切削刃与刀具轴线夹角,n3-刃倾槽处后角,n4-刃倾槽处前角,n5-修磨前角,n6-后角,n7-端面刃倾角,n8-刃倾槽夹角,L1-夹持长度,L2-切削刃长,L3-新刃长度,L4-横刃长度,d1-夹持直径,d2-钻削直径。

图4为采用本钻头加工某玻纤复材的入口孔;

图5为采用本钻头加工某玻纤复材的出口孔。

具体实施方式:

下面结合附图和技术方案,详细说明本发明的具体实施方式。

如图1、图2、图3所示,本发明的具有刃倾槽结构的钻头由刀具夹持部分的刀柄区A、钻头主体部分副切削刃区B以及钻削主要切削部分的刀尖区C三部分构成。一般钻头的副切削刃区B有两个排屑槽3和两个刃背2,刃背2上有副切削刃4,排屑槽宽度W1为0.8-0.9倍的刀具直径d2,刃背宽度W2为2.5-3.4mm;排屑槽3与刀具轴线1所形成的夹角n1为30°-45°。刀具直径d2与切削刃长度L2可根据钻削孔的直径与深度等尺寸而定,刀具夹持部分的长度L1亦可根据钻头直径而定,一般为30-50mm。夹持直径d1一般取Φ4mm,Φ6mm,Φ8mm等。

本实施例的钻头需首先用硬质合金棒料修磨出具有以下特征的原始钻头:修磨出副切削刃区B的排屑槽宽度W1为0.9倍的刀具直径d2,取d2为8mm,W1为7.2mm,排屑槽3与刀具轴线1所形成的夹角n1为30°。钻芯厚度为刀具钻削直径d2的三分之一,适当的钻心厚度与刃带宽度,可减小刀具与材料的摩擦,能够实现切屑顺利排出,同时亦可保证刀具刚度满足加工要求。刀具夹持部分的长度L1亦可根据钻头直径而定,取为50mm,夹持直径d1取标准尺寸Φ8mm,主切削刃7与刀具轴线形成的夹角n2为59°,刃背宽度W2为2.5mm。

然后,再部分修磨钻头的前、后刀面,减少刀具与材料的摩擦,同时又能有良好的散热效果。将刀尖区C处靠近横刃的前刀面9经修磨得到修磨前刀面10,此处修磨前角n5为10°;再部分修磨后刀面5获得修磨后刀面6,后角n6为10°;钻尖处修磨的横刃长度L4为0.4mm,较短的横刃可减小钻削轴向力,降低出口分层损伤。

最后,在刀尖区C中修磨出刃倾槽结构D,位置是在刀具主切削刃7的最外圆处,经砂轮修磨此处前刀面9得到的两个刃倾槽结构D。同时,修磨后得到新前刀面8与新刃12,所形成的刃倾槽处前角n4为负角度-15°,实现钻削前刀面对入口材料产生向下的分力,抑制入口材料的翻起;从底部观测刃倾槽的两个槽边形成刃倾槽夹角n8为直角,实现钻头外缘转点的刃倾角n7为正值20°,新刃的长度L3为1.2mm,以保证刃倾槽深不超过修磨后刀面。

刃倾槽结构的主要作用是使外缘转点11处的钻削刃倾角n7变为正值,使刀尖处及外缘转点11更为锋利,可实现钻削时外缘转点处的切屑水平流向为沿钻头径向向里,不产生对孔边缘纤维材料的径向向外的分力,可有效降低孔入口边缘撕裂损伤。

实验平台采用五轴高精度加工中心,钻头材质为硬质合金,无涂层。干切削且无冷却。主轴转速为6000rpm,进给速度为400mm/min,钻削三次。加工工件为波音公司某型玻璃纤维复合材料层合板,材料厚度为5mm,应用于波音飞机制造,加工中极易产生入口毛刺,具有很好的代表性与挑战性,亦可体现本发明的实用性。图4、图5分别表示采用本钻头加工的入口孔与出口孔质量情况,仔细观察入口面和出口面:加工的三个孔入口均无毛刺与撕裂损伤,质量很好;加工第一个孔时出口没有分层与毛刺损伤,质量很好,加工第三个孔时,出口依旧很好,无分层与毛刺等损伤。可见本钻头在保证孔出口质量的前提下,能够有效抑制复材制孔时入口损伤,加工质量好,且刀具使用寿命较长。

采用本发明加工出的具有刃倾槽结构的钻头,可使主切削刃最外圆处的端面刃倾角变为正角度,改变钻削入口纤维的切削状态,抑制受到弱约束的入口表层材料的自发向上翻起,降低入口撕裂损伤;刃倾槽结构使刀具外缘转点处更加锋利,利于纤维切断,降低入口毛刺损伤。最终,实现了对纤维复合材料的高质高效制孔加工。

本发明一种加工复合材料具有刃倾槽结构的钻头加工方法不限于上述实施例的结构,可以进行多种变型。总之,在不脱离本发明专利创新范围内的所有改进都落入本发明专利的保护范围内。

一种加工复合材料具有刃倾槽结构的钻头加工方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0