IPC分类号 : C22C1/02,C22C24/00,B22F9/10,C22C1/04

专利摘要

本发明公开了一种利用快速凝固法制备Te掺杂的立方相Ca2Ge,其是按比例分别称取Ca粉、Ge粉和Te粉,将其在氩气保护气氛下混合均匀;然后放入电磁感应悬浮熔炼炉中进行熔炼;将得到的熔融液体置于真空快淬炉中,充入高纯氩气进行合金重熔,然后将熔体制成针状快凝粉;再将得到的快凝粉经研磨、过筛后,在真空条件下采用分步升温热压,制成块状胚体;最后将得到的胚体热压置于真空管式炉中,加热反应制得所述Te掺杂的立方相Ca2Ge。本发明获得的Te掺杂立方相Ca2Ge晶粒细小、合金成分及组织均匀、结构紧密,具有很好的产业化前景。

权利要求

1.一种利用快速凝固法制备Te掺杂的立方相Ca

(1)按摩尔比82:21:(0.5~3)分别称取Ca粉、Ge粉和Te粉,将其在氩气保护气氛下混合均匀;

(2)将电磁感应悬浮熔炼炉抽真空,再充入氩气,然后放入步骤(1)得到的混合物,升温到940~1100 ℃,使Ca、Ge和Te处于熔融状态,熔炼15~45 min后去除表面杂质;按此操作反复处理1~5次,得熔融液体;

(3)将步骤(2)得到的熔融液体置于真空快淬炉中,再充以高纯氩气进行合金重熔;然后使熔体被钼轮以25~50 m/s的线速度甩出,获得针状快凝粉;

(4)将步骤(3)得到的快凝粉经研磨并过80~160 μm筛后,在真空条件下升温至200~400℃,保温1~12 h,并施加10~15 Mpa的机械压力,再在400~700 ℃、30~60 MPa压力条件下热压15~90 min,制成块状胚体;

(5)将步骤(4)得到的胚体热压置于真空管式炉中,加热至400~700 ℃并保温5~40 h,然后随炉冷却,得到所述Te掺杂的立方相Ca

2. 根据权利要求1所述的Te掺杂的立方相Ca

3. 根据权利要求1所述的Te掺杂的立方相Ca

4.根据权利要求1所述的Te掺杂的立方相Ca

说明书

技术领域

本发明属于Ca-Ge合金材料领域,具体涉及一种利用快速凝固法制备Te掺杂的立方相Ca2Ge。

背景技术

20世纪50年代以来,全球人口快速增长,经济迅猛发展,然而随着人口的增加以及经济的发展,能源危机以及环境污染问题也愈发突出。所以,为了国家的可持续发展以及人类生活环境得到改善,迫切的需要寻找一些环境友好型、地球上资源丰富的可再生的能源来代替原有材料。这样不仅能够解决能源问题还能有效的解决环境问题。因此,新能源材料的研究与开发在各个国家中受到越来越重视。

半导体材料Ca2Ge具有优异的热电特性,使人们对这种新型半导体材料给予了极大的关注。Ca2Ge有两种结构,一种属于正交晶系,群空间为Pnma(No.62),每个元胞有12个原子,其中有8个Ca原子,4个Si原子;另一种结构属于立方晶系的反萤石结构,群空间为Fm3m(No.225)。化合物元素Ca和Ge的原料资源丰富、地层蕴藏量大、价格低廉、对环境无污染、耐腐蚀。立方相和正交相的带隙值分别为0.59 eV和0.32 eV,他们的天然带隙预示着Ca2Ge在热电领域、光电子设备拥有着巨大的潜在运用价值。

世界上已有许多大学及研究机构开展了这方面的研究工作,特别是正交相Ca2Ge的研究。不管是实验制备分析或是理论计算都表明Ca2Ge的正交相属于稳定相,而立方相Ca2Ge是不稳定的,这阻碍了立方相Ca2Ge的制备和应用。有研究表明,在合金中掺入Te可以优化载流子浓度,从而提高功率因子;同时Te掺杂能因为质量波动散射而降低热导率。本发明采用快速凝固法制备立方相Ca2Ge,并通过掺杂Te提高立方相Ca2Ge的热电性能。而目前对Te掺杂立方相Ca2Ge材料的制备研究还没被报道过。

发明内容

本发明的目的在于提供一种利用快速凝固法制备Te掺杂的立方相Ca2Ge,本发明所要解决的技术问题是提供一种通过掺杂Te优化载流子浓度,从而提高功率因子,获得纯度高、晶粒细小均匀的Te掺杂立方相Ca2Ge材料及其快速凝固制备方法。

为实现上述目的,本发明采用如下技术方案:

一种利用快速凝固法制备Te掺杂的立方相Ca2Ge,其包括以下步骤:

(1)按摩尔比82:21:(0.5~3)分别称取Ca粉、Ge粉和Te粉,将其在氩气保护气氛下混合均匀;

(2)将电磁感应悬浮熔炼炉抽真空,再充入氩气,然后将步骤(1)得到的混合物置于该电磁感应悬浮熔炼炉的水冷坩埚中,升温到940~1100 ℃,使坩埚内的Ca、Ge和Te处于熔融状态,熔炼15~45 min后去除表面杂质;按此操作反复处理1~5次,得熔融液体;

(3)将步骤(2)得到的熔融液体置于真空快淬炉中,再充以高纯氩气进行合金重熔;然后使熔体被钼轮以25~50 m/s的线速度甩出,获得针状快凝粉;

(4)将步骤(3)得到的快凝粉经手工研磨并过80~160 μm筛后,在真空条件下升温至200~400 ℃,保温1~12 h,并施加10~15 Mpa的机械压力以尽可能的排除粉末间的气体,再在400~700 ℃、30~60 MPa压力条件下热压15~90 min,制成块状胚体;

(5)将步骤(4)得到的胚体热压置于真空管式炉中,加热至400~700 ℃并保温5~40 h,然后随炉冷却,得到所述Te掺杂的立方相Ca2Ge。

步骤(2)中所用坩埚使用前应依次采用去离子水、酒精、丙酮进行超声波清洗,超声波清洗总时间为10~40 min;所述电磁感应悬浮熔炼炉的加热功率为10~45 kW,升温速度为20~80 ℃/min;

操作中,所述真空的真空度为10

本发明与现有技术相比具有以下优点:

1)磁感应悬浮熔炼是利用材料在高频磁场中的感应行为,使材料升温熔化而达到熔炼目的。由于磁场的作用,材料熔化后处于悬浮状态,从而减少了熔融态的材料与坩埚接触反应而造成的污染,并有利于成分的均匀化;

2)快速凝固过程具有相当大的冷却速度,原子长程扩散受到抑制,不仅使晶粒细小,也大大缩短了退火时间;热压技术可以在保证材料致密度的前提下降低烧结温度、缩短烧结时间、有利于抑制热加工过程中材料晶粒的长大;

3)本发明在较低的温度下承受较高的热压压力,以很好地控制Ca的挥发,从而使产品成分较纯,密度较高;

4)本发明快速凝固法制备工艺操作简便,反应温度较低,并且可以精准的控制Ca、Ge、Bi的原子比、成分可控,满足了大规模生产需要,降低了成本。

附图说明

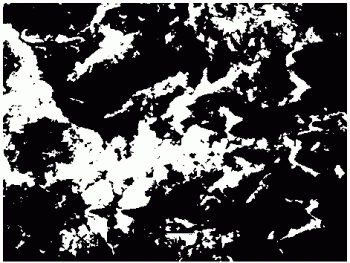

图1为实施例1所制备Te掺杂立方相Ca2Ge的扫描电镜图;

图2为实施例1及参照例所制备Te掺杂立方相Ca2Ge的塞贝克系数-温度曲线;

图3为实施例1及参照例所制备Te掺杂立方相Ca2Ge的电导率-温度曲线;

图4为实施例1及参照例所制备Te掺杂立方相Ca2Ge的功率因子-温度曲线。

具体实施方式

为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

所用Ca粉的纯度大于99%,Ge粉的纯度大于99%,Te粉的纯度大于99%。

所用坩埚使用前应依次采用去离子水、酒精、丙酮进行超声波清洗,超声波清洗总时间为10~40 min。

实施例1

(1)按摩尔比82 :21:0.5分别称取Ca粉、Ge粉和Te粉,将其在氩气保护气氛下混合均匀;

(2)将电磁感应悬浮熔炼炉抽真空,再充入氩气,然后将步骤(1)得到的混合物置于该电磁感应悬浮熔炼炉的水冷坩埚中,升温到950 ℃,使坩埚内的Ca、Ge和Te处于熔融状态,熔炼15 min后去除表面杂质;按此操作反复处理3次,得熔融液体;

(3)将步骤(2)得到的熔融液体置于真空快淬炉中,再充以高纯氩气进行合金重熔;然后使熔体被钼轮以25 m/s的线速度甩出,获得针状快凝粉;

(4)将步骤(3)得到的快凝粉经手工研磨并过80 μm筛后,在真空条件下升温至200 ℃,保温6 h,并施加15 Mpa的机械压力以尽可能的排除粉末间的气体,再在600 ℃、35 MPa压力条件下热压20 min,制成块状胚体;

(5)将步骤(4)得到的胚体热压置于真空管式炉中,加热至400 ℃并保温10 h,然后随炉冷却,得到所述Te掺杂的立方相Ca2Ge。

步骤(2)中所述电磁感应悬浮熔炼炉的加热功率为15 kW,升温速度为25 ℃/min;

操作中,所述真空的真空度为10

表1为本实施例所制备材料的成分分析。

表1 本实施例制备的Te掺杂立方相Ca2Ge的成分分析

图1为本实施例所制备材料的扫描电镜图。由图1可见,所得最终产物晶粒细小、合金成分及组织均匀、结构紧密。

实施例2

(1)按摩尔比82 :21:1.5分别称取Ca粉、Ge粉和Te粉,将其在氩气保护气氛下混合均匀;

(2)将电磁感应悬浮熔炼炉抽真空,再充入氩气,然后将步骤(1)得到的混合物置于该电磁感应悬浮熔炼炉的水冷坩埚中,升温到1000 ℃,使坩埚内的Ca、Ge和Te处于熔融状态,熔炼25 min后去除表面杂质;按此操作反复处理4次,得熔融液体;

(3)将步骤(2)得到的熔融液体置于真空快淬炉中,再充以高纯氩气进行合金重熔;然后使熔体被钼轮以30 m/s的线速度甩出,获得针状快凝粉;

(4)将步骤(3)得到的快凝粉经手工研磨并过110 μm筛后,在真空条件下升温至350℃,保温1 h,并施加13 Mpa的机械压力以尽可能的排除粉末间的气体,再在450 ℃、50 MPa压力条件下热压60 min,制成块状胚体;

(5)将步骤(4)得到的胚体热压置于真空管式炉中,加热至550 ℃并保温30 h,然后随炉冷却,得到所述Te掺杂的立方相Ca2Ge。

步骤(2)中所述电磁感应悬浮熔炼炉的加热功率为30 kW,升温速度为75 ℃/min;

操作中,所述真空的真空度为10

实施例3

(1)按摩尔比82 :21: 3分别称取Ca粉、Ge粉和Te粉,将其在氩气保护气氛下混合均匀;

(2)将电磁感应悬浮熔炼炉抽真空,再充入氩气,然后将步骤(1)得到的混合物置于该电磁感应悬浮熔炼炉的水冷坩埚中,升温到1100 ℃,使坩埚内的Ca、Ge和Te处于熔融状态,熔炼35 min后去除表面杂质;按此操作反复处理5次,得熔融液体;

(3)将步骤(2)得到的熔融液体置于真空快淬炉中,再充以高纯氩气进行合金重熔;然后使熔体被钼轮以50 m/s的线速度甩出,获得针状快凝粉;

(4)将步骤(3)得到的快凝粉经手工研磨并过150 μm筛后,在真空条件下升温至400℃,保温10 h,并施加12 Mpa的机械压力以尽可能的排除粉末间的气体,再在700 ℃、60MPa压力条件下热压90 min,制成块状胚体;

(5)将步骤(4)得到的胚体热压置于真空管式炉中,加热至700 ℃并保温20 h,然后随炉冷却,得到所述Te掺杂的立方相Ca2Ge。

步骤(2)中所述电磁感应悬浮熔炼炉的加热功率为30 kW,升温速度为50 ℃/min;

操作中,所述真空的真空度为10

参照例

(1)按摩尔比2.3:1分别称取Ca粉和Ge粉,将其在氩气保护气氛下混合均匀;

(2)将电磁感应悬浮熔炼炉抽真空,再充入氩气,然后将步骤(1)得到的混合物置于该电磁感应悬浮熔炼炉的水冷坩埚中,升温到1100 ℃,使坩埚内的Ca和Ge处于熔融状态,熔炼30 min后去除表面杂质;按此操作反复处理3次,得熔融液体;

(3)将步骤(2)得到的熔融液体置于真空快淬炉中,再充以高纯氩气进行合金重熔;然后使熔体被钼轮以25 m/s的线速度甩出,获得针状快凝粉;

(4)将步骤(3)得到的快凝粉经手工研磨并过110 μm筛后,在真空条件下升温至200℃,保温2 h,并施加12 Mpa的机械压力以尽可能的排除粉末间的气体,再在700 ℃、50 MPa压力条件下热压30 min,制成块状胚体;

(5)将步骤(4)得到的胚体热压置于真空管式炉中,加热至400 ℃并保温10 h,然后随炉冷却,得到立方相Ca2Ge试样。

步骤(2)中所述电磁感应悬浮熔炼炉的加热功率为15 kW,升温速度为25 ℃/min;

操作中,所述真空的真空度为10

表1 不同实施例样品的室温电性能对比

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

一种利用快速凝固法制备Te掺杂的立方相Ca2Ge专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0