专利摘要

本发明公开了一种铜冶炼过程铅锌定向分配调控方法,包括以下步骤:将混合铜精矿加入熔炼炉,鼓入含氧气体进行富氧熔炼,得到铜锍、熔炼渣及烟气;定向分配调控方法包括以下路线中的至少一种:路线A:控制所述混合铜精矿中Cu、Fe、S的质量百分比分别为25‑27%、18‑23%、27‑30%;路线B:控制所述混合铜精矿的加入速率和控制富氧浓度为73‑80%以使氧矿比为161‑165Nm3/t。本发明通过生产过程优化调控及改进炼铜装置,使铅、锌在熔炼过程中优先被氧化为PbO、ZnO入渣,实现向熔炼渣中定向富集。

权利要求

1.一种铜冶炼过程铅锌定向分配调控方法,包括以下步骤:将混合铜精矿加入熔炼炉,鼓入含氧气体进行富氧熔炼,得到铜锍、熔炼渣及烟气;其特征在于,定向分配调控方法包括以下路线中的至少一种:

路线A:控制所述混合铜精矿中Cu、Fe、S的质量百分比分别为25-27%、18-23%、27-30%;

路线B:控制所述混合铜精矿的加入速率和控制富氧浓度为73-80%以使氧矿比为161-165Nm

2.根据权利要求1所述的铜冶炼过程铅锌定向分配调控方法,其特征在于,所述路线B中,所述富氧熔炼过程中铜锍品位为71-75%。

3.根据权利要求1所述的铜冶炼过程铅锌定向分配调控方法,其特征在于,所述路线B中,所述富氧熔炼过程中熔炼温度为1493-1573K。

4.根据权利要求1所述的铜冶炼过程铅锌定向分配调控方法,其特征在于,所述定向分配调控方法同时包括路线A与路线B。

5.根据权利要求1-4中任一项所述的铜冶炼过程铅锌定向分配调控方法,其特征在于,所述富氧熔炼过程中加入熔剂石英,所述石英的加入量以控制铁硅比为1.5-1.9为准。

6.根据权利要求1-4中任一项所述的铜冶炼过程铅锌定向分配调控方法,其特征在于,所述熔炼炉包括炉体(6),所述炉体(6)上设有加料口(1)、放渣口(9)、放铜锍口(7)、烟道口(5)和多根第一氧枪(81),所述加料口(1)设于所述炉体(6)的上部,所述第一氧枪(81)设于所述炉体(6)的下部,所述第一氧枪(81)设于所述加料口(1)的下方,其特征在于,所述炉体(6)的内腔中固设有挡板系统,所述挡板系统包括第一耐高温挡板(31)与第二耐高温挡板(32),所述第一耐高温挡板(31)的上端与所述炉体(6)的内腔顶部之间设有烟气通道,所述第二耐高温挡板(32)的下端与熔池液面之间设有烟气通道,所述挡板系统设于所述加料口(1)与烟道口(5)之间。

7.根据权利要求6所述的铜冶炼过程铅锌定向分配调控方法,其特征在于,所述炉体(6)在靠近所述加料口(1)一端设有用于向炉体(6)内补充氧气的第二氧枪(82)。

8.根据权利要求6所述的铜冶炼过程铅锌定向分配调控方法,其特征在于,所述第一耐高温挡板(31)设于所述加料口(1)与第二耐高温挡板(32)之间,所述第二耐高温挡板(32)设于所述烟道口(5)与第一耐高温挡板(31)之间。

9.根据权利要求8所述的铜冶炼过程铅锌定向分配调控方法,其特征在于,所述第一氧枪(81)与所述加料口(1)位于所述第二耐高温挡板(32)的同一侧,且第一耐高温挡板(31)与第二耐高温挡板(32)之间设有至少一根第一氧枪(81)。

10.根据权利要求6所述的铜冶炼过程铅锌定向分配调控方法,其特征在于,所述第一耐高温挡板(31)的下端伸入熔池液面下,所述第二耐高温挡板(32)的上端密封设于所述炉体(6)内腔上部。

说明书

技术领域

本发明属于火法冶金领域,尤其涉及一种铜熔炼方法。

背景技术

随着优质矿产资源日渐枯竭,低品位多金属伴生原生资源、电子废弃物等复杂二次资源正在成为主要处理原料。低品位多金属伴生原生资源中铅、锌主要以硫酸盐、氧化物及硫化物形式存在,电子废弃物等复杂二次资源中铅主要来自含铅焊锡。低品位多金属伴生原生资源和电子废弃物通常会与其他铜精矿经过搭配一起成为冶炼原料,通常称经过搭配后的原料为混合铜精矿。

混合铜精矿熔炼过程中,铅、锌会因自身理化性质不同,分别以不同的形式进入铜锍、熔炼渣、烟气三相中。铅主要以Pb、PbS的形式进入铜锍中,以PbO的形式进入熔炼渣,以PbS的形式挥发进入烟气;锌主要以ZnS的形式进入铜锍中,以ZnO的形式进入熔炼渣,以Zn、ZnS的形式挥发进入烟气。进入铜锍中的铅、锌,会降低铜锍品质,增加后续铜锍吹炼、火法精炼及电解精炼的压力;进入烟气中的铅、锌,会导致烟道口结焦严重,影响正常生产,且铅、锌重金属随烟气在车间逸散,严重危害生产环境和工人健康。

混合铜精矿熔炼过程中对铅锌的定向调控以减小铅锌进入铜锍和烟气中的相关报道在现有技术中鲜有报道,是一个值得深入研究的问题。

发明内容

本发明所要解决的技术问题是克服以上背景技术中提到的不足和缺陷,提供一种铜冶炼过程铅锌定向分配调控方法,该方法可以实现铅、锌元素在熔炼渣中的定向富集,提高铜锍产品品质,降低烟气中铅、锌元素的含量,提高产品品质、减少烟道口结焦、降低对环境和工人危害。为解决上述技术问题,本发明提出的技术方案为:

一种铜冶炼过程铅锌定向分配调控方法,包括以下步骤:将混合铜精矿加入熔炼炉,鼓入含氧气体进行富氧熔炼,得到铜锍、熔炼渣及烟气;定向分配调控方法包括以下路线中的至少一种:

路线A:控制所述混合铜精矿中Cu、Fe、S的质量百分比分别为25-27%、18-23%、27-30%;

路线B:控制所述混合铜精矿的加入速率和控制富氧浓度为73-80%以使氧矿比(单位小时内,氧气鼓入体积与混合铜精矿加入量的比值,可通过改变精矿加入速率和氧气鼓入速率实现调控)为161-165Nm

上述铜冶炼过程铅锌定向分配调控方法中,优选的,所述路线B中,所述富氧熔炼过程中控制铜锍品位为71-75%。上述铜锍品位可通过改变精矿成分、精矿加入速率、氧气鼓入速率实现。

上述铜冶炼过程铅锌定向分配调控方法中,优选的,所述路线B中,所述富氧熔炼过程中熔炼温度为1493-1573K。

上述铜冶炼过程铅锌定向分配调控方法中,优选的,所述定向分配调控方法同时包括路线A与路线B。上述路线A与路线B同时作用,更加有利于提高氧势和达到熔炼温度的作用,更加有利于铅锌入渣,实现铅锌的定向分配调控。

上述铜冶炼过程铅锌定向分配调控方法中,优选的,所述富氧熔炼过程中加入熔剂石英,所述石英的加入量以控制铁硅比为1.5-1.9为准。铜精矿中含有大量的铁,在炼铜过程中希望把铜和铁分离,因为铜易于硫结合、而铁容易与氧结合,即铁比铜更容易氧化,因此鼓入氧气把精矿中的铁氧化为氧化亚铁,但氧化亚铁与铜锍互溶,需要通过添加石英(主要成分是SiO2)与氧化亚铁反应生成熔炼渣,才能使氧化亚铁与铜锍分离,即实现部分铁与铜分离。上述铁硅比的控制可通过改变精矿成分和熔剂加入量实现。进一步降低铁硅比,使PbO、ZnO与SiO2造渣脱除,降低PbO、ZnO在渣中活度,有利于铅、锌在渣中定向富集,但降低铁硅比使渣量升高,导致渣选矿车间处理量增加。

上述铜冶炼过程铅锌定向分配调控方法中,优选的,所述混合铜精矿中含有铅和锌,所述铅的质量百分比为0.01-5%,所述锌的质量百分比为0.01-10%。

本发明的原理为:铜锍中Pb、PbS、ZnS的活度系数随熔炼温度升高而降低,即升高温度不利于铅、锌在铜锍中富集;烟气中PbS、Zn、ZnS分压,随温度升高而升高,即较高的熔炼温度有利于铅、锌挥发进入烟气;随着熔炼氧势增加,铜锍中的Pb、PbS、ZnS和烟气中PbS、Zn、ZnS更易被氧化为PbO、ZnO进入渣中,即提高氧势,有利于铅、锌在渣中富集;随着铁硅比降低,渣中SiO2含量增加,使PbO、ZnO易与SiO2结合以PbO·SiO2、2ZnO·SiO2的形式固定在渣中,即降低铁硅比,有利于铅、锌在渣中富集。

本发明中,上述混合铜精矿是由来自各国/各矿厂的精矿搭配而成,各国/各矿厂的精矿通常都是由Cu、Fe、S等主金属和As、Sb、Bi等杂质元素构成,只是含量不同,可根据生产需求,通过调整各种的精矿搭配比例,调控最终混合铜精矿的成分。由于炼铜过程是氧化除脱铁、硫等元素的过程;其他参数不变的情况下,因为鼓入熔炼炉内的氧气量不变,提高精矿中的Cu含量,Fe、S含量相应降低,相当于消耗氧气的物质少了,因此氧势增加;熔炼过程,烟气带走大量热量,减少S含量,使烟气量降低,烟气带走热量减少,因此熔炼温度增加。上述氧势和熔炼温度增加有利于铅锌进入熔炼渣中。同理,降低Fe、S含量的影响,也有利于提高氧势和熔炼温度。但Cu含量不能过多,Cu含量过多,精矿中的Fe、S减少导致氧势增加,Fe被氧化为FeO后进一步被氧化为Fe3O4,Fe3O4是一种高熔点物质,使液态熔炼渣粘度增加,不利于熔锍和熔炼渣利用密度差分离,因此铜在熔炼渣中的损失较大,不利于提高铜的收率。

本发明中,路线B中的氧矿比和富氧浓度的上述限定更有利于提高氧势和熔炼温度,满足本申请的需求,铅锌易进入熔炼渣中,保证熔炼正常进行。但进一步提高氧矿比和富氧浓度,会增加炉体热负荷、降低炉体寿命,同时增加铜在渣中损失、降低有价金属直收率。

上述铜冶炼过程铅锌定向分配调控方法中,优选的,所述熔炼炉包括炉体,所述炉体上设有加料口、放渣口、放铜锍口、烟道口和多根第一氧枪,所述加料口设于所述炉体上部,所述第一氧枪设于所述炉体下部,所述第一氧枪设于所述加料口下方,所述炉体内腔中固设有挡板系统,所述挡板系统包括第一耐高温挡板与第二耐高温挡板,所述第一耐高温挡板的上端与所述炉体内腔顶部之间设有烟气通道,所述第二耐高温挡板的下端与熔池液面之间设有烟气通道,所述挡板系统设于所述加料口与烟道口之间。

上述铜冶炼过程铅锌定向分配调控方法中,优选的,所述炉体在靠近所述加料口一端设有用于向炉体内补充氧气的第二氧枪。第二氧枪可以进一步提供强氧势区内的氧势。

上述铜冶炼过程铅锌定向分配调控方法中,优选的,所述第一耐高温挡板设于所述加料口与第二耐高温挡板之间,所述第二耐高温挡板设于所述烟道口与第一耐高温挡板之间。上述设置方式有利于提高第一耐高温挡板与第二耐高温挡板之间的氧势。

上述铜冶炼过程铅锌定向分配调控方法中,优选的,所述第一氧枪与所述加料口位于所述第二耐高温挡板的同一侧,且第一耐高温挡板与第二耐高温挡板之间设有至少一根第一氧枪。第一氧枪与所述加料口位于所述第二耐高温挡板的同一侧可以保证形成的强氧势区更加明显,效果更加显著。第一耐高温挡板与第二耐高温挡板之间设有的第一氧枪主要作用在于尽可能的增加第一耐高温挡板与第二耐高温挡板之间的氧势。

上述铜冶炼过程铅锌定向分配调控方法中,优选的,所述第一耐高温挡板的下端伸入熔池液面下,所述第二耐高温挡板的上端密封设于所述炉体内腔上部。为了保证烟气的流动,上述烟气通道不小于熔池液面上部空间的1/4。上述设置方式可以保证烟气通道在炉体内腔上部呈现S形流动方式,烟气在强氧势区内的停留时间更长。

上述铜冶炼过程铅锌定向分配调控方法中,优选的,所述炉体的壁包括壳体和耐火材料层,所述壳体设于所述耐火材料层外表面,所述第一耐高温挡板与第二耐高温挡板镶设于所述耐火材料层中。

上述铜冶炼过程铅锌定向分配调控方法中,为了进一步延伸烟气在强氧势区的停留时间,可以在上述第一耐高温挡板与第二耐高温挡板的基础上增设更多的耐高温挡板,也可以各耐高温挡板之间增设第二氧枪,具体操作方式可以根据炉体内腔形状、熔炼需求等进一步优化选择。

上述挡板系统的存在可在加料口一侧形成强氧势区和增加熔炼过程中生成的烟气在强氧势区停留时间。通过在铜熔炼炉炉体上部设置挡板系统,将熔炼炉上部炉膛隔开,靠近氧枪的一侧由于持续鼓入富氧空气,氧气穿过熔池后受挡板系统阻隔,在该区域形成强氧势高温区;精矿中铅、锌元素在该区域内被优先氧化为PbO、ZnO入渣,部分以PbS、Zn、ZnS进入烟气;烟气受挡板系统阻隔,在该区域内停留时间增加,有利于PbS、Zn、ZnS被进一步氧化为PbO、ZnO入渣,因此实现了铅、锌元素向渣中定向分配。

本发明中,通过上述路线A、路线B和采用上述特定的熔炼炉,多个因素一起共同配合作用,对于铅锌的定向分配调控更加有利,更加有利于铅锌进入熔炼渣中。

与现有技术相比,本发明的优点在于:本发明通过生产过程优化调控(如原料成分配比、熔炼工艺参数优化)及改进炼铜装置(熔炼炉的改进),使炉内形成一个强氧势区域,提高炼铜过程中熔炼温度和氧势,使铅、锌在熔炼过程中优先被氧化为PbO、ZnO入渣,实现向熔炼渣中定向富集(使熔炼渣中铅、锌分配比例提高,铜锍中分配比例降低),随熔炼渣从生产系统中开路,减少进入铜锍中的铅、锌和进入烟气中的铅、锌,不仅降低铅、锌对生产和环境的影响,而且为后续铅、锌清洁高效提取奠定基础,提高了资源综合回收率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

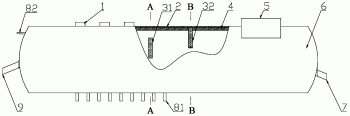

图1为本发明中熔炼炉的结构示意图。

图2为图1中A-A面的断面图。

图3为图1中B-B面的断面图。

图4为本发明熔炼过程的直观示意图。

图例说明:

1、加料口;2、壳体;31、第一耐高温挡板;32、第二耐高温挡板;4、耐火材料层;5、烟道口;6、炉体;7、放铜锍口;81、第一氧枪;82、第二氧枪;9、放渣口。

具体实施方式

为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

以下实施例中所提及的设置挡板系统的铜熔炼炉具体结构如下:如图1-3所示,熔炼炉包括炉体6,炉体6上设有加料口1、放渣口9、放铜锍口7、烟道口5和多根第一氧枪81,加料口1设于炉体6上部,第一氧枪81设于炉体6下部,第一氧枪81设于加料口1下方,炉体6内腔中固设有挡板系统,挡板系统包括第一耐高温挡板31与第二耐高温挡板32,第一耐高温挡板31的上端与炉体6内腔顶部之间设有烟气通道,第二耐高温挡板32的下端与熔池液面之间设有烟气通道,挡板系统设于加料口1与烟道口5之间。

进一步的,炉体6在靠近加料口1一端设有用于向炉体6内补充氧气的第二氧枪82。

进一步的,第一耐高温挡板31设于加料口1与第二耐高温挡板32之间,第二耐高温挡板32设于烟道口5与第一耐高温挡板31之间。

进一步的,第一氧枪81与加料口1位于第二耐高温挡板32的同一侧,且第一耐高温挡板31与第二耐高温挡板32之间设有至少一根第一氧枪81。

进一步的,第一耐高温挡板31的下端伸入熔池液面下,第二耐高温挡板32的上端密封设于炉体6内腔上部。上述烟气通道不小于熔池液面上部空间的1/4(上述范围均可)。

进一步的,炉体6的壁包括壳体2和耐火材料层4,壳体2设于耐火材料层4外表面,耐高温挡板3镶设于耐火材料层4中。

以下实施例或对比例中所提及的未设置挡板系统的铜熔炼炉与设置挡板系统的铜熔炼炉相比,仅在于未采用挡板系统,其余结构相同。

利用上述设置挡板系统的铜熔炼炉熔炼混合铜精矿的过程包括以下步骤:将混合铜精矿加入熔炼炉,鼓入含氧气体进行富氧熔炼,得到铜锍、熔炼渣及烟气。上述熔炼过程的直观示意图如图4所示,图4中箭头方向表示烟气流动方向。

对比例1:

以国内某底吹冶炼厂铜熔炼工艺为例,采用入炉前物料(即混合铜精矿,下同)成分和工艺参数如表1、表2所示,使用未设置挡板系统的铜熔炼炉进行生产,铅、锌元素在铜锍、熔炼渣、烟气中含量和分配比例如表3所示。

表1:入炉物料成分

表2:工艺操作参数

表3:铅、锌元素三相含量和分配比例

如表3可知,优化前,铅元素主要分布在铜锍相中,在熔炼渣中分配比例为22.33%;锌元素主要分配在熔炼渣中,但在铜锍和烟气两相中分配比例约为40%。此时熔炼渣含铜为2.8%。

实施例1:

以国内某底吹冶炼厂铜熔炼工艺为例,未经优化入炉物料成分(与对比例1相同)和优化后工艺参数如表4、表5所示,使用设置挡板系统的铜熔炼炉进行生产,铅、锌元素在铜锍、熔炼渣、烟气中含量和分配比例如表6所示。

表4:入炉物料成分

表5:工艺操作参数

表6:铅、锌元素三相含量和分配比例

如表6可知,铅元素仍主要分布在铜锍相中,在熔炼渣中分配比例为27.41%;锌元素主要分配在熔炼渣中,但在铜锍和烟气两相中分配比例之和约为35%。此时熔炼渣含铜为2.85%。

实施例2:

以国内某底吹冶炼厂铜熔炼工艺为例,优化后入炉物料成分和未经优化工艺参数(与对比例1相同)如表7、表8所示,使用设置挡板系统的铜熔炼炉进行生产,铅、锌元素在铜锍、熔炼渣、烟气中含量和分配比例如表9所示。

表7:入炉物料成分

表8:工艺操作参数

表9:铅、锌元素三相含量和分配比例

如表9可知,铅仍元素主要分布在铜锍相中,在熔炼渣中分配比例为24.57%;锌元素主要分配在熔炼渣中,但在铜锍和烟气两相中分配比例之和约为38%。此时熔炼渣含铜为2.89%。

实施例3:

以国内某底吹冶炼厂铜熔炼工艺为例,优化后入炉物料成分和工艺参数如表10、表11所示。

表10:入炉物料成分

表11:工艺操作参数

采用优化后的入炉物料成分和操作工艺参数,使用设置挡板系统的铜熔炼炉进行生产实践,获得铜锍、炉渣、烟气中的铅、锌元素含量和分配比例如表12所示。

表12:铅、锌元素三相含量和分配比例

如表12可知,优化后,铅在铜锍中的分配比例降低至51.24%,在熔炼渣中的分配比例增加至32.90%;锌在炉渣中的分配比例提高至68.00%。此时熔炼渣含铜为2.97%。

实施例4:

以国内某底吹冶炼厂铜熔炼工艺为例,优化后入炉物料成分和工艺参数如表13、表14所示。

表13:入炉物料成分

表14:工艺操作参数

采用优化后的入炉物料成分和操作工艺参数,使用设置挡板系统的铜熔炼炉进行生产实践,获得铜锍、炉渣、烟气中的铅、锌元素含量和分配比例如表15所示。

表15:铅、锌元素三相含量和分配比例

由表15可知,铅元素在熔炼渣中分配比例升高至41.27%,而在铜锍中分配比例降低至44.05%;锌元素在熔炼渣中分配比例增加至72.44%,铜锍中锌分配比例降低至10.48%。此时熔炼渣含铜为3.22%。

实施例5:

以国内某底吹冶炼厂铜熔炼工艺为例,优化后入炉物料成分和工艺参数如表16、表17所示。

表16:入炉物料成分

表17:工艺操作参数

采用优化后的入炉物料成分和操作工艺参数,使用设置挡板系统的铜熔炼炉进行生产实践,获得铜锍、炉渣、烟气中的铅、锌元素含量和分配比例如表18所示。

表18:铅、锌元素三相含量和分配比例

如表18可知,优化后,铅、锌元素主要分配在熔炼渣中,分配比例分别为26.69%、63.78%,铜锍中分配比例分别降低至56.85%、17.63%。此时熔炼渣含铜为3.09%。

实施例6:

以国内某底吹冶炼厂铜熔炼工艺为例,优化后入炉物料成分和工艺参数如表19、表20所示。

表19:入炉物料成分

表20:工艺操作参数

采用优化后的入炉物料成分和操作工艺参数,使用设置挡板系统的铜熔炼炉进行生产实践,获得铜锍、炉渣、烟气中的铅、锌元素含量和分配比例如表21所示。

表21:铅、锌元素三相含量和分配比例

如表21可知,优化后,铅、锌元素在熔炼渣中的分配比例进一步提高,分配比例分别为69.19%、82.73%,铜锍中分配比例分别降低至21.45%、4.65%。此时熔炼渣含铜达到4.27%。

实施例7:

以国内某底吹冶炼厂铜熔炼工艺为例,优化后入炉物料成分和工艺参数如表22、表23所示。

表22:入炉物料成分

表23:工艺操作参数

采用优化后的入炉物料成分和操作工艺参数,使用设置挡板系统的铜熔炼炉进行生产实践,获得铜锍、炉渣、烟气中的铅、锌元素含量和分配比例如表24所示。

表24:铅、锌元素三相含量和分配比例

如表24可知,优化后,铅、锌元素主要分配在熔炼渣中,分配比例分别为54.11%、77.66%,铜锍中分配比例分别降低至33.34%、6.95%。此时熔炼渣含铜达到4.55%。

实施例8:

以国内某底吹冶炼厂铜熔炼工艺为例,优化后入炉物料成分和工艺参数如表25、表26所示。

表25:入炉物料成分

表26:工艺操作参数

采用优化后的入炉物料成分和操作工艺参数,使用未设置挡板系统的铜熔炼炉进行生产实践,获得铜锍、炉渣、烟气中的铅、锌元素含量和分配比例如表27所示。

表27:铅、锌元素三相含量和分配比例

如表27可知,优化后,铅、锌元素主要分配在熔炼渣中,分配比例分别为36.41%、70.05%,铜锍中分配比例分别降低至48.33%、12.75%,此时熔炼渣含铜为3.31%。由此可见,该实施例与实施例4参数相似,但由于实施例4中使用设置挡板系统的铜熔炼炉进行生产实践,熔炼渣中铅、锌含量更高,即更有利于铅、锌向熔炼渣中定向分离。

铜冶炼过程铅锌定向分配调控方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0