专利摘要

本发明提供了一种生产碱纤维素的方法,其包括有效地去除纤维素颗粒,所述纤维素颗粒由浆粕引入并聚集于循环的碱金属氢氧化物溶液中。更具体地讲,本发明提供生产碱纤维素的方法,其至少包括如下步骤:使浆粕与碱金属氢氧化物溶液接触以获得接触产物,通过脱液器将所述接触产物脱液,再使用脱液步骤中回收的碱金属氢氧化物溶液用于与浆粕接触,和在再使用用于与所述浆粕接触之前将回收的碱金属氢氧化物溶液中的纤维素颗粒的量调节至0.5重量%以下。

说明书

技术领域

本发明涉及生产碱纤维素的方法和通过使用所述碱纤维素生产纤维素醚的方法。

背景技术

生产纤维素醚的方法已经为人所知,其中使高度纯化的浆粕与碱性溶液接触以形成碱纤维素,和通过使用醚化剂使所述碱纤维素进行醚化反应。通过充分控制取代度,最终获得的纤维素醚变成水溶性的。然而,水不溶性部分仍然存在于其中而降低了其水溶液的透光度或作为污染物降低了商业价值。

不溶性部分由低取代部分引起,该低取代部分具有不足量的取代基而不能溶于水中。一个原因在于碱纤维素中的碱分布不均匀。

这种碱的活性包括通过使纤维素溶胀以改变浆粕中的晶体结构而促进醚化剂的渗透,催化与环氧烷的醚化反应和变成烷基卤的反应物。从而,没有与碱性水溶液接触的一部分浆粕不参与反应并变成不溶部分。碱纤维素的不均匀性直接导致不溶部分的量。

JP 2007-197682A中已经提出了一种有效地生产均匀碱纤维素的方法。该生产碱纤维素的方法包括如下步骤:在各种类型的接触器中连续地使浆粕与碱金属氢氧化物溶液接触以获得接触产物,和将所述接触产物脱液。

在该方法中,在脱液步骤中回收的碱金属氢氧化物溶液通常被再使用或循环用于与浆粕接触。

发明内容

使脱液步骤中回收的碱金属氢氧化物溶液循环以与浆粕接触的过程中的典型问题在于纤维素颗粒有时聚集于循环的碱金属氢氧化物溶液中,所述纤维素颗粒已包含于所述浆粕中。此外,循环的碱金属氢氧化物溶液中纤维素颗粒的量提高导致脱液步骤中的较差的过滤。较差的过滤不允许形成具有期望组成的碱纤维素。从而,不能获得具有期望取代度和透光度的纤维素醚。认为从循环的碱金属氢氧化物溶液中去除纤维素颗粒的可能方法包括使用具有无孔转子的连续离心分离器。然而,这种方法在工业上是不合适的,这是因为这种连续离心分离器昂贵且在分离器内部可能发生被纤维素颗粒堵塞等问题。

根据本发明,提供一种生产碱纤维素的方法,其至少包括如下步骤:使浆粕与碱金属氢氧化物溶液接触以获得接触产物,用脱液器将所述接触产物脱液,再使用脱液步骤中回收的碱金属氢氧化物溶液用于与浆粕接触,和在再使用用于与所述浆粕接触之前将所述回收的碱金属氢氧化物溶液中的纤维素颗粒的量调节至0.5重量%以下。

调节碱金属氢氧化物溶液中纤维素颗粒的量的优选实施方式包括从回收的碱金属氢氧化物溶液中去除包含高浓度纤维素颗粒的泡沫层。从所述回收的碱金属氢氧化物溶液去除纤维素颗粒导致碱金属氢氧化物溶液中纤维素颗粒的量的调节。

根据本发明,还提供一种生产纤维素醚的方法,其至少包括使生产的碱纤维素与醚化剂反应的步骤。

根据本发明,可有效地从包含纤维素颗粒的碱金属氢氧化物溶液中去除纤维素颗粒。从而,可以防止碱纤维素生产中脱液效率的下降并可以有效地生产碱纤维素。此外,脱液效率的下降导致的碱纤维素中的碱金属氢氧化物与浆粕中的固体组分的重量比的提高可以得到抑制,从而可以抑制作为最终产物获得的纤维素醚的透光度的下降。

附图说明

图1示出了生产碱纤维素的装置的实例,图2示出了生产碱纤维素的装置的另一实例,图3示出了去除泡沫层的方法的实例,图4示出了去除泡沫层的方法的另一实例,和图5示出了通过起泡的泡沫发生器的实例。

具体实施方式

浆粕的实例可包括木材浆粕和棉短绒浆粕。所述木材可包括针叶树如松树、云杉和铁杉,和阔叶树如桉树和枫树。

浆粕优选为片状、粉末状或碎屑状。

粉末状浆粕可通过将浆粕片粉碎来获得且为粉末状。通常使用平均粒径为10至1,000μm的浆粕粉末,但浆粕粉末不局限于此。生产浆粕粉末的方法不受限定。例如,可使用粉碎机如切碎机和锤式粉碎机。

生产浆粕碎屑的方法不受限定。例如,可通过用纵切切割器或其它现有切割设备切割浆粕片来生产浆粕碎屑。从成本上考虑,有利的是使用能连续加工的切割设备。

碎屑的平面面积优选为4至10,000mm2,更优选为10至2,500mm2。当平面面积低于4mm2时,可能难以生产浆粕碎屑。当平面面积大于10,000mm2时,处理如进料至接触器中、在接触器中移动和引入到连续离心分离器中可能会变得困难。本文中所用的“浆粕碎屑的平面面积”是指六面体碎屑(假定各浆粕碎屑具有六面体形状)的六个面面积的最大面面积。

这些浆粕中,从容易成型和防止堵塞离心分离器的孔的角度来看,碎屑形式的浆粕是最优选的。

只要能获得碱纤维素,对碱金属氢氧化物溶液没有特别限定。它优选为氢氧化钠或氢氧化钾水溶液。就经济而言,氢氧化钠水溶液是特别优选的。尽管通常使用水作为溶解碱性氢氧化物的溶剂,可使用低级醇(优选具有1至4个碳原子的醇)或其它惰性溶剂。可使用单一溶剂或两种以上溶剂的组合物。

碱金属氢氧化物溶液的浓度优选为23至60重量%,特别优选为35至55重量%。当浓度低于23重量%时,在经济上是不利的,因为在生产纤维素醚的下一步骤中醚化反应物与水进行副反应。此外,不可能获得具有期望取代度的纤维素醚,从而可能降低纤维素醚水溶液的透明度。当浓度超过60重量%时,由于粘度提高,处理可能会困难。应该注意的是优选保持用于与浆粕接触的碱金属氢氧化物溶液的浓度恒定以使碱纤维素的组成稳定化并确保纤维素醚的透明度。

用于使浆粕与碱金属氢氧化物溶液接触的接触器可以是间歇型或连续型的。优选的是能调节从开始通过将浆粕完全浸入碱金属氢氧化物溶液使浆粕与碱金属氢氧化物溶液接触到随后在后一步骤中通过脱液器如离心分离器脱液结束的时间段且还能使时间波动小的接触器。从生产率角度来看,优选连续型接触器。连续型接触器优选具有小的时间波动如接近活塞流。接触器的实例可包括管式接触器、斗式输送型接触器、螺杆输送型接触器、皮带输送型接触器和旋转进料型接触器。

如果需要,可使接触混合物经受搅拌或剪切力以形成粥状混合物。

每单位时间使用的浆粕的重量与碱金属氢氧化物溶液的体积之比优选为0.15kg/L以下,更优选为0.10kg/L以下,还更优选为0.05kg/L以下。当该比值超过0.15kg/L时,碱纤维素中的碱分布可能不均匀,因为难以将浆粕完全浸入溶液中。从而,可能降低产物的质量。应该注意的是浆粕重量与碱性溶液体积之比的下限优选为0.0001kg/L。当该比值低于0.0001kg/L时,设备可能变得不切实际地大。

考虑获得具有期望组成的碱纤维素,优选使浆粕与碱金属氢氧化物溶液接触的接触器可随意控制碱金属氢氧化物溶液的温度和/或接触时间。这是因为碱纤维素的组成依赖于被浆粕吸收的碱金属氢氧化物溶液的量,可通过控制接触时间和碱金属氢氧化物溶液的温度来调节该吸收量。

可使用已知技术作为调节碱金属氢氧化物溶液温度的方法。优选使用热交换器,该热交换器可位于接触器内部或外部。碱金属氢氧化物溶液的温度不受特别限定。优选将其调节在20至80℃范围内。优选接触器适合于连续加工。就空间而言,连续型接触器是有利的,因为与间歇型接触器相比,可以较小尺寸制造接触器的主体。

调节接触时间的方法可优选包括改变接触区的长度、改变螺杆输送型设备或旋转进料型接触器的旋转频率和改变管式接触器的流体流速。接触时间优选在1秒至15分钟,更优选2秒至2分钟的范围内。当接触时间少于1秒时,可能特别难以控制吸收量。当接触时间多于15分钟时,该设备可能变得过大或产率可能下降。此外,无论将使用何种类型的脱液器,被浆粕吸收的碱的量可能变得过多从而可能难以获得适合于生产纤维素醚的具有期望组成的碱纤维素。

就质量而言,必需避免使进料浆粕通过而根本不与碱接触。优选使浆粕通过接触器从而能完全地接触碱金属氢氧化物溶液同时特别注意浆粕会漂浮在碱金属氢氧化物溶液中。

优选将浆粕和碱金属氢氧化物溶液以此顺序进料至接触器中或在引入到接触器中之前将浆粕和碱金属氢氧化物溶液混合。当预先将浆粕和碱金属氢氧化物溶液混合时,优选控制该接触时间,因为浆粕和碱金属氢氧化物溶液已经接触。

此外,更优选可将使浆粕与碱金属氢氧化物溶液接触的接触器排空或者用氮气置换以防止在氧气存在下碱纤维素的聚合度降低。当同时希望控制在氧气存在下的聚合度时,优选接触器具有能控制氧气量的机构。

脱液器可包括离心分离器和基于过滤的固液分离器。优选离心分离器。

离心分离器是通过使用离心力可将液体部分与固体部分分离的分离器。离心分离器可为间歇型或连续型。从生产率的角度来看,优选连续型离心分离器。连续离心分离器包括具有无孔转子的离心分离器如滗析器和具有有孔转子如旋框的离心分离器。具有无孔转子的离心分离器专用于离心沉淀操作。具有有孔转子的离心分离器可采用离心过滤和离心脱水操作以及沉淀操作。就容易去除液体来看,优选具有有孔转子的连续离心分离器。这是因为纤维素的真实密度和氢氧化钠水溶液的密度比较接近,因此就加工能力而言,更有利的是采用离心过滤和离心脱水操作以及离心沉淀操作而不是仅依赖于离心沉淀操作。具有有孔转子的连续离心分离器可包括自动卸料型离心脱水器、螺杆卸料型离心脱水器、振动卸料型离心脱水器和挤出板型离心脱水器。应该注意的是脱水器进行的脱水不局限于去除“水”,而包括去除全部类型的液体。

这些离心脱水器中,工业上特别优选螺杆卸料型离心脱水器和挤出板型离心脱水器,因为可以不怎么麻烦地操作它们。有孔转子(例如,旋框)的形状可包括以下中的任一种:锥型、圆柱型、垂直型或水平型。有孔转子中筛孔的形状不受特别限定。孔可包括丝网、圆孔、三角孔、具有凸罩的孔如 的那些、和狭缝孔。筛中的孔开口不受特别限定。孔开口优选为0.1至10mm。

连续离心分离器可根据浆粕和碱金属氢氧化物溶液之间的接触时间、接触温度和所需的液体去除程度调节旋转频率,即离心效率。通过调节离心效率,可保持反复提供来与浆粕接触的碱金属氢氧化物溶液的浓度恒定从而可获得具有高透明度的纤维素醚。当希望在目前操作条件下提高接触时间和/或接触温度时,可降低离心效率水平。当希望降低接触时间和/或温度时,可提高离心效率水平。优选将碱金属氢氧化物溶液浓度的波动抑制在±10%内,特别优选在±5%内。

离心效率优选至少为100,更优选至少为200。当离心效率小于100时,液体去除可能不充分。对于离心效率没有特别的上限。例如,对于可商购的通常离心分离器,上限可为5,000。当离心效率优选至少为100,更优选至少为200时,当再使用下述回收的碱金属氢氧化物溶液时,可保持碱金属氢氧化物溶液浓度低。

如果需要,在液体去除当中,可以逐滴添加碱溶液或将其喷淋到滤饼上。

应该注意的是离心效率是表示离心力大小的值且如1974年5月30日出版的″新版化学工学百科全书,日本化学工程师学会编辑(Encyclope dia of Chemical Engineering,New Edition,edited by The Society of Chemical Engineers,Japan)″中所述通过离心力与重力之比给出。离心效率Z由以下等式表示:

Z=(ω2r)/g=V2/(gr)=π2N2r/(900g)

在上式中,r表示转子的旋转半径(单位:m),ω表示转子的角速度(单位:rad/s),V表示转子的圆周速度(单位:m/s),N表示转子的旋转频率(rpm),g表示重力加速度(m/s2)。

通过脱液回收的碱金属氢氧化物溶液可再使用。当再使用碱金属氢氧化物溶液时,优选连续地将与从系统中作为碱纤维素取出的碱金属氢氧化物溶液相同量的碱金属氢氧化物溶液进料至系统中。在这种情况下,可以暂时将通过脱液回收的碱金属氢氧化物溶液放入缓冲槽中,然后将其从该缓冲槽中进料至接触器,同时加入新的碱金属氢氧化物溶液以维持槽的恒定水平。

根据本发明,连续进行操作同时再使用通过脱液回收的碱金属氢氧化物溶液。这里,术语“连续”是指其中至少由于碱性氢氧化物溶液内纤维素颗粒的聚集,碱性氢氧化物溶液中的纤维素颗粒超过0.5重量%而没有去除泡沫的情况。例如,它指超过50小时,优选超过100小时的连续操作。

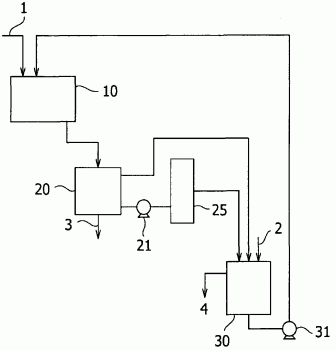

图1示出了生产碱纤维素的装置的实例。该装置包括用于使浆粕1与碱金属氢氧化物溶液2接触以获得接触产物的接触器10,用于将获得的接触产物分离成碱纤维素3和含碱金属氢氧化物的液体的离心分离器20,用于浓缩分离的含碱金属氢氧化物的液体的部分或全部的浓缩器25如蒸发器,和用于将已通过离心分离器20分离和/或通过浓缩器25浓缩的含碱金属氢氧化物的液体与碱金属氢氧化物溶液混合的槽30。在去除泡沫4后,将在槽30中获得的混合溶液转移至接触器10并可再用于与浆粕接触。在图1中,通过使用泵21将已通过离心分离器分离的含碱金属氢氧化物的液体转移至浓缩器25,并通过使用泵31将槽30中的含碱金属氢氧化物的液体转移至接触器10。可在浓缩器25(而不是槽30)或以及槽30中去除泡沫4

在图1中,将浓缩器25配置在槽30的上游。然而,如图2中所示,还存在其中浓缩器35配置在槽30的下游且已通过离心分离器20分离的含碱金属氢氧化物的液体和碱金属氢氧化物溶液的混合物的部分或全部被浓缩并返回至槽30的实施方式。在本实施方式中,当槽30中的碱金属氢氧化物的浓度变得低于预定浓度时,可将槽30中的浓度返回至预定浓度而不加入碱金属氢氧化物溶液。去除泡沫4后,将槽30中获得的混合溶液转移至接触器10并可再用于与浆粕接触。可在浓缩器35(而不是槽30)或以及槽30中去除泡沫4。

通过脱液器获得的滤饼中包含的碱金属氢氧化物与浆粕中的固体组分的重量比(碱金属氢氧化物/浆粕中的固体组分)优选在0.3至1.5,更优选0.65至1.30,还更优选0.90至1.30范围内。当重量比为0.3至1.5时,获得的纤维素醚的溶液的透明度提高。这里,浆粕中的固体组分除了作为主组分的纤维素以外,还包括有机物如半纤维素、木质素和树脂组分,和无机物如Si组分和Fe组分。

当碱金属氢氧化物为例如氢氧化钠时,碱金属氢氧化物与浆粕中的固体组分的重量比可以通过下示滴定方法来确定。

首先,收集4.00g滤饼并通过中和滴定(0.5mol/L H2SO4,指示剂:酚酞)确定滤饼中包含的碱金属氢氧化物的量(重量%:wt%)。还以同样方式进行空白测试。

碱金属氢氧化物的重量%

=(当量浓度系数)x{(H2SO4的滴下量(ml))-(空白测试中H2SO4的滴下量(ml))}

使用滤饼中包含的碱金属氢氧化物的重量%,然后按照以下等式确定(碱金属氢氧化物)/(浆粕中的固体组分):

(碱金属氢氧化物的重量)/(浆粕中的固体组分的重量)

=(碱金属氢氧化物的重量%)/[{100-(碱金属氢氧化物的重量%)/(B/100)}×(S/100)]

在以上等式中,B表示碱金属氢氧化物溶液的浓度(重量%),S表示浆粕中的固体组分的浓度(重量%)。通过将约2g浆粕在105℃干燥2小时后的干重除以浆粕的重量,然后将商表达成重量%来获得浆粕中的固体组分的浓度。

就碱纤维素而言,除了进料至接触器的浆粕进料速率以外,可测定脱液后碱纤维素的回收率或碱金属氢氧化物溶液的消耗速率;可根据碱金属氢氧化物和浆粕的重量计算碱纤维素的当前组成;可控制接触器中接触时间、碱金属氢氧化物溶液的温度和脱液压力以让所计算的组成达到目标组成。还可能使这些测量、计算和控制的操作自动化。

可根据使用该碱纤维素获得的纤维素醚的醚化度即取代摩尔数确定碱纤维素的组成。

根据本发明,当使浆粕与碱金属氢氧化物溶液接触,然后通过脱液器将所得物分离成碱纤维素和溶液时,包含纤维素颗粒的碱金属氢氧化物溶液是指,但不局限于通过合适的脱液器分离的溶液。它还包括通过将新的碱金属氢氧化物溶液加入通过脱液器分离的溶液而获得的溶液。它还包括通过如下获得的溶液:浓缩通过脱液器分离的溶液,或浓缩将新的碱金属氢氧化物溶液加入通过脱液器分离的溶液而获得的溶液。

纤维素颗粒是衍生自浆粕的纤维素细粉,且通常是长度为50至5,000μm、粗度为10至50μm的纤维形式和/或纤维的聚集物。纤维素颗粒具有能通过例如离心分离器的筛的尺寸。认为当将片状浆粕切割成碎屑或制成粉末状时产生纤维素颗粒或当一部分浆粕片或浆粕碎屑被弄碎时产生纤维素颗粒。在使用量筒测定泡沫层密度时,和在通过滤纸收集泡沫层所包含的固体,然后采用如显微镜方法等技术进行分析时,确认纤维素颗粒和气体(当泡沫是自然产生时为空气)的存在。认为在表面处纤维素颗粒与碱金属氢氧化物溶液中已包含的空气或类似物聚集在一起,因为不溶于碱金属氢氧化物溶液中的纤维素颗粒的密度低于碱金属氢氧化物溶液的密度并会漂浮。

根据本发明,在碱纤维素生产过程中可自然产生泡沫层或可特意地产生。

在图1所示的实例中将包含纤维素颗粒的碱金属氢氧化物溶液储存于槽30中。还可以将包含纤维素颗粒的碱金属氢氧化物溶液和/或新的碱金属氢氧化物溶液连续地进料至槽30,和/或连续地排出。

当在碱纤维素生产过程中自然产生泡沫时,在槽内液相的上部形成泡沫层。从槽内去除泡沫层的方法可包括通过溢流去除、通过抽吸去除、通过使用刀类设备刮擦去除和通过使用勺类设备撇取去除。在通过溢流去除中,例如,如图3中所示,导管32与槽30内液相L的上部中的泡沫层F相连,并通过导管32去除泡沫4。在通过抽吸去除中,例如,如图4中所示,导管33与槽30内液相L的上部中的泡沫层F相连,并通过用抽吸泵34通过抽吸去除泡沫4。在这些去除方法中,优选通过溢流去除,因为它是最简单的方法。

当泡沫不是自然产生时,可以合适的方式促进起泡。可例如通过将气体注入碱金属氢氧化物溶液或搅动碱金属氢氧化物溶液获得碱金属氢氧化物溶液中的泡沫层。

例如,通过将气体注入液相进行起泡。就注入法而言,可使用例如,使用插入管的方法,或从槽底或与液相接触的壁输入气体的方法。气体注入可从若干位置进行。注入的气体可优选空气、惰性气体或其混合气体。注入1m3液相的气体量优选为0.0001至100m3/min,更优选为0.001至1m3/min。气体温度不受限定,但优选为0℃至100℃。

图5示出了通过起泡的泡沫发生器的实例,其中导管36连接到槽30内泡沫层F下的液相L中,通过将气体G注入液相L来进行起泡。

此外,还可以搅动液相。可使用合适的搅拌器,或使液体循环,使得返回的液体可从槽顶滴到液面。搅拌器的转速优选为10至20,000rpm。返回的液体的量优选为每1m3液相1至50m3/hr。

希望去除纤维素颗粒后液相中纤维素颗粒的浓度尽可能地低。它优选为0.01至0.5重量%,更优选为0.01至0.2重量%,特别优选为0.01至0.1重量%。

测定液相中纤维素颗粒浓度的方法可为如下。从液相收集30g液体,用500g纯水稀释,然后通过使用滤纸(直径为80mm的ADVANTEC No.2)进行抽滤。使用500g纯水将通过过滤收集的物料抽洗三次。在洗涤的物料与滤纸一起在105℃干燥2小时后,测定物料与滤纸的总重量。将通过从该总重量减去已预先测定的滤纸的绝对干重所获得的重量与收集的30g液体的重量比计算为纤维素颗粒的浓度(重量%)。

可丢弃回收的泡沫层,或可使用合适的浓缩器从其中回收碱纤维素。从回收的泡沫层回收碱纤维素的方法可包括压挤方法、过滤方法和使用滗析器的方法。回收的碱纤维素可用作纤维素醚或类似物的原料。

在去除泡沫层的过程中或之后,液相可用于生产碱纤维素。例如,通过以上方法去除纤维素颗粒的过程中或之后,使浆粕连续地与碱金属氢氧化物溶液接触以获得接触产物,可通过脱液器将接触产物脱液来生产碱纤维素。

可使用通过上述生产方法获得的碱纤维素作为原料并在已知方法中使之与醚化剂反应来生产纤维素醚。

醚化剂可包括烷基卤如甲基氯和乙基氯、环氧烷烃如环氧乙烷和环氧丙烷、和一氯乙酸。

反应方法可包括间歇法和连续法。可使用间歇法而不存在任何问题。根据本发明,当以连续方式进行生产碱纤维素的方法时,优选连续反应方法。

在间歇系统中,可将从脱液器排出的碱纤维素储存于缓冲槽中,或直接放入醚化反应器中。从更高产率的角度来说,优选将碱纤维素储存于缓冲槽中,然后在短时间内将其放入反应容器中,从而减少在醚化反应器中的占用时间。为了抑制聚合度的下降,缓冲槽优选通过抽真空或氮气置换具有无氧气氛。

可从所得碱纤维素作为原料获得的纤维素醚的实例包括烷基纤维素、羟烷基纤维素、羟烷基烷基纤维素和羧甲基纤维素。

烷基纤维素的实例包括甲氧基基团(DS)为1.0至2.2的甲基纤维素和乙氧基基团(DS)为2.0至2.6的乙基纤维素。应该注意的是DS表示取代度,意指每个纤维素葡萄糖环单元被甲氧基基团替代的羟基基团的平均数,而MS表示取代摩尔数,意指每个纤维素葡萄糖环单元添加的羟基丙氧基基团或羟基乙氧基基团的平均摩尔数。

羟烷基纤维素的实例可包括羟基乙氧基基团(MS)为0.05至3.0的羟乙基纤维素和羟基丙氧基基团(MS)为0.05至3.3的羟丙基纤维素。

羟烷基烷基纤维素的实例可包括甲氧基基团(DS)为1.0至2.2且羟基乙氧基基团(MS)为0.1至0.6的羟乙基甲基纤维素、甲氧基基团(DS)为1.0至2.2且羟基丙氧基基团(MS)为0.1至0.6的羟丙基甲基纤维素和乙氧基基团(DS)为1.0至2.2且羟基乙氧基基团(MS)为0.1至0.6的羟乙基乙基纤维素。

实例还包括羧甲氧基基团(DS)为0.2至2.0的羧甲基纤维素。

实施例

下面将通过示出实施例和比较例对本发明进行描述。然而,不应理解为本发明局限于这些实施例。

<实施例1>

安装内径为38mm、长度为10m的管。装备有料斗(Heishin Ltd.生产的NVL40PL型)的蛇形泵与该管的入口相连,将40℃的44重量%氢氧化钠水溶液从圆柱槽以900L/h的速率进料至蛇形泵的料斗。同时,以50kg/h的速率引入衍生自木材且固体含量为93重量%的4mm2浆粕碎屑。管的出口与螺杆卸料型连续旋框相连,其中以1,150的离心效率将浆粕碎屑和从管子排出的氢氧化钠溶液之间的接触混合物连续脱液。通过滴定方法确定获得的碱纤维素中碱金属氢氧化物与浆粕中的固体组分的重量比并发现其为1.25。

将通过脱液获得的液体部分通过插入到圆柱槽内液相中的管返回,同时将49重量%氢氧化钠水溶液连续加入该槽中以保持槽内的液体水平在恒定水平(50L)。因为槽内自然产生泡沫层,在槽的100L水平处设置溢流出口,让泡沫层溢流。在100小时操作后,槽内液相中纤维素颗粒的浓度为0.5重量%。

将对应于5.5kg纤维素并在100小时操作后获得的碱纤维素放入耐压性反应器中。抽真空后,向其中加入11kg甲基氯和2.7kg环氧丙烷并进行反应。将产物洗涤、干燥和粉碎以生产羟丙基甲基纤维素。

所得纤维素醚的取代度及其2重量%水溶液在20℃的粘度和透光度显示于表1中。用光电比色计PC-50使用20mm的比色皿长度和720nm的波长测定其2重量%水溶液在20℃的透光度。

<实施例2>

除了使用氮气以0.15L/min的速率在槽内液相中起泡以外,以与实施例1中相同的方式制备碱纤维素。100小时操作后槽内液相中纤维素颗粒的浓度为0.10重量%。获得的碱纤维素中碱金属氢氧化物与浆粕中的固体组分的重量比为1.25。

使用100小时操作后获得的碱纤维素作为原料,以与实施例1中相同的方式生产羟丙基甲基纤维素。结果显示于表1中。

<实施例3>

除了以500L/h的速率抽取槽底处液体并将通过脱液获得的液体部分从槽顶滴入槽中之外,以与实施例1中相同的方式制备碱纤维素。100小时操作后槽内液相中的纤维素颗粒的浓度为0.10重量%。获得的碱纤维素中碱金属氢氧化物与浆粕中的固体组分的重量比为1.25。

使用100小时操作后获得的碱纤维素作为原料,以与实施例1中相同的方式生产羟丙基甲基纤维素。结果显示于表1中。

<实施例4>

除了使用氮气以0.15L/min的速率在槽内液相中起泡,以500L/h的速率抽取槽底处液体并将通过脱液获得的液体从槽顶滴入槽中之外,以与实施例1中相同的方式制备碱纤维素。100小时操作后槽内液相中的纤维素颗粒的浓度为0.01重量%。获得的碱纤维素中碱金属氢氧化物与浆粕中的固体组分的重量比为1.25。

使用100小时操作后获得的碱纤维素作为原料,以与实施例1中相同的方式生产羟丙基甲基纤维素。结果显示于表1中。

<比较例1>

除了未设置溢流出口之外,以与实施例1中相同的方式制备碱纤维素。100小时操作后槽内液相中纤维素颗粒的浓度为0.60重量%。因为纤维素颗粒的浓度超过0.5重量%,脱液效率下降,使得获得的碱纤维素中碱金属氢氧化物与浆粕中的固体组分的重量比提高到1.60。

使用100小时操作后获得的碱纤维素作为原料,以与实施例1中相同的方式生产羟丙基甲基纤维素。结果显示于表1中。

表1

在实施例1至4中,因为纤维素颗粒的浓度被保持在低水平,没有观察到由于脱液效率下降导致的碱金属氢氧化物与浆粕中的固体组分的重量比提高和脱液步骤中由这种提高导致的问题包括纤维素醚的透光度下降。

另一方面,在比较例1中,由于纤维素颗粒的高浓度,脱液效率下降,使得碱金属氢氧化物与浆粕中的固体组分的重量比过高。从而,纤维素醚的透光度下降。

包括纤维素颗粒的去除的生产碱纤维素的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0