专利摘要

本发明公开了一种热塑性复合材料的在线修复工艺,包括以下步骤:(1)对待修补区域进行表面处理,处理后在待修补区域铺放补强织物;(2)对树脂粉末加热加压,然后在高压气体的作用下将树脂粉末喷射至补强织物表面,树脂粉末粒子冲击补强织物表面,冲散纤维束并分散至补强织物的纤维内部,同时部分树脂粉末穿过补强织物冲击至待修复区域,并进入待修复区域的内部;(3)停止喷射后冷却固化,使补强织物中的部分纤维、树脂粉末与待修复区域的树脂基体发生啮合,固化后在线修复完成。本发明不仅实现了热塑性复合材料的在线修复,还提高了待修补区域的整体力学性能,有效地延长了热塑性复合材料的使用寿命。

权利要求

1.一种热塑性复合材料的在线修复工艺,其特征在于:包括以下步骤:

(1)对待修补区域进行表面处理,处理后在待修补区域铺放补强织物;

(2)对树脂粉末加热加压,然后在高压气体的作用下将树脂粉末喷射至补强织物表面,树脂粉末粒子冲击补强织物表面,冲散纤维束并分散至补强织物的纤维内部,同时部分树脂粉末穿过补强织物冲击至待修复区域,并进入待修复区域的内部;一方面,树脂粉末的部分动能转换为热能,塑化并浸渍补强织物;另一方面,喷射至待修复区域的树脂粉末,将其动能转化为热能,使待修复区域的树脂基体熔融,与喷射的树脂发生空间上的相对位移,并形成分子链段缠结;

(3)停止喷射后冷却固化,使补强织物中的部分纤维、树脂粉末与待修复区域的树脂基体发生啮合,固化后在线修复完成。

2.根据权利要求1所述的一种热塑性复合材料的在线修复工艺,其特征在于:所述步骤(1)中对待修补区域进行表面处理的方式包括但不限于深挖、打磨和切割。

3.根据权利要求1所述的一种热塑性复合材料的在线修复工艺,其特征在于:所述步骤(1)中的补强织物为玻璃纤维织物、碳纤维织物、芳纶织物中的一种或几种的混编织物。

4.根据权利要求1所述的一种热塑性复合材料的在线修复工艺,其特征在于:所述步骤(2)中树脂粉末的粒径≤100μm,加热温度为低于树脂粉末熔点的10-100℃,加压压力为0.5-5Mpa。

5.根据权利要求1所述的一种热塑性复合材料的在线修复工艺,其特征在于:所述步骤(2)中树脂粉末的喷射距离为5-70mm。

6.根据权利要求1—5中任一项所述的一种热塑性复合材料的在线修复工艺,其特征在于:所述步骤(2)中通过连接于树脂粉末原料装置的送粉系统进行给料,通过输能系统对树脂粉末进行加热和加压,通过高压气系统使树脂粉末获得动能,通过喷射系统将树脂粉末喷射至补强织物表面。

说明书

技术领域

本发明涉及复合材料技术领域,尤其涉及一种热塑性复合材料的在线修复工艺。

背景技术

连续纤维增强热塑性复合材料是以连接纤维作为增强材料,以热塑性树脂为基体,通过将热塑性树脂熔融浸渍的工艺制造的高强度、高刚性、高韧性的复合材料。连续纤维增强热塑性复合材料由于其轻质、高刚度、高韧性等特性,在汽车工业、航空航天、军工、电子等诸多领域已经广泛应用。

目前,对于复合材料的修复通常有以下两种方式:

一种是在复合材料的破损(坏)处深挖、打磨、灌胶(或手糊),但该工艺多用于热固性复合材料体系,并不适用于高性能热塑性复合材料体系,且不能在线修复,也存在着修复周期长的缺陷,

另一种是采用接触式加热方式修复(焊接等),但该工艺在线修复温度场难以保证,且只适合于通用塑料体系,而并不适用于热塑性复合材料。

另外,关于复合材料的修复还有以下技术:

如中国专利号CN105968808B的文献公开了一种自修复树脂基复合材料及其制备方法,涉及到的修复材料为双马来酰胺树脂、环氧树脂、固化剂及介孔二氧化硅,修复过程主要为以下几个步骤:①将一定比例的环氧树脂和介孔二氧化硅在100-130℃和真空度为0.01-0.06MPa下处理0.5-1h;②在温度130-140℃条件下,按照一定顺序加入双马来酰胺树脂和固化剂混合,并在140-150℃的条件下预聚反应0.5-1h,之后消泡处理;③固化处理,其工艺为160℃/2h+180℃/2h+200℃/2h。但该修复技术在应用过程中仍然存在以下缺点:①修复涉及多种原材料,操作繁琐;②修复所需条件较为苛刻,需要在较高的温度、压力环境条件下进行修复,无法满足在线修复;③整个修复过程接近10小时,修复效率极其低;④双马来酰亚胺树脂是一种典型的高性能热固性树脂,即该方法仅适用于热固性树脂。

又如中国专利号CN104626543B的文献公开了热塑性复合材料的焊接方法,该方法主要包括以下几个步骤:①待焊接面处理;②将两个待焊接面组合在一起并固定;③待焊组合体中含有金属材料,在激光作用下,按照设定路线进行激光焊接。但该工艺仍然存在在线修复温度场难以保证、焊接效果差的缺陷。

因此,针对高性能热塑性复合材料(熔点250℃以上)体系,目前缺乏快速、高效可行的在线修补技术。

发明内容

本发明的目的在于克服现有技术中存在的上述问题,提供了一种热塑性复合材料的在线修复工艺,本发明所要解决的技术问题是能够对热塑性复合材料实现快速高效地在线修复。

为实现上述目的,本发明采用的技术方案如下:

一种热塑性复合材料的在线修复工艺,包括以下步骤:

(1)对待修补区域进行表面处理,处理后在待修补区域铺放补强织物;

(2)对树脂粉末加热加压,然后在高压气体的作用下将树脂粉末喷射至补强织物表面,树脂粉末粒子冲击补强织物表面,冲散纤维束并分散至补强织物的纤维内部,同时部分树脂粉末穿过补强织物冲击至待修复区域,并进入待修复区域的内部;一方面,树脂粉末的部分动能转换为热能,塑化并浸渍补强织物;另一方面,喷射至待修复区域的树脂粉末,将其动能转化为热能,使待修复区域的树脂基体熔融,与喷射的树脂发生空间上的相对位移,并形成分子链段缠结;

(3)停止喷射后冷却固化,使补强织物中的部分纤维、树脂粉末与待修复区域的树脂基体发生啮合,固化后在线修复完成。

所述步骤(1)中对待修补区域进行表面处理的方式包括但不限于深挖、打磨和切割。

所述步骤(1)中的补强织物为玻璃纤维织物、碳纤维织物、芳纶织物中的一种或几种的混编织物。

所述步骤(2)中树脂粉末的粒径≤100μm,加热温度为低于树脂粉末熔点的10-100℃,加压压力为0.5-5Mpa。

所述步骤(2)中树脂粉末的喷射距离为5-70mm。

所述步骤(2)中通过连接于树脂粉末原料装置的送粉系统进行给料,通过输能系统对树脂粉末进行加热和加压,通过高压气系统使树脂粉末获得动能,通过喷射系统将树脂粉末喷射至补强织物表面。

采用本发明的优点在于:

1、本发明的在线修复工艺中,步骤(1)的优点在于能够通过补强织物将待修补区域和待修补区域的周围连接成一体,提高待修补区域修复后的整体力学性能,延长待修补区域的使用寿命。步骤(2)的优点之一在于通过高压气体能使固态树脂粉末获得高速射流,将树脂粉末的动能转换为热能,从而实现高熔点树脂颗粒良好的瞬间塑化,避免现场预塑化困难的难题,适合高熔点热塑性复合材料的修复;优点之二在于高速运动的树脂粉末在喷射至补强织物后,可以较好冲散纤维束,分散至补强织物的纤维内部,同时塑化定型,实现树脂对纤维良好的浸渍;优点之三在于高速运动的树脂粉末在喷射至待修复区域表面将动能转化为热能时,待修复区域的表面基体树脂会部分熔融,与射流树脂在高速运动下形成空间上的相对位移,形成良好的过渡层,界面粘接效果好;优点之四在于高速运动的树脂粉末喷射至待修复区域表面时,致使待修复区域表面形成高低不平的凹凸结构,有利于树脂粉末渗入到坑凹中去。步骤(3)的优点在于能使树脂基体与待修复区域发生啮合而固定,从而大幅改善修补界面强度。采用上述特定工艺能够实现低温高速喷射成型,能量转换效率高,整体能耗较低,效率高,不仅实现了热塑性复合材料的在线修复,还提高了待修补区域的整体力学性能,有效地延长了热塑性复合材料的使用寿命。

2、本发明对树脂粉末进行加热和加压,其加热温度为低于树脂粉末熔点的10-100℃,加压压力为0.5-5Mpa。该特定加热和加压参数能够使树脂粉末获得一定的能量,便于后续修补过程中的能量转换。通过高压气体能使静止状态的树脂粉末获得动能,而后以一定的速度喷射至补强织物表面,实现树脂粒子自塑化;同时高速粒子对纤维起较好的分散作用,实现纤维的分散和树脂对纤维的浸渍。

3、本发明将树脂粉末的喷射距离设为5-70mm,既保证加热后的树脂粉末能够以较佳的动能冲击补强织物,又保证了最佳的修复效果。

4、本发明技术操作简单、快速,修复效果好,尤其适合在线修复。

附图说明

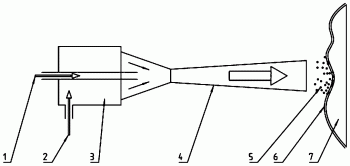

图1为本发明的结构示意图;

图中标记为:1、送粉系统,2、高压气系统,3、输能系统,4、喷射系统,5、树脂粉末,6、补强织物,7、待修补区域。

具体实施方式

实施例1

本实施例公开了一种热塑性复合材料的在线修复工艺,其包括以下步骤:

(1)对待修补区域7进行表面处理,清除已损伤区域,处理方式包括但不限于深挖、打磨和切割;处理后在待修补区域7铺放补强织物6,补强织物6为玻璃纤维织物、碳纤维织物、芳纶织物中的一种或几种的混编织物。采用补强织物6能够将待修补区域7和待修补区域7的周围连接成一体,提高待修补区域7的整体力学性能,延长待修补区域7的使用寿命。

(2)对树脂粉末5加热加压,然后在高压气体的作用下将树脂粉末5喷射至补强织物6表面,树脂粉末5粒子冲击补强织物6表面,冲散纤维束并分散至补强织物6的纤维内部,同时部分树脂粉末5穿过补强织物6冲击至待修复区域,并进入待修复区域的内部;一方面,树脂粉末5的部分动能转换为热能,塑化并浸渍补强织物6;另一方面,喷射至待修复区域的树脂粉末5,将其动能转化为热能,使待修复区域的树脂基体熔融,与喷射的树脂发生空间上的相对位移,并形成分子链段缠结。

本步骤中,树脂粉末5的粒径≤100μm,加热温度为低于树脂粉末5熔点的10-100℃,加压压力为0.5-5Mpa,树脂粉末5的喷射距离为5-70mm。

(3)树脂粉末喷射至w树脂粉末/(w树脂粉末+w补强织物)=50%—70%时,w树脂粉末和w补强织物表示质量,停止喷射并冷却固化,使补强织物6中的部分纤维、树脂粉末5与待修复区域的树脂基体发生啮合,固化后在线修复完成。

本实施例中,若热塑性复合材料的损伤较为严重,还可重复上述步骤再次进行修复,即第一次修复完成后,可在第一次修复的基础上再次铺放补强织物6进行第二次或更多次的修复。

本实施例中,所述的在线修复工艺主要通过送粉系统1、输能系统3、喷射系统4和高压气系统2配合完成,其中,送粉系统1可采用粉料失重称,喷射系统4可采用带喷嘴的喷射器,输能系统3可采用带加热室的加热器,高压气系统2可采用3Mpa的高压气气源;其具体连接结构为:送粉系统1的一端连接于树脂粉末原料装置(图中未示出),另一连接于输能系统3。输能系统3的一端连接于高压气系统2,另一端连接于喷射系统4。其中,各系统的作用分别如下:

所述送粉系统1用于使树脂粉末5均匀的输送至输能系统3,保证树脂粉末5在空间的均匀分布及输送速度的均匀性,进而实现喂料的稳定性。

所述输能系统3用于对树脂粉末5进行加热和加压,使树脂粉末5获得一定的能量,用于后续的修补过程中的能量转化。

所述高压气系统2用于使静止状态的树脂粉末5获得动能,而后以一定的速度从喷射系统4喷射至补强织物6表面;在该过程中:树脂粉末5冲击补强织物6表面,冲散纤维束并分散至补强织物6的纤维内部,同时穿过补强织物6的树脂粉末5冲击至待修复区域,并进入待修复区域的内部;一方面,树脂粉末5的部分动能转换为热能,塑化并浸渍补强织物6;另一方面,喷射至待修复区域的树脂粉末5,将其动能转化为热能,使待修复区域的树脂基体熔融,与喷射的树脂发生空间上的相对位移,并形成分子链段缠结。停止喷射后,熔融的树脂粉末5开始冷却固化,补强织物6中的部分纤维、树脂粉末5与待修复区域的树脂基体发生啮合,固化后在线修复完成。

实施例2

本实施例公开了一种热塑性复合材料的在线修复工艺,其包括以下步骤:

(1)对待修补区域7进行表面处理,清除已损伤区域,处理方式包括但不限于深挖、打磨和切割;处理后在待修补区域7铺放补强织物6,补强织物6为玻璃纤维织物、碳纤维织物、芳纶织物中的一种或几种的混编织物。采用补强织物6能够将待修补区域7和待修补区域7的周围连接成一体,提高待修补区域7的整体力学性能,延长待修补区域7的使用寿命。

(2)对树脂粉末5加热加压,然后在高压气体的作用下将树脂粉末5喷射至补强织物6表面,树脂粉末5粒子冲击补强织物6表面,冲散纤维束并分散至补强织物6的纤维内部,同时部分树脂粉末5穿过补强织物6冲击至待修复区域,并进入待修复区域的内部;一方面,树脂粉末5的部分动能转换为热能,塑化并浸渍补强织物6;另一方面,喷射至待修复区域的树脂粉末5,将其动能转化为热能,使待修复区域的树脂基体熔融,与喷射的树脂发生空间上的相对位移,并形成分子链段缠结。

本步骤中,树脂粉末5的粒径为30μm-50μm,加热温度为低于树脂粉末5熔点的50℃,加压压力为3Mpa,树脂粉末5的喷射距离为20mm。

(3)树脂粉末喷射至w树脂粉末/(w树脂粉末+w补强织物)=50%时,停止喷射并冷却固化,使补强织物6中的部分纤维、树脂粉末5与待修复区域的树脂基体发生啮合,固化后在线修复完成。

实施例3

本实施例公开了一种热塑性复合材料的在线修复工艺,其包括以下步骤:

(1)对待修补区域7进行表面处理,清除已损伤区域,处理方式包括但不限于深挖、打磨和切割;处理后在待修补区域7铺放补强织物6,补强织物6为玻璃纤维织物、碳纤维织物、芳纶织物中的一种或几种的混编织物。采用补强织物6能够将待修补区域7和待修补区域7的周围连接成一体,提高待修补区域7的整体力学性能,延长待修补区域7的使用寿命。

(2)对树脂粉末5加热加压,然后在高压气体的作用下将树脂粉末5喷射至补强织物6表面,树脂粉末5粒子冲击补强织物6表面,冲散纤维束并分散至补强织物6的纤维内部,同时部分树脂粉末5穿过补强织物6冲击至待修复区域,并进入待修复区域的内部;一方面,树脂粉末5的部分动能转换为热能,塑化并浸渍补强织物6;另一方面,喷射至待修复区域的树脂粉末5,将其动能转化为热能,使待修复区域的树脂基体熔融,与喷射的树脂发生空间上的相对位移,并形成分子链段缠结。

本步骤中,树脂粉末5的粒径90μm-100μm,加热温度为低于树脂粉末5熔点的80℃,加压压力为1-2Mpa,树脂粉末5的喷射距离为60mm。

(3)树脂粉末喷射至w树脂粉末/(w树脂粉末+w补强织物)=70%时,停止喷射并冷却固化,使补强织物6中的部分纤维、树脂粉末5与待修复区域的树脂基体发生啮合,固化后在线修复完成。

实施例4

本实施例公开了一种热塑性复合材料的在线修复工艺,其包括以下步骤:

(1)对待修补区域7进行表面处理,清除已损伤区域,处理方式包括但不限于深挖、打磨和切割;处理后在待修补区域7铺放补强织物6,补强织物6为玻璃纤维织物、碳纤维织物、芳纶织物中的一种或几种的混编织物。采用补强织物6能够将待修补区域7和待修补区域7的周围连接成一体,提高待修补区域7的整体力学性能,延长待修补区域7的使用寿命。

(2)对树脂粉末5加热加压,然后在高压气体的作用下将树脂粉末5喷射至补强织物6表面,树脂粉末5粒子冲击补强织物6表面,冲散纤维束并分散至补强织物6的纤维内部,同时部分树脂粉末5穿过补强织物6冲击至待修复区域,并进入待修复区域的内部;一方面,树脂粉末5的部分动能转换为热能,塑化并浸渍补强织物6;另一方面,喷射至待修复区域的树脂粉末5,将其动能转化为热能,使待修复区域的树脂基体熔融,与喷射的树脂发生空间上的相对位移,并形成分子链段缠结。

本步骤中,树脂粉末5的粒径60μm-70μm,加热温度为低于树脂粉末5熔点的60℃,加压压力为3-5Mpa,树脂粉末5的喷射距离为50mm。

(3)树脂粉末喷射至w树脂粉末/(w树脂粉末+w补强织物)=60%时,停止喷射并冷却固化,使补强织物6中的部分纤维、树脂粉末5与待修复区域的树脂基体发生啮合,固化后在线修复完成。

实施例5

本实施例对实施例1—4所述的在线修复工艺进行了验证,验证方法为:

1、采用未破坏热塑性复合材料作为对比试样,2、采用实施例1—4所述工艺分别对四份被破坏的热塑性复合材料进行修复,其修复区域为待修复物体表面。未破坏对比试样的力学性能及经修复后各试样的力学性能如下:

由上述验证方法及验证结果可知,本发明不仅实现了热塑性复合材料的在线修复,还提高了待修补区域7的整体力学性能,有效地延长了热塑性复合材料的使用寿命。

以上所述,仅为本发明的具体实施方式,本说明书中所公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的替代特征加以替换;所公开的所有特征、或所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以任何方式组合。

一种热塑性复合材料的在线修复工艺专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0