IPC分类号 : H01M2/16,H01M2/14,C08L33/20,C08L41/00,C08L25/08,C08L33/12,C08L33/14

专利摘要

本发明公开一种自支撑离子聚合物膜材料及其制备方法和锂二次电池,属于锂电池制造技术领域。本发明提供一种互穿网络结构的离子聚合物膜材料。它是以表面带有磺酸盐基团的交联聚合物Ⅰ和交联聚合物Ⅱ各自交联后所得的网络连续地相互穿插而成。该膜由互穿网络结构的胶体粒子自成膜,是一种无孔隙的致密膜,当电池过热时隔膜无明显的热收缩。另外,互穿网络结构的离子聚合物膜吸收电解液后胶体粒子与胶体粒子间形成贯通的离子传导路径,且吸收电解质溶液或溶剂后依旧保持胶体粒子结构,胶体粒子的密堆积结构增大了离子传导的曲折度,提高了电解质膜的电子绝缘性能。同时,互穿网络结构的存在提高了离子聚合物膜的力学性能,实现其力学性能和电化学性能的统一。

权利要求

1.一种用于锂离子二次电池的自支撑聚合物膜材料,其特征在于:它是由表面带有磺酸盐基团的聚合物胶体粒子连续地相互穿插构成;所述聚合物胶体粒子是交联聚合物Ⅰ和交联聚合物Ⅱ各自交联后所得的网络连续地相互穿插而构成;聚合物膜中交联聚合物Ⅰ和交联聚合物Ⅱ所占的质量百分比为10~60%;其制备方法为在聚合反应形成聚合物胶体粒子的过程中,加入单体A、反应型磺酸盐表面活性剂为乳化剂和交联剂,合成交联聚合物Ⅰ,然后在加入单体B和交联剂制备交联聚合物Ⅱ,两种网络连续地相互穿插而构成;交联聚合物I的结构式为:CH

2.根据权利要求书1所述的用于锂离子二次电池的自支撑聚合物膜材料,其特征在于:所述磺酸基团为3-烯丙氧基-2-羟基-1-丙烷磺酸盐、甲基丙烯酸羟丙基磺酸盐、乙烯基磺酸盐、烯丙基磺酸盐、甲基丙烯磺酸盐、2-丙烯酰胺基-2-甲基丙磺酸盐、苯乙烯磺酸盐中的一种以上种混合使用,其中阳离子为锂离子、钠离子或钾离子。

3.根据权利要求书1所述的用于锂离子二次电池的自支撑聚合物膜材料,其特征在于:所述自支撑膜聚合物膜材料中,胶体粒子的平均粒径范围为10nm~ 1.0µm;所述聚合物膜的厚度为10~60µm。

4.根据权利要求书1所述的用于锂离子二次电池的自支撑聚合物膜材料,其特征在于:聚合反应体系步骤a中所述的聚合反应单体A为CH

5.根据权利要求书1所述的用于锂离子二次电池的自支撑聚合物膜材料,其特征在于:反应型磺酸盐表面活性剂为3-烯丙氧基-2-羟基-1-丙烷磺酸盐、甲基丙烯酸羟丙基磺酸盐、乙烯基磺酸盐、烯丙基磺酸盐、甲基丙烯磺酸盐、2-丙烯酰胺基-2-甲基丙磺酸盐、苯乙烯磺酸盐中的一种或二种混合使用,其中阳离子为锂离子、钠离子或钾离子。

6.根据权利要求书1所述的用于锂离子二次电池的自支撑聚合物膜材料,其特征在于:经过以下步骤:

a、具有互穿网络聚合物胶体离子乳液的合成:将聚合反应单体A、交联剂、反应型乳化剂混合均匀,然后加入引发剂聚合反应得到聚合物胶体乳液1#;

b、在1#的基础上加入聚合物反应单体B和交联剂,加入引发剂聚合物反应得到具有互穿网络聚合物胶体乳液2#;

c 、将聚合物胶体乳液2#涂覆在塑料基带上,干燥后剥离即得。

说明书

技术领域

本发明涉及用于锂离子二次电池等储能器件的隔膜材料及其制备方法,属于锂电池制造领域。

背景技术

锂离子电池具有比能量高、环境友好和无记忆效应等优点,已经在3C类消费性电子产品和新能源汽车方面得到广泛应用。隔膜是电池重要组成部分之一。它的微孔结构、耐热性能等物理化学特性与电池的性能密切相关。锂离子电池工作电压高、正极材料具有强氧化性和负极材料具有强还原性,因此锂离子电池隔膜材料应与高电化学活性的正负极材料具备较好的相容性,同时还应具备优良的化学和电化学稳定性、离子电导率高、电子绝缘性、机械强度高、较高的耐热性及熔断隔离性等要求。隔膜的材质决定其物理化学特性,因此不同材质的隔膜在锂离子电池中表现出较大差异的电池性能。

隔膜是将正极与负极材料隔开防止正负极直接接触造成内部短路,同时又要隔绝电子而确保电解液中的锂离子顺畅穿越,以支撑电池的电化学反应。目前商品化的锂离子电池、金属锂二次电池、锂硫电池和锂空电池等所使用的电池隔膜主要是聚烯烃微孔膜。

聚烯烃微孔膜制造方法有二种技术路线:一种是干法技术路线;另一种是湿法技术路线。从聚烯烃微孔膜制造工艺可以看出,无论是干法还是湿法,都需要进行机械拉伸成孔。所用的聚烯烃树脂均为聚丙烯(PP)、聚乙烯(PE)或二者混合物等非极性材料,正由于PP或PE材料固有的化学与物理特性及微孔膜制造工艺等原因,聚烯烃微孔隔膜在确保锂离子电池安全性和使用寿命方面还存在着某些缺陷。

聚烯烃微孔膜存在的主要问题:一是微孔膜的吸液与保液能力差,PP、PE或二者混合物等均为非极性材料,它与强极性的电解质溶液亲和性差,从而导致了微孔膜吸收与保持电解液能力较差,而微孔膜的吸液量与保液能力强弱对电池的充放电循环使用寿命有着密切的相关性;二是微孔膜膜热稳定性差,由于聚烯烃微孔膜是通过机械拉伸成孔,或机械拉伸后再用有机溶剂萃取成孔,并经过热定型制得的微孔膜,这种制备工艺使得聚烯烃微孔膜内部存在残留应力,具有形状记忆效应。当聚烯烃树脂受热温度接近软化点后,微孔膜有趋于恢复拉伸前的形状的趋势,会产生较大的热收缩。微孔膜热收缩必然伴随着体积收缩,膜面积缩小等现象发生,使微孔膜散失正负之间的阻隔作用,从而使电池内部正负极发生短路,引发电池燃烧、爆炸等安全性问题。

基于聚烯烃微孔膜存在的性能缺陷,及产生这些性能缺陷的成因,本发明人提出了由表面带有磺酸盐基团的丙烯酸酯类聚合物胶体粒子构成的离子聚合物膜材料(中国专利申请公布号CN102702657A)。该离子聚合物膜制备过程中无需机械拉伸因此膜内部无应力残留,并且与电解液有很好的亲和性,但是该膜的柔韧性较好而刚性不足,因此在使用过程中会产生变形,影响其在锂离子电池中的应用。为此,本发明人在离子聚合物中添加陶瓷材料,制成离子聚合物/陶瓷复合膜(中国专利申请公布号CN102719046A)以提高离子聚合物膜的刚性,降低其形变。

但离子聚合物膜是以丙烯酸酯类为第一单体,其玻璃化转变温度较低,力学性能差,制备过程中需加入成膜剂,其锂离子传输通道主要是离子聚合物膜吸收电解液后胶体粒子与胶体粒子间界面空隙进行传输。加入的成膜剂仅仅提供力学支撑作用,对聚合物电解质膜的电化学性能并无贡献。本发明制备一种互穿网络聚合物电解质膜,该聚合物电解质膜具有自支撑能力,能够实现聚合物电解质膜的力学性能和电化学性能的统一。

发明内容

本发明解决的技术问题是:提供一种具有自支撑能力的互穿网络聚合物无空隙致密膜材料。

本发明的技术方案:一种用于锂离子二次电池的自支撑聚合物膜材料,它是由表面带有磺酸盐基团的聚合物胶体粒子连续地相互穿插构成。

所述聚合物胶体粒子是具有互穿网络聚合物膜材料是由表面带有磺酸盐基团的交联聚合物Ⅰ和交联聚合物Ⅱ各自交联后所得的网络连续地相互穿插而成的。该膜是一种无空隙的致密膜,当电池过热后该隔膜不会产生明显的热收缩。离子聚合物膜中交联聚合物Ⅰ和交联聚合物Ⅱ所占的质量百分比为10~60%,优选10~40%。

交联聚合物I的结构式为:CH2=CR1R2R3,其中,R

本发明离子聚合物材料是在聚合物反应过程中,以反应型磺酸盐表面活性剂为乳化剂,低玻璃化转变温度的单体为交联聚合物Ⅰ,高玻璃化转变温度为交联聚合物Ⅱ,合成表面带有磺酸盐基团的具有网络连续地相互穿插的离子聚合物胶体乳液。乳液经流延成膜后形成具有网络互穿的聚合物薄膜。当电池过热后隔膜基本不发生热收缩。另外,由于具有网络互穿聚合物薄膜吸收电解质溶液或溶剂后依旧能保持胶体粒子结构,胶体粒子与胶体粒子间的纳米空隙为锂离子的传输提供了较为畅通的传导路径。同时具有网络互穿的胶体粒子球体结构的密集堆积,一方面提高聚合物的力学性能,另一方面增大了离子传导路径的曲折度,提高了离子聚合物电解质膜的电子绝缘性能。

作为本发明优选的方案,具有网络连续地相互穿插的胶体粒子的平均粒径范围为10nm~1.0µm,优选的是20~600nm,更优选100nm~400nm。离子聚合物膜的厚度为10~60µm。

本发明提供的具有网络连续地相互穿插的自支撑离子聚合物膜是由以下方法制备而成:在聚合反应形成聚合物胶体粒子的过程中,加入反应型磺酸盐表面活性剂为乳化剂和具有内交联作用的交联剂,合成交联聚合物Ⅰ,然后在加入单体和交联剂制备交联聚合物Ⅱ,两种网络连续地相互穿插而构成。

具体方法如下:

1.具有互穿网络聚合物胶体离子乳液的合成:将聚合反应单体A、交联剂、反应型乳化剂(任意顺序)混合均匀,然后加入引发剂聚合反应得到聚合物胶体乳液1#;

2.在1#的基础上加入聚合物反应单体B和交联剂(任意顺序),加入引发剂聚合物反应得到具有互穿网络聚合物胶体乳液2#;

3.将聚合物胶体乳液2#涂覆在塑料基带上,干燥后剥离即得。

作为本发明优选的方案是所述聚合反应单体A是均聚物玻璃化转变温度低于20℃的丙烯酸酯类、单体B是均聚物玻璃化转变温度高于40℃的丙烯酸酯类、乙烯基类单体。离子聚合物膜中交联聚合物Ⅰ和交联聚合物Ⅱ所占的质量百分比为10~60%,优选10~40%。

为了调整聚合物膜材料的热收缩性、对电解液的保液能力和调节聚合物的柔韧性等,本发明进一步优选的方案是,步骤1中所述的聚合反应单体A为CH2=CR

步骤2中所述的聚合物反应单体B为CH2=CR

所述反应型磺酸盐表面活性剂为3-烯丙氧基-2-羟基-1-丙烷磺酸盐、甲基丙烯酸羟丙基磺酸盐、乙烯基磺酸盐、烯丙基磺酸盐、甲基丙烯磺酸盐、2-丙烯酰胺基-2-甲基丙磺酸盐、苯乙烯磺酸盐中的一种或多种混合使用;其中阳离子为锂离子、钠离子或钾离子,用量为聚合物反应单体总重量的2~50%。

所述的引发剂为过硫酸铵、过硫酸钾、过氧化氢、偶氮二异丁氰、偶氮二异丁脒等水溶性引发剂,其用量为单体重量的0.2~1.0%。

所述交联剂为含有一个或多个双键的可聚合的单体,如二乙烯苯、三羟甲基丙烷三丙烯酸酯、己二酸二丙烯酯、亚甲基双丙烯酰胺、甲基丙烯酸烯丙酯、N-羟甲基丙烯酰胺、烯丙基缩水甘油醚等,其用量为聚合反应单体总重量的2.0~10.0%,优选的是3.0~5.0%。

本发明优选的方案是,聚合反应的原料:反应型磺酸盐表面活性剂、聚合反应单体和交联剂是一次加入、滴加或分步加入进行反应。此处所述互穿网络聚合物结构中交联聚合物Ⅰ的聚合反应单体是A,聚合物反应时间是以单体A聚合反应的转化率达到90%以上为宜,通常为4~24小时,以6~10小时为佳;聚合反应温度为50~90℃,以55~70℃为佳。互穿网络聚合物结构中交联聚合物Ⅱ的合成,聚合反应原料聚合反应单体B和交联剂加入方式及反应时间与反应单体A类似,反应时间通常为3~18小时,以6~10小时为佳;聚合反应温度为50~90℃,以60~80℃为佳。

本发明的有益效果

本发明提供了一种生产工艺简单、制造成本低廉、以水为分散介质对环境友好、绿色环保的锂离子电池隔膜的制备方法。

本发明的自支撑离子聚合物膜材料是以均聚物玻璃化转变温度低于20℃的丙烯酸酯类为交联聚合物Ⅰ、以均聚物玻璃化转变温度高40℃的丙烯酸酯类、乙烯基类单体为交联聚合物Ⅱ的聚合物胶体离子构成,它们的溶度参数与锂离子电池电解液有机溶剂的溶度参数相近,保证了离子聚合物膜与电解液具有较好的相容性,达到良好的吸液与保液能力;同时我们采用交联的方式保证胶体离子在电解液中具有一定的尺寸稳定性,降低其溶胀度,提高电池的循环使用寿命。

自支撑聚合物膜是采用具有网络连续地相互穿插的聚合物胶体乳液流延成膜工艺制备,该膜是由互穿网络胶体离子构成的一种无空隙致密膜,无应力残留,当电池过热是隔膜无明显的热收缩,从而防止电池内部正负极直接接触而短路。附图说明

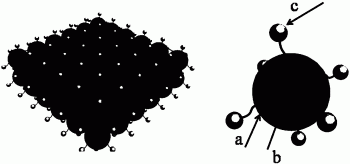

图1由表面含有磺酸根基团的具有互穿网络结构的聚合物胶体粒子构成的离子聚合物薄膜结构示意图,a表示具有互穿网络结构的表面带有磺酸根基团的聚合物胶体粒子的核层,b表示具有互穿网络结构的表面带有磺酸根基团的聚合物胶体粒子的壳层,c表示磺酸根基团;

图2是发明的网络连续地相互穿插的自支撑的离子聚合物膜扫描电镜图;

图3是本发明的网络连续地相互穿插的自支撑的离子聚合物膜力学性能示意图,a离子聚合物膜应力-应变曲线,b离子聚合物膜示意图,c离子聚合物膜电解液浸润后的示意图;

图4是本发明的是以具有网络连续地相互穿插的自支撑离子聚合物膜为隔膜的锂离子电池充放电特性曲线,纵坐标为电压(V),横坐标为克容量(mAh/g);

图5是具有网络连续地相互穿插的自支撑的离子聚合物膜的锂离子电池充放电循环过程中容量保持率随循环次数变化曲线,纵坐标为容量保持率(%),横坐标为循环次数(次)。

具体实施方式

以下通过具体实施例的方式对本发明做进一步详述,但不代表本发明只能以以下方式实施。

本发明提供一种具有互穿网络结构的离子聚合物膜材料,是由表面带磺酸盐基团的以低玻璃化转变温度单体为核,高玻璃化转变温度的单体为壳的聚合物胶体粒子构成。所述聚合物优选与电解液所以溶剂溶度参数相近的丙烯酸酯类聚合物作为交联聚合物Ⅰ和交联聚合物Ⅱ,同时离子聚合物膜表面的强极性基团与非水电解质的超级溶剂可形成化学缔合作用,保证了本发明互穿网络结构聚合物膜材料与电解液有较好的相容性,达到良好的吸液与保液能力。

本发明离子聚合物材料是在聚合物反应过程中,以反应型磺酸盐表面活性剂为乳化剂,以均聚物玻璃化转变温度低于20℃的丙烯酸酯类为交联聚合物Ⅰ、以均聚物玻璃化转变温度高40℃的丙烯酸酯类、乙烯基类单体为交联聚合物Ⅱ的聚合物胶体离子构成,合成表面带有磺酸盐基团的具有互穿网络结构的离子聚合物胶体乳液。乳液经流延成膜后形成具有自支撑互穿网络结构的聚合物薄膜。当电池过热后隔膜基本不发生热收缩。另外,由于具有互穿网络结构聚合物薄膜吸收电解质溶液或溶剂后依旧能保持胶体粒子结构,胶体粒子与胶体粒子间的纳米空隙为锂离子的传输提供了较为畅通的传导路径。同时具有互穿网络结构的胶体粒子球体结构的密集堆积,增大了离子传导路径的曲折度,提高了离子聚合物电解质膜的电子绝缘性能。

作为本发明优选的方案,具有互穿网络聚合物结构的表面带有磺酸盐基团的聚合物胶体乳液成膜后,采用扫描电镜观察胶体粒子的平均粒径范围为10nm~1.0µm,优选的是20~600nm。具有互穿网络结构的离子聚合物膜的厚度为10~60µm。

所述反应型磺酸盐表面活性剂为乙烯基磺酸盐、烯丙基磺酸盐、甲基烯丙基磺酸盐、3-烯丙氧基-2-羟基-1-丙烷磺酸盐、甲基丙烯酸羟丙基磺酸盐、2-丙烯酰胺基-2-甲基丙磺酸盐、苯乙烯磺酸盐中的一种或多种混合使用;其中,阳离子为锂离子、钠离子或钾离子。

本发明提供的互穿网络离子聚合物膜是由以下方法制备而成:

(1)具有互穿网络结构聚合物胶体离子乳液的合成:将聚合反应单体A、交联剂、反应型乳化剂(任意顺序)混合均匀,然后加入引发剂聚合反应得到聚合物胶体乳液1#;

(2)在1#的基础上加入聚合物反应单体B和交联剂(任意顺序),加入引发剂聚合物反应得到具有互穿网络结构的聚合物胶体乳液2#;

(3)将聚合物胶体乳液2#涂覆在塑料基带上,干燥后剥离即得。

作为本发明优选的方案是所述聚合反应单体A是均聚物玻璃化转变温度低于20℃的丙烯酸酯类、B是均聚物玻璃化转变温度高于40℃的丙烯酸酯类、乙烯基类单体。离子聚合物膜中交联聚合物Ⅰ和交联聚合物Ⅱ所占的质量百分比为10~60%,优选10~40%。

为了调整膜材料的热收缩性、对电解液的保液能力和调节聚合物的柔韧性等,本发明进一步优选的方案是,步骤1中所述的聚合反应单体A为CH2=CR

步骤2中所述的聚合物反应单体B为上述单体中的任一种或多种混合使用,其用量为聚合物单体总重量的20~80%。

所述反应型磺酸盐表面活性剂为乙烯基磺酸盐、烯丙基磺酸盐、甲基丙烯磺酸盐、烯丙氧基羟丙基磺酸盐、甲基丙烯酸羟丙基磺酸盐、2-丙烯酰胺基-2-甲基丙磺酸盐、苯乙烯磺酸盐中的一种或多种混合使用;其中阳离子为锂离子、钠离子或钾离子,用量为聚合物反应单体总重量的2~50%。

所述的引发剂为过硫酸铵、过硫酸钾、过氧化氢、偶氮二异丁氰、偶氮二异丁脒等水溶性引发剂,其用量为单体重量的0.1~2.0%,优选0.5~1.0%。

所述交联剂为含有一个或多个双键的可聚合的单体,如二乙烯苯、三羟甲基丙烷三丙烯酸酯、己二酸二丙烯酯、亚甲基双丙烯酰胺、甲基丙烯酸烯丙酯、N-羟甲基丙烯酰胺、烯丙基缩水甘油醚等,其用量为聚合反应单体总重量的2.0~10.0%,优选5.0~7.0%。

本发明优选的方案是,聚合反应的原料:反应型磺酸盐表面活性剂、聚合反应单体和交联剂是一次加入、滴加或分步加入进行反应。此处所述互穿网络结构聚合物中交联聚合物Ⅰ的聚合反应单体是A,聚合物反应时间是以单体A聚合反应的转化率达到90%以上为宜,通常为4~24小时,以6~10小时为佳;聚合反应温度为50~90℃,以55~70℃为佳。互穿网络结构聚合物中交联聚合物Ⅱ部分的合成,聚合反应原料聚合反应单体B和交联剂加入方式及反应时间与反应单体A类似,反应时间通常为3~18小时,以6~10小时为佳;聚合反应温度为50~90℃,以60~80℃为佳。

实施例1

在带冷凝水的四口反应器中,加入10g 烯丙基磺酸钠(SAS),10g交联剂亚甲基双丙烯酰胺(MBA),通氮气除氧,搅拌1h,加入0.8g过硫酸铵引发聚合,升温至70℃,滴加90g丙烯酸2-乙基己酯(2-EHA),反应进行6小时后,降温至60℃,再加入20g甲基丙烯酸甲酯(MMA)和0.5g烯丙基缩水甘油醚(AGE),同时补加0.2g过硫酸铵继续聚合10小时,得到白色的具有互穿网络结构的聚合物胶体乳液。

将制备的具有互穿网络结构的聚合物胶体乳液流延成膜涂覆在PET基带上,烘干水分后,得到厚度为20~25µm的具有互穿网络结构的离子聚合物膜,采用扫描电镜观察胶体粒子的粒径范围在80~200nm。

图1由表面含有磺酸根基团的具有互穿网络结构的聚合物胶体粒子构成的离子聚合物薄膜结构示意图,a表示具有互穿网络结构的表面带有磺酸根基团的聚合物胶体粒子的核层,b表示具有互穿网络结构的表面带有磺酸根基团的聚合物胶体粒子的壳层,c表示磺酸根基团。

图2是发明的网络连续地相互穿插的自支撑的离子聚合物膜扫描电镜图。

图3是本发明的网络连续地相互穿插的自支撑的离子聚合物膜力学性能示意图,a离子聚合物膜应力-应变曲线,b离子聚合物膜示意图,c离子聚合物膜电解液浸润后的示意图。

实施例2

在带冷凝水的四口反应器中,加入10g 烯丙基磺酸钠(SAS),10g交联剂亚甲基双丙烯酰胺(MBA),通氮气除氧,搅拌1h,加入0.8g过硫酸铵引发聚合,升温至70℃,滴加90g丙烯酸2-乙基己酯(2-EHA),反应进行6小时后,降温至60℃,再加入20g丙烯腈(AN)和0.5g烯丙基缩水甘油醚(AGE),同时补加0.2g过硫酸铵继续聚合10小时,得到白色的具有互穿网络结构的聚合物胶体乳液。

将制备的具有互穿网络结构的聚合物胶体乳液流延成膜涂覆在PET基带上,烘干水分后,得到厚度为20~25µm的具有互穿网络结构的离子聚合物膜,采用扫描电镜观察胶体粒子的粒径范围在80~200nm。

实施例3

在带冷凝水的四口反应器中,加入10g烯丙基磺酸钠( SAS),10g交联剂亚甲基双丙烯酰胺(MBA),通氮气除氧,搅拌1h,加入0.8g过硫酸铵引发聚合,升温至70℃,滴加90g丙烯酸2-乙基己酯(2-EHA),反应进行6小时后,降温至60℃,再加入20g苯乙烯(PS)和0.5g烯丙基缩水甘油醚(AGE),同时补加0.2g过硫酸铵继续聚合10小时,得到白色的具有互穿网络结构的聚合物胶体乳液。

将制备的具有互穿网络结构的聚合物胶体乳液流延成膜涂覆在PET基带上,烘干水分后,得到厚度为20~25µm的具有互穿网络结构的离子聚合物膜,采用扫描电镜观察胶体粒子的粒径范围在80~200nm。

实施例4

在带冷凝水的四口反应器中,加入10g 3-烯丙氧基-2-羟基-1-丙烷磺酸钠(AHPS),10g交联剂亚甲基双丙烯酰胺(MBA),通氮气除氧,搅拌1h,加入0.8g过硫酸铵引发聚合,升温至70℃,滴加90g丙烯酸2-乙基己酯(2-EHA),反应进行6小时后,降温至60℃,再加入20g苯乙烯(PS)和0.5g烯丙基缩水甘油醚(AGE),同时补加0.2g过硫酸铵继续聚合10小时,得到白色的具有互穿网络结构的聚合物胶体乳液。

将制备的具有互穿网络结构的聚合物胶体乳液流延成膜涂覆在PET基带上,烘干水分后,得到厚度为20~25µm的具有互穿网络结构的离子聚合物膜,采用扫描电镜观察胶体粒子的粒径范围在80~200nm。

实施例5

在带冷凝水的四口反应器中,加入10g 2-丙烯酰氨基-2-甲基-1-丙烷磺酸(AMPS),2.1g 氢氧化锂, 10g交联剂亚甲基双丙烯酰胺(MBA),通氮气除氧,搅拌1h,加入0.8g过硫酸铵引发聚合,升温至70℃,滴加90g丙烯酸2-乙基己酯(2-EHA),反应进行6小时后,降温至60℃,再加入20g甲基丙烯酸甲酯(MMA)和0.5g烯丙基缩水甘油醚(AGE),同时补加0.2g过硫酸铵继续聚合10小时,得到白色的具有互穿网络结构的聚合物胶体乳液。

将制备的具有互穿网络结构的聚合物胶体乳液流延成膜涂覆在PET基带上,烘干水分后,得到厚度为20~25µm的具有互穿网络结构的离子聚合物膜,采用扫描电镜观察胶体粒子的粒径范围在80~200nm。

实施例6

在带冷凝水的四口反应器中,加入10g 2-丙烯酰氨基-2-甲基-1-丙烷磺酸(AMPS),2.1g 氢氧化锂,10g交联剂亚甲基双丙烯酰胺(MBA),通氮气除氧,搅拌1h,加入0.8g过硫酸铵引发聚合,升温至70℃,滴加90g丙烯酸丁酯(BA),反应进行6小时后,降温至60℃,再加入20g苯乙烯(PS)和0.5g烯丙基缩水甘油醚(AGE),同时补加0.2g过硫酸铵继续聚合10小时,得到白色的具有互穿网络结构的聚合物胶体乳液。

将制备的具有互穿网络结构的聚合物胶体乳液流延成膜涂覆在PET基带上,烘干水分后,得到厚度为20~25µm的具有互穿网络结构的离子聚合物膜,采用扫描电镜观察胶体粒子的粒径范围在80~200nm。

实施例7

本实施例互穿网络结构离子聚合物乳液和互穿网络结构离子聚合物膜的制备方法同于实施例6,唯一不同的是,与第一单体A反应的交联剂为甲基丙烯酸烯丙酯(C5H8O2)。

实施例8

本实施例互穿网络结构离子聚合物乳液和互穿网络结构离子聚合物膜的制备方法同于实施例6,唯一不同的是,与第一单体A反应的交联剂为N-羟甲基丙烯酰胺(C4H7NO2)。

实施例9

本实施例互穿网络结构离子聚合物乳液和互穿网络结构离子聚合物膜的制备方法同于实施例6,唯一不同的是,第二单体B为20g丙烯腈(CH2CHCN)。

实施例10

本实施例互穿网络结构离子聚合物乳液和互穿网络结构离子聚合物膜的制备方法同于实施例6,唯一不同的是,第二单体B为20g甲基丙烯酸甲酯(C5H8O2)。

试验例1

将实施例1~8制得的具有互穿网络结构的离子聚合物膜浸润在碳酸乙烯酯/碳酸二乙酯/碳酸二甲酯和LiPF6组成的电解质溶液中,待互穿网络结构的离子聚合物膜充分吸收电解质溶液后,使用电化学阻抗仪测定其离子电导率、测定电解质的吸液量,同时也以商品化的聚丙烯和聚乙烯微孔膜在同样的条件下测定其离子电导率和电解质的吸液量作为对比,测试结果列于表1。

具有互穿网络结构的离子聚合物膜在电解质溶液中浸润后,膜的典型的微观形态结构扫描电镜照片如图2所示。

试验例2

将实施例1~8制得的具有互穿网络结构的离子聚合物膜和商品化的聚丙烯和聚乙烯微孔膜加热至130℃和150℃,测定其热收缩率,测试结果列于表1。

表1.本发明具有互穿网络结构离子聚合物膜的电解液吸收量、离子电导率和热收缩率

由表1的对比数据表明本发明的具有互穿网络结构的离子聚合物膜与专利CN102702657A中制备的非互穿网络结构的离子聚合物膜的电解液吸液量相差较大,但其电导率却接近,这说明具有互穿网络结构的离子聚合物电解质膜能够更好的保持其胶体粒子状态,锂离子的传输通道较为畅通;此外本发明制备的具有互穿网络结构的离子聚合物膜的热收缩率较专利CN102702657A也有所改善,而聚乙烯和聚丙烯微孔膜在相同温度如150℃已产生严重收缩或熔化。

试验例3

将实例5制备的具有互穿网络结构的离子聚合物膜按本行业技术人员均熟悉的扣式电池制备工艺组装成2032扣式电池,该电池以LiCoO2为正极材料,金属锂为负极材料和碳酸乙烯酯/碳酸二乙酯/碳酸二甲酯/LiPF6组成的电解质溶液构成,2032扣式锂电池在0.2C倍率条件下进行充放电性能测试。

图4是具有互穿网络结构的离子聚合物膜的锂电池充放电曲线,它表明使用具有互穿网络结构的离子聚合物膜为电池隔膜,其电池具有良好的充放电性能。

图5是具有互穿网络结构离子聚合物膜的锂离子电池充放电循环过程中容量保持率随循环次数变化曲线,它证实了具有互穿网络结构的离子聚合物膜的电池具有良好的充放电循环性能。

用于锂离子二次电池的自支撑聚合物膜材料及其制备方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0