专利摘要

本发明公开了一种车床靠模装置,包括:底座,所述底座设置在车床大拖板上;转盘,所述转盘设置在底座上,所述转盘上还设置有导轨;轴承架,所述轴承架的第一端连接有对称分布的第一轴承定位轴和第二轴承定位轴;第一轴承和第二轴承,所述第一轴承和所述第二轴承分别与第一轴承定位轴和第二轴承定位轴连接;拉板,所述拉板的第一端与所述轴承架的第二端连接。本发明通过在底座上设置转盘,能在不同的靠模轮廓之间进行更换,提高了加工效率,降低了劳动强度和生产成本;利用两个轴承沿着导轨运动来带动车床对工件进行加工,提高了加工精度;车床靠模装置结构简单,安装方便,成本低廉,具有良好的实用性和经济性。

权利要求

1.一种车床靠模装置,其特征在于,包括:

底座(1),所述底座(1)设置在车床大拖板(15)上;

转盘(2),所述转盘(2)设置在所述底座(1)上,所述转盘(2)上设置有导轨(3);

轴承架(4),所述轴承架(4)的第一端设置有第一轴承定位轴(5)和第二轴承定位轴(6);

第一轴承(7)和第二轴承(8),所述第一轴承(7)与所述第一轴承定位轴(5)连接,所述第二轴承(8)与所述第二轴承定位轴(6)连接,所述第一轴承(7)和所述第二轴承(8)对称分布在所述导轨(3)的两个侧面,所述第一轴承(7)和所述第二轴承(8)沿着所述导轨(3)运动;

拉板(9),所述拉板(9)的第一端与所述轴承架(4)的第二端连接,所述拉板(9)的第二端与车床刀台(16)连接。

2.根据权利要求1所述的车床靠模装置,其特征在于:所述底座(1)的中间设置有定位孔,所述转盘(2)的下端设置有定位圆轴与所述定位孔配合。

3.根据权利要求1或2所述的车床靠模装置,其特征在于:所述转盘(2)上设置有T形槽螺栓通孔,通过T形槽螺栓(10)和T形槽螺母(11)将所述底座(1)和所述转盘(2)固定连接。

4.根据权利要求1所述的车床靠模装置,其特征在于:所述导轨(3)为凸台导轨,所述凸台导轨的形状与需要加工工件的轨迹相匹配。

5.根据权利要求1所述的车床靠模装置,其特征在于:所述轴承架(4)的第一端设置有第一通槽和第二通槽,所述第一通槽用于安装所述第一轴承定位轴(5),所述第二通槽用于安装所述第二轴承定位轴(6)。

6.根据权利要求1或5所述的车床靠模装置,其特征在于:所述轴承架(4)的外侧面上设置有定位轴调整螺钉(12),所述定位轴调整螺钉(12)将所述第一轴承定位轴(5)和所述第二轴承定位轴(6)固定在所述轴承架(4)上。

7.根据权利要求1所述的车床靠模装置,其特征在于:所述第一轴承(7)和所述第二轴承(8)的下端分别设置有锁紧螺钉(13),所述锁紧螺钉(13)分别将所述所述第一轴承(7)和所述第二轴承(8)固定在所述第一轴承定位轴(5)和所述第二轴承定位轴(6)上。

8.根据权利要求1所述的车床靠模装置,其特征在于:所述拉板(9)的第一端设置有第三通槽,所述第三通槽用于安装拉板紧锁螺栓(14),所述拉板紧锁螺栓(14)将所述拉板(9)与所述轴承架(4)固定连接。

说明书

技术领域:

本发明属于机械加工技术领域,具体是涉及一种车床靠模装置。

背景技术:

现在市场上单、双角度铣刀等大角度刀具品种很多,这些刀具的材料是高速工具钢,又黏又硬,在生产这些刀具时以往都采用手摇或者铣削的方法,但是手摇的方法操作费力,铣削的方法不安全。为此,很多厂家开始设计车床靠模装置,可以使车刀按照靠模上的运动轨迹自动地对工件进行铣削加工,操作简单安全并且省时省力。

中国专利CN102773769A公开了一种车床靠模装置,包括一支架,支架的一端固定设置有一水平的托板;托板上固定设置有一连接板,在连接板的一端垂直且固定设置有滑动件,滑动件的底部滑设于凹槽内;连接板的另一端设置有用于连接到车床的中托板上的安装孔,支架的另一端固定设置有用于安装到车床的床身上的安装板。能够使车床的刀架沿着与靠模板上的凹槽相同形状的轨迹运动,从而实现了在普通车床上批量加工曲线性零件的目的,且结构简单,具有良好的实用性和经济性。该靠模装置克服了传统的手摇方法和铣削方法的缺点,但是这类靠模装置上设置的凹槽通常是固定的,即具有该靠模装置的车床只能对工件加工特定的一种轮廓形状,如果想要扩展车床的加工范围,采用不同轮廓或者不同角度,就要在加工的时候进行更换凹槽,这样就增加了加工的复杂程度和加工的时间,从而增加了加工成本,降低了加工效率。

发明内容:

为此,本发明所要解决的技术问题在于现有技术中用于自动加工工件的车床靠模装置设置的凹槽固定,不能满足对工件多个轮廓或者角度面进行加工的需求,从而提出一种车床靠模装置。

为达到上述目的,本发明的技术方案如下:

一种车床靠模装置,包括:

底座,所述底座设置在车床大拖板上;

转盘,所述转盘设置在所述底座上,所述转盘上设置有导轨;

轴承架,所述轴承架的第一端设置有第一轴承定位轴和第二轴承定位轴;

第一轴承和第二轴承,所述第一轴承与所述第一轴承定位轴连接,所述第二轴承与所述第二轴承定位轴连接,所述第一轴承和所述第二轴承对称分布在所述导轨的两个侧面,所述第一轴承和所述第二轴承沿着所述导轨运动;

拉板,所述拉板的第一端与所述轴承架的第二端连接,所述拉板的第二端与车床刀台连接。

作为上述技术方案的优选,所述底座的中间设置有定位孔,所述转盘的下端设置有定位圆轴与所述定位孔配合。

作为上述技术方案的优选,所述转盘上设置有T形槽螺栓通孔,通过T形槽螺栓和T形槽螺母将所述底座和所述转盘固定连接。

作为上述技术方案的优选,所述导轨为凸台导轨,所述凸台导轨的形状与需要加工工件的轨迹相匹配。

作为上述技术方案的优选,所述轴承架的第一端设置有第一通槽和第二通槽,所述第一通槽用于安装所述第一轴承定位轴,所述第二通槽用于安装所述第二轴承定位轴。

作为上述技术方案的优选,所述轴承架的外侧面上设置有定位轴调整螺钉,所述定位轴调整螺钉将所述第一轴承定位轴和所述第二轴承定位轴固定在所述轴承架上。

作为上述技术方案的优选,所述第一轴承和所述第二轴承的下端分别设置有锁紧螺钉,所述锁紧螺钉分别将所述所述第一轴承和所述第二轴承固定在所述第一轴承定位轴和所述第二轴承定位轴上。

作为上述技术方案的优选,所述拉板的第一端设置有第三通槽,所述第三通槽用于安装拉板紧锁螺栓,所述拉板紧锁螺栓将所述拉板与所述轴承架固定连接。

本发明的有益效果在于:其通过在底座上设置转盘,能在不同的靠模轮廓之间进行更换,提高了加工效率,降低了劳动强度和生产成本;利用两个轴承沿着凸台导轨运动来带动车刀对工件进行加工,获得的轮廓精度高,提高了加工精度;车床靠模装置结构简单,安装方便,成本低廉,具有良好的实用性和经济性。另外,其底座上设置有环形T形槽,转盘上设置有T形槽螺栓通孔,通过T形槽螺栓和T形槽螺母将底座和转盘固定连接。T形槽螺栓和T形槽螺母可以将底座和转盘在不同位置进行固定连接,可以确定不同的导轨位置,这样就形成了不同的靠模轮廓,进而可以对工件进行多个轮廓和角度面的加工。

附图说明:

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

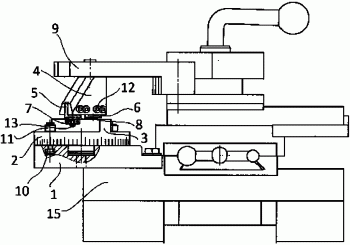

图1为本发明一个实施例的车床靠模装置主视图;

图2为本发明一个实施例的车床靠模装置俯视图;

图3为本发明一个实施例的一种角度铣刀工件示意图;

图4为本发明一个实施例的一种角度铣刀工件示意图;

图5为本发明一个实施例的一种锥齿轮角度示意图;

图6为本发明一个实施例的一种拉刀角度示意图。

图中符号说明:

1–底座,2–转盘,3–导轨,4–轴承架,5–第一轴承定位轴,6–第二轴承定位轴,7–第一轴承,8–第二轴承,9–拉板,10–T形槽螺栓,11–T形槽螺母,12–定位轴调整螺钉,13–锁紧螺钉,14–拉板紧锁螺栓,15–车床大拖板,16–车床刀台,17–底座固定螺栓,18–刀台连接螺钉,19–小拖板,θ–铣刀角度,β–铣刀角度,α–锥齿轮角度,γ–拉刀角度。

具体实施方式:

如图1、图2所示,本发明的车床靠模装置,包括:

底座1,所述底座1设置在车床大拖板15上,车床大拖板15上钻有两个或者两个以上的安装孔,本实施例中选取两个安装孔,通过底座固定螺栓17将底座1固定在车床大拖板15上。所述底座1根据车床大拖板15的位置和空间进行合理的位置设置。

转盘2,所述转盘2设置在所述底座1上,所述转盘2上设置有导轨3,所述导轨3为凸台导轨,所述凸台导轨的形状与需要加工工件的轨迹相匹配,所述凸台导轨需要保证工件加工面移动的长度。

所述底座1的中间设置有定位孔,所述转盘2的下端设置有定位圆轴与所述定位孔配合,通过定位孔和定位圆轴可以将底座1和转盘2连接,确定转盘2在底座1上转动时的旋转中心。

所述底座1上设置有环形T形槽,所述转盘2上设置有T形槽螺栓通孔,本实施例中在转盘2上设置两个沿着导轨3对称分布的T形槽螺栓通孔,通过T形槽螺栓10和T形槽螺母11将所述底座1和所述转盘2固定连接。T形槽螺栓10和T形槽螺母可以将底座1和转盘2在不同位置进行固定连接,可以确定不用的导轨3的位置和方向,这样就形成了不同的靠模轮廓,进而可以对工件进行多个轮廓和角度面的加工。

轴承架4,所述轴承架4的第一端设置有第一轴承定位轴5和第二轴承定位轴6。

所述轴承架4的第一端设置有第一通槽和第二通槽,所述轴承架4的第一端下面铣所述第一通槽和所述第二通槽,所述第一通槽用于安装所述第一轴承定位轴5,所述第二通槽用于安装所述第二轴承定位轴6。

所述轴承架4的外侧面上设置有定位轴调整螺钉12,所述轴承架4的外侧面上钻、铰螺纹孔,通过所述定位轴调整螺钉12将所述第一轴承定位轴5和所述第二轴承定位轴6调整并固定在所述轴承架4上。本实施例中,选取四个定位轴调整螺钉12,其中两个定位轴调整螺钉12用于调整并固定所述第一轴承定位轴5,另外两个定位轴调整螺钉12用于调整并固定所述第二轴承定位轴6。

第一轴承7和第二轴承8,所述第一轴承7与所述第一轴承定位轴5连接,所述第二轴承8与所述第二轴承定位轴6连接,所述第一轴承7和所述第二轴承8对称分布在所述导轨3的两个侧面,所述第一轴承7和所述第二轴承8沿着所述导轨3运动。本发明中是选取轴承作为滑动件在导轨上移动来获得靠模轮廓的,所以轴承的选取直接影响了加工的精度。所述第一轴承7和所述第二轴承8需要选取摩擦系数低,极限转速高,结构简单,制造成本低,精度高,无需经常维护的一类轴承。两个轴承沿着导轨运动,相比起一个轴承或者其他滑动件能够获得更加稳定的靠模轮廓,进一步提高了加工精度。

所述第一轴承7和所述第二轴承8的下端分别设置有锁紧螺钉13,所述锁紧螺钉13分别将所述所述第一轴承7和所述第二轴承8固定在所述第一轴承定位轴5和所述第二轴承定位轴6上。

拉板9,所述拉板9的第一端与所述轴承架4的第二端连接,所述拉板9的第二端与车床刀台16连接。

所述拉板9的第一端设置有第三通槽,在所述拉板9的第一端的中间铣螺钉沉孔通槽,即所述第三通槽,所述第三通槽用于安装拉板紧锁螺栓14,所述轴承架4的第二端钻、铰螺纹孔,所述拉板紧锁螺栓14将所述拉板9与所述轴承架4固定连接,并且可以调整所述轴承架4的位置。

所述拉板9的第二端大头钻螺钉孔,并且通过刀台连接螺钉18紧固于车床刀台16,为了紧固所述拉板9,采用旧刀台改制专用刀台,将所述旧刀台的一个角铣45度,便于安装所述拉板9。

所述轴承架4、所述拉板9与所述车床刀台16连接,小拖板19抽调丝杠,当走刀时,所述拉板9拉动所述轴承架4下面的所述第一轴承7和所述第二轴承8顺着转盘的上导轨的角度进行走刀,所述车床刀台16上的车刀也随着移动,实现了自动进退刀,车出角度。本实施例给出了几种车床实际操作时需要车出的几种刀具的角度示意图,图3给出了一种角度铣刀工件需要车出的角度θ、图4给出了另一种角度铣刀工件需要车出的角度β、图5给出了一种锥齿轮工件需要车出的角度α、图6给出了一种拉刀需要车出的角度γ。

本实施例所述的车床靠模装置,包括:底座,所述底座设置在车床大拖板上;转盘,所述转盘设置在底座上,所述转盘上还设置有导轨;轴承架,所述轴承架的一端连接有对称分布的第一轴承定位轴和第二轴承定位轴;第一轴承和第二轴承,所述第一轴承和所述第二轴承分别与第一轴承定位轴和第二轴承定位轴连接;拉板,所述拉板的一端与所述轴承架的一端连接。通过在底座上设置转盘,就能在不同的靠模轮廓之间进行更换,提高了加工效率,降低了劳动强度和生产成本;利用两个轴承沿着凸台导轨运动来带动车刀对工件进行加工,获得的轮廓精度高,提高了加工精度;车床靠模装置结构简单,安装方便,成本低廉,具有良好的实用性和经济性。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

车床靠模装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0