专利摘要

本发明提供了一种丙醇还原制备碳化钼粉末的方法,其利用成本价格低廉的丙醇作为还原原料,以氩气作为载体的丙醇蒸汽在温度较低的800~1150℃下直接与氧化钼粉末接触反应,生产碳化钼粉末产品,极大的提高了还原的效率,同时进行碳化,与传统工艺相比,本发明方法碳化温度低,而且加快了反应速率,缩短了工艺流程,也降低了原料和能耗成本,达到了高效低成本生产碳化钼粉末的目的,很好的解决了现有碳化钼粉生产工艺中制备温度高,生产效率低,成本高昂等一系列问题,具有很好的工业应用价值。

权利要求

1.一种丙醇还原制备碳化钼粉末的方法,其特征在于,包括如下步骤:

步骤一:以三氧化钼或者二氧化钼粉末作为钼氧化物原料放入反应炉中,向反应炉中持续通入氩气,排除炉内空气;

步骤二:向反应炉内持续通入丙醇蒸汽和氩气的混合气体,并控制反应炉的温度升温达到指定反应温度,使得钼氧化物原料在反应炉内进行还原碳化处理,直至得到碳化钼粉末;所述指定反应温度为800~1150℃;

步骤三:还原碳化处理完成后向反应炉中继续通入氩气,使得还原碳化后所得的碳化钼粉末冷却至室温后取出,得到碳化钼粉末产品。

2.权利要求1所述丙醇还原制备碳化钼粉末的方法,其特征在于,所述步骤一中,作为钼氧化物原料的三氧化钼粉末或二氧化钼粉末的纯度达到99.9%以上。

3.权利要求1所述丙醇还原制备碳化钼粉末的方法,其特征在于,若钼氧化物原料为二氧化钼粉末,则步骤二具体为:

向反应炉内持续通入丙醇蒸汽和氩气的混合气体,并控制反应炉的温度以恒定速率升温,直至达到指定反应温度后,控制反应炉保持恒温,使得二氧化钼粉末在反应炉内进行还原碳化处理,直至二氧化钼粉末全部还原碳化为碳化钼粉末。

4.权利要求1所述丙醇还原制备碳化钼粉末的方法,其特征在于,若钼氧化物原料为三氧化钼粉末,则步骤二具体为:

向反应炉内持续通入丙醇蒸汽和氩气的混合气体,并控制反应炉的温度以恒定速率升温至第一指定温度,所述第一指定温度为500~600℃,然后控制反应炉保持恒温,使得三氧化钼粉末在反应炉内的第一指定温度环境中进行还原处理,直至完全被还原为二氧化钼粉末;然后继续向反应炉内持续通入丙醇蒸汽和氩气的混合气体,控制反应炉的温度以恒定速率升温至指定反应温度后,控制反应炉保持恒温,使得二氧化钼粉末在反应炉内进行还原碳化处理,直至二氧化钼粉末全部还原碳化为碳化钼粉末。

5.根据权利要求1所述丙醇还原制备碳化钼粉末的方法,其特征在于,所述步骤二中向反应炉内通入丙醇蒸汽和氩气的混合气体的具体方式为:

(1)将装有液态丙醇的密闭装置至于恒温水浴锅,通过恒温水浴锅将丙醇的温度恒定在30~60℃;

(2)将氩气通入所述密闭装置盛装的液态丙醇中使其与丙醇混合,形成丙醇蒸汽和氩气的混合气体,并通过气体流量计控制丙醇蒸汽和氩气的混合气体的输出流量,将丙醇蒸汽和氩气的混合气体通入反应炉中。

6.根据权利要求1所述丙醇还原制备碳化钼粉末的方法,其特征在于,所述步骤二中所使用的丙醇蒸汽和氩气的混合气体,丙醇蒸汽所占体积百分比为8%~35%,氩气所占体积比为65%~92%。

说明书

技术领域

本发明涉及冶金化工技术领域,尤其设计一种丙醇还原制备碳化钼粉末的方法。

背景技术

钼是分布量很少的一种元素,它在地壳中的丰度为0.0003%,而中国是钼矿资源丰富的国家,钼矿是中国6个优势有色矿之一。我国的钼矿资源大约是世界巧矿资源的四分之一,研究碳化钼粉末的制备方法对合理有效利用我国钼资源有重大意义。

碳化钼因其独特的电子结构和优良的催化性能而成为新型无机催化材料研究领域的一个热点,正在引起国内外学者广泛关注。其对于烃类脱氢、烃类脱氮、氢解和异构化反应的催化活性、费托合成以及甲烷重整等,可与贵金属铂、铱等相媲美,被称为“类铂催化剂”是一种很有希望的催化新材料。碳化钼的一般由钼氧化物生产,但传统工艺生产出的碳化钼价格高、质量低,不能满足市场对碳化钼的需求。

因此,亟需一种新的成本和能耗较低、生产效率高、安全性好的碳化钼粉末产品制备工艺。

发明内容

针对现有技术中存在的上述不足,本发明的目的在于提供一种丙醇还原制备碳化钼粉末的方法,为碳化钼粉末产品的制备提供一种新方法,以解决现有碳化钼生产工艺的成本和能耗高、生产效率低、安全性不足等一系列问题。

为实现上述目的,本发明采用了如下的技术方案:

一种丙醇还原制备碳化钼粉末的方法,包括如下步骤:

步骤一:以三氧化钼或者二氧化钼粉末作为钼氧化物原料放入反应炉中,向反应炉中持续通入氩气,排除炉内空气;

步骤二:向反应炉内持续通入丙醇蒸汽和氩气的混合气体,并控制反应炉的温度升温达到指定反应温度,使得钼氧化物原料在反应炉内进行还原碳化处理,直至得到碳化钼粉末;所述指定反应温度为800~1150℃;

步骤三:还原碳化处理完成后向反应炉中继续通入氩气,使得还原碳化后所得的碳化钼粉末冷却至室温后取出,得到碳化钼粉末产品。

上述丙醇还原制备碳化钼粉末的方法中,作为优选方案,所述步骤一中,作为钼氧化物原料的三氧化钼粉末或二氧化钼粉末的纯度达到99.9%以上。

上述丙醇还原制备碳化钼粉末的方法中,具体而言,若钼氧化物原料为二氧化钼粉末,则步骤二具体为:

向反应炉内持续通入丙醇蒸汽和氩气的混合气体,并控制反应炉的温度以恒定速率升温,直至达到指定反应温度后,控制反应炉保持恒温,使得二氧化钼粉末在反应炉内进行还原碳化处理,直至二氧化钼粉末全部还原碳化为碳化钼粉末。

上述丙醇还原制备碳化钼粉末的方法中,具体而言,若钼氧化物原料为三氧化钼粉末,则步骤二具体为:

向反应炉内持续通入丙醇蒸汽和氩气的混合气体,并控制反应炉的温度以恒定速率升温至第一指定温度,所述第一指定温度为500~600℃,然后控制反应炉保持恒温,使得三氧化钼粉末在反应炉内的第一指定温度环境中进行还原处理,直至完全被还原为二氧化钼粉末;然后继续向反应炉内持续通入丙醇蒸汽和氩气的混合气体,控制反应炉的温度以恒定速率升温至指定反应温度后,控制反应炉保持恒温,使得二氧化钼粉末在反应炉内进行还原碳化处理,直至二氧化钼粉末全部还原碳化为碳化钼粉末。

上述丙醇还原制备碳化钼粉末的方法中,作为优选方案,所述步骤二中向反应炉内通入丙醇蒸汽和氩气的混合气体的具体方式为:

(1)将装有液态丙醇的密闭装置至于恒温水浴锅,通过恒温水浴锅将丙醇的温度恒定在30~60℃;

(2)将氩气通入所述密闭装置盛装的液态丙醇中使其与丙醇混合,形成丙醇蒸汽和氩气的混合气体,并通过气体流量计控制丙醇蒸汽和氩气的混合气体的输出流量,将丙醇蒸汽和氩气的混合气体通入反应炉中。

上述丙醇还原制备碳化钼粉末的方法中,作为优选方案,所述步骤二中所使用的丙醇蒸汽和氩气的混合气体,丙醇蒸汽所占体积百分比为8%~35%,氩气所占体积比为65%~92%。

相比于现有技术,本发明具有如下有益效果:

1、本发明方法中,利用成本价格低廉的丙醇作为还原原料,以氩气作为载体的丙醇蒸汽在温度较低的800~1150℃下直接与氧化钼粉末接触反应,生产碳化钼粉末产品,极大的提高了还原的效率,同时进行碳化,与传统工艺相比,本发明方法碳化温度低,而且加快了反应速率,缩短了工艺流程,降低了原料和能耗成本,达到了高效低成本生产碳化钼粉末的目的。

2、本发明方法为碳化钼的生产提供了一种新工艺,降低生产成本,加快了反应速率,很好的解决了现有碳化钼粉生产工艺中制备温度高,生产效率低,成本高昂等一系列问题。

附图说明

图1为本发明丙醇还原制备碳化钼粉末的方法流程图。

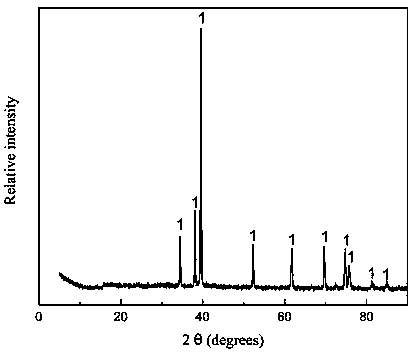

图2为本发明实施例一中所得产物的XRD物相图。

图3为本发明实施例二中所得产物的XRD物相图。

图4为本发明实施例三中所得产物的XRD物相图。

具体实施方式

针对于现有技术中现有碳化钼生产工艺存在成本和能耗高、生产效率低、安全性不足等问题,本发明提供了一种生产碳化钼粉末产品的新工艺,即一种丙醇还原制备碳化钼粉末的方法。

本发明的碳化钼粉末制备方法的工艺流程如图1所示,其包括如下步骤:

步骤一:以三氧化钼或者二氧化钼粉末作为钼氧化物原料放入反应炉中,向反应炉中持续通入氩气,排除炉内空气。

该步骤中,为了保证所制备碳化钼粉末产品的纯度,作为钼氧化物原料的三氧化钼粉末或二氧化钼粉末的纯度最好能够达到99.9%以上。至于所采用的三氧化钼粉末或二氧化钼粉末的平均粒径,则可以根据产品所需平均粒径尺寸进行选择,当然,三氧化钼粉末或二氧化钼粉末的平均粒径尺寸越小,则后期还原碳化处理所需要的时间会相应越长。

反应炉可以使用管式炉、固定床或流化床。对反应炉加热前先通入氩气排除炉内空气,可以避免钼氧化物原料在有氧环境中受热而发生氧化。在炉内温度达到指定反应温度前,持续的下向炉内通入氩气是对钼氧化物原料起到防氧化保护的作用。

步骤二:向反应炉内持续通入丙醇蒸汽和氩气的混合气体,并控制反应炉的温度升温达到指定反应温度,使得钼氧化物原料在反应炉内进行还原碳化处理,直至得到碳化钼粉末。

该步骤中,指定反应温度为800~1150℃。因为在高温环境下,钼氧化物原料具备了反应活性,因此向反应炉内持续通入丙醇蒸汽和氩气的混合气体,在高温环境下,可以使得以氩气作为载体的丙醇蒸汽在指定反应温度下直接与钼氧化物原料接触进行还原碳化反应,得到碳化钼产物。但根据所用钼氧化物原料的不同,该步骤的升温反应控制方式需要分为两种不同情况。

如果钼氧化物原料为二氧化钼粉末,则步骤的升温反应控制方式为:向反应炉内持续通入丙醇蒸汽和氩气的混合气体,并控制反应炉的温度以恒定速率升温,直至达到指定反应温度后,控制反应炉保持恒温,使得二氧化钼粉末在反应炉内进行还原碳化处理,直至二氧化钼粉末全部还原碳化为碳化钼粉末。

如果钼氧化物原料为为三氧化钼粉末,由于三氧化钼于600℃以上会挥发,因此需要采用分段反应的升温反应控制方式:先向反应炉内持续通入丙醇蒸汽和氩气的混合气体,并控制反应炉的温度以恒定速率升温至第一指定温度,所述第一指定温度为500~600℃,然后控制反应炉保持恒温,使得三氧化钼粉末在反应炉内的第一指定温度环境中进行还原处理,直至完全被还原为二氧化钼粉末;然后继续向反应炉内持续通入丙醇蒸汽和氩气的混合气体,控制反应炉的温度以恒定速率升温至指定反应温度后,控制反应炉保持恒温,使得二氧化钼粉末在反应炉内进行还原碳化处理,直至二氧化钼粉末全部还原碳化为碳化钼粉末。

在此过程中,丙醇蒸汽与钼氧化物原料接触的反应过程是反应速率较快的气固反应,因此其整体反应效率高、反应过程稳定易控。为了能够更好的保证钼氧化物原料在还原碳化处理过程中得到较为充分的反应,该步骤中所使用的丙醇蒸汽和氩气的混合气体中,丙醇蒸汽所占体积百分比最好达到8%~35%,氩气所占体积比则为65%~92%,以保证反应炉内具备良好、充分的还原和碳化环境。

此外,通过上述反应过程也可以看到,还原碳化过程所产生的尾气的主要成分为水蒸气、CO2和未反应完全的CO,因此可以对尾气加以回收利用;且作为优选的回收利用方式,可以将尾气用以进行分离处理,将水蒸气、CO2分离出去而得到一氧化碳气体,分离得到的一氧化碳气体用以作为加热反应炉的燃料,也可以用以重新加入到反应炉中参与反应,帮助降低生产能耗和丙醇原料的消耗,从而进一步降低生产成本。

步骤三:还原碳化处理完成后向反应炉中继续通入氩气,使得还原碳化后所得的碳化钼粉末冷却至室温后取出,得到碳化钼粉末产品。

反应炉内经过还原碳化后的产物是单质钼粉末、碳化钼粉末或者碳化钼与单质钼的混合粉末,该步骤使其在氩气保护环境下冷却降温至室温,以防其冷却过程中被氧化。由于本发明方法中并没有使用球磨破碎处理,同时还原碳化处理反应过程中也不会产生单质钼、碳化钼之外的固态物质,因此不会引入杂质,所以从反应炉中取出冷却后的碳化钼或/和钼粉末,即可作为碳化钼或/和钼粉末产品。

通过上述处理流程可以看到,本发明方法采用以氩气作为载体的丙醇蒸汽还原碳化钼氧化物来制备碳化钼或/和钼粉末,指定反应温度只需达到较低的800~1150℃,这是由于丙醇蒸汽与钼氧化物原料接触的反应过程是反应速率较快的气固反应,整体反应效率高,同时反应力内持续的通入丙醇蒸汽和氩气的混合气体带走反应生成的水蒸气和CO2,降低了反应炉内的氧分压,有助于促进钼氧化物原料的进一步还原,实现了在较低温度下还原碳化钼氧化物原料的目的,节省了能耗成本;此外,还原碳化反应的尾气产物中的CO成分可回收利用,能够帮助进一步降低生产成本。可见,本发明丙醇还原制备碳化钼粉末的方法降低了生产成本和能耗,提高了生产效率,很好的解决了现有碳化钼生产工艺的成本和能耗高、生产效率低、安全性不足等一系列问题。

下面结合附图和具体实例对本发明做进一步的详细说明。

实施例一:

本实施例采用纯度为99.99%的MoO2粉末作为钼氧化物原料,采用本发明方法制备碳化钼粉末,具体步骤如下:

(1)将纯度为99.99%的MoO2粉末作为钼氧化物原料放入反应炉中,向反应炉中持续通入氩气,排除炉内空气后,向反应炉内持续通入丙醇蒸汽和氩气的混合气体,并控制反应炉的温度以恒定速率升温,直至达到指定反应温度后,控制反应炉保持恒温,使得二氧化钼粉末在反应炉内进行还原碳化处理,直至二氧化钼粉末全部还原碳化为碳化钼粉末。本实施例中,指定反应温度设定为1150℃。

本实施例中,向反应炉内通入丙醇蒸汽和氩气的混合气体的具体方式为:先将装有液态丙醇的密闭装置至于恒温水浴锅,通过恒温水浴锅将丙醇的温度恒定在30℃;然后将氩气通入所述密闭装置盛装的液态丙醇中使其与丙醇混合,形成丙醇蒸汽和氩气的混合气体,并通过气体流量计控制丙醇蒸汽和氩气的混合气体的输出流量,将丙醇蒸汽和氩气的混合气体通入反应炉中;采用这样的方式向反应炉内通入混合气体是因为,实际操作中,由于丙醇蒸汽是液态丙醇的挥发物,难以独立的加以流向控制和流量控制,而将氩气通入密闭装置盛装的液态丙醇中使其与丙醇混合后输出到反应炉中,就相当于借助了作为防氧化保护气体的氩气来充当丙醇蒸汽的载体进行流向控制,并使得氩气带动丙醇蒸汽在反应炉内流动参与还原碳化反应,并且液态丙醇的蒸汽挥发量容易受到温度的影响,因此通过控制温水浴锅的恒温水浴温度以,就能够方便的调控混合气体中的丙醇、氩气体积占比,以实现对反应炉中气体环境状态的控制。

本实施例中,调节丙醇蒸汽和氩气的混合气体中,丙醇蒸汽所占体积百分比为8%,氩气所占体积比为92%。本实施例中,对钼氧化物原料进行还原碳化处理的反应时间为5~6小时。

(2)还原碳化处理完成后向反应炉中继续通入氩气,使得还原碳化后所得的碳化钼粉末冷却至室温后取出,得到碳化钼粉末产品。经物相检测,本实例制备所得产品的物项检测结果如图2所示,在图2中,标号为1表示Mo2C物相,由此可知本实例中产物为碳化钼。

实施例二:

本实施例采用纯度为99.99%的MoO2粉末作为钼氧化物原料,采用本发明方法制备碳化钼粉末,具体步骤如下:

(1)将99.99%的MoO2粉末作为钼氧化物原料放入反应炉中,向反应炉中持续通入氩气,排除炉内空气后,向反应炉内持续通入丙醇蒸汽和氩气的混合气体,并控制反应炉的温度以恒定速率升温,直至达到指定反应温度后,控制反应炉保持恒温,使得二氧化钼粉末在反应炉内进行还原碳化处理,直至二氧化钼粉末全部还原碳化为碳化钼粉末。本实施例中,指定反应温度设定为1000℃。

本实施例中,向反应炉内通入丙醇蒸汽和氩气的混合气体的具体方式为:先将装有液态丙醇的密闭装置至于恒温水浴锅,通过恒温水浴锅将丙醇的温度恒定在45℃;然后将氩气通入所述密闭装置盛装的液态丙醇中使其与丙醇混合,形成丙醇蒸汽和氩气的混合气体,并通过气体流量计控制丙醇蒸汽和氩气的混合气体的输出流量,将丙醇蒸汽和氩气的混合气体通入反应炉中。由此方式向反应炉内通入混合气体,通过控制温水浴锅的恒温水浴温度以及混合气体的输出流量,就能够方便的调控混合气体中的丙醇、氩气体积占比。本实施例中,调节丙醇蒸汽和氩气的混合气体中,丙醇蒸汽所占体积百分比为21%,氩气所占体积比为79%。本实施例中,对钼氧化物原料进行还原碳化处理的反应时间为3~4小时。

(2)还原碳化处理完成后向反应炉中继续通入氩气,使得还原碳化后所得的碳化钼粉末冷却至室温后取出,得到碳化钼粉末产品。经物相检测,本实例制备所得产品的物项检测结果如图3所示,在图3中,标号为1表示Mo2C物相,由此可知本实例中产物为碳化钼。

实施例三:

本实施例采用纯度为99.99%的MoO3粉末作为钼氧化物原料,采用本发明方法制备碳化钼粉末,具体步骤如下:

(1)将99.99%的MoO3粉末作为钼氧化物原料放入反应炉中,向反应炉中持续通入氩气,排除炉内空气。

(2)向反应炉内持续通入丙醇蒸汽和氩气的混合气体,并控制反应炉的温度以恒定速率升温至第一指定温度,本实施例中第一指定温度设定为550℃,然后控制反应炉保持恒温,使得MoO3粉末在反应炉内的第一指定温度环境中进行还原处理,直至完全被还原为MoO2粉末;然后继续向反应炉内持续通入丙醇蒸汽和氩气的混合气体,控制反应炉的温度以恒定速率升温至指定反应温度后,控制反应炉保持恒温,使得MoO2粉末在反应炉内进行还原碳化处理,直至MoO2粉末全部还原碳化为碳化钼粉末。本实施例中,指定反应温度设定为1000℃。

本实施例中,向反应炉内通入丙醇蒸汽和氩气的混合气体的具体方式为:先将装有液态丙醇的密闭装置至于恒温水浴锅,通过恒温水浴锅将丙醇的温度恒定在60℃;然后将氩气通入所述密闭装置盛装的液态丙醇中使其与丙醇混合,形成丙醇蒸汽和氩气的混合气体,并通过气体流量计控制丙醇蒸汽和氩气的混合气体的输出流量,将丙醇蒸汽和氩气的混合气体通入反应炉中。由此方式向反应炉内通入混合气体,通过控制温水浴锅的恒温水浴温度以及混合气体的输出流量,就能够方便的调控混合气体中的丙醇、氩气体积占比。本实施例中,调节丙醇蒸汽和氩气的混合气体中,丙醇蒸汽所占体积百分比为35%,氩气所占体积比为65%。本实施例中,对钼氧化物原料进行还原碳化处理的反应时间总共为5~6小时。

(3)还原碳化处理完成后向反应炉中继续通入氩气,使得还原碳化后所得的碳化钼粉末冷却至室温后取出,得到碳化钼粉末产品。经物相检测,本实例制备所得产品的物项检测结果如图4所示,在图4中,标号为1表示Mo2C物相,由此可知本实例中产物为碳化钼。

此外,还采用本发明方法进行了三次实施例,分别为实施例四、实施例五和实施例六。各次实施例的主要参数和所得产物如下表所示。

通过上述各个实施例可以看到,本发明丙醇还原制备碳化钼或/和钼粉末的方法,利用成本价格低廉的丙醇作为还原原料,以氩气作为载体的丙醇蒸汽在温度较低的800~1150℃下直接与氧化钼粉末接触反应,生产碳化钼粉末产品,极大的提高了还原的效率,同时进行碳化,与传统工艺相比,本发明方法碳化温度低,而且加快了反应速率,缩短了工艺流程,也降低了原料和能耗成本,达到了高效低成本生产碳化钼粉末的目的,很好的解决了现有碳化钼粉生产工艺中制备温度高,生产效率低,成本高昂等一系列问题,具有很好的工业应用价值。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

一种丙醇还原制备碳化钼粉末的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0