专利摘要

本发明提供了一种甲醇还原制备碳化钨或/和钨粉末的方法,其利用成本价格低廉的甲醇作为还原原料,以氩气作为载体的甲醇蒸汽在温度较低的800~1100℃下直接与氧化钨粉末接触反应,生产碳化钨或/和钨粉末产品,极大的提高了还原的效率,同时进行碳化,与传统工艺相比,其能耗成本上得以大幅的降低,而且加快了反应速率,缩短了工艺流程,也降低了原料成本,达到了高效低成本生产碳化钨或/和钨粉末的目的,很好的解决了现有碳化钨/钨粉生产工艺中制备温度高,生产效率低,成本高昂等一系列问题,具有很好的工业应用价值。

权利要求

1.一种甲醇还原制备碳化钨或/和钨粉末的方法,其特征在于,包括如下步骤:

步骤一:以三氧化钨或者二氧化钨粉末作为钨氧化物原料放入反应炉中,向反应炉中持续通入氩气,排除炉内空气后控制反应炉开始加热升温;

步骤二:在反应炉内温度达到指定反应温度后,控制反应炉保持恒温,向反应炉内持续通入甲醇蒸汽和氩气的混合气体,使得钨氧化物原料在指定反应温度的混合气体环境中进行还原碳化处理;所述指定反应温度为800~1100℃;

步骤三:还原碳化处理完成后向反应炉中继续通入氩气,使得还原碳化后所得的碳化钨或/和钨粉末冷却至室温后取出,得到碳化钨或/和钨粉末冷产品。

2.根据权利要求1所述甲醇还原制备碳化钨或/和钨粉末的方法,其特征在于,所述步骤一中,作为钨氧化物原料的三氧化钨粉末或二氧化钨粉末的纯度达到99.9%以上。

3.根据权利要求1所述甲醇还原制备碳化钨或/和钨粉末的方法,其特征在于,所述步骤二中向反应炉内通入甲醇蒸汽和氩气的混合气体的具体方式为:

(1)将装有液态甲醇的密闭装置至于恒温水浴锅,通过恒温水浴锅将甲醇的温度恒定在30~60℃;

(2)将氩气通入所述密闭装置盛装的液态甲醇中使其与甲醇混合,形成甲醇蒸汽和氩气的混合气体,并通过气体流量计控制甲醇蒸汽和氩气的混合气体的输出流量,将甲醇蒸汽和氩气的混合气体通入反应炉中。

4.根据权利要求1所述甲醇还原制备碳化钨或/和钨粉末的方法,其特征在于,所述步骤二中所使用的甲醇蒸汽和氩气的混合气体,甲醇蒸汽所占体积百分比为20%~30%,氩气所占体积比为70%~80%。

5.根据权利要求1所述甲醇还原制备碳化钨或/和钨粉末的方法,其特征在于,所述步骤二中,若控制反应炉内标温度达到的指定反应温度为800~880℃,且钨氧化物原料在指定反应温度的混合气体环境中进行还原碳化处理的反应时间为8~12小时,则还原碳化处理所得产物为碳化钨粉末或碳化钨与单质钨的混合粉末。

6.根据权利要求1所述甲醇还原制备碳化钨或/和钨粉末的方法,其特征在于,所述步骤二中,若控制反应炉内标温度达到的指定反应温度为900~1100℃,且钨氧化物原料在指定反应温度的混合气体环境中进行还原碳化处理的反应时间为1~2小时,则还原碳化处理所得产物为单质钨粉末。

说明书

技术领域

本发明涉及冶金化工技术领域,尤其设计一种甲醇还原制备碳化钨或/和钨粉末的方法。

背景技术

碳化钨合金具有特殊的耐腐蚀性,高熔点,高硬度,优良的断裂韧性和抗压强度,有现代工业牙齿之称,被广泛应用于制造切削工具、耐磨部件、金属陶瓷材料、热喷漆材料等。

目前国内生产制备碳化钨主要是直接还原碳化法,以金属钨和碳为原料,将产品所需平均粒径尺寸的钨粉与等物质的量的碳黑用球磨机干混,充分混合加压成型后,放入石墨舟,用石墨电阻炉或感应炉在氢气流中加热至1400℃~1700℃,使之渗碳生成碳化钨,得到碳化钨或者碳化钨与钨粉混合的产品。但是这种方法反应温度高,球磨时间长,综合能耗和成本较高,而且强化球磨破碎处理容易导致钨粉与碳黑粉末原料参入杂质,还容易导致粉末活性增加而产生剧烈氧化或爆炸的危险。

因此,亟需一种新的成本和能耗较低、生产效率高、安全性好的碳化钨/钨粉末产品制备工艺。

发明内容

针对现有技术中存在的上述不足,本发明的目的在于提供一种甲醇还原制备碳化钨或/和钨粉末的方法,为碳化钨或/和钨粉末产品的制备提供一种新方法,以解决现有碳化钨生产工艺的成本和能耗高、生产效率低、安全性不足等一系列问题。

为实现上述目的,本发明采用了如下的技术方案:

一种甲醇还原制备碳化钨或/和钨粉末的方法包括如下步骤:

步骤一:以三氧化钨或者二氧化钨粉末作为钨氧化物原料放入反应炉中,向反应炉中持续通入氩气,排除炉内空气后控制反应炉开始加热升温;

步骤二:在反应炉内温度达到指定反应温度后,控制反应炉保持恒温,向反应炉内持续通入甲醇蒸汽和氩气的混合气体,使得钨氧化物原料在指定反应温度的混合气体环境中进行还原碳化处理;所述指定反应温度为800~1100℃;

步骤三:还原碳化处理完成后向反应炉中继续通入氩气,使得还原碳化后所得的碳化钨或/和钨粉末冷却至室温后取出,得到碳化钨或/和钨粉末冷产品。

上述甲醇还原制备碳化钨或/和钨粉末的方法中,作为优选方案,所述步骤一中,作为钨氧化物原料的三氧化钨粉末或二氧化钨粉末的纯度达到99.9%以上。

上述甲醇还原制备碳化钨或/和钨粉末的方法中,作为优选方案,所述步骤二中向反应炉内通入甲醇蒸汽和氩气的混合气体的具体方式为:

(1)将装有液态甲醇的密闭装置至于恒温水浴锅,通过恒温水浴锅将甲醇的温度恒定在30~60℃;

(2)将氩气通入所述密闭装置盛装的液态甲醇中使其与甲醇混合,形成甲醇蒸汽和氩气的混合气体,并通过气体流量计控制甲醇蒸汽和氩气的混合气体的输出流量,将甲醇蒸汽和氩气的混合气体通入反应炉中。

上述甲醇还原制备碳化钨或/和钨粉末的方法中,作为优选方案,所述步骤二中所使用的甲醇蒸汽和氩气的混合气体,甲醇蒸汽所占体积百分比为20%~30%,氩气所占体积比为70%~80%。

上述甲醇还原制备碳化钨或/和钨粉末的方法中,具体而言,所述步骤二中,若控制反应炉内标温度达到的指定反应温度为800~880℃,且钨氧化物原料在指定反应温度的混合气体环境中进行还原碳化处理的反应时间为8~12小时,则还原碳化处理所得产物为碳化钨粉末或碳化钨与单质钨的混合粉末。

上述甲醇还原制备碳化钨或/和钨粉末的方法中,具体而言,所述步骤二中,若控制反应炉内标温度达到的指定反应温度为900~1100℃,且钨氧化物原料在指定反应温度的混合气体环境中进行还原碳化处理的反应时间为1~2小时,则还原碳化处理所得产物为单质钨粉末。

相比于现有技术,本发明具有如下有益效果:

1、本发明方法中,利用成本价格低廉的甲醇作为还原原料,以氩气作为载体的甲醇蒸汽在温度较低的800~1100℃下直接与氧化钨粉末接触反应,生产碳化钨或/和钨粉末产品,极大的提高了还原的效率,同时进行碳化,与传统工艺相比,本发明方法碳化温度低,而且加快了反应速率,缩短了工艺流程,降低了原料和能耗成本,达到了高效低成本生产碳化钨或/和钨粉末的目的。

2、本发明方法为碳化钨/钨粉的生产提供了一种新工艺,降低生产成本,加快了反应速率,很好的解决了现有碳化钨/钨粉生产工艺中制备温度高,生产效率低,成本高昂等一系列问题。

附图说明

图1为本发明甲醇还原制备碳化钨或/和钨粉末的方法流程图。

图2为本发明实施例一中所得产物的XRD物相图。

图3为本发明实施例二中所得产物的XRD物相图。

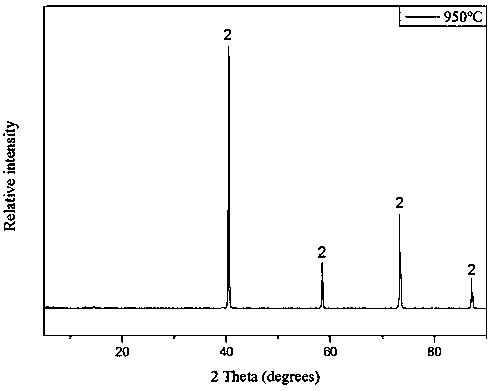

图4为本发明实施例三中所得产物的XRD物相图。

具体实施方式

针对于现有技术中现有碳化钨生产工艺存在成本和能耗高、生产效率低、安全性不足等问题,本发明提供了一种生产碳化钨或/和钨粉末的新工艺,即一种甲醇还原制备碳化钨或/和钨粉末的方法。

本发明的碳化钨或/和钨粉末制备方法的工艺流程如图1所示,其包括如下步骤:

步骤一:以三氧化钨或者二氧化钨粉末作为钨氧化物原料放入反应炉中,向反应炉中持续通入氩气,排除炉内空气后控制反应炉开始加热升温。

该步骤中,为了保证所制备碳化钨或/和钨粉末产品的纯度,作为钨氧化物原料的三氧化钨粉末或二氧化钨粉末的纯度最好能够达到99.9%以上。至于所采用的三氧化钨粉末或二氧化钨粉末的平均粒径,则可以根据产品所需平均粒径尺寸进行选择,当然,三氧化钨粉末或二氧化钨粉末的平均粒径尺寸越小,则后期还原碳化处理所需要的时间会相应越长。

反应炉可以使用管式炉、固定床或流化床。对反应炉加热前先通入氩气排除炉内空气,可以避免钨氧化物原料在有氧环境中受热而发生氧化。在炉内温度达到指定反应温度前,持续的下向炉内通入氩气是对钨氧化物原料起到防氧化保护的作用。

步骤二:在反应炉内温度达到指定反应温度后,控制反应炉保持恒温,向反应炉内持续通入甲醇蒸汽和氩气的混合气体,使得钨氧化物原料在指定反应温度的混合气体环境中进行还原碳化处理。

该步骤中,指定反应温度为800~1100℃。当反应炉内温度达到800℃以上的指定反应温度后,钨氧化物原料具备了反应活性,此时向反应炉内持续通入甲醇蒸汽和氩气的混合气体,使得以氩气作为载体的甲醇蒸汽在指定反应温度下直接与钨氧化物原料接触进行还原碳化反应,反应过程如下:

CH3OH + WO2 = W + 2H2O + CO;

3CH3OH + 2WO3 = 2W + 6H2O + 3CO;

4CO + WO2 = WC + 3CO2;

5CO + WO3 = WC + 4CO2;

2CO + W = WC + CO2。

甲醇蒸汽与钨氧化物原料接触的反应过程是反应速率较快的气固反应,因此其整体反应效率高、反应过程稳定易控。从上述反应过程也可以看到,还原碳化反应产物主要有单质钨(W)和碳化钨(WC)。在这里,该步骤中反应炉内维持的指定反应温度以及还原碳化处理的反应时间,对于产物的成分会存在一定的影响。如果控制反应炉内标温度达到的指定反应温度为800~880℃,在800~880℃的温度环境下还原得到的单质钨能够被进一步的碳化,且钨氧化物原料在指定反应温度的混合气体环境中进行还原碳化处理的反应时间能够达到足够长的8~12小时, 则还原碳化处理所得产物为碳化钨粉末或碳化钨与单质钨的混合粉末;而如果控制反应炉内标温度达到的指定反应温度为900~1100℃,在900~1100℃的温度环境下单质钨的继续碳化受到抑制,难以继续被碳化为碳化钨,因此钨氧化物原料在指定反应温度的混合气体环境中进行还原碳化处理的反应时间只需要1~2小时,还原碳化处理所得产物为单质钨粉末。

同时,为了能够使得钨氧化物原料得到较为充分的反应,该步骤中所使用的甲醇蒸汽和氩气的混合气体中,甲醇蒸汽所占体积百分比最好达到20%~30%,氩气所占体积比则为70%~80%,以保证反应炉内具备良好、充分的还原和碳化环境。

此外,通过上述反应过程也可以看到,还原碳化过程所产生的尾气的主要成分为水蒸气、CO2和未反应完全的CO,因此可以对尾气加以回收利用;且作为优选的回收利用方式,可以将尾气用以进行分离处理,将水蒸气、CO2分离出去而得到一氧化碳气体,分离得到的一氧化碳气体用以作为加热反应炉的燃料,也可以用以重新加入到反应炉中参与反应,帮助降低生产能耗和甲醇原料的消耗,从而进一步降低生产成本。

步骤三:还原碳化处理完成后向反应炉中继续通入氩气,使得还原碳化后所得的碳化钨或/和钨粉末冷却至室温后取出,得到碳化钨或/和钨粉末冷产品。

反应炉内经过还原碳化后的产物是单质钨粉末、碳化钨粉末或者碳化钨与单质钨的混合粉末,该步骤使其在氩气保护环境下冷却降温至室温,以防其冷却过程中被氧化。由于本发明方法中并没有使用球磨破碎处理,同时还原碳化处理反应过程中也不会产生单质钨、碳化钨之外的固态物质,因此不会引入杂质,所以从反应炉中取出冷却后的碳化钨或/和钨粉末,即可作为碳化钨或/和钨粉末产品。

通过上述处理流程可以看到,本发明方法采用以氩气作为载体的甲醇蒸汽还原碳化钨氧化物来制备碳化钨或/和钨粉末,反应温度只需达到较低的800~1100℃,这是由于甲醇蒸汽与钨氧化物原料接触的反应过程是反应速率较快的气固反应,整体反应效率高,同时反应力内持续的通入甲醇蒸汽和氩气的混合气体带走反应生成的水蒸气和CO2,降低了反应炉内的氧分压,有助于促进钨氧化物原料的进一步还原,实现了在较低温度下还原碳化钨氧化物原料的目的,节省了能耗成本;此外,还原碳化反应的尾气产物中的CO成分可回收利用,能够帮助进一步降低生产成本。可见,本发明甲醇还原制备碳化钨或/和钨粉末的方法降低了生产成本和能耗,提高了生产效率,并且避免了因强化球磨破碎处理导致粉末活性增加而产生剧烈氧化或爆炸的风险,很好的解决了现有碳化钨生产工艺的成本和能耗高、生产效率低、安全性不足等一系列问题。

下面结合附图和具体实例对本发明做进一步的详细说明。

实施例一:

本实施例采用纯度为99.99%的WO3粉末作为钨氧化物原料,WO3粉末的平均粒径为3μm,采用本发明方法制备碳化钨或/和钨粉末,具体步骤如下:

(1)将纯度为99.99%的WO3粉末作为钨氧化物原料放入反应炉中,向反应炉中持续通入氩气,排除炉内空气后控制反应炉开始加热,并控制反应炉内加热目标温度达到指定反应温度。本实施例中,指定反应温度设定为800℃。

(2)在反应炉内温度达到指定反应温度800℃并控制反应炉恒温1min后,向反应炉内持续通入甲醇蒸汽和氩气的混合气体,使得钨氧化物原料在指定反应温度的混合气体环境中进行还原碳化处理。本实施例中,向反应炉内通入甲醇蒸汽和氩气的混合气体的具体方式为:先将装有液态甲醇的密闭装置至于恒温水浴锅,通过恒温水浴锅将甲醇的温度恒定在60℃;然后将氩气通入所述密闭装置盛装的液态甲醇中使其与甲醇混合,形成甲醇蒸汽和氩气的混合气体,并通过气体流量计控制甲醇蒸汽和氩气的混合气体的输出流量,将甲醇蒸汽和氩气的混合气体通入反应炉中;采用这样的方式向反应炉内通入混合气体是因为,实际操作中,由于甲醇蒸汽是液态甲醇的挥发物,难以独立的加以流向控制和流量控制,而将氩气通入密闭装置盛装的液态甲醇中使其与甲醇混合后输出到反应炉中,就相当于借助了作为防氧化保护气体的氩气来充当甲醇蒸汽的载体进行流向控制,并使得氩气带动甲醇蒸汽在反应炉内流动参与还原碳化反应,并且液态甲醇的蒸汽挥发量容易受到温度的影响,因此通过控制温水浴锅的恒温水浴温度以,就能够方便的调控混合气体中的甲醇、氩气体积占比,以实现对反应炉中气体环境状态的控制。

本实施例中,调节甲醇蒸汽和氩气的混合气体中,甲醇蒸汽所占体积百分比为30%,氩气所占体积比为70%。本实施例中,对钨氧化物原料进行还原碳化处理的反应时间为12小时。

(3)还原碳化处理完成后向反应炉中继续通入氩气,使得还原碳化后所得的碳化钨或/和钨粉末冷却至室温后取出,得到碳化钨或/和钨粉末冷产品。经物相检测,本实例制备所得产品的物项检测结果如图2所示,在图2中,标号为1表示WC物相,由此可知本实例中产物为碳化钨。

实施例二:

本实施例采用纯度为99.99%的WO3粉末作为钨氧化物原料,WO3粉末的平均粒径为4μm,采用本发明方法制备碳化钨或/和钨粉末,具体步骤如下:

(1)将99.99%的WO3粉末作为钨氧化物原料放入反应炉中,向反应炉中持续通入氩气,排除炉内空气后控制反应炉开始加热,并控制反应炉内加热目标温度达到指定反应温度。本实施例中,指定反应温度设定为850℃。

(2)在反应炉内温度达到指定反应温度850℃并控制反应炉恒温10min后,向反应炉内持续通入甲醇蒸汽和氩气的混合气体,使得钨氧化物原料在指定反应温度的混合气体环境中进行还原碳化处理。本实施例中,向反应炉内通入甲醇蒸汽和氩气的混合气体的具体方式为:先将装有液态甲醇的密闭装置至于恒温水浴锅,通过恒温水浴锅将甲醇的温度恒定在30℃;然后将氩气通入所述密闭装置盛装的液态甲醇中使其与甲醇混合,形成甲醇蒸汽和氩气的混合气体,并通过气体流量计控制甲醇蒸汽和氩气的混合气体的输出流量,将甲醇蒸汽和氩气的混合气体通入反应炉中。由此方式向反应炉内通入混合气体,通过控制温水浴锅的恒温水浴温度以及混合气体的输出流量,就能够方便的调控混合气体中的甲醇、氩气体积占比。本实施例中,调节甲醇蒸汽和氩气的混合气体中,甲醇蒸汽所占体积百分比为20%,氩气所占体积比为80%。本实施例中,对钨氧化物原料进行还原碳化处理的反应时间为9小时。

(3)还原碳化处理完成后向反应炉中继续通入氩气,使得还原碳化后所得的碳化钨或/和钨粉末冷却至室温后取出,得到碳化钨或/和钨粉末冷产品。经物相检测,本实例制备所得产品的物项检测结果如图3所示,在图3中,标号为1表示WC物相,由此可知本实例中产物为碳化钨粉末。

实施例三:

本实施例采用纯度为99.99%的WO3粉末作为钨氧化物原料,WO3粉末的平均粒径为5μm,采用本发明方法制备碳化钨或/和钨粉末,具体步骤如下:

(1)将99.99%的WO3粉末作为钨氧化物原料放入反应炉中,向反应炉中持续通入氩气,排除炉内空气后控制反应炉开始加热,并控制反应炉内加热目标温度达到指定反应温度。本实施例中,指定反应温度设定为950℃。

(2)在反应炉内温度达到指定反应温度950℃并控制反应炉恒温10min后,向反应炉内持续通入甲醇蒸汽和氩气的混合气体,使得钨氧化物原料在指定反应温度的混合气体环境中进行还原碳化处理。本实施例中,向反应炉内通入甲醇蒸汽和氩气的混合气体的具体方式为:先将装有液态甲醇的密闭装置至于恒温水浴锅,通过恒温水浴锅将甲醇的温度恒定在30℃;然后将氩气通入所述密闭装置盛装的液态甲醇中使其与甲醇混合,形成甲醇蒸汽和氩气的混合气体,并通过气体流量计控制甲醇蒸汽和氩气的混合气体的输出流量,将甲醇蒸汽和氩气的混合气体通入反应炉中。由此方式向反应炉内通入混合气体,通过控制温水浴锅的恒温水浴温度以及混合气体的输出流量,就能够方便的调控混合气体中的甲醇、氩气体积占比。本实施例中,调节甲醇蒸汽和氩气的混合气体中,甲醇蒸汽所占体积百分比为20%,氩气所占体积比为80%。本实施例中,对钨氧化物原料进行还原碳化处理的反应时间为1.8小时。

(3)还原碳化处理完成后向反应炉中继续通入氩气,使得还原碳化后所得的碳化钨或/和钨粉末冷却至室温后取出,得到碳化钨或/和钨粉末冷产品。经物相检测,本实例制备所得产品的物项检测结果如图4所示,在图4中,标号为2表示W物相,由此可知本实例中产物为单质钨粉末。

此外,还采用本发明方法进行了三次实施例,分别为实施例四、实施例五和实施例六。各次实施例的主要参数和所得产物如下表所示。

上述实施例的对比也验证了,本发明甲醇还原制备碳化钨或/和钨粉末的方法中,如果控制反应炉内标温度达到的指定反应温度为800~880℃,还原碳化处理所得产物为碳化钨粉末或碳化钨与单质钨的混合粉末;如果控制反应炉内标温度达到的指定反应温度为900~1100℃,还原碳化处理所得产物为单质钨粉末。

通过上述各个实施例可以看到,本发明甲醇还原制备碳化钨或/和钨粉末的方法,利用成本价格低廉的甲醇作为还原原料,以氩气作为载体的甲醇蒸汽在温度较低的800~1100℃下直接与氧化钨粉末接触反应,生产碳化钨或/和钨粉末产品,极大的提高了还原的效率,同时进行碳化,与传统工艺相比,其能耗成本上得以大幅的降低,而且加快了反应速率,缩短了工艺流程,也降低了原料成本,达到了高效低成本生产碳化钨或/和钨粉末的目的,很好的解决了现有碳化钨/钨粉生产工艺中制备温度高,生产效率低,成本高昂等一系列问题,具有很好的工业应用价值。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

一种甲醇还原制备碳化钨或/和钨粉末的方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0