专利摘要

本发明提供了一种测试车削大螺距螺纹刀具切削性能的实验方法,其技术要点包括的步骤:一、通过测试刀具对螺纹试件进行车削,二、检测三把测试刀具的切削效率,三、检测三把测试刀具左右后刀面的磨损宽度,四、以每把刀的总切削次数、刀具左右后刀面磨损宽度及其差值为刀具切削性能评价指标,在三把测试刀具中选出适合车削大螺距螺纹的刀具。本发明采用三把带有左右两个切削刃、且具有不同工作角度的测试刀具,保持测试刀具径向切深与梯形外螺纹的槽深相一致分别逐层切削螺纹试件的左右螺纹面,以每把刀的切削总次数、刀具左右后刀面磨损宽度及其差值的大小为刀具切削性能评价指标,优选出用于车削大螺距螺纹的刀具及切削工艺方案。

权利要求

1.一种测试车削大螺距螺纹刀具切削性能的实验方法,其特征在于包括以下步骤:

一、通过测试刀具对螺纹试件进行车削,采用三把具有两条切削刃和不同工作角度的测试刀具和三个相同的螺纹试件,车削时,在车床上保持测试刀具径向切深与螺纹试件螺纹槽深相一致,以每把测试刀具的左右切削刃分别沿轴向单侧逐层切削的方式对螺纹试件的左右螺纹面进行多次逐层切削,直至螺纹试件的表面加工精度达到设计要求;

二、检测三把测试刀具的切削效率,以达到螺纹试件的表面加工精度时每把测试刀具的左右切削刃逐层切削次数之和作为每把测试刀具的总切削次数,分别记录三把测试刀具的总切削次数来确定三把测试刀具的切削效率;

三、检测三把测试刀具左右后刀面的磨损宽度,在刀具后刀面的整个磨损长度上每隔一定距离选取一个测量点,采用超景深显微镜查看每个测量点的磨损宽度;

四、以每把刀的总切削次数、刀具左右后刀面磨损宽度及其差值为刀具切削性能评价指标,在三把测试刀具中选出适合车削大螺距螺纹的刀具。

2.如权利要求1所述的一种测试车削大螺距螺纹刀具切削性能的实验方法,其特征在于:所述螺纹试件的表面加工精度要求为:加工表面粗糙度值达到Ra3.2μm以下,螺纹全长中径误差控制在0.036mm以下。

3.如权利要求1所述的一种测试车削大螺距螺纹刀具切削性能的实验方法,其特征在于:三把测试刀具的转速均为10rpm、加工余量均为0.05mm。

4.如权利要求1所述的一种测试车削大螺距螺纹刀具切削性能的实验方法,其特征在于:所述螺纹试件为直径120mm、长度200mm、螺距16mm的右旋梯形外螺纹试件,其材料为35CrMo。

5.如权利要求1所述的一种测试车削大螺距螺纹刀具切削性能的实验方法,其特征在于:每个测试点之间的距离为0.8mm。

6.如权利要求1所述的一种测试车削大螺距螺纹刀具切削性能的实验方法,其特征在于:三把测试刀具的左右切削刃的刃倾角均为0°、左切削刃的工作前角均为2°36'、右切削刃的工作前角均为-2°36',测试刀具1的左切削刃的工作后角为5°12'、测试刀具2的左切削刃的工作后角为6°18'、测试刀具3的左切削刃的工作后角为6°16'、测试刀具1的右切削刃的工作后角为7°34'、测试刀具2的右切削刃的工作后角为9°04'、测试刀具3的右切削刃的工作后角为8°34'、测试刀具1的左切削刃的主偏角为73°38'、测试刀具2的左切削刃的主偏角为73°26'、测试刀具3的左切削刃的主偏角为76°2'、测试刀具1的右切削刃的主偏角为102°12'、测试刀具2的右切削刃的主偏角为102°46'、测试刀具3的右切削刃的主偏角为106°14'。

7.如权利要求1所述的一种测试车削大螺距螺纹刀具切削性能的实验方法,其特征在于:所述超景深显微镜的放大倍数为150倍。

说明书

技术领域:

本发明涉及一种刀具切削性能测试方法,具体涉及一种测试车削大螺距螺纹刀具切削性能的实验方法。

背景技术:

车削大螺距螺纹加工中,若通过一次切削去除工序全部加工余量,产生的切削载荷较大,螺纹面加工表面质量及加工精度难以保证。为此,常采用刀具左右切削刃交替,逐层多次切削方式完成预定的车削大螺距螺纹工序任务。采用该切削方式时,若刀具左右切削刃逐层切削次数过少,则难以提高左右螺纹面加工表面质量及加工精度;若逐层切削次数过多,则会使刀具后刀面磨损加剧,切削效率降低。

已有的大螺距螺纹车削工艺及刀具,为了刀具定位和数控加工编程方便,刀具采用左右切削刃对称式结构,并尽量保持其左右切削刃的工作后角相一致,其沿螺纹轴向逐层切削时则采用左右切削刃切削次数相等的工艺方案。采用上述方法沿相同的轴向进给方向,分别以刀具左右切削刃切削大螺距螺纹左右螺纹面过程中,刀具左切削刃为正前角切削,右切削刃为负前角切削,左右螺纹面形成过程明显不同。在此条件下,刀具左右切削刃采用相等次数的逐层切削方法所获得的左右螺纹面,其加工表面质量和加工尺寸精度存在较大差异,无法满足大螺距螺纹加工质量要求。

影响刀具切削性能的因素主要是刀具切削刃后刀面磨损程度和刀具切削效率。其中,刀具切削刃后刀面磨损程度不仅直接决定刀具使用寿命,而且是影响加工表面质量的重要因素。现有技术中经常采用逐层多次切削的方式来车削大螺距螺纹左右螺纹面,此方式中,受螺距和机床进给速度的限制,其左右切削刃切削时的工件转速保持不变,在此条件下,如何提高刀具切削效率,并使刀具左右切削刃在后刀面磨损宽度上保持良好的一致性,是保证左右螺纹面以最短切削加工时间达到相同加工质量要求的关键。而已有的刀具切削性能检测方法中,刀具磨损只检测等切削行程条件下单个切削刃后刀面磨损宽度最大值,并以磨损宽度最大的切削刃作为评价刀具切削性能的依据,并不考虑多个切削刃后刀面磨损的一致性问题;已有的刀具切削效率检测则通过采用不同切削参数方案,在刀具使用寿命规定的时间或切削行程范围内,达到规定的加工质量要求所耗费的时间来进行评定,当刀具采用相同切削参数方案切削时,则无法区分刀具切削效率上的不同,上述方法无法满足车削大螺距螺纹刀具切削性能的检测要求。

发明内容:

本发明提供了一种测试车削大螺距螺纹刀具切削性能的实验方法,其采用三把带有左右两个切削刃、且具有不同工作角度的测试刀具,保持测试刀具径向切深与梯形外螺纹的槽深相一致分别逐层切削螺纹试件的左右螺纹面,以每把刀的切削总次数、刀具左右后刀面磨损宽度及其差值的大小为刀具切削性能评价指标,优选出用于车削大螺距螺纹的刀具及切削工艺方案。

本发明的测试车削大螺距螺纹刀具切削性能的实验方法,为实现上述目的所采用的技术方案包括以下步骤:

一、通过测试刀具对螺纹试件进行车削,采用三把具有两条切削刃和不同工作角度的测试刀具和三个相同的螺纹试件,车削时,在车床上保持测试刀具径向切深与螺纹试件螺纹槽深相一致,以每把测试刀具的左右切削刃分别沿轴向单侧逐层切削的方式对螺纹试件的左右螺纹面进行多次逐层切削,直至螺纹试件的表面加工精度达到设计要求;

二、检测三把测试刀具的切削效率,以达到螺纹试件的表面加工精度时每把测试刀具的左右切削刃逐层切削次数之和作为每把测试刀具的总切削次数,分别记录三把测试刀具的总切削次数来确定三把测试刀具的切削效率;

三、检测三把测试刀具左右后刀面的磨损宽度,在刀具后刀面的整个磨损长度上每隔一定距离选取一个测量点,采用超景深显微镜查看每个测量点的磨损宽度。

四、以每把刀的总切削次数、刀具左右后刀面磨损宽度及其差值为刀具切削性能评价指标,在三把测试刀具中选出适合车削大螺距螺纹的刀具。

作为本发明的进一步改进,所述螺纹试件的表面加工精度要求为:加工表面粗糙度值达到Ra3.2μm以下,螺纹全长中径误差控制在0.036mm以下,以此精度要求进行刀具切削性能测试所选出的车削刀具完全能够满足车削大螺距螺纹加工的精度要求。

作为本发明的进一步改进,三把测试刀具的转速均为10rpm、加工余量均为0.05mm,使三把测试刀具采用相同的切削参数方案进行切削时也可区分各测试刀具切削效率上的不同,便于检测刀具工作角度对刀具切削效率的影响,其中转速10rpm、加工余量0.05mm是车削大螺距螺纹加工中常用的刀具切削参数。

作为本发明的进一步改进,所述螺纹试件为直径120mm、长度200mm、螺距16mm的右旋梯形外螺纹试件,其材料为35CrMo,此为常用的大螺距螺纹工件。

作为本发明的进一步改进,每个测试点之间的距离为0.8mm,此距离可清晰显示各测试点的图像。

作为本发明的进一步改进,三把测试刀具的左右切削刃的刃倾角均为0°、左切削刃的工作前角均为2°36'、右切削刃的工作前角均为-2°36',测试刀具1的左切削刃的工作后角为5°12'、测试刀具2的左切削刃的工作后角为6°18'、测试刀具3的左切削刃的工作后角为6°16'、测试刀具1的右切削刃的工作后角为7°34'、测试刀具2的右切削刃的工作后角为9°04'、测试刀具3的右切削刃的工作后角为8°34'、测试刀具1的左切削刃的主偏角为73°38'、测试刀具2的左切削刃的主偏角为73°26'、测试刀具3的左切削刃的主偏角为76°2'、测试刀具1的右切削刃的主偏角为102°12'、测试刀具2的右切削刃的主偏角为102°46'、测试刀具3的右切削刃的主偏角为106°14'。上述三把测试刀具的几何角度和几何参数能够使试件达到螺距16mm梯形外螺纹的结构尺寸要求,其左右切削刃可分别进行多次逐层切削,以保证左右螺纹面的加工表面质量达到实验工艺要求。

作为本发明的进一步改进,所述超景深显微镜的放大倍数为150倍,可清晰显示测试刀具左右切削刃后刀面的磨损宽度。

本发明的有益效果是:本发明采用具有不同工作角度的测试刀具,以相同的切削参数方案,通过车削大螺距螺纹刀具磨损实验,以大螺距外螺纹左右螺纹表面达到相同加工表面质量和加工尺寸精度指标要求条件下,以每把测试刀具的总切削次数、刀具左右后刀面磨损宽度及其差值大小为刀具切削性能评价指标,检测出测试刀具左切削刃正前角切削和右切削刃负前角切削条件下,工作后角和主偏角小幅变化对刀具切削性能的影响,准确测试出具有不同工作角度的测试刀具达到相同加工质量要求的能力,检测出测试刀具分别具有不同的切削效率水平和磨损性能,并优选出具有较高切削效率、可满足大螺距螺纹长行程切削耐磨损要求的测试刀具,为大螺距螺纹高效切削工艺及刀具设计提供了依据。

附图说明:

图1为本发明的切削方式示意图,图中4为螺纹试件、5为测试刀具的左扩宽、6为测试刀具的右扩宽、7为左扩宽起刀点、8为右扩宽起刀点,n为主轴转速,vf为进给速度,ap为径向切深,Zl(i)为第i次左扩宽左刃切削余量,Zr(k)为第k次右扩宽右刃切削余量,d为大螺距螺纹外径,d1为大螺距螺纹内径,d2为大螺距螺纹中径;

图2为测试刀具3的左切削刃后刀面磨损长度图像;

图3为测试刀具3的左切削刃后刀面磨损宽度图像;

图4为测试刀具3上提取的左切削刃后刀面磨损宽度区域1的放大图像;

图5为测试刀具3上提取的左切削刃后刀面磨损宽度区域2的放大图像;

图6为测试刀具3上提取的左切削刃后刀面磨损宽度区域3的放大图像;

图7为测试刀具3上提取的左切削刃后刀面磨损宽度区域4的放大图像;

图8为测试刀具3上提取的左切削刃后刀面磨损宽度区域5的放大图像;

图9为三把测试刀具左切削刃后刀面磨损宽度随各测试刀具后刀面磨损长度变化的对比图;

图10为三把测试刀具右切削刃后刀面磨损宽度随各测试刀具后刀面磨损长度变化的对比图;

图11为测试刀具1左右切削刃后刀面磨损宽度随各测试刀具后刀面磨损长度变化的对比图;

图12为测试刀具2左右切削刃后刀面磨损宽度随各测试刀具后刀面磨损长度变化的对比图;

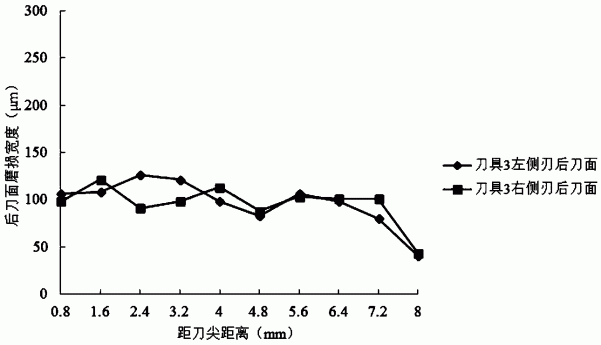

图13为测试刀具3左右切削刃后刀面磨损宽度随各测试刀具后刀面磨损长度变化的对比图。

具体实施方式:

本发明的测试车削大螺距螺纹刀具切削性能的实验方法,包括以下步骤:

一、通过测试刀具对螺纹试件进行车削,采用三把具有两条切削刃和不同工作角度的测试刀具和三个相同的螺纹试件,车削时,在车床上保持测试刀具径向切深与螺纹试件螺纹槽深相一致,以每把测试刀具的左右切削刃分别沿轴向单侧逐层切削的方式对螺纹试件的左右螺纹面进行多次逐层切削,直至螺纹试件的表面加工精度达到设计要求,具体是:

首先,设计和磨制出三把分别用于车削螺距16mm的螺纹车刀,三把测试刀具均带有左右两个切削刃,且两个切削刃的刃倾角均为0°,每把测试刀具均可在已有的刀体上安装和拆卸,三把测试刀具左右切削刃的工作前角、工作后角和主偏角如表1所示:

表1三把刀具的工作角度

上述三把测试刀具用于车削螺距16mm梯形外螺杆的精加工中,其几何角度和几何参数能够使螺纹试件达到螺距16mm梯形外螺纹的结构尺寸要求,其左右切削刃可分别进行多次逐层切削,以保证左右螺纹面的加工表面质量达到实验工艺要求。

其次,设计并加工出三个直径120mm、长度200mm、螺距16mm的右旋梯形外螺纹试件,该螺纹试件的材料为35CrMo。

最后,采用上述三把测试刀具在CA6140车床上,以转速n为10rpm、加工余量apf为0.05mm保持刀具径向切深与工件螺纹槽深相一致,以测试刀具左右切削刃分别沿轴向按图1所示的单侧逐层切削的方式对螺纹试件的表面进行多次逐层切削,每把刀具逐层切削螺纹试件的左右螺纹面,直至其加工表面粗糙度值达到Ra3.2μm以下、螺纹全长中径误差控制在0.036mm以下为止,达到此加工精度要求时逐层切削次数如表2所示:

表2三把测试刀具的逐层切削次数

由表2可以看出,测试刀具2以最少的逐层切削次数使左右螺纹面加工表面达到了预定的加工质量要求,所用切削时间最少,其切削效率上明显高于测试刀具1和测试刀具3。

该结果表明,采用上述三把测试刀具以相同的逐层切削次数加工左右螺纹面,无法使三个螺纹试件的螺纹面达到相同的加工表面质量和加工精度要求,不得不通过增加切削次数来加以弥补加工质量上的差距,其结果必然导致切削效率降低。

二、检测三把测试刀具的切削效率,以加工螺纹试件的表面粗糙度值达到Ra3.2μm以下、螺纹全长中径误差控制在0.036mm以下时每把测试刀具的左右切削刃逐层切削次数之和作为每把测试刀具的总切削次数,分别记录三把测试刀具的总切削次数来确定三把测试刀具的切削效率。

三、检测三把测试刀具左右后刀面的磨损宽度,在刀具后刀面的整个磨损长度上每隔一定距离选取一个测量点,采用超景深显微镜查看每个测量点的磨损宽度。此过程中,车削大螺距螺纹精加工中,刀具有三个切削刃参与切削,分别为左切削刃、齿顶刃和右切削刃,由于每次切削时沿轴向加工余量为0.05mm,齿顶刃磨损对左右螺纹面的形成和刀具使用寿命无显著性影响,因此,实验选取三把测试刀具的左右切削刃后刀面磨损长度和磨损宽度为测量参数。其中,表1中测试刀具3的左切削刃后刀面磨损长度和磨损宽度如图2、图3所示,采用超景深显微镜放大150倍进行测试刀具磨损测量时,可清晰识别出刀具后刀面磨损边界,但由于放大倍数过高,无法一次测量整条刀具切削刃,故沿测试刀具后刀面磨损长度方向分为5个区域进行磨损宽度测量,各测量点之间间隔为0.8mm。其中,表1中测试刀具3的左切削刃后刀面磨损宽度数据提取步骤如图4、图5、图6、图7、图8所示,三把测试刀具左右后刀面磨损宽度测量结果对比如图9、图10所示,由图9、图10可知,对比三把测试刀具左后刀面磨损宽度,测试刀具1的磨损宽度最大,测试刀具3次之,测试刀具2最小;对比三把测试刀具右后刀面磨损宽度,测试刀具3的磨损宽度最大,测试刀具1次之,测试刀具2最小,同时发现,测试刀具1的左后刀面磨损宽度沿切削刃长度方向上分布呈现明显不均匀性。

对比测试刀具1和测试刀具2的左后刀面磨损,受测试刀具左切削刃不同工作后角的影响,其在相同切削次数条件下左后刀面磨损宽度明显不同;对比测试刀具1和测试刀具3的右后刀面磨损,受测试刀具右切削刃不同工作后角和主偏角的影响,尽管测试刀具1的切削次数较测试刀具3切削次数多54.5%,但其右后刀面磨损宽度却明显小于测试刀具3。该结果表明,受不同工作后角和主偏角的影响,采用上述三把测试刀具切削大螺距螺纹,达到相同的加工表面质量和加工精度要求时,刀具在后刀面磨损宽度上存在明显差异性,使之加工大螺距长螺纹的切削性能明显不同。

各测试刀具左右后刀面磨损宽度对比如图11、图12、图13所示,由图11、图12、图13可知,测试刀具1的左右后刀面磨损宽度及其分布存在明显差别,而测试刀具2、测试刀具3的左右后刀面磨损宽度及其分布则较为接近。该结果表明,车削大螺距螺纹过程中,通过调整刀具左右切削刃的工作角度和切削次数,可使刀具左右后刀面磨损宽度及其分布相接近,提高刀具整体使用寿命和切削效率,以满足大螺距螺纹长行程切削的工艺要求。

四、以每把刀的总切削次数、刀具左右后刀面磨损宽度及其差值为刀具切削性能评价指标,在三把测试刀具中选出适合车削大螺距螺纹的刀具,具体是;

依据上述实验结果,以螺纹面加工表面粗糙度值达到Ra3.2μm以下,螺纹全长中径误差控制在0.036mm以下为约束条件,以每把刀的切削总次数、刀具左右切削刃后刀面磨损宽度及其差值大小为刀具切削性能评价指标,可见测试刀具2的总切削次数最少、测试刀具2的左右切削刃后刀面磨损宽度最小、且其左右切削刃后刀面磨损宽度的差值也最小,故测试刀具2的切削性能最好,从而确定出用于车削螺距16mm右旋梯形外螺纹的工艺方案为:

刀具左右切削刃的刃倾角均为0°、刀具左切削刃的工作前角2°36'、工作后角6°18'、主偏角73°26',刀具右切削刃工作前角-2°36'、工作后角9°04'、主偏角102°46',保持刀具径向切深与工件螺纹槽深相一致,以转速10rpm、单侧逐层切削加工余量0.05mm,刀具左切削刃沿轴向单侧逐层切削14次、右切削刃沿轴向单侧逐层切削5次。

一种测试车削大螺距螺纹刀具切削性能的实验方法专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0