专利摘要

本发明公开了一种振动作用下的高速铣刀刀齿磨损差异性检测方法,其技术要点包括的步骤为:一、建立振动作用下刀齿切削运动速度和刀工接触关系;二、计算振动作用下的后角解算方程;三、构建刀齿摩擦接触点位置和刀齿摩擦接触点摩擦速度解算模型;四、对刀齿摩擦接触点位置和刀齿摩擦接触点摩擦速度进行分析,获得两者的变化规律;五、进行高速铣刀的磨损切削试验;六、对切削振动信号进行提取与处理;七、对步骤五中的铣刀磨损切削实验数据进行提取;八、获得刀齿后刀面摩擦接触点位置和摩擦接触点摩擦速度的实验结果;九、验证刀齿后刀面摩擦接触状态模型。本发明为减轻不均匀磨损、削弱波动载荷激励提供依据,为高效、高精度切削提供初始样刀。

权利要求

1.一种振动作用下的高速铣刀刀齿磨损差异性检测方法,其特征在于由以下步骤构成:

一、建立振动作用下的高速铣刀刀齿切削运动速度和刀工接触关系

选取切削刃上磨损宽度最大位置作为基点,当铣刀的一个刀齿开始与工件接触、切入工件时,刀齿与y轴的夹角θo满足式(2),刀齿在切削速度和进给速度的影响下继续顺时针进行切削,刀齿转动角度θi满足式(1)、铣刀切削接触角θq满足式(3)、刀齿的切削速度vc与y向的夹角θm满足式(4),

0°≤θi≤θq(1)

θo=arccos(1-2(D-ae)/D)(2)

θq=180°-θo(3)

θm=θq-90°-θi(4)

在振动的作用下,进给平面的振动速度vxy、竖直方向的速度分量vz、合成速度 与x轴的夹角 如式:

上述各式中:vf为刀齿的进给速度(m/s)、vc为刀齿的切削速度(m/s)、vw为在进给平面内切削速度vc与进给速度vf的合成速度(m/s)、vwx为进给平面的vw在x向的速度分量(m/s)、vwy为进给平面的vw在y向的速度分量(m/s)、vx为振动速度在x向的速度分量(m/s)、vy为振动速度在y向的速度分量(m/s)、vz为振动速度在Z向(垂直于纸面向外方向)的速度分量(m/s)、vxy为振动速度在进给平面内vx与vy的合成速度(m/s)、 为进给平面内vxy与vw的夹角(°)、 为 在进给平面内x向的速度分量(m/s)、 为 在进给平面内y向的速度分量(m/s)、αo为刀具后角(°),γo为刀具前角(°),Pr为基面,Ps为切削平面,vs为切削速度在正交平面的分速度(m/s), 为振动作用下切削速度在正交平面的分速度(m/s),θs为切削刃圆弧半径夹角(°);

二、计算刀齿切削过程中振动作用下的后角解算方程

设铣刀刀齿切削刃上基准点Jc的坐标为:

(Lsinλs(t)-apsinλs(t)/(2sinkr(t)),apcosλs(t)cotkr(t)/2,apcosλs(t)/2+Δz)(10)

振动作用下的基准点坐标为:

(Lsinλs(t)-ap/2sinkr(t)+Ax(t),ap/2tankr(t)+Ay(t),1/2ap+Δz+Az(t))(11)

构建振动作用下的后刀面方程如式(12):

利用Po点速度矢量和Jcv的坐标构建振动作用下的切削平面方程如式(13):

根据上述公式求得振动作用下的刀齿后刀面方程和振动作用下的切削平面Psv方程的夹角,即刀齿切削过程中的后角 如式(14):

三、构建高速铣刀刀齿后刀面摩擦接触点位置和后刀面摩擦接触点摩擦速度解算模型

根据后刀面的初始接触位置跟刀齿的切削厚度成正比的关系确定刀具后刀面与已加工表面的理论接触深度为如式:

hJ(t)=ηfsinkr(t)(15)

根据式(12)和式(13)获得振动作用下刀齿摩擦接触点距离基准点的位置Ljv(t)如式(16):

振动作用下的刀齿摆角θ(t)、主偏角kr(t)、刃倾角λs(t)如式(17)、(18)、(19):

根据式(17)、(18)、(19)获得振动作用下刀齿后刀面摩擦接触点摩擦速度vj(t)如式(20)所示:

四、对刀齿摩擦接触点位置Ljv(t)和刀齿摩擦接触点摩擦速度vj(t)进行分析,获得两者的变化规律

依据式(16)和式(20),计算在某一切削工艺参数条件下,分析单个刀齿在一个切削周期内的摩擦接触点位置和摩擦接触点摩擦速度,得出其变化规律;

五、进行高速铣刀的磨损切削试验

在五轴联动加工中心上,采用四齿等齿距的铣刀A与四齿不等齿距的铣刀B铣削工件,在润滑方式为干切、铣削方式为顺铣的条件下,每把铣刀在四种切削工艺参数条件下分别对工件进行相同长度的切削,同时采用三轴加速度传感器测量各铣刀的切削振动信号;

六、对切削振动信号进行提取与处理

步骤五中三轴加速度传感器所测得的切削振动信号传送给信号测试分析系统,利用信号测试分析系统分别对四种可转位面铣刀切削工件时的切削振动进行测试,提取铣刀刀齿沿进给、行距和轴向方向的振动主频、振幅和刀齿后刀面基准点垂直于切削刃方向磨损带宽度,构建铣刀振动与刀齿磨损行为序列:

xj(k)={Axj(k),fxj(k),Ayj(k),fyj(k),Azj(k),fzj(k)}(21)

yj(k)={lB(k)}(22)

式中:k为切削实验次数,k=1,2,3,4;Ajv(k)、Aje(k)、Ajz(k)分别为铣刀沿进给、行距和轴向方向的振动振幅,fjv(k)、fje(k)、fjz(k)分别为铣刀沿进给、行距和轴向方向的振动主频;lB(k)为刀齿基准点后刀面磨损区域宽度,

测得三个方向的受迫振动如式(23)、((24)、(25)所示

式中,x(t)为X方向的振动方程,i为振源的个数,Axi表示第i个振源X方向的最大振幅,axi为第i个振源X方向的振动相位角,ωxi表示第i个振源X方向的振动角速度;y(t)为Y方向的振动方程,Ayi表示第i个振源Y方向的最大振幅,ayi为第i个振源Y方向的振动相位角,ωyi表示第i个振源Y方向的振动角速度;z(t)为Z方向的振动方程,i为振源的个数,Azi表示第i个振源Z方向的最大振幅,azi为第i个振源Z方向的振动相位角,ωzi表示第i个振源Z方向的振动角速度;

七、对步骤五中的铣刀磨损切削实验数据进行提取

利用超景深显微镜对某一切削工艺参数条件下某种铣刀的四个刀齿进行磨损特征的测量,具体测量其后刀面磨损宽度,并对两把铣刀在四种切削工艺参数条件下的磨损特征进行测量;

八、获得刀齿后刀面摩擦接触点位置和摩擦接触点摩擦速度的实验结果

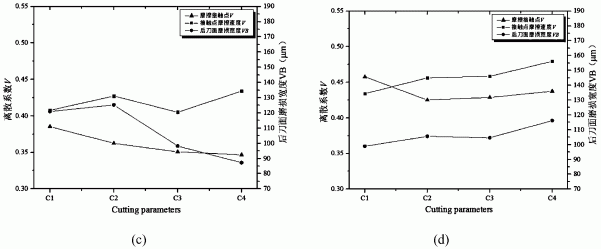

利用振动测试所得振动数据,结合式(16)和式(20)进行计算,得出两把铣刀在某一切削工艺参数条件下各刀齿在切削时的摩擦接触位置及摩擦接触点速度;

九、验证刀齿后刀面摩擦接触状态模型

利用刀齿摩擦接触位置解算数据代入到式(32)中获得两把铣刀的刀齿分别在四种切削工艺参数条件下刀具摩擦接触位置点的离散系数和两把铣刀的刀齿摩擦接触位置点摩擦速度的离散系数,

2.如权利要求1所述的一种振动作用下的高速铣刀刀齿磨损差异性检测方法,其特征在于:步骤六中,将铣刀A在其中一种切削工艺参数条件下X方向的振动所获取的振动加速度信号按式(23)进行正弦函数拟合,拟合结果如式(26)所示

对振动加速度的拟合方程进行微分处理得到振动速度的方程如式(27)所示

将铣刀A在该种切削工艺参数条件下Y方向的振动加速度数值点按式(24)进行拟合,拟合结果如式(28)所示

对振动加速度的拟合方程进行微分处理得到振动速度的方程如式(29)所示

将铣刀A在该种切削工艺参数条件下Z方向的振动加速度数值点按式(25)进行拟合,拟合结果如式(30)所示

对振动加速度的拟合方程进行微分处理得到振动速度的方程如式(31)所示

3.如权利要求1所述的一种振动作用下的高速铣刀刀齿磨损差异性检测方法,其特征在于:步骤四中所述切削工艺参数条件是:切削速度vc为200m/min、铣削深度ap为0.5mm、每齿进给量fz为0.15mm、切削宽度ae为56mm。

4.如权利要求1所述的一种振动作用下的高速铣刀刀齿磨损差异性检测方法,其特征在于:步骤五中所述四种切削工艺参数的铣削深度ap均为0.5mm、每齿进给量fz均为0.15mm、切削宽度ae均为56mm,C1的切削速度vc为200m/min、C2的切削速度vc为300m/min、C3的切削速度vc为500m/min、C4的切削速度vc为700m/min。

5.如权利要求1所述的一种振动作用下的高速铣刀刀齿磨损差异性检测方法,其特征在于:步骤五中所述工件为45#钢。

6.如权利要求1所述的一种振动作用下的高速铣刀刀齿磨损差异性检测方法,其特征在于:步骤五中所述五轴联动加工中心为MIKRONUCP710五轴联动加工中心。

7.如权利要求1所述的一种振动作用下的高速铣刀刀齿磨损差异性检测方法,其特征在于:步骤六中所述信号测试分析系统为DHDAS5922动态信号测试分析系统,其采样频率为20KHz,分析频率为7.81KHz

8.如权利要求1所述的一种振动作用下的高速铣刀刀齿磨损差异性检测方法,其特征在于:步骤五中所述三轴加速度传感器采用PCBPIEZOTRONICS公司的356A02型ICP三轴加速度传感器。

说明书

技术领域:

本发明涉及一种高速铣刀磨损的检测方法,具体涉及一种振动作用下的高速铣刀刀齿磨损差异性检测方法。

背景技术:

高速铣削过程中,断续载荷冲击作用下的受迫振动初期磨损差异性影响着刀具的受力状态。实际加工中,刀具磨损剧烈、刀具振动明显、已加工表面质量不高、刀具破损严重、刀具使用效率与使用寿命下降等问题比较普遍,这严重增加了铣刀失效的不确定性,并制约了铣刀的安全性以及高效铣削在重要零部件加工等领域中的应用。

与普通铣削不同,高效铣削采用的切削参数一般比较大,而由此带来的后果是刀具磨损迅速,甚至容易出现微崩刃、破损的情况,可见,刀具磨损是影响切削过程的重要因素之一,高速切削过程中刀具磨损行为是多因素综合作用的结果。在此条件下,进行大型曲面高速、高效切削加工,其后果是铣刀超期服役,安全可靠性迅速下降,不仅无法保证加工精度和加工表面质量,而且直接导致铣刀失效,引发多种安全性问题,已有研究表明,伴随高速、激烈摩擦而产生的刀具磨损,其形态及形成机理不仅与摩擦副化学、物理、机械性能相关,而且与振动引起的摩擦副变化密切相关。

铣刀高速切入工件材料时将使整个系统受到强烈冲击,由于铣削力和离心力的作用铣刀处于一种受迫振动状态。受迫振动将改变铣刀的整体位移,由于铣刀整体对各刀齿切削刃的影响存在差异性,导致各刀齿的位移增量不同,改变了铣刀各刀齿与工件的接触关系,铣刀各刀齿的接触应力大小、分布特性发生变化,产生受迫振动初期刀具磨损差异性。同时现场调查表明,由于多齿铣刀换刀片时多采用各个刀齿刀片同时更换的方式,刀齿差异磨损造成了现场约有11%的刀片存在切削刃未被完全使用的现象,这将不利于缩短工件的加工周期和成本的降低,增加预期的生产成本。

高速面铣刀在铣削过程中,刀齿磨损差异问题使得刀齿之间的受力状态发生变化,增大切削载荷波动,刀齿受振动影响其摩擦接触状态发生改变,振动对各个刀齿影响的差异性造成振动作用下各刀齿的摩擦接触状态不同,各刀齿在切削周期内摩擦接触点位置和摩擦点的摩擦速度差异性,最终导致了后刀面磨损宽度的差异性。

已有的降低铣刀振动磨损方法是通过考虑切削参数等外在因素,以降低铣刀振动为手段来达到抑制单个刀齿的磨损的目的。这种方法是通过减小切削参数,以降低生产效率为代价达到抑制刀齿磨损的目的,并且,仅是解决单个刀齿的磨损问题,没有考虑多个刀齿磨损差异性问题,不能实现多个刀齿磨损的协同控制,无法解决多个刀齿磨损不均匀导致铣刀使用寿命缩短的问题。已有的研究没有揭示振动对刀工接触关系的具体影响机制,缺乏安全性原型刀具的研究,需要弥补铣刀宏观结构安全可靠设计上的缺陷。

发明内容:

本发明针对高速铣刀铣削过程中存在的刀齿后刀面磨损差异性问题,提供了一种振动作用下的高速铣刀刀齿磨损差异性检测方法,其为减轻不均匀磨损、削弱波动载荷激励提供依据,为高速铣刀高效、高精度切削提供初始样刀。

本发明的振动作用下的高速铣刀刀齿磨损差异性检测方法,为实现上述目的所采用的技术方案在于其由以下步骤构成:

一、建立振动作用下的高速铣刀刀齿切削运动速度和刀工接触关系

选取切削刃上磨损宽度最大位置作为基点,当铣刀的一个刀齿开始与工件接触、切入工件时,刀齿与y轴的夹角θo满足式(2),刀齿在切削速度和进给速度的影响下继续顺时针进行切削,刀齿转动角度θi满足式(1)、铣刀切削接触角θq满足式(3)、刀齿的切削速度vc与y向的夹角θm满足式(4),

0°≤θi≤θq(1)

θo=arccos(1-2(D-ae)/D)(2)

θq=180°-θo(3)

θm=θq-90°-θi(4)

在振动的作用下,进给平面的振动速度vxy、竖直方向的速度分量vz、合成速度 与x轴的夹角 如式:

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0