专利摘要

一种深孔钻刀具焊接装置。本发明涉及焊接加工领域,具体涉及一种深孔钻刀具焊接装置。本发明为解决现有小直径内排屑深孔钻焊接过程中刀具安装不方便,焊接效率低下、焊接质量不稳定、废品率高及安全性低的问题。一种深孔钻刀具焊接装置包括支架、第一支撑杆、限位体、限位套筒、限位杆、第二支撑杆和定位圆管,第一支撑杆和第二支撑杆的一端分别与支架固接,第二支撑杆的另一端竖直旋装有限位套筒,限位套筒的上端沿外圆周方向设有三个凸块,刀体插装在三个凸块的内侧,限位体设置在刀头上,限位体的下端面与刀头的形状相配合,第一支撑杆的另一端竖直固接有定位圆管,定位圆管的下端插装有限位杆。本发明用于深孔钻刀具的焊接加工。

权利要求

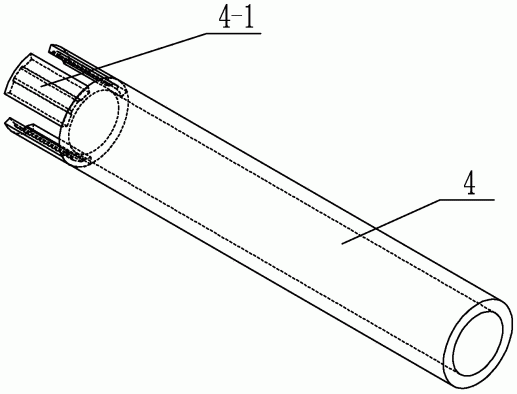

1.一种深孔钻刀具焊接装置,其特征在于:所述一种深孔钻刀具焊接装置包括支架(1)、第一支撑杆(2)、限位体(3)、限位套筒(4)、限位杆(5)、第二支撑杆(6)和定位圆管(7),第一支撑杆(2)和第二支撑杆(6)由上至下依次水平设置在支架(1)上,第一支撑杆(2)和第二支撑杆(6)的一端分别与支架(1)固接,第二支撑杆(6)的另一端竖直旋装有限位套筒(4),限位套筒(4)的下端为空心圆管,限位套筒(4)的上端沿外圆周方向设有三个凸块(4-1),刀体插装在三个凸块(4-1)的内侧,刀体的末端抵在限位套筒(4)下端空心圆管的上端面上,第一个凸块(4-1)的内侧设有第一导向块凹槽(4-2),第二个凸块(4-1)内侧设有第二导向块凹槽(4-3),第三个凸块(4-1)的内侧设有外刀片凹槽(4-4),第二个凸块(4-1)位于第一个凸块(4-1)和第三个凸块(4-1)之间,限位体(3)设置在刀头上,限位体(3)的下端面与刀头的形状相配合,限位体(3)上设有多个凸起,凸起分别设置在刀片和导向块的外侧,限位体(3)的上端面的中部设有凸台(3-1),第一支撑杆(2)的另一端竖直固接有定位圆管(7),定位圆管(7)的下端插装有限位杆(5),限位杆(5)的下端面的中部设有限位凹槽(5-1),凸台(3-1)插装在限位凹槽(5-1)内。

2.根据权利要求1所述一种深孔钻刀具焊接装置,其特征在于:所述凸台(3-1)的上端面与限位凹槽(5-1)的槽底间隙配合。

3.根据权利要求1或2所述一种深孔钻刀具焊接装置,其特征在于:所述限位杆(5)与定位圆管(7)通过两个螺栓固接。

4.根据权利要求3所述一种深孔钻刀具焊接装置,其特征在于:所述定位圆管(7)与第一支撑杆(2)通过螺栓固接。

5.根据权利要求4所述一种深孔钻刀具焊接装置,其特征在于:所述第一支撑杆(2)和第二支撑杆(6)分别套装在支架(1)上,第一支撑杆(2)和第二支撑杆(6)分别通过螺栓与支架(1)固接。

6.根据权利要求1、2、4或5所述一种深孔钻刀具焊接装置,其特征在于:所述限位套筒(4)下端空心圆管的内径为13mm,外径为18mm,限位套筒(4)上端三个凸块(4-1)的内径为15mm,外径为18mm。

7.根据权利要求6所述一种深孔钻刀具焊接装置,其特征在于:所述定位圆管(7)的内径为10mm,外径为18mm,限位杆(5)的外径为10mm。

说明书

技术领域

本发明涉及焊接加工领域,具体涉及一种深孔钻刀具焊接装置。

背景技术

一种小直径内排屑深孔钻(直径最小为16mm)有三个刀片和两个导向块需要焊接,目前主要以手工操作为主,刀具安装不方便,加热后刀片与刀体相对位置不确定,会造成已焊接刀片、导向块与刀体产生滑移,甚至脱落,引起焊接效率低下、焊接质量不稳定、废品率高及安全性低等问题,不能满足生产需要。

发明内容

本发明为解决现有小直径内排屑深孔钻焊接过程中刀具安装不方便,焊接效率低下、焊接质量不稳定、废品率高及安全性低的问题,进而提出一种深孔钻刀具焊接装置。

本发明为解决上述技术问题采取的技术方案是:本发明包括支架、第一支撑杆、限位体、限位套筒、限位杆、第二支撑杆和定位圆管,第一支撑杆和第二支撑杆由上至下依次水平设置在支架上,第一支撑杆和第二支撑杆的一端分别与支架固接,第二支撑杆的另一端竖直旋装有限位套筒,限位套筒的下端为空心圆管,限位套筒的上端沿外圆周方向设有三个凸块,刀体插装在三个凸块的内侧,刀体的末端抵在限位套筒下端空心圆管的上端面上,第一个凸块的内侧设有第一导向块凹槽,第二个凸块内侧设有第二导向块凹槽,第三个凸块的内侧设有外刀片凹槽,第二个凸块位于第一个凸块和第三个凸块之间,限位体设置在刀头上,限位体的下端面与刀头的形状相配合,限位体上设有多个凸起,凸起分别设置在刀片和导向块的外侧,限位体的上端面的中部设有凸台,第一支撑杆的另一端竖直固接有定位圆管,定位圆管的下端插装有限位杆,限位杆的下端面的中部设有限位凹槽,凸台插装在限位凹槽内。

本发明的有益效果是:

本发明设计合理,结构简单,有效解决了深孔钻刀具焊接过程中安装不方便,焊接效率低下、焊接质量不稳定、废品率高及安全性低等问题;实现了三个刀片、两个导向块的整体焊接,不会出现刀片和导向块的脱落和高温回火,提高了深孔钻的使用寿命;提高了焊接加工的效率和焊接的质量,降低了废品率,有较好的经济效益。

附图说明

图1是本发明中深孔钻刀具的轴测图;

图2是图1的俯视图;

图3是本发明的整体结构示意图;

图4是图3中的A-A向剖视图;

图5是本发明中限位体3的主视图;

图6是图5的俯视图;

图7是图5的右视图;

图8是本发明中限位体3的轴测图;

图9是本发明中限位杆5的主视图;

图10是图9的俯视图;

图11是图9的左视图;

图12是本发明中限位套筒4的俯视图;

图13是本发明中限位套筒4的轴测图。

具体实施方式

具体实施方式一:结合图1至图13说明,本实施方式所述一种深孔钻刀具焊接装置包括支架1、第一支撑杆2、限位体3、限位套筒4、限位杆5、第二支撑杆6和定位圆管7,第一支撑杆2和第二支撑杆6由上至下依次水平设置在支架1上,第一支撑杆2和第二支撑杆6的一端分别与支架1固接,第二支撑杆6的另一端竖直旋装有限位套筒4,限位套筒4的下端为空心圆管,限位套筒4的上端沿外圆周方向设有三个凸块4-1,刀体插装在三个凸块4-1的内侧,刀体的末端抵在限位套筒4下端空心圆管的上端面上,第一个凸块4-1的内侧设有第一导向块凹槽4-2,第二个凸块4-1内侧设有第二导向块凹槽4-3,第三个凸块4-1的内侧设有外刀片凹槽4-4,第二个凸块4-1位于第一个凸块4-1和第三个凸块4-1之间,限位体3设置在刀头上,限位体3的下端面与刀头的形状相配合,限位体3上设有多个凸起,凸起分别设置在刀片和导向块的外侧,限位体3的上端面的中部设有凸台3-1,第一支撑杆2的另一端竖直固接有定位圆管7,定位圆管7的下端插装有限位杆5,限位杆5的下端面的中部设有限位凹槽5-1,凸台3-1插装在限位凹槽5-1内。

限位体3是一个多面体,使用时,限位体3与三个刀片和两个导向块在竖直方向上贴合,用来限制它们在竖直方向上的自由度,此外,限位体3上设有多个凸起,凸起分别设置在刀片和导向块的外侧,使得限位体3与三个刀片在刀片侧面、垂直于刀片的方向上贴合,防止刀片焊接时发生侧移。

根据两个导向块和外刀片的位置设置了三个凸块4-1,根据两个导向块和外刀片形状制作了第一导向块凹槽4-2、第二导向块凹槽4-3和第一刀片凹槽4-4,两个导向块和外刀片置入后,卡装在第一导向块凹槽4-2、第二导向块凹槽4-3和第一刀片凹槽4-4里。

安装完成后,开启高频感应焊,完成焊接工作,解决了传统焊接方式操作麻烦,焊接温度分布不均,刀具焊接质量不稳定等缺点,实现了深孔钻焊接的高效率和高质量,降低了废品率。

如此设计的焊接装置其装夹过程包括如下步骤:

步骤一:将第二支撑杆6固定在支架1上,根据高频感应焊感应圈的位置,第二支撑杆6的高度;

步骤二:深孔钻钻头有三个刀片安装槽,深孔钻钻头沿圆周方向有两个导向块安装槽,将三个刀片分别安装在三个刀片安装槽上,将两个导向块安装在两个导向块安装槽内;

步骤三:把限位体3安装在深孔钻钻头上,使限位体3恰好压住三个刀片和两个导向块,然后将深孔钻钻头和限位体整体安装在限位套筒4里,使两导向块安装在凸块4-1上的第一导向块凹槽4-2和第二导向块凹槽4-3中,外刀片安装在凸块4-1上的第一刀片凹槽4-4中;

步骤四:将步骤三安装好的深孔钻钻头和限位套筒4整体旋装在第二支撑杆6上,并在外侧用内六角螺钉固定;

步骤五:将限位杆5压住步骤四种限位体3和深孔钻钻头,稍施加压力,使刀片和导向块固定安装槽内,确定好位置后将限位杆5用内六角螺钉固定在定位圆管7内,然后将定位圆管7固定在第一支撑杆2上;

步骤六:检查一下安装是否符合要求,检查合格后开启高频感应焊开始焊接工作。

具体实施方式二:结合图3、图4和图9至图11说明,本实施方式所述凸台3-1的上端面与限位凹槽5-1的槽底间隙配合。其它组成和连接方式与具体实施方式一相同。

如此设计通过凸台3-1与限位凹槽5-1之间的配合实现限位杆5与限位体3之间的定位,同时使限位杆5的端面完全压在限位体3的上端面上,使限位体3受力均衡。

具体实施方式三:结合图3、图4和图9至图11说明,本实施方式所述限位杆5与定位圆管7通过两个螺栓固接。其它组成和连接方式与具体实施方式一或二相同。

如此设计保证调节好限位杆5的位置后再进行限位杆5的固定,采用可拆卸连接便于限位杆5位置的调整。

具体实施方式四:结合图3和图4说明,本实施方式所述定位圆管7与第一支撑杆2通过螺栓固接。其它组成和连接方式与具体实施方式三相同。

如此设计便于实现定位圆管7的定位和安装。

具体实施方式五:结合图3和图4说明,本实施方式所述第一支撑杆2和第二支撑杆6分别套装在支架1上,第一支撑杆2和第二支撑杆6分别通过螺栓与支架1固接。其它组成和连接方式与具体实施方式四相同。

如此设计便于调整第一支撑杆2和第二支撑杆6的竖直方向上的位置。

具体实施方式六:结合图3、图4、图12和13说明,本实施方式所述限位套筒4下端空心圆管的内径为13mm,外径为18mm,限位套筒4上端三个凸块4-1的内径为15mm,外径为18mm。其它组成和连接方式与具体实施方式一、二、四或五相同。

限位套筒4的尺寸根据深孔钻刀具的尺寸设计,本实施方式是根据深孔钻刀具最常用的尺寸进行设计,可根据实际需要进行调整。

具体实施方式七:结合图3和图4说明,本实施方式所述定位圆管7的内径为10mm,外径为18mm,限位杆5的外径为10mm。其它组成和连接方式与具体实施方式六相同。

工作原理

焊接装置的装夹过程包括如下步骤:

步骤一:将第二支撑杆6固定在支架1上,根据高频感应焊感应圈的位置,第二支撑杆6的高度;

步骤二:深孔钻钻头有三个刀片安装槽,深孔钻钻头沿圆周方向有两个导向块安装槽,将三个刀片分别安装在三个刀片安装槽上,将两个导向块安装在两个导向块安装槽内;

步骤三:把限位体3安装在深孔钻钻头上,使限位体3恰好压住三个刀片和两个导向块,然后将深孔钻钻头和限位体整体安装在限位套筒4里,使两导向块安装在凸块4-1上的第一导向块凹槽4-2和第二导向块凹槽4-3中,外刀片安装在凸块4-1上的第一刀片凹槽4-4中;

步骤四:将步骤三安装好的深孔钻钻头和限位套筒4整体旋装在第二支撑杆6上,并在外侧用内六角螺钉固定;

步骤五:将限位杆5压住步骤四种限位体3和深孔钻钻头,稍施加压力,使刀片和导向块固定安装槽内,确定好位置后将限位杆5用内六角螺钉固定在定位圆管7内,然后将定位圆管7固定在第一支撑杆2上;

步骤六:检查一下安装是否符合要求,检查合格后开启高频感应焊开始焊接工作。

一种深孔钻刀具焊接装置专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0