IPC分类号 : B21D53/06,B21D35/00,B21D28/00,B21D28/02,B21D28/14,B21D5/00,B21D43/02,B25B11/00

专利摘要

本实用新型公开了一种卫浴散热器的隔板式散热管生产用插板机,包括依次设置的裁断模具和折弯模具;还包括设置在裁断模具和折弯模具两侧的插板机构和横向送板机构;插板机构后方设有夹管机构;裁断模具的前方设有用于定长输送钢带送料机;送料机的前方设有用于校平钢带的校平机;校平机的前方设有放料机;本实用新型可以一次性完成隔板制作和隔板插入,减少隔板流转装夹次数,有效防止隔板变形,从而保证隔板插入后与散热管的紧密性;并且可以提高隔板插入位置的准确性,提高散热管的散热效果;还可以降低人工人本,提高工作效率;还可以避免流转过程中不同长度隔板的混料。

权利要求

1.一种卫浴散热器的隔板式散热管生产用插板机,其特征在于:包括依次设置的裁断模具(4)和折弯模具(5);还包括设置在所述裁断模具(4)和折弯模具(5)两侧的插板机构(7)和横向送板机构(8);所述插板机构(7)后方设有夹管机构(6)。

2.如权利要求1所述的一种卫浴散热器的隔板式散热管生产用插板机,其特征在于:所述插板机构(7)包括插杆(73),所述插杆(73)前端的中心平面上开设有长形开槽;所述插杆(73)的后端固定在滑动板(71)上;所述滑动板(71)带动插杆(73)沿导向长槽左右移动;所述滑动板(71)与第四油缸(74)的伸缩端固定连接;所述滑动板(71)上部通过导轨(75)滑动连接在支架(76)上。

3.如权利要求2所述的一种卫浴散热器的隔板式散热管生产用插板机,其特征在于:所述支架(76)上与导轨(75)相对的一侧设置有第一传感器(79),所述第一传感器(79)在支架(76)上的位置可调,所述第一传感器(79)与控制柜连接;所述第一传感器(79)包括沿隔板插入方向依次设置的前传感器(791)、中传感器(792)和后传感器(793),所述后传感器(793)用于控制隔板的插入长度。

4.如权利要求1所述的一种卫浴散热器的隔板式散热管生产用插板机,其特征在于:所述横向送板机构(8)包括第一送料杆(81)和第二送料杆(82),所述第一送料杆(81)和第二送料杆(82)的前端均能挑起或者落下;所述第一送料杆(81)和第二送料杆(82)均沿垂直于钢带的方向前后移动;所述第一送料杆(81)和第二送料杆(82)的中部分别与铰轴(83)转动连接,所述铰轴(83)固定设置在杆架(84)上;所述第一送料杆(81)和第二送料杆(82)的后端分别与第一气缸(89)的伸缩杆铰接。

5.如权利要求1所述的一种卫浴散热器的隔板式散热管生产用插板机,其特征在于:所述裁断模具(4)滑动设置在机架(11)上;折弯模具(5)固定设置在机架(11)上;所述裁断模具(4)用于裁断钢带并打鼓边;所述折弯模具(5)用于折弯钢带的半圆头部。

6.如权利要求1所述的一种卫浴散热器的隔板式散热管生产用插板机,其特征在于:所述裁断模具(4)包括裁断上模板(42)和裁断下模板(41);所述裁断上模板(42)底部从上至下依次固定连接有上垫板(412)和固定板(413),所述固定板(413)的底部固设有裁断上凸模(414);所述裁断上凸模(414)与设置在裁断下模板(41)上的裁断下凹模(418)相配合。

7.如权利要求6所述的一种卫浴散热器的隔板式散热管生产用插板机,其特征在于:所述折弯模具(5)包括折弯上模(51)和折弯下模(52);所述折弯上模(51)滑动设置在导向座(59)内;所述折弯上模(51)的右端伸出折弯下模板(511)右端面一定距离;所述折弯下模(52)滑动设置在所述折弯下模板(511)的右端面;所述折弯下模板(511)的上表面与裁断下模板(41)的上表面在同一水平高度上。

8.如权利要求6所述的一种卫浴散热器的隔板式散热管生产用插板机,其特征在于:所述固定板(413)上设有两个鼓边冲头(417),两个鼓边冲头(417)分别对应钢带的两个长侧边设置;一个鼓边冲头(417)设置在裁断上凸模(414)右端一定距离处,另一个鼓边冲头(417)设置在裁断上凸模(414)左端一定距离处;所述鼓边冲头(417)下端穿过卸料板(415)。

9.如权利要求5所述的一种卫浴散热器的隔板式散热管生产用插板机,其特征在于:所述夹管机构(6)包括前夹管组件和后夹管组件,所述前夹管组件滑动设置在机架(11)上,所述后夹管组件固定设置在机架(11)上;所述前夹管组件和后夹管组件均包括相互配合的压模(61)和托管模(62);所述托管模(62)固定设置在夹管底座(63)的顶部;所述压模(61)固定设置在气动夹钳(64)的夹头处;所述气动夹钳(64)通过定位板(65)固定安装在夹管底座(63)上。

10.如权利要求1所述的一种卫浴散热器的隔板式散热管生产用插板机,其特征在于:所述裁断模具(4)的前方设有用于定长输送钢带送料机(3);所述送料机(3)的前方设有用于校平钢带的校平机(2);所述校平机(2)的前方设有放料机(1)。

说明书

技术领域

本实用新型涉及一种卫浴散热器的隔板式散热管生产用插板机,属于散热管生产设备技术领域。

背景技术

辐射采暖散热器广泛应用于居住环境的供暖,目前辐射采暖散热器中应用的一种散热效率较高的散热管为插板式散热管。如图19所示,插板式散热管是在散热管A内部插入隔板C,在入水口B和出水口D之间构造水流通道,迫使水流形成长距离循环,让热量到达管端,使散热管整体发热,避免出现冷热不均的现象。如图20所示,其中隔板C为L形结构,隔板C包括水平部分C1、半圆头部C2和鼓边C3,水平部分C1和半圆头部C2相互垂直,鼓边C3用于使隔板C与散热管A内壁配合更紧密;隔板的设置解决了普通散热管冷热不均的问题,大大提高了散热器的热效率,更好的满足取暖要求,节省能源。

但是针对上述插板式散热管的制作,其工序多,工艺复杂。插板式散热管制作包括隔板制作和隔板插入,其中隔板的制作包括钢带校平、定长下料、打鼓边、折弯等工序,隔板插入时要保证隔板平直无弯曲,插入位置准确以保证隔板与散热管的配合紧密。现有技术中插板式散热管的各个工序在不同的设备上完成,存在以下不足:

1、制作过程中需要流转装夹多次,造成隔板变形量大,从而使隔板无法插入散热管内,从而造成隔板废品量增加;或者即使隔板能够插入散热管内,以及隔板与散热管内壁的配合紧密性,造成散热管内渗漏,降低了散热管的散热效果。

2、现有技术的隔板插入过程不能保证插入位置的准确性,从而使隔板插入位置与预设位置偏差较大,使散热效果降低。

3、现有插板式散热管的制作各个工序均需要不同的操作人员,人工成本高,并且工序之间的物料流转,耗时多,工作效率低。

4、现有的插板式散热管的制作工序之间物料流转还会导致不同长度的隔板混料等问题,给后序隔板插入散热管工序带来不便。

综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

实用新型内容

本实用新型要解决的技术问题是针对以上不足,提供一种卫浴散热器的隔板式散热管生产用插板机,可以一次性完成隔板制作和隔板插入,减少隔板流转装夹次数,有效防止隔板变形,从而保证隔板插入后与散热管的紧密性;并且可以提高隔板插入位置的准确性,提高散热管的散热效果;还可以降低人工人本,提高工作效率;还可以避免流转过程中不同长度隔板的混料。

为解决以上技术问题,本实用新型采用以下技术方案:一种卫浴散热器的隔板式散热管生产用插板机,包括依次设置的裁断模具和折弯模具;还包括设置在所述裁断模具和折弯模具两侧的插板机构和横向送板机构;所述插板机构后方设有夹管机构。

进一步地,所述插板机构包括插杆,所述插杆前端的中心平面上开设有长形开槽;所述插杆的后端固定在滑动板上;所述滑动板带动插杆沿导向长槽左右移动;所述滑动板与第四油缸的伸缩端固定连接;所述滑动板上部通过导轨滑动连接在支架上。

进一步地,所述支架上与导轨相对的一侧设置有第一传感器,所述第一传感器在支架上的位置可调,所述第一传感器与控制柜连接;所述第一传感器包括沿隔板插入方向依次设置的前传感器、中传感器和后传感器,所述后传感器用于控制隔板的插入长度。

进一步地,所述横向送板机构包括第一送料杆和第二送料杆,所述第一送料杆和第二送料杆的前端均能挑起或者落下;所述第一送料杆和第二送料杆均沿垂直于钢带的方向前后移动;所述第一送料杆和第二送料杆的中部分别与铰轴转动连接,所述铰轴固定设置在杆架上;所述第一送料杆和第二送料杆的后端分别与第一气缸的伸缩杆铰接。

进一步地,所述裁断模具滑动设置在机架上;折弯模具固定设置在机架上;所述裁断模具用于裁断钢带并打鼓边;所述折弯模具用于折弯钢带的半圆头部。

进一步地,所述裁断模具包括裁断上模板和裁断下模板;所述裁断上模板底部从上至下依次固定连接有上垫板和固定板,所述固定板的底部固设有裁断上凸模;所述裁断上凸模与设置在裁断下模板上的裁断下凹模相配合。

进一步地,所述折弯模具包括折弯上模和折弯下模;所述折弯上模滑动设置在导向座内;所述折弯上模的右端伸出折弯下模板右端面一定距离;所述折弯下模滑动设置在所述折弯下模板的右端面;所述折弯下模板的上表面与裁断下模板的上表面在同一水平高度上。

进一步地,所述固定板上设有两个鼓边冲头,两个鼓边冲头分别对应钢带的两个长侧边设置;一个鼓边冲头设置在裁断上凸模右端一定距离处,另一个鼓边冲头设置在裁断上凸模左端一定距离处;所述鼓边冲头下端穿过卸料板。

进一步地,所述夹管机构包括前夹管组件和后夹管组件,所述前夹管组件滑动设置在机架上,所述后夹管组件固定设置在机架上;所述前夹管组件和后夹管组件均包括相互配合的压模和托管模;所述托管模固定设置在夹管底座的顶部;所述压模固定设置在气动夹钳的夹头处;所述气动夹钳通过定位板固定安装在夹管底座上。

进一步地,所述裁断模具的前方设有用于定长输送钢带送料机;所述送料机的前方设有用于校平钢带的校平机;所述校平机的前方设有放料机。

本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

本实用新型可以一次性完成隔板制作和隔板插入,减少隔板流转装夹次数,有效防止隔板变形,从而保证隔板插入后与散热管的紧密性;并且可以提高隔板插入位置的准确性,提高散热管的散热效果;还可以降低人工人本,提高工作效率;还可以避免流转过程中不同长度隔板的混料;本实用新型自动化程度高,只需一人操作即可。

下面结合附图和实施例对本实用新型进行详细说明。

附图说明

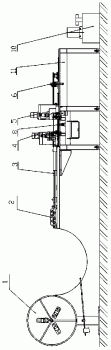

图1是本实用新型的结构示意图;

图2是图1的俯视图;

图3是裁断模具和折弯模具正剖视图;

图4是裁断模具侧剖视图;

图5是图3中A-A剖视图;

图6是折弯模具的侧视图;

图7是图3中A处放大图;

图8是图4中Y处放大图;

图9是夹管机构轴测图;

图10是夹管机构另一视角示意图;

图11是夹管机构又一视角示意图;

图12是插板机构轴测图;

图13是插板机构另一视角示意图;

图14是图12中M处放大图;

图15是插板机构剖视图;

图16是横向送板机构立体示意图;

图17是横向送板机构主视图;

图18是裁断具体、折弯模具、横向送板机构、夹管机构和插板机构的立体示意图;

图19是卫浴散热器隔板式散热管的透视图;

图20是隔板的结构示意图;

图中,

1-放料架,2-校平机,3-送料机,4-裁断模具,41-裁断下模板,42-裁断上模板,43-导轴,44-导套,45-第一油缸座板,46-第一支撑板,47-安装底座板,48-直线滑轨,49-裁断模柄,410-第一连接件,411-第一油缸,412-上垫板,413-固定板,414-裁断上凸模,415-卸料板,416-卸料弹簧,417-鼓边冲头,418-裁断下凹模,419-定距套,5-折弯模具,51-折弯上模,52-折弯下模,521-第一台阶,522-第二台阶,523-竖直段,53-底座,54-第二支撑板,55-第二油缸座板,56-折弯上模柄,57-第二连接件,58-第二油缸,59-导向座,510-加强板,511-折弯下模板,512-折弯下模柄,513-第三连接件,514-第三油缸,515-第三油缸座板,6-夹管机构,61-压模,62-托管模,63-夹管底座,64-气动夹钳,65-定位板,66-滑轨,67-活动滚轮,68-固定滚轮,69-拐臂,610-第五油缸,611-固定轴,612-油缸固定板,613- U形支架,614-第三传感器,615-传感器安装架,616-定位压板,617-定位支座,618-过渡板,619-卡槽,620-卡槽底板,7-插板机构,71-滑动板,72-第四连接件,73-插杆,74-第四油缸,75-导轨,76-支架,77-安装座,78-连接底板,79-第一传感器,791-前传感器,792-中传感器,793-后传感器,710-位置挡板,711-左挡块,712-右挡块,713-长挡板,714-约束板,715-挡条,8-横向送板机构,81-第一送料杆,82-第二送料杆,83-铰轴,84-杆架,85-安装底座,86-第一导轨,87-底板,88-第二导轨,89-第一气缸,810-气缸支架,811-连接板,812-第二气缸,813-挡块,814-第一顶头,815-第二顶头,9-控制柜,10-液压站,11-机架,12-送料杆滑动槽,13-导料板,14-导料座,15-第一压板,16-第一下支板,17-过渡压板,18-过渡下支板,19-连接杆,20-托板,21-第二下支板,22-第二压板,23-顶尖,24-顶尖套,25-安装板,26-顶尖气缸,27-第二传感器。

具体实施方式

为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

实施例1一种卫浴散热器的隔板式散热管生产用插板机

如图1-18所示,本实用新型提供一种卫浴散热器的隔板式散热管生产用插板机,包括放料架1、校平机2、送料机3、裁断模具4、折弯模具5、夹管机构6、插板机构7、横向送板机构8、控制柜9、液压站10和机架11;所述放料架1设置在生产线的始端;所述放料架1为转盘式结构;所述放料架1的后方设置有校平机2,所述校平机2用于对钢带进行校平;所述校平机2的后方设置有送料机3,所述送料机3为气动送料机;所述送料机3能进行定长送料;所述送料机3的送料长度根据规格不同,长短可调。

所述送料机3的后方设置有裁断模具4,所述裁断模具4裁断钢带并打鼓边;

所述裁断模具4的后方设置有折弯模具5,所述折弯模具5用于折弯钢带的半圆头部。

所述横向送板机构8和插板机构7分别设置在裁断模具4和折弯模具5的相对应的两侧,所述横向送板机构8用于将制作完成后的隔板横向推送至插板机构7中; 所述插板机构7用于将隔板推送插入散热管内;

所述插板机构7的正后方设置有夹管机构6;所述夹管机构6用于夹紧固定散热管;

所述校平机2、校平机2、送料机3、裁断模具4、折弯模具5、夹管机构6、插板机构7和横向送板机构8均固定设置在机架11上;所述机架11的末端设置有液压站10,所述液压站10用于给生产线设备提供液压动力;所述横向送板机构8的后方设置有用于控制生产线设备的控制柜9。

所述裁断模具4包括裁断模具框架、裁断上模板42和设在裁断上模板42正下方的裁断下模板41,所述裁断上模板42和裁断下模板41之间通过导轴43和导套44连接定位。

所述裁断模具框架包括第一油缸座板45、第一支撑板46和安装底座板47;所述第一油缸座板45的中心设置有通孔;所述第一油缸座板45设置在第一支撑板46的顶部,所述第一支撑板46数量为两个,两个第一支撑板46底端固定连接在安装底座板47上;所述安装底座板47滑动设置在直线滑轨48上,所述裁断模具4通过安装底座板47沿直线滑轨48滑动,调节裁断模具4和折弯模具5之间的距离,以适应不同长度的隔板;所述直线滑轨48的数量为两个;所述直线滑轨48固定设置在机架11上。

所述裁断上模板42和裁断下模板41设置在第一油缸座板45和安装底座板47之间,所述裁断上模板42通过裁断模柄49和第一连接件410固定连接在第一油缸411的伸缩端;所述裁断模柄49固设在裁断上模板42的顶面中心位置,所述第一连接件410穿过第一油缸座板45上的通孔;所述第一油缸411固定安装在第一油缸座板45上;

所述裁断上模板42底部固定连接有上垫板412,上垫板412的底部设置有固定板413;所述上垫板412和固定板413均通过螺栓与裁断上模板42固定连接;所述固定板413的上的中心设有通孔,固定板413的通孔内固设有裁断上凸模414;所述裁断上凸模414包括半圆形裁断边和直裁断边;所述半圆形裁断边与隔板上的半圆形尺寸大小相同。

所述裁断上凸模414上端通过螺栓拧紧固定在上垫板412上;所述裁断上凸模414的下端穿过卸料板415;所述卸料板415设在固定板413的下方,所述卸料板415通过导套44和导轴43与裁断上模板42连接;所述卸料板415和上垫板412之间设置有卸料弹簧416;所述卸料弹簧416为卸料时提供推力;

所述卸料板415和固定板413之间设置有定距套419,所述定距套419用于控制卸料板415的活动范围。

所述固定板413上设置有鼓边冲头417,所述鼓边冲头417数量为两个,两个鼓边冲头417分别对应钢带的两个长侧边设置,以保证在钢带的两侧冲压出鼓边;一个鼓边冲头417设置在裁断上凸模414右端一定距离处,另一个鼓边冲头417设置在裁断上凸模414左端一定距离处;所述鼓边冲头417下端穿过卸料板415。

所述裁断下模板41固定在安装底座板47的顶端;所述裁断下模板41上与裁断上凸模414相对应的位置设有裁断下凹模418;裁断钢带时,裁断下凹模418与裁断上凸模414相互配合,将钢带裁断并形成隔板上的弧形结构。

所述裁断模具4的进料端设置有导向装置,所述导向装置包括导料板13和导料座14,所述导料板13固定设置在导料座14上,所述导料座14固定设置在安装底座板47上;所述导料板13的数量为两个,两个导料板13分别设置在隔板输入方向的两侧,所述导料板13上设有开口槽;两个导料板13上的开口槽相对设置,形成隔板输入通道。

所述折弯模具5和裁断模具4设置在同一水平直线上;所述折弯模具5包括折弯模具框架、折弯上模51和折弯下模52;所述折弯模具框架包括底座53、第二支撑板54和第二油缸座板55;所述第二油缸座板55固定安装在第二支撑板54的顶端;所述第二支撑板54的数量为两个,两个第二支撑板54的底端固定连接在底座53上;所述底座53固定在机架11上。

所述折弯上模51通过折弯上模柄56和第二连接件57与第二油缸58的伸缩端固定连接;所述第二油缸58固定安装在第二油缸座板55上;所述第二油缸座板55上对应第二油缸58伸缩端的位置设有通孔。

所述折弯上模51的截面为方形,所述折弯上模51滑动设置在导向座59内;所述导向座59为L形结构;所述导向座59的短边与底座53固定连接;导向座59的长边悬空;所述导向座59的上端一侧固设有加强板510;所述加强板510的顶端与第二油缸座板55固定连接;所述加强板510对导向座59悬空的长边起加强作用。

所述折弯上模51的右端伸出折弯下模板511一定距离;所述折弯下模板511设置在导向座59悬空的长边正下方;所述折弯下模板511与导向座59的长边间隔一定距离;所述折弯下模板511固定安装在底座53上;所述折弯下模板511的上表面与裁断下模板41的上表面在同一水平高度上;所述折弯下模板511和裁断下模板41上均开设有一个送料杆滑动槽12,所述送料杆滑动槽12为开口向上的矩形槽,所述送料杆滑动槽12横穿过折弯下模板511和裁断下模板41,使横向送料机构8能够将隔板顺利推送到插板机构7内。

所述折弯下模板511的右侧端面设置有开口槽;所述折弯下模板511的开口槽内滑动设置有折弯下模52;所述折弯下模52顶部设置有第一台阶521和第二台阶522;所述第一台阶521和第二台阶522通过竖直段523相连接;所述竖直段523到折弯上模51右端面的距离与钢带的厚度相同;所述第一台阶521的宽度为折弯上模51右端伸出折弯下模板511的距离加钢带厚度之和;所述第一台阶521低于第二台阶522;所述第二台阶522为与隔板相同的半圆形;所述第二台阶522用于顶起并折弯隔板上的半圆头部。

所述折弯下模52通过折弯下模柄512和第三连接件513与第三油缸514的伸缩端固定连接。

所述底座53上对应折弯下模52的位置设置有通孔;所述折弯下模柄512和和第三连接件513穿过底座53上的通孔。

所述第三油缸514固定安装在第三油缸座板515上,所述第三油缸座板515固定在底座53的底端;所述第三油缸座板515上对应第三油缸514伸缩端位置设置有通孔。

所述裁断模具4和折弯模具5的工作原理:

工作时,从送料机3输出的钢带经导向装置首先进入裁断模具4的预定位置,启动第一油缸411,第一油缸411推动裁断上凸模414向下压,并与裁断下凹模418相配合将钢带头部裁出隔板上的半圆形状;将钢带推入折弯模具5内,使已裁出的弧形正对折弯下模52的第二台阶522,然后控制柜9发出信号,控制第二油缸58下压,带动折弯上模51压住钢带,同时第一油缸411下压,卸料板415压住钢带,裁断上凸模414继续下压,裁断上凸模414对钢带进行裁断,并通过鼓边冲头417对钢带打鼓边;同时折弯下模52在第三油缸514的带动下向上移动,将钢带半圆头部进行折弯,这样一个完整的隔板就制作完成。第一油缸411、第二油缸58和第三油缸514分别带动裁断上凸模414、折弯上模51和折弯下模52回位;制作完成的隔板由横向送板机构8进行横向送板,至插板机构7内。

所述横向送料结构8包括第一送料杆81和第二送料杆82,所述第一送料杆81和第二送料杆82既具有卡起或者放下隔板的作用,又具有将隔板顶入插板装置的作用;所述第一送料杆81和第二送料杆82相互平行且垂直于钢带输入方向设置;所述第一送料杆81和第二送料杆82的中部均与铰轴83转动连接,所述铰轴83固定设置在杆架84上,所述杆架84上设有用于放置送料杆的长形通槽;所述长形通槽为开口向上的矩形槽;所述杆架84固定在安装底座85上;

安装有第一送料杆81的安装底座85通过第一导轨86滑动设置在底板87上,使送料杆56可以在第一导轨86上左右移动,以适应不同长度隔板;安装有第二送料杆82的安装底座85固定安装在底板87上,所述底板87沿第二导轨88滑动,所述第二导轨88固定设置在机架11上;所述第二导轨88垂直于钢带输入方向。

所述第一送料杆81和第二送料杆82的后端均与第一气缸89的伸缩杆铰接;根据杠杆原理,所述第一气缸89伸缩杆缩回时,第一送料杆81和第二送料杆82的另一端挑起;所述第一气缸89通过气缸支架810固定在安装底座85上。

所述底板87通过连接板811与第二气缸812的伸缩端固定连接;所述第二气缸812推动底板87沿第二导轨88前进或者后退,使所述第一送料杆81和第二送料杆82沿垂直于钢带的方向同步前后移动;所述第二气缸812的缸底端固定在机架11上。

所述第一送料杆81的前部上方设置有一个挡块813,第一送料杆1的挡块13用于定位隔板;所述第一送料杆81的前端头处设置有第一顶头814;所述第一顶头814为向推送隔板方向设置的凸起,推送隔板时,第一顶头814的前端与隔板相接触;所述第一顶头814可以避开推送过程中与托板20的干涉。

所述第二送料杆82的前部上方设置两个挡块813,两个挡块813之间形成隔板放置槽,所述第一送料杆81的前端头处设置有第二顶头815;所述第二顶头815为向上设置的凸起,推送隔板时,第二顶头815的侧面与隔板相接触。

横向送板机构8的工作原理:

工作时,隔板由裁断模具4和折弯模具5制作完成后,第一气缸89伸缩杆缩回,使的第一送料杆81和第二送料杆82的后端下压,前端挑起,将隔板卡在第二送料杆82的隔板放置槽内,并用第一送料杆81的挡块813挡住,第二气缸812的伸缩杆伸出,将隔板向前推动,然后第一气缸89伸缩杆伸出,使第一送料杆81和第二送料杆82回落至水平状态,从而使隔板与第一送料杆81和第二送料杆82脱离,然后第二气缸812的伸缩杆缩回,使第一送料杆81和第二送料杆82缩回至隔板远离插杆73的一侧,然后第一气缸89伸缩杆缩回,使的第一送料杆81和第二送料杆82的前端挑起,使第一送料杆81和第二送料杆82与隔板在同一高度上,再随着第二气缸812伸缩杆向前伸出,第一送料杆81的第一顶头814和第二送料杆82的第二顶头815顶住隔板的一侧将其顶入插板机构7中的插杆73内,完成一次横向送料。

所述夹管机构6的夹管中心线与插板机构7的插板中心线相同;所述夹管机构6包括前夹管组件、后夹管组件和辅助夹管组件,所述前夹管组件、后夹管组件和辅助夹管组件的夹管中心线相同,所述前夹管组件靠近插板机构7的出料端设置;后夹管组件距离前夹管组件一定距离设置。

所述前夹管组件和后夹管组件均包括相互配合的压模61和托管模62;所述压模61和托管模62上均设有半圆形槽,压模61和托管模62上的半圆形槽配合形成适于散热管夹紧的圆孔;所述托管模62固定设置在夹管底座63的顶部;所述压模61固定设置在气动夹钳64的夹头处;所述气动夹钳64通过定位板65固定安装在夹管底座63上;前夹管组件中的夹管底座63滑动设置在滑轨66上,以方便根据散热管长度调整前夹管组件的位置;后夹管组件中的夹管底座63固定安装在机架11上。

所述前夹管组件还包括一个活动滚轮67和一个固定滚轮68;所述活动滚轮67设置在固定滚轮68的上方;所述活动滚轮67固定在拐臂69的一端,拐臂69的另一端与第五油缸610的伸缩杆固定连接;随着第五油缸610的伸出和缩回,拐臂69带动活动滚轮67上下移动,与固定滚轮68相配合压紧插杆73,使插杆73夹紧隔板;所述第五油缸610倾斜设置;所述第五油缸610的缸底端通过固定轴611固定在油缸固定板612的一端;所述油缸固定板612固定在夹管底座63上。

所述固定滚轮68固定连接在油缸固定板612的另一端。

所述固定滚轮68和夹管底座63之间设置有U形支架613,所述U形支架613的开口向上;所述U形支架613的上部设置有两个弹簧碰珠,两个弹簧碰珠对称设置在插杆73通过路径的两侧,以保证当插杆73带动隔板插入散热管时,两个弹簧碰珠从两侧顶住隔板,避免隔板偏斜。

所述拐臂69上设置有一个长倾斜边和一个短倾斜边,长倾斜边与短倾斜边相互平行;所述拐臂69的一侧设置有两个第三传感器614;所述第三传感器614用于监测活动滚轮67的压紧和松开;具体地,两个第三传感器614分别对应拐臂69的长倾斜边和短倾斜边的运动轨迹设置;两个第三传感器614固定安装在传感器安装架615上;所述传感器安装架615固定连接在油缸固定板612上。

当第五油缸610伸出,使拐臂69带动活动滚轮67向下运动压紧插杆73时,上面的第三传感器614感应到拐臂69的长倾斜边,并将感应信息号传递到控制柜9,活动滚轮67压紧状态确认,第四油缸74继续前进到传感器791位置,传感器791信号传递开控制柜9,隔板插入散热管位置确认,控制柜9发出信号给第五油缸610,这时拐臂69带动活动滚轮67向上运动松开插杆73;下面的第三传感器614感应到拐臂69的短倾斜边,并将感应信息号传递到控制柜9,活动滚轮67打开状态确认,信号保持。

所述后夹管组件还包括定位压板616,所述定位压板616的一端铰接在定位支座617上;所述定位支座617固定连接在夹管底座63上;所述定位压板616上对应夹管位置的正上方固设有弹簧碰珠,设置在定位压板616上的弹簧碰珠卡在散热管的圆孔内,保证隔板插入后位置正确。

为满足长度较长的散热管,所述后夹管组件的后方还设置有辅助夹管组件,所述辅助夹管组件包括夹管底座63和固设在夹管底座63上的托管模62;辅助夹管组件中的夹管底座63固定在过渡板618上,所述过渡板618底部设置有卡条,所述卡条卡接在卡槽619内;所述卡槽619为长形槽;通过调整过渡板618在卡槽619上的位置,来满足长度较长的散热管。

所述卡槽619设置在卡槽底板620上,所述卡槽底板620固定设置在机架11上。

夹管机构6的工作原理:

工作时,将前夹管组件和后夹管组件中的气动夹钳64打开,人工将散热管放置在托管模62上,并使定位板616上的弹簧碰珠卡在散热管的圆孔内;然后合上气动夹钳64,使压模61压紧散热管,完成对散热管的夹紧动作。

所述插板机构7包括插杆73,所述插杆73为圆柱形,所述插杆73的直径与散热管内径相配合;所述插杆73水平放置,所述插杆73靠近夹管机构6一端的中心平面上开设有长形开槽,所述长形开槽的宽度与隔板厚度相适应;长形开槽的长度与隔板的长度相适应;所述长形开槽的底面与折弯下模板511、裁断下模板41的上表面在同一水平高度上。

所述插杆73的另一端固定在滑动板71上;所述滑动板71通过第四连接件72与第四油缸74固定连接;所述第四油缸74固定安装在机架11上;所述滑动板71的上部一侧与导轨75滑动连接;所述第四油缸74推动滑动板71沿导轨75左右滑动;所述导轨75固定在支架76上;

所述支架76固定安装在安装座77上;所述安装座77固定在连接底板78上,所述连接底板78固定在机架11上。

所述支架76上与导轨75相对的一侧设置第一传感器79,所述第一传感器79在支架76上的位置可调,根据隔板的长度和隔板插入散热管深度,预先设定第一传感器79在支架76上的位置并固定;所述第一传感器79与控制柜9连接。

所述第一传感器79包括沿隔板出入方向依次设置的前传感器791、中传感器792和后传感器793;所述后传感器793与位置挡板710配合控制隔板的插入长度;所述中传感器792与位置挡板710配合控制活动滚轮67的压紧;所述前传感器791与位置挡板710配合确认第四油缸74活塞杆缩回原始状态,插杆73处于原位状态;所述位置挡板710固定安装在滑动板71的顶部,所述位置挡板710随着滑动板71一起移动,当位置挡板710移动到后传感器793的预设位置时,后传感器793将感应信号传递到控制柜9,控制柜9发出信号控制第五油缸610使滚轮67打开,第四油缸74退回,直至挡板710到达前感器791位置,第四油缸74缩回原始状态,隔板插入散热管内的动作完成。

所述安装座77上正对插杆73的下方设置有长形台面;所述安装座77靠近插杆73的一侧设置有左挡块711和右挡块712;所述左挡块711和右挡块712的一侧固定设置有长挡板713;所述长挡板713、左挡块711、右挡块712与安装座77围成导向长槽,所述滑动板71带动插杆73沿导向长槽左右移动;所述长挡板713的底面高于插杆73上长形开槽的上端面,以保证送料杆将隔板顺利顶入插杆73内。

所述安装座77的右端设置有约束板714,所述约束板714上设置有用于插板73通过的圆孔;在插杆73前进时,通过约束板714上的圆孔对插杆73进行约束,可以防止插杆73上的长形开槽张开夹不紧隔板,造成插板故障。

所述安装座77对应插杆73上长形开槽的位置固设有挡条715,所述挡条715的端面与插杆73的侧部相接触,既可以保证插杆73带动隔板移动时,隔板不发生偏移,又保证隔板被顶入插杆73的长形开槽时,其顶入深度正好与插杆73的直径相符。

所述插杆73的进料一侧设置有第二传感器27,所述第二传感器27固定安装在长挡板713的右端,所述第二传感器27竖直伸出到长挡板713的底部,保证第二传感器27的感应部靠近隔板顶入插杆73的路径。

所述插杆73右端一侧设置有顶开装置,所述顶开装置包括顶尖23和顶尖气缸26,所述顶尖气缸26固定安装在安装板25上,所述安装板25上正对顶尖气缸26伸缩端的位置设置有通孔;所述安装板25固定连接在安装座77上;所述顶尖23滑动套接在顶尖套24内,所述顶尖套24固定套接在安装板25的通孔内;所述顶尖23固定连接在顶尖气缸26的伸缩端,顶尖气缸26带动顶尖23前进或者后退;所述顶尖23的尖部正对插杆73上的长形开槽设置;使用时,当第二传感器27检测到隔板后,由顶尖气缸26带动顶尖23把插杆73上的长形开槽顶开,以保证隔板顺利顶入。

所述长挡板713的右端侧面固定连接有第一压板15,所述第一压板15悬空设置在第一下支板16上方;所述第一压板15与第一下支板16之间的距离适于隔板通过;所述第一下支板16固定安装在连接底板78上;

第一下支板16与折弯下模板511之间设置过渡导向机构,所述过渡导向机构包括过渡压板17和过渡下支板18;所述过渡压板17的底面与第一压板15的底面在同一水平高度上;所述过渡压板17通过连接杆19固定在第二支撑板54上;所述过渡压板17悬空设置在过渡下支板18的上方,所述过渡压板17与过渡下支板18之间的距离适于隔板通过;所述过渡下支板18固定安装在底座53上;所述第一压板15和过渡压板17防止隔板前进时右端翘起。

所述安装座77的左端侧面设置有托板20,所述托板20的上表面与裁断下模板41的上表面在同一水平高度上;所述托板20的顶部设置有斜面,可以便于将隔板顺利顶入插杆73内;所述托板20与裁断下模板41之间设置有第二下支板21,所述第二下支板21固定在连接底板78上;所述第二下支板21设置有台阶,所述台阶的上平面上固定安装有第二压板22,所述第二压板22的右端悬空设置在台阶的下平面上方;第二压板22的右端底面与第二下支板21的下平面之间的距离适于隔板通过。

所述第一压板15、第一下支板16、第一过渡压板17、第一过渡下支板18、第二压板22和第二下支板21上对应送料杆通过的位置均开设有开口槽,以保证送料杆顺利通过。

插板机构7的工作原理:

散热管插板时,横向送料机构8将隔板推入插杆73内之后,首先人工将散热管夹紧在夹管机构6上,启动第四油缸74,第四油缸74通过滑动板71带动插杆73向前运动,向前运动过程中通过约束板714;当插杆73继续运动头部穿过活动滚轮67和固定滚轮68之间后,此时位置挡板710到达中传感器792位置,中传感器792发送信号到控制柜9,控制柜9发出信号给第五油缸610通过拐臂69带动活动滚轮67向下运动,压紧插杆73;插杆73从活动滚轮67和固定滚轮68之间穿过后,U形支架613上的两个弹簧碰珠顶住隔板的两侧,然后插杆73继续向前运动插入散热管内,当滑动板71上的位置挡板710移动到后传感器793位置时,隔板插入到散热管内指定长度,后传感器793将感应信号传递到控制柜9,控制柜9发出信号控制第五油缸610使滚轮67打开,第四油缸74退回,直至挡板710到达前传感器791位置,第四隔板插入散热管内的动作完成。

本实用新型的工作原理:

本实用新型工作时,首先根据散热管规格选择合适的钢带卷料,将钢带卷料固定在放料架1上,从放料架1出来的钢带经校平机2校平后,由送料机3进行定长送料,从送料机3输出的钢带经导向装置首先进入裁断模具4的预定位置,对钢带首端进行第一裁断,裁出隔板的半圆头部;然后将钢带推入折弯模具5内,由第二油缸58带动折弯上模51向下压住钢带,同时第一油缸411下压,卸料板415压住钢带,裁断上凸模414继续下压裁断钢带,并通过鼓边冲头417对钢带打鼓边;同时折弯下模52在第三油缸514的带动下向上移动,将钢带半圆头部进行折弯,隔板制作完毕;然后由横向送板机构8将隔板送入插板机构7的插杆73内,插杆73由第四油缸74带动将隔板插入由夹管机构6夹持的散热管内;隔板的插入深度由插板机构7中的后传感器793控制,保证隔板半圆折弯部分位于散热管出水孔和进水孔中间;

对于双隔板结构散热管,在一端插板完成后,调整隔板长度,进行相同的操作,完成另一端的插板工作。

以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

一种卫浴散热器的隔板式散热管生产用插板机专利购买费用说明

![]()

Q:办理专利转让的流程及所需资料

A:专利权人变更需要办理著录项目变更手续,有代理机构的,变更手续应当由代理机构办理。

1:专利变更应当使用专利局统一制作的“著录项目变更申报书”提出。

2:按规定缴纳著录项目变更手续费。

3:同时提交相关证明文件原件。

4:专利权转移的,变更后的专利权人委托新专利代理机构的,应当提交变更后的全体专利申请人签字或者盖章的委托书。

Q:专利著录项目变更费用如何缴交

A:(1)直接到国家知识产权局受理大厅收费窗口缴纳,(2)通过代办处缴纳,(3)通过邮局或者银行汇款,更多缴纳方式

Q:专利转让变更,多久能出结果

A:著录项目变更请求书递交后,一般1-2个月左右就会收到通知,国家知识产权局会下达《转让手续合格通知书》。

动态评分

0.0